Después de escribir un artículo sobre los principios de

los convertidores DC / AC , muchas personas en los comentarios pidieron un ejemplo de la implementación de esta idea en hardware. Prometí, de ser posible, complacerlos con algo interesante, y esta oportunidad se me ocurrió. Por lo tanto, este artículo está dedicado principalmente a las personas que ansiaban "hierro".

Hace unas semanas, uno de mis amigos, sabiendo que me encanta la electrónica de potencia, me lanzó un mensaje en el que había un enlace publicitario de STMicroelectronics. Este enlace habla de una nueva solución de ST en el campo de la electrónica de potencia:

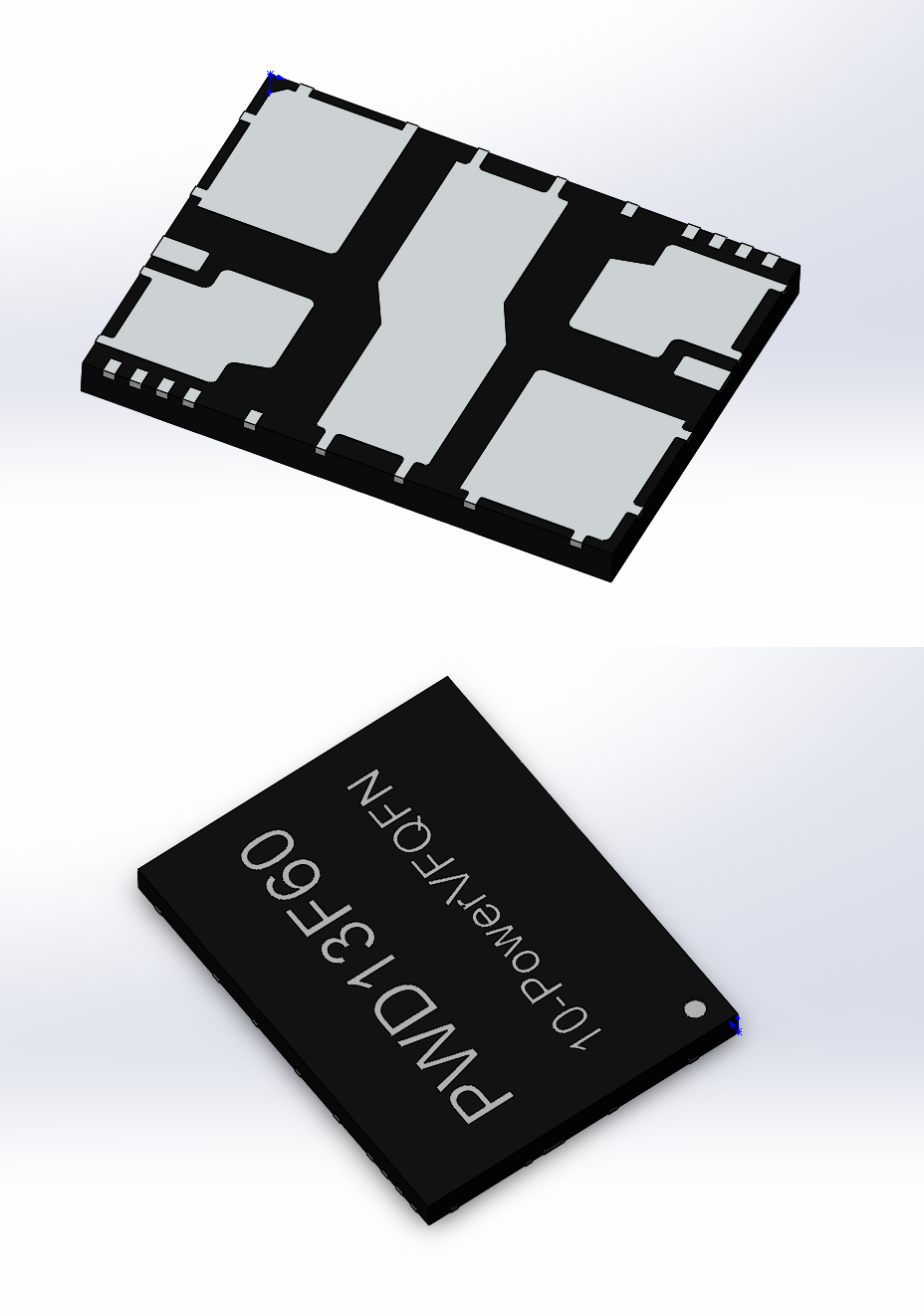

PWD13F60 . Mi propio concepto de "electrónica de potencia" se asocia principalmente con TI, Infineon, Lineal, pero no con ST. Mi visión de ST como un fabricante de "potencia" cayó por primera vez cuando salió un gran controlador: STSPIN32F0. La segunda vez que miré en este momento.

PWD13F60 es un chip en una caja similar a QFN, que ya contiene un puente completo, es decir, 4 Mosfet de alto voltaje, así como controladores para ellos. La primera idea, cuando me familiaricé con la hoja de datos: "¡Oh, esto es un kilovatio en tu bolsillo!", De ahí el nombre del artículo. Realmente no me gustan varias placas de depuración y prefiero hacer algún tipo de proyecto de "combate" de inmediato. Basado en el héroe de este artículo, se decidió hacer un inversor DC / AC.

Decidí dividir el artículo en dos partes: circuitos y código. Hoy hablaré sobre la solución de circuitos, compartiré las bibliotecas, el diseño y las primeras impresiones. En la segunda parte, implementamos los principios de gestión que se describieron en mi primer artículo.

Especificaciones Técnicas PWD13F60

Lo primero a lo que debe prestar atención cuando se familiarice con este módulo es que es de alto voltaje. No hay muchas soluciones realmente compactas e integradas para trabajar con un voltaje de red monofásico (220V CA / 310V CC). TI obtuvo la solución de TI basada en transistores GaN: LMG3410, realmente me gustó, pero desafortunadamente todavía no ha llegado a la venta oficial y ha estado influyendo en la etapa de "vista previa" durante aproximadamente un año. Sí, la solución de TI es mejor en todos los aspectos, pero ¿de qué sirve si no puede comprar módulos? Por desgracia y ah ... ¡Por lo tanto, estaba tan interesado en el módulo de ST! Sí, está en el silicio ordinario, sí, tiene una corriente ligeramente más baja, y sí, a 1+ MHz, es casi imposible construir algo sobre él, pero no es tan aterrador y, más bien, es mi trampa. Los mosfets modernos sobre silicio están estrechamente relacionados con GaN, y las frecuencias de 1+ MHz son hasta ahora muy exóticas: caras y apenas necesarias.

Abramos la

hoja de

datos del PWD13F60 y conozcamos sus características principales:

- Tensión de drenaje: 600V

- Resistencia de canal abierto: 0,32 ohmios

- Corriente máxima del canal (a 25 o C): 8A

- Corriente máxima del canal (a 100 o C): 6.9A

- Corriente máxima de sobretensión: 32A

- Gestión del nivel lógico: 3.3 y 5V

- Carga del obturador: 26 nC

- Tiempo de recuperación del diodo interno: 93 ns

Mirando los datos TTX, se pueden sacar varias conclusiones. En primer lugar, el voltaje de 600 V le permite implementar la mayoría de las topologías: puente completo, medio puente, medio puente LLC, puente de cambio de fase y otros. En segundo lugar, la corriente máxima del canal de 8A le permite construir un convertidor con una potencia nominal de 1000 vatios. En tercer lugar, la resistencia del canal de 320 mOhm es un buen indicador, aunque puede ser mejor. En cuarto lugar, la capacitancia de la puerta y la velocidad del diodo tecnológico permiten entrar en el rango de 200-300 kHz incluso sin el uso de topologías resonantes. En quinto lugar, puede controlar el módulo directamente desde los terminales del MK, lo cual es muy conveniente y simplifica el circuito.

Resulta que tenemos un muy buen módulo que le permite resolver muchos problemas. Debe entenderse que 1000 W es alcanzable para un convertidor DC / AC, si desea un puente DC / DC con un rango universal de 85-265V, entonces no obtendrá esa potencia. Con una entrada de 85V, simplemente alcanza la corriente máxima y enfría el cristal. Definitivamente puede construir una fuente de alimentación conmutada de 300 W con una entrada universal y dimensiones extremadamente pequeñas.

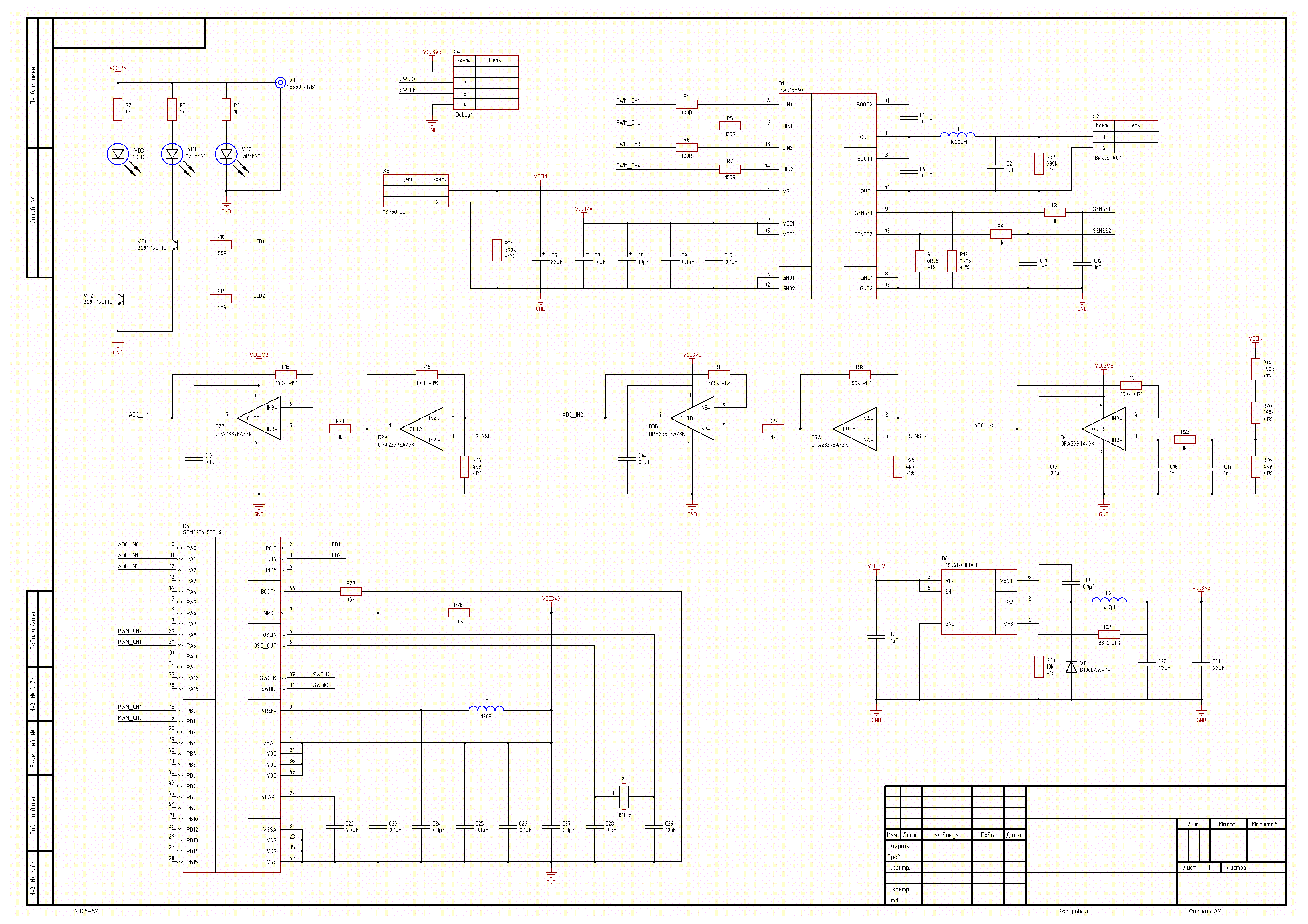

Circuitería

Antes de proceder a considerar los circuitos de mi tablero de pruebas, me gustaría salvar a las personas que usarán este módulo en el futuro de un dolor enorme, es decir, de la creación de un modelo 3D y huella. Aplico los componentes de la biblioteca que creé durante el proceso de diseño de la placa: se verifican en una pieza real de hardware y no contienen errores:

- Carcasa del módulo PWD13F60 en Solid Works y STEP - aquí

- Huella para Altium Designer - aquí

El caso se ve así:

Ahora no hay obstáculos para que comiences a usar este módulo. Pasamos a los circuitos. Todos los nodos principales que pueden causar problemas para el desarrollador ya están "ocultos" dentro del caso y correctamente "preparados", solo tiene que implementar el control. Por cierto, este módulo permite no solo crear convertidores de voltaje, sino también controlar motores: esta es otra área de aplicación, creo que los amantes de las máquinas herramienta CNC y la robótica lo encontrarán muy útil.

El enlace mínimo que se requerirá para comenzar: un par de condensadores de potencia, un par de condensadores de arranque y un controlador PWM, en mi caso es STM32F410. Todo parece ser simple, pero en mi opinión hay un inconveniente súper importante: ¡no hay circuitos de protección contra cortocircuitos dentro del módulo! No son algo que no lo es, pero no se proporciona la salida de una parada de emergencia de los controladores. Por cierto, el módulo TI tampoco tenía su protección contra cortocircuitos. Para mí, es un misterio por qué era imposible empujar otros 2 comparadores sobre el cristal, lo que mediría la corriente en las derivaciones externas y detendría el controlador ...

Este inconveniente no nos permite obtener la protección de hardware más rápida posible contra cortocircuitos. En cualquier caso, tendremos que dar una señal sobre el exceso de corriente al controlador PWM y detener la operación precisamente generando el PWM. Esto aumenta significativamente el tiempo de respuesta de la defensa, y cuando se utiliza DSP o MK al más mínimo "bloqueo" o retraso, se producirá una gran cantidad instantánea.

Aquí puede ir de dos maneras: confiar en su código inteligente o colocar un búfer lógico entre el controlador PWM y el módulo de alimentación, lo que deshabilitará la protección. La segunda opción es mejor, pero complica los circuitos y aún presenta un retraso adicional, aunque significativamente menor que el trabajo a través del DSP / MK. Supuestamente elegí la mala opción e ingenuamente espero mi código "perfecto". En primer lugar, es solo un tablero de depuración con el que jugar, por lo que nada depende de ello y puedes permitirte tales libertades. En segundo lugar, tendré el código más simple dentro del MK (controlador PI + generación de seno), para poder rastrear fácilmente todos los nodos críticos. Es poco probable que sea posible hacer lo mismo en un proyecto grande y completo, aunque depende de las calificaciones del desarrollador, pero definitivamente no lo hago.

Seguí el camino estándar de protección del edificio: shunt + op-amp + repetidor. Usé el segundo canal de mi amplificador operacional como repetidor. Aquí, por cierto, hay una desventaja más: si su tarea es hacer una solución súper compacta, los nodos de protección actuales ocuparán un espacio precioso. Como resultado, obtuve un esquema tan simple (le aconsejo que vea PDF, se puede hacer clic en la imagen):

- Formato PDF - aquí

- Hoja para Altium Designer - aquí

Dado que el dispositivo se hizo exclusivamente para probar este módulo, el diagrama es completamente mínimo: el microcontrolador STM32F410 + PWD13F60 + DC / DC para alimentar la parte digital + filtro LC desde el inductor y la película de microfilm 2.2 + protección de corriente + OS de voltaje. Eso es todo Este esquema implementa la conversión, por ejemplo, 310V desde una red rectificada, de vuelta a 220V. Si eres un desarrollador novato o no eres un aficionado con mucha experiencia, te recomiendo que primero ejecutes todos los algoritmos a 12-40 V y solo luego te metas en el zócalo. Esto le permitirá no ir a la quiebra en los módulos quemados y posiblemente sobrevivir.

La protección actual se implementa en los amplificadores operacionales duales D2 y D3 -

OPA2337 . Son rápidos y le permiten realizar el funcionamiento completo del circuito del sistema operativo en frecuencias de hasta 400-600 kHz. La primera mitad del amplificador operacional amplifica la señal de la derivación, y la segunda mitad actúa como un seguidor de voltaje.

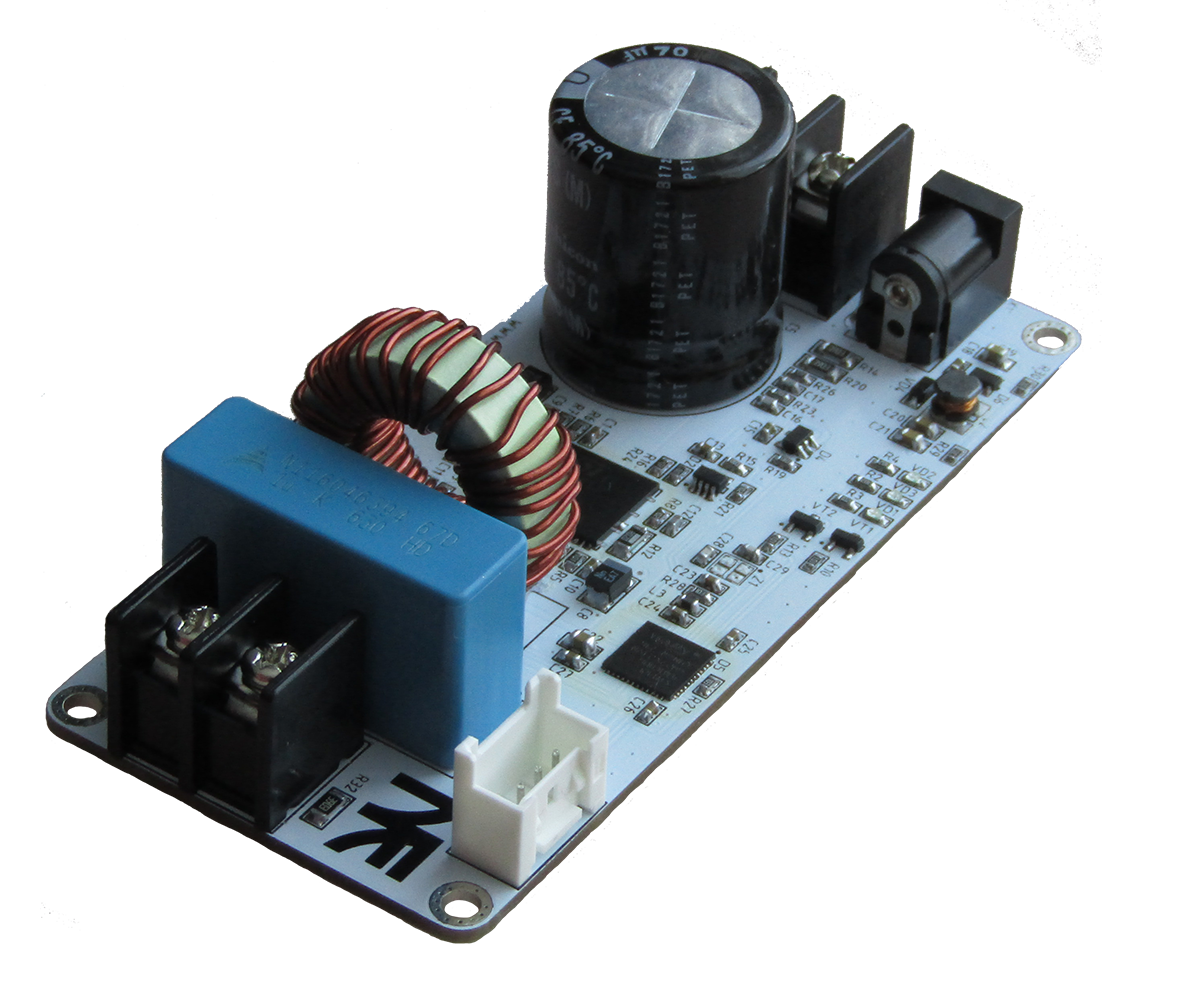

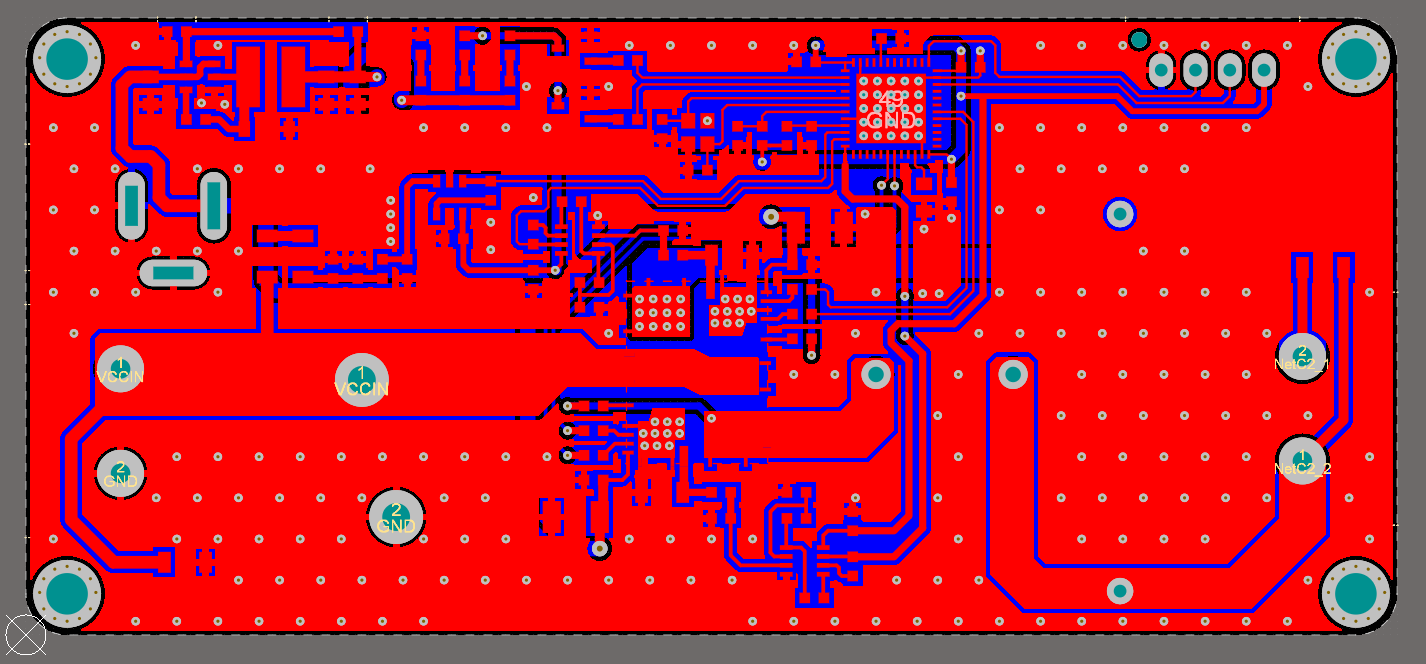

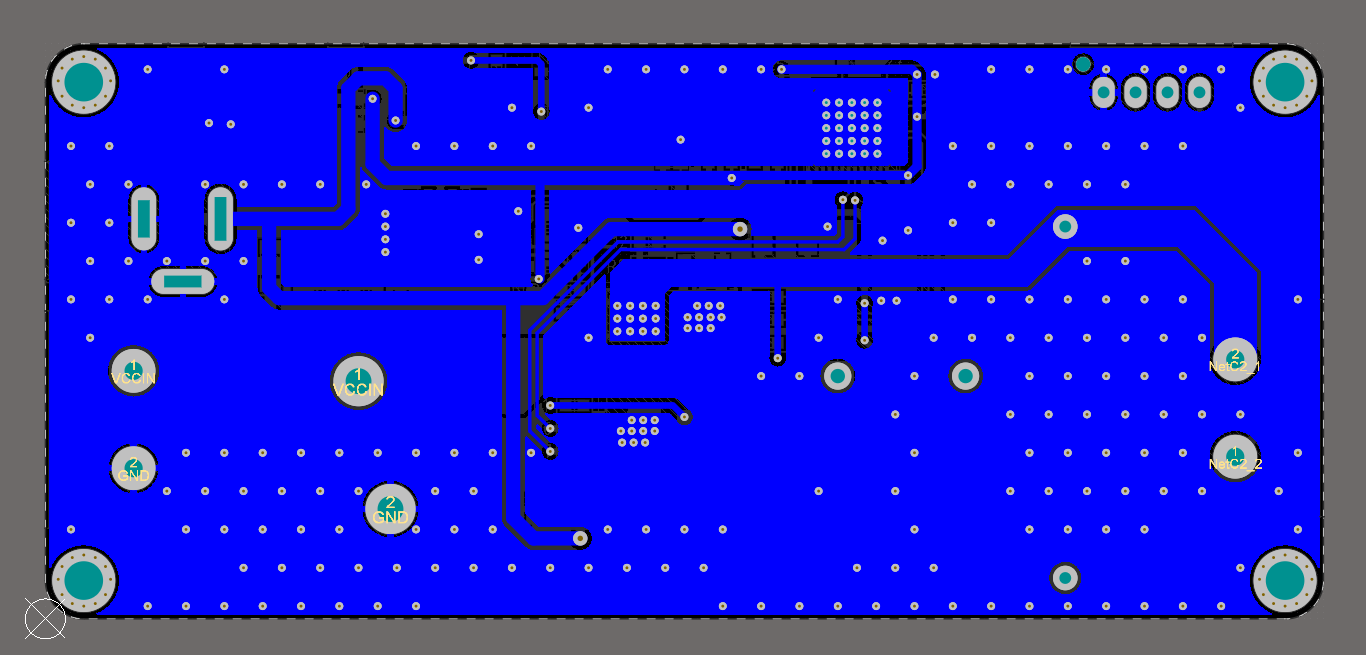

Placa de circuito

Como en el caso del circuito, el diseño de la placa de circuito impreso está abierto y disponible para su revisión. Puede descargar el archivo PCB para Altium Designer

aquí . No pretende ser una obra maestra especial, porque se diseñó en un par de horas, pero los cálculos térmicos y el modelado en la forma básica se realizaron en Comsol: no habrá sobrecalentamiento, pero aún debe colocar un pequeño radiador de aluminio en el módulo si va a eliminar la corriente de más de 4-5A. También realizó cálculos básicos y modelos de inductancias parasitarias con la posterior optimización para reducirlas. Las dimensiones de la placa de circuito impreso resultaron ser de

100x45 mm , lo cual es muy bueno para un convertidor de 1000 W, especialmente cuando se considera que aquí no se requieren trucos ni frecuencias altas.

El tablero es de dos capas, serigrafía y componentes solo en la capa superior. Pedí placas de circuito impreso en

PCBway y cuestan $ 14 por 10 piezas por correo:

No diré cuánto salieron los componentes, porque Pedí varios proyectos diferentes, pero algo alrededor de $ 20-25 de los cuales

$ 9 le costó al módulo PWD13F60 . Creo que ya calculó el costo de 4 mosfets y 2 controladores para ellos y se dio cuenta de que este módulo es una solución muy rentable.

Pedí todos los componentes con Mouser a través de

PM Electronics , los llevan rápidamente y sin trampas, la entrega de mensajería al departamento es gratuita, así que lo recomiendo. Quién está interesado en componentes específicos: en el archivo con el diagrama, cada componente tiene un número de pieza y un enlace (desplace el cursor sobre los componentes y presione F1, se abre).

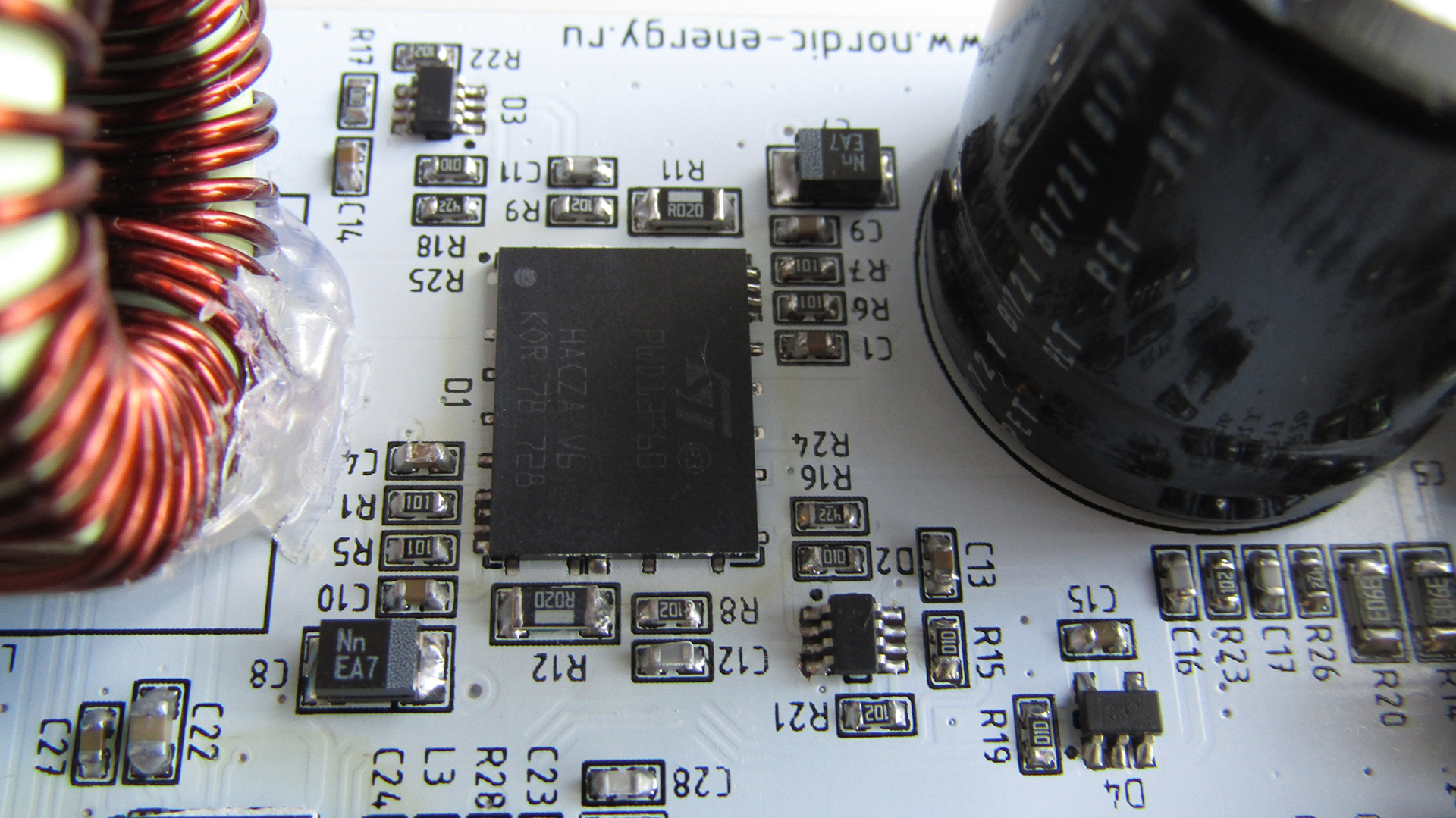

Por separado, lo diré para la instalación. Estaba un poco preocupado por el caso del PWD13F60, porque la huella en sí misma no estaba en funcionamiento y la posibilidad de un defecto de soldadura era vergonzosa. Decidí soldar no con un secador de pelo, sino para estar seguro, en la estufa. Ersa Flux y una buena pasta de China hicieron su trabajo: incluso con una instalación no muy precisa, el chip en sí estaba centrado debido a las fuerzas de tensión superficial, afortunadamente los chicos de ST hicieron que la carcasa fuera completamente simétrica, aunque de forma compleja. Desde que experimenté, no comencé a soldar todo en el horno, por lo que en caso de matar la placa no tendría que soldar todo: solde el PWD13F60, STM32F410 y el estrangulador para dc / dc 12-3.3V en el horno. El resto ya estaba soldado con un soldador y resultó así:

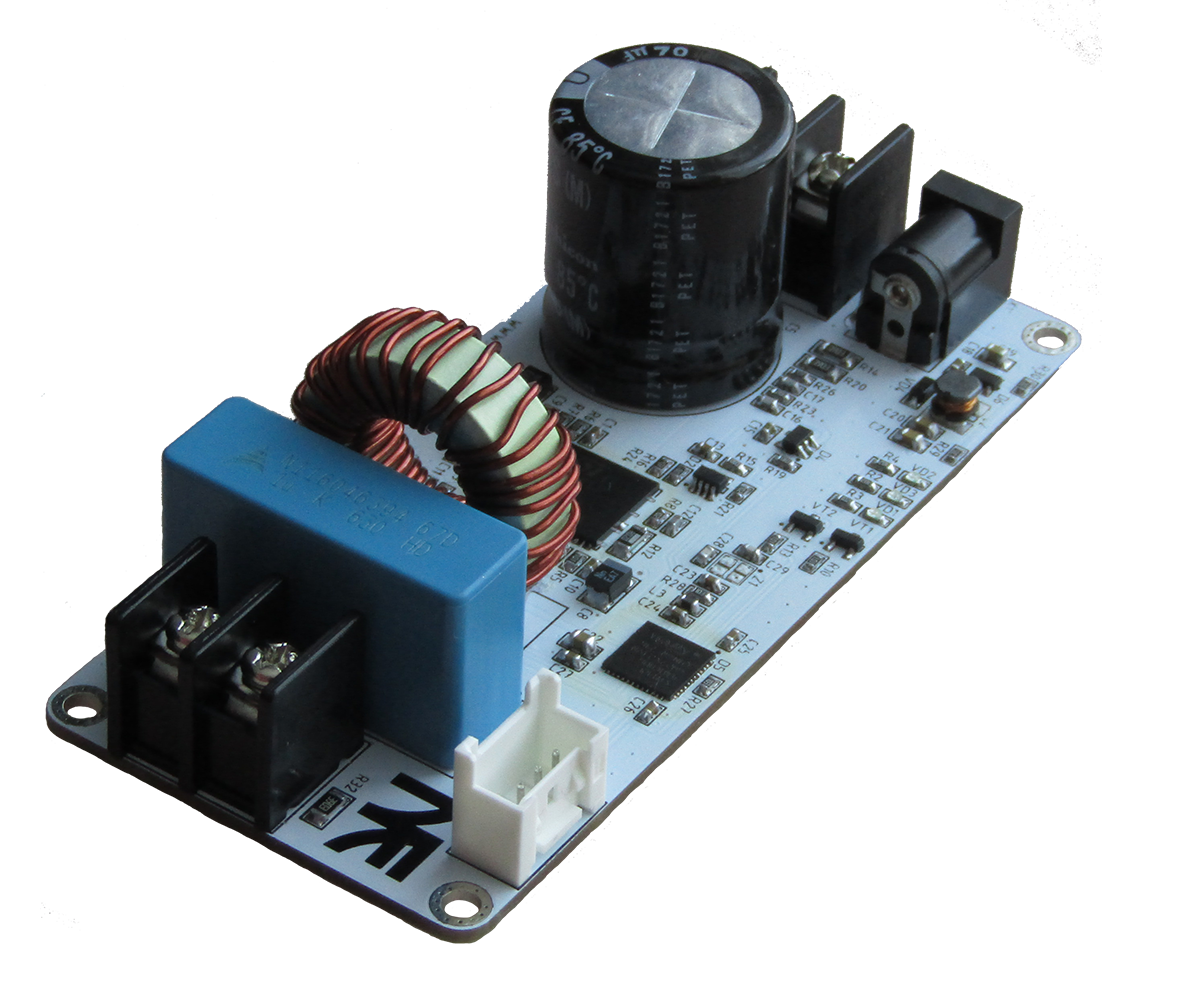

Aquí hay un módulo de este tipo. Para verificar, suministramos 12V de una fuente externa, por ejemplo, una fuente de alimentación de un enrutador; el conector es estándar para un pin de 2.1 mm. Luego, para la entrada de alimentación, para empezar, puede aplicar aproximadamente 20-30V desde la fuente de alimentación del laboratorio y escribir el código más simple para el STM, mover el puente y ver qué se emite. Si está inactivo, todo está frío, bien. Conectamos la carga de las resistencias a la salida, de modo que el consumo de corriente sea de 1 A y observemos la calefacción: el módulo debe estar ligeramente caliente y no sobrecalentarse más de 5 grados. Si este es el caso, entonces escribimos el código para generar el seno, lo verificamos nuevamente a 20-30 V y solo entonces se puede aplicar el voltaje de red rectificado. Le aconsejo que primero aplique voltaje a través de una lámpara incandescente de 40 W al espacio + VIN, si todo está bien en reposo, luego agregue la misma lámpara de 40 W a la salida: ¿funciona? Luego quitamos la lámpara de la entrada. Estamos contentos con el inversor que funciona.

Por cierto, aquellos que no quieren escribir código, puedo comprar un chip EG8010 en Ali, un chip, no un módulo, y obtener el mismo inversor sin tener que escribir el código para STM32. Creo que muchos amantes de la energía alternativa estarán encantados, sin duda, porque no todos pueden y no todos quieren escribir código en microcontroladores.

Resumen

Aquí hay un módulo interesante hecho en ST. Creo que a muchos les interesará porque nos libera de muchos problemas que surgen en el diseño de la electrónica de potencia y nos permite obtener dimensiones muy pequeñas del convertidor.

El diseño propuesto de la placa ya se ha probado, no se han identificado problemas, todo está bien con parámetros espurios, por lo que quien esté interesado en estudiar este módulo y la electrónica de potencia en su conjunto, le recomiendo que al menos se familiarice con él y tal vez lo repita sin cambios. Por cierto, adjunto el archivo con el proyecto en Altium Designer,

aquí .

En el siguiente artículo, adapto el código del primer artículo e implementamos un inversor CC / CA completo, que incluso se puede usar en principio al construir un inversor para trabajar con paneles solares o un generador eólico.