Si de repente decidiste por ti mismo que un pequeño destornillador eléctrico como Xiaomi Wowstick es simplemente vital, pero la solución llave en mano no se trata de ti, entonces este artículo debería interesarte. Debajo del corte encontrará detalles de desarrollo e instrucciones para hacer su propia "bicicleta". Entonces, caballeros ...

La historia de la creación de este dispositivo no comenzó perfectamente con lo que necesitaba o quería tener este destornillador en mi caja de herramientas. Sí, y el proceso de desmontaje o montaje de dispositivos con un destornillador manual fue bastante bueno para mí, pero la visita de mi colega en la empresa cambió esto un poco.

Una tarde de otoño, un electricista de uno de los talleres, Víctor, examinó nuestro laboratorio de automatización con una simple pregunta para ayudarlo a ensamblar un circuito de inversión de un motor colector en relés de pequeño tamaño. Mi colega, Anton, se puso manos a la obra, pero después de la fabricación, resultó que el dispositivo resultante era más grande que el motor y la batería combinada, además, los relés eran de 5 voltios y cuando la batería se agotó comenzaron a funcionar mal. Como resultado, Victor se volvió hacia mí con una pregunta sobre si es posible reducir de alguna manera el circuito y deshacerse del relé a favor de los semiconductores. Me preguntaba qué tipo de producto final fabrica, y como resultado resultó que debería ser un destornillador eléctrico pequeño basado en un motor comprado en China. Me gustó la idea, pero dudé de las capacidades del motor y le pedí a Víctor que lo trajera para mostrar cómo dicen "en vivo". El resultado me sorprendió un poco. Por sus dimensiones, el motor resultó ser bastante bueno, teniendo en cuenta la caja de cambios de metal y un momento decente, no era realista sostenerlo con los dedos al menos.

Después de unos días de pensar, sin embargo, decidí que este dispositivo es útil para mí, especialmente porque el precio es bastante razonable y la experiencia del proceso de desarrollo es simplemente invaluable. Al final, le dije a Víctor que lo ayudaría a hacer un dispositivo con características mucho mejores que las que él mismo determinó. Habiendo discutido con él los criterios principales para el futuro dispositivo, el mismo día que comencé el proceso de desarrollo. Les presenté el concepto general del dispositivo, pero fue interesante que ya se me hubieran ocurrido. Después de revisar las soluciones ya preparadas de los fabricantes en el mercado y leer las reseñas sobre ellas, bosquejé los criterios y características principales. Lo que resultó de esto, lea a continuación.

Entonces, ahora determinemos qué requisitos debe cumplir nuestro destornillador para estar al nivel de lo que está en el mercado, y tal vez un poco mejor.

- Los parámetros generales deben corresponder a: LxWxH no más de 170x24x24 mm.

- La capacidad de fabricar el estuche y sus componentes en una impresora 3D.

- alimentado por una batería 18650.

- Carga desde USB o cualquier cargador para el teléfono a través del conector micro-USB.

- control de encendido / apagado con un botón.

- Varias velocidades de rotación.

- apagado automático cuando está inactivo durante 5 minutos.

- indicación de trabajo y velocidad seleccionada.

- sin límite de par de embrague

Ahora que ha decidido los requisitos, puede comenzar a diseñar. Comencemos con el caso.

Miré un poco las estructuras terminadas, llegué a la conclusión de que la carcasa en forma de cilindro con un cono truncado desde un extremo a través del cual saldrá el eje de transmisión con el portabrocas será bastante cómoda. Se decidió instalar el conector de carga en el extremo opuesto, es conveniente tanto cuando se trabaja con el cable del cargador conectado como desde el punto de vista de instalar el módulo de carga terminado en el interior. Pensé durante mucho tiempo en la ubicación de los controles, como resultado decidí la siguiente configuración: el botón de control de encendido se encuentra en el lado a unos centímetros del extremo con el conector de carga. El botón estará hecho de plástico SBS transparente o cortado de acrílico grueso, lo que permitirá que se ilumine con un LED que muestre el estado del dispositivo. Hizo botones de control para la dirección de rotación más cerca del borde con el eje de transmisión, por lo que sería conveniente presionarlos con el pulgar mientras lo movía a lo largo de los botones, o el índice y el medio, según el agarre, para quien sea conveniente. El botón para cambiar de modo (velocidades) se ubicará entre los botones hacia adelante / hacia atrás, pero en la cara perpendicular de la caja. Mirando hacia el futuro, vale la pena decir que este ángulo de separación de botones no tuvo mucho éxito, pero una solución diferente complicó el diseño de los elementos y, por otro lado, como lo ha demostrado la práctica, el modo no tiene que cambiarse tan a menudo.

Decidí hacer que el contenedor para sujetar la batería formara parte de la caja, y los contactos se insertarán en ventanas especiales y se cargarán ligeramente por resorte.

Decidí conectar el eje de transmisión del motor del engranaje al eje del portapuntas a través de un acoplamiento de latón con 2 remolcadores M3, y además el eje será soportado por un rodamiento de bolas 623zz, esto reducirá la carga en el engranaje y su montaje.

Se llamaron 6 tornillos negros de un conjunto de tornillos para reparar una computadora portátil para sujetar dos mitades en una sola unidad.

Aunque poseo un sistema CAD diferente para el diseño, todavía estoy acostumbrado a hacer algunas cosas en papel primero, y esta vez, antes de comenzar a dibujar, dibujé un boceto a mano, y luego se convirtió en Autodesk Inventor.

Después de haber hecho la mitad del caso, descargué el modelo de batería, la placa del controlador de carga, el motorreductor y el rodamiento, y creé un ensamblaje preliminar en 3D.

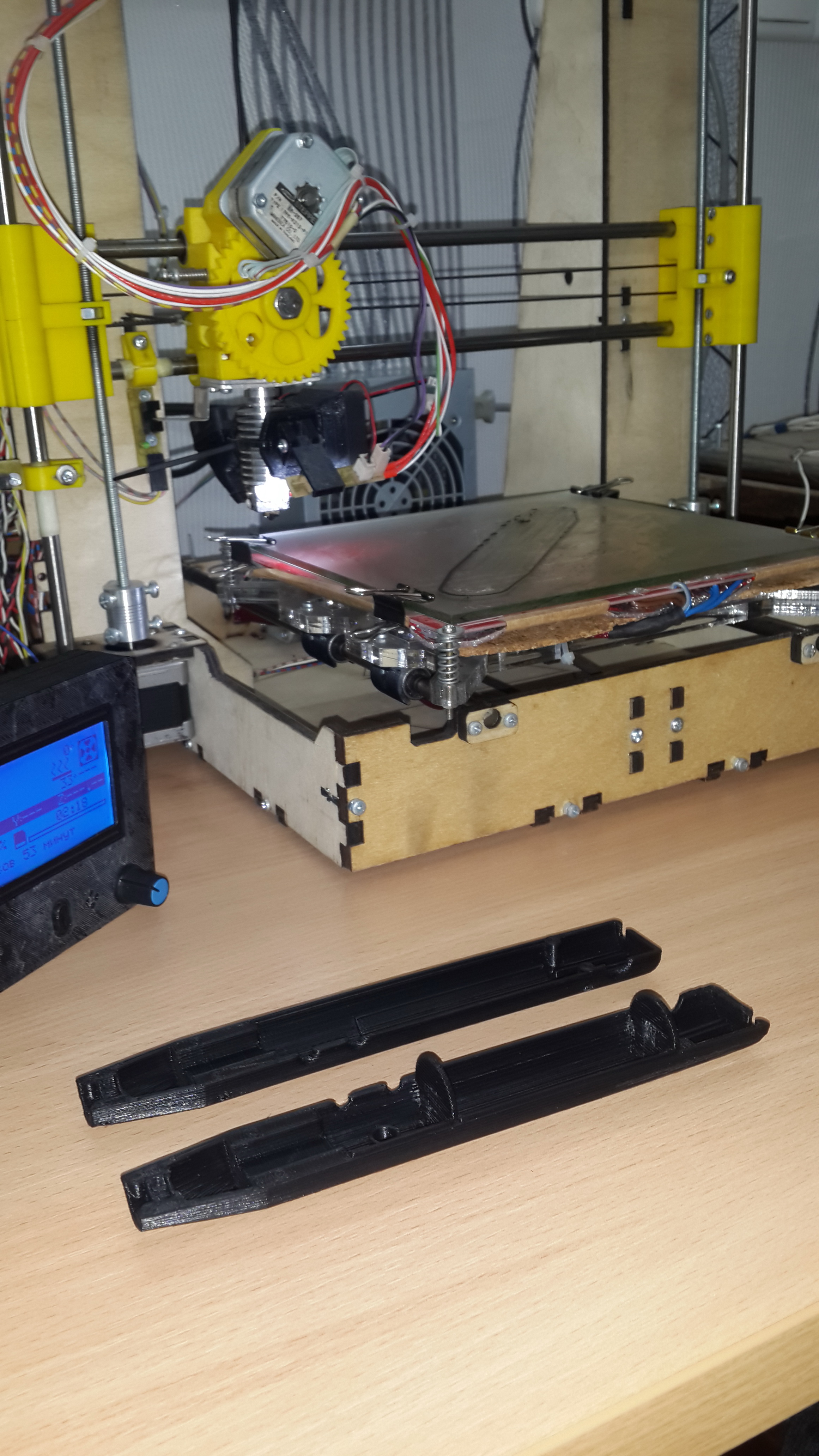

A primera vista, todo salió según lo planeado. Como resultado, el proceso de diseño me llevó varios días, porque lo hice en mi tiempo libre o en el almuerzo, pero la carcasa fue diseñada, luego siguió el largo proceso de impresión en mi impresora 3D "milagro" ...

Después de 5 horas de impresión y dos noches, la primera copia de la caja todavía estaba hecha de plástico ABS negro. Imprimí los pulsadores de botón en azul para el botón del interruptor de velocidad, negro para los botones de avance / retroceso, y el botón de encendido hecho de acrílico de 10 mm, colocando un anillo impreso para sostener en el estuche.

Después del baño de acetona y un pequeño procesamiento de archivos (y sin él), todos los elementos se colocaron en su lugar sin ninguna queja.

El único momento es una pequeña brecha debido al hecho de que al final de la primera mitad del modelo de impresión fue volado de la mesa de impresión, y se volvió un poco torcido, pero, desafortunadamente, mi impresora no puede mejorar y lo aguanto.

Cuando comenzó el diseño de la carcasa, el circuito de control electrónico ya había sido diseñado y probado en una placa de pruebas.

Estructuralmente, dividí el circuito en 5 nodos principales: este es un controlador de carga de batería, un módulo de administración de energía, un convertidor elevador, un controlador y un módulo de control de motor de potencia (para más detalles, vea el diagrama en el repositorio, indicado al final del artículo).

Aquí hay un video del proceso de depuración (pido disculpas por la calidad, pero cuando grabé el video, no tenía idea de que escribiría un artículo sobre este tema):

El controlador de carga con protección incorporada basada en TP4056 fue preparado. Esta es una solución conveniente y compacta con indicación del proceso de carga.

El control con un solo botón se construyó sobre transistores basados en una de las patentes estadounidenses, y para ser precisos, fue prestado honestamente de un artículo en

easyelectronics.ruHe aplicado repetidamente este circuito, además, se ensambla por separado en la placa, de modo que puedo conectarlo a cualquier proyecto en la etapa de depuración. Además del botón, el controlador también puede apagar la alimentación.

Dado que el motor está diseñado para operar desde 6V y, por lo tanto, a este nivel de voltaje de suministro para proporcionar el par y la velocidad nominal en el eje, decidí agregar un convertidor de refuerzo al circuito. Bueno, donde necesitas 6V, puedes hacer 8V. Tal solución permitió aumentar ligeramente la velocidad y, en consecuencia, el momento. También es posible controlar la velocidad en un rango más amplio con características de rotación aceptables. Como resultado, no dudé durante mucho tiempo sobre el circuito, un convertidor listo para MT3608 estaba a la mano. Después de medir y probar, llegué a la conclusión de que es más que suficiente para que el dispositivo funcione. En el circuito terminado, todos los componentes permanecieron, excepto el divisor resistivo en la retroalimentación, lo conté con un voltaje de 8.5 voltios. Los componentes del inversor se ubicaron en la parte posterior de la placa de administración de energía.

El controlador de Atmel, ahora Microchip, ATTiny 13A, fue elegido como el "cerebro" del sistema. Sus recursos son más que suficientes para realizar las tareas, el ADC incorporado permitió procesar los botones, y el controlador PWM controló la velocidad del motor sin tomar los recursos del procesador. Además, se puede reemplazar por un AtTiny45 más potente o similar, ya que son compatibles pin a pin.

Para cambiar el motor, se consideraron varias variaciones de la solución, desde la creación de un puente H en elementos discretos hasta una solución llave en mano basada en microcircuitos. Como resultado, me decidí por un controlador de motor de colección listo para usar en forma de chip. La elección fue entre el MX612 y DRV8837. Después de estudiar los manuales, me gustó más el controlador de TI, pero el caso del microcircuito no nos permitió hacer el tablero en casa sin una máscara, como resultado tuve que usar el MX612. Las piezas se ordenaron en el Reino Medio (lamentablemente, de 6 pedidos por trabajadores, solo 3 resultaron serlo). Como resultó más tarde, fue posible tomar el L9110S, pero aparentemente estaba poco involucrado en la búsqueda ...

Después de la inspección final del caso, las placas para el controlador, los botones y el sistema de administración de energía se divorciaron.

Ahora queda por tratar con la mecánica. El motor de engranaje terminado con una velocidad de rotación de 400 rpm fue elegido como motor. Al hacer un pedido a los chinos, puede preguntarle al vendedor y él le hará casi cualquier relación de transmisión en la caja de cambios. Como resultó ya en la práctica, es mejor poner el motor a una velocidad más baja, porque el momento aún es pequeño. El rodamiento fue comprado en el mercado y el acoplamiento fue ordenado por un tornero. Se tomó un cable de extensión de un conjunto de brocas de 4 mm como soporte para brocas. Su vástago se perforó hasta 3.05 mm, lo que se asentaría en un ajuste de interferencia en el rodamiento.

Como no todos tienen la oportunidad de pedir piezas para tornos, tuve la idea de imprimir el embrague. Es decir hacemos un acoplamiento en un lado con un plano para el eje de salida del motor y, por otro lado, con un hexágono para un soporte de broca, mientras cambiamos el rodamiento a 624zz y no necesitamos un girador, pero esto no se ha probado en la vida.

Entonces, cuando todas las unidades y partes estaban listas, puede comenzar a ensamblar.

Primero, ensamblaremos tres placas: la primera placa es un convertidor de impulso y una placa de administración de energía. Instalamos los componentes necesarios en él, y para el convertidor transferimos el inductor, el chip PWM, el diodo Schottky y las capacidades de filtrado desde la placa de fábrica.

Luego ensamblamos la placa del controlador y los botones de control. No olvide hacer los recortes necesarios antes de ensamblar la placa del controlador. Parpadeando el controlador con firmware desde el repositorio.

Ahora necesita soldar estas placas juntas, como se muestra en la figura a continuación. La placa del controlador se encuentra ligeramente por debajo del eje central de la placa con botones, el valor de desplazamiento se obtiene mejor experimentalmente en un caso listo.

El controlador de carga y protección de la batería, como se indicó anteriormente, toma uno listo con un conector micro USB.

Antes de conectar todos los módulos, es necesario instalar contactos de latón en el compartimento de la batería. Tomé el material para su fabricación del cuerpo del conector Ethernet y USB de la placa base. Por un lado, puse un pequeño resorte debajo del contacto, literalmente varias vueltas, pero esto fue suficiente para un contacto confiable. Ahora que todo está listo, puede comenzar a conectar los módulos. Realizamos la instalación según el esquema. Para la instalación, tomé MGTF, es muy conveniente, llamo la atención sobre el hecho de que usé un cable con una sección transversal de 0,35 mm para el signo negativo y la potencia del motor, las comunicaciones restantes se realizan con un cable de 0,15 mm. Por conveniencia, hay lugares para colocar el cable en la caja, después de la instalación se puede fijar con cinta o adhesivo termofusible. ¡Haga las conexiones solo con una batería extendida! Una vez completada la instalación, realizamos una verificación y observamos cuidadosamente la polaridad de la instalación de la batería, hacemos las marcas apropiadas en la carcasa o en la cinta de enmascarar. Insertamos la batería, verificamos el rendimiento, si algo está mal, luego verificamos los componentes y la instalación. Instalamos todos los tableros en sus lugares en el caso. La placa del controlador se sujeta adicionalmente con adhesivo termofusible negro.

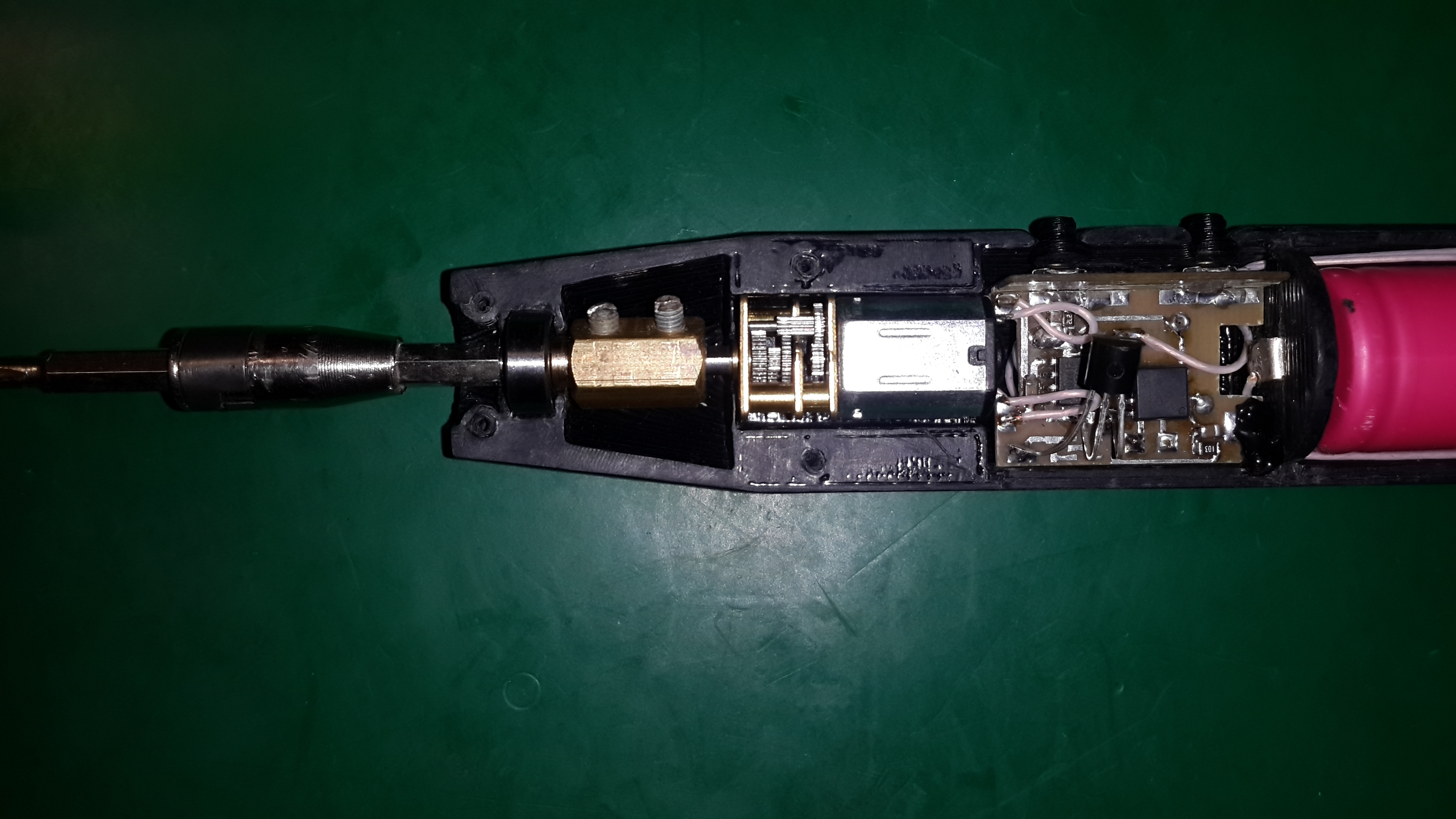

Ahora instale el rodamiento. Luego colocamos el acoplamiento en el eje del motor, pero no apriete el tornillo, inserte el motor con el acoplamiento en la carcasa. Inserte el vástago del portabrocas mecanizado desde el gruñido exterior en el rodamiento e insértelo inmediatamente en el acoplamiento. Tire del acoplamiento lo más cerca posible del rodamiento y apriete ambos tornillos de bloqueo. Debería resultar como en la imagen de abajo.

Ahora insertamos los botones restantes para los botones, cerramos la segunda mitad de la caja y la atornillamos con tornillos. Todo, el dispositivo está listo para probar.

Después de 4 meses de funcionamiento como herramienta principal para ensamblar / desmontar equipos pequeños (computadoras portátiles, tabletas, etc.), el destornillador mostró que los esfuerzos realizados no fueron en vano y que valía la pena ocupar su lugar junto al resto de la herramienta en el taller. En total, hice 2 copias, una para mí y la segunda para un colega, por lo que todo comenzó, él también tiene críticas positivas. Cargo la batería en promedio una vez al mes.

Espero que mi experiencia sea interesante o útil para alguien, si no es por la repetición, tal vez me empuje a mi propio desarrollo.

¡Gracias a todos los que leyeron hasta el final!

Encontrará todos los archivos de circuitos y PCB, así como fuentes de modelos y archivos de impresión en github.com y thingiverse.com, pero los repositorios aún están en funcionamiento.

Por demanda popular, la lista de materiales, así como los modelos de Autodesk Inventor, se cargaron en el repositorio.

1.

www.thingiverse.com/thing : 2746308

2.github.com/levichevdmitry/electric-screwdriver