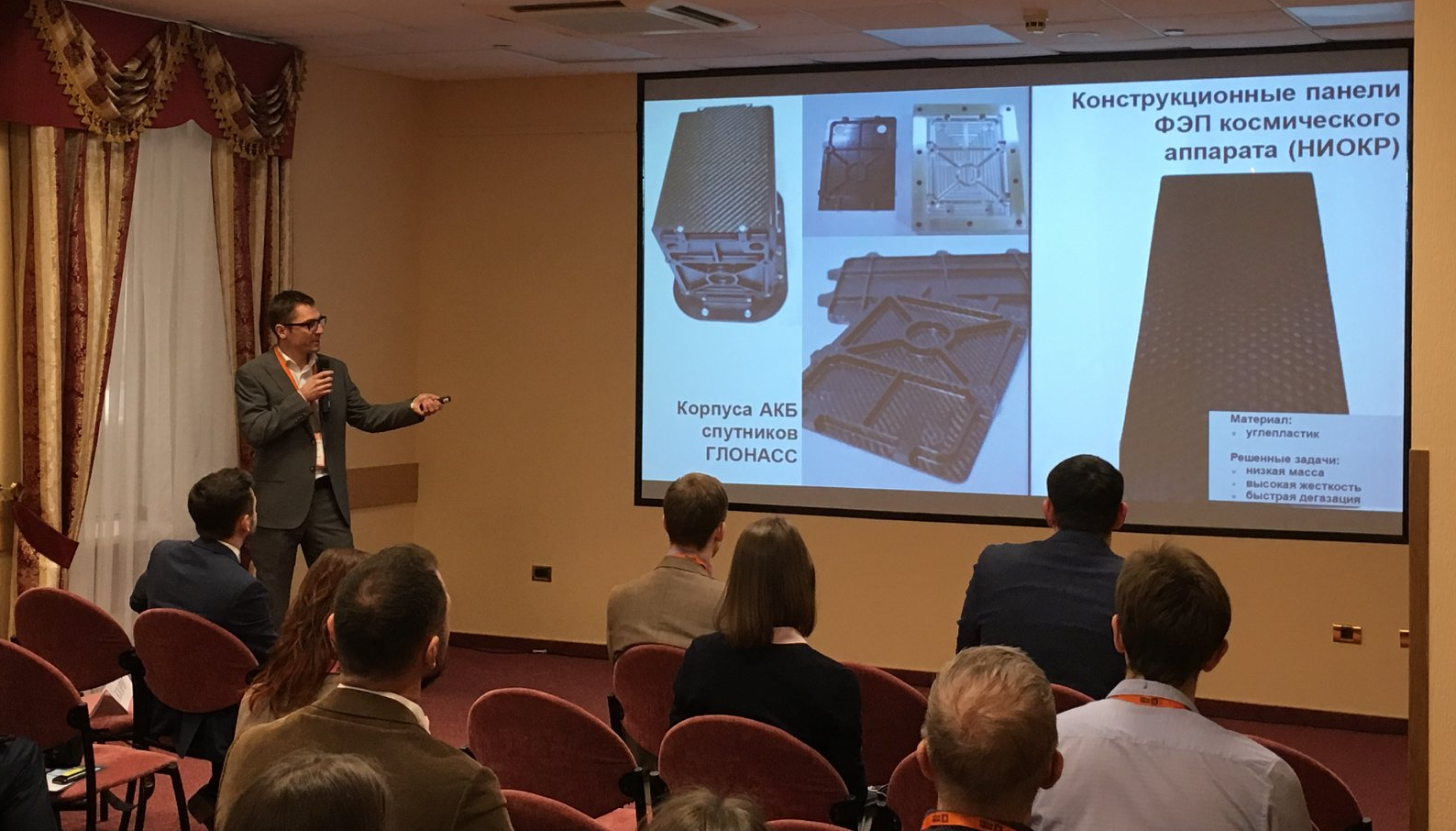

German Suvorov en InSpace Forum 2018

German Suvorov en InSpace Forum 2018Los productos para la esfera espacial deben ser fuertes, livianos, soportar temperaturas muy bajas (así como muy altas) y, a veces, incluso transmitir radiación electromagnética. Así lo contó German Suvorov, jefe de la empresa "Ingeniería", que se especializa en la fabricación de productos a partir de materiales compuestos en el campo de la instrumentación y el espacio.

Participó en el panel de discusión en

InSpace Forum 2018 , que se celebró en Moscú el 21 de marzo. Allí nos reunimos y hablamos sobre cómo se desarrolla el desarrollo de productos para la esfera espacial y cuál es su diferencia con respecto a las estructuras "terrestres".

Entrevistador: Sergey Karpov

Demandada: German Suvorov

Hola alemán Cuéntanos cómo es el desarrollo de materiales para pedidos en el espacio?

De hecho, casi siempre desarrollamos tanto material como producto al mismo tiempo. Un compuesto consta de dos o más materiales que se unen. Entonces el nuevo material obtiene nuevas propiedades. Nuestra tarea es seleccionar dichos materiales para pedidos de la esfera espacial que otorguen las propiedades necesarias. Trabajamos con fibra de carbono, fibra de vidrio, Kevlar, poliuretanos, siliconas, cerámicas, metales.

El cliente exige crear material con ciertas características. Por ejemplo, necesita que el producto sea permeable a la radiación electromagnética de cierto rango. Para nosotros, esto significa que las fibras de refuerzo deben ser radiolúcidas. O, por ejemplo, otro cliente necesita que el producto refleje un campo electromagnético; en este caso, tomamos fibras de protección.

Hay un orden: hacer un producto con ciertas características. Estudiamos las propiedades de los materiales descritos en fuentes abiertas. Pero casi siempre tenemos que realizar pruebas. Cuando es necesario proporcionar las propiedades requeridas con un alto grado de confiabilidad, compramos muestras de materiales, hacemos un producto de prueba con ellas y probamos las propiedades deseadas. En función de los resultados, diseñamos el producto final y ya lo probamos. El número de pruebas puede ser diferente, porque a menudo la información sobre un material en particular de diferentes fabricantes no es del todo correcta.

¿Qué requisitos deben cumplir los materiales para la industria espacial?Esto es, por regla general, soportar temperaturas criogénicas, la ausencia de emisiones de gases y las propiedades mecánicas requeridas. Somos conscientes de todos los desarrollos de materiales más modernos del mundo, por lo que seleccionamos los componentes para el compuesto con mucho cuidado. Muy a menudo es algún tipo de polímero y fibras de refuerzo.

Por propiedades mecánicas, suele ser un "clásico": resistencia y rigidez, la capacidad de una estructura para resistir fracturas y deformaciones. Más restricción de peso. Según el enfoque de ingeniería tradicional, si necesita hacer que la estructura sea más fuerte o más resistente, la forma cambia y se agrega más material. Y con la ayuda de las tecnologías modernas, no podemos aumentar la masa, pero al mismo tiempo aumentar significativamente la resistencia y la rigidez.

También es muy importante para la esfera espacial que no se libere gas del material. En el espacio, el gas puede entrar en los elementos sensibles de la nave espacial: lentes, espejos, dispositivos electrónicos. Esto puede dañar el funcionamiento de la unidad. Para garantizar la ausencia de gas en el material, logramos una polimerización completa, de modo que no hay moléculas libres no unidas, y no se liberan en el espacio, estableciéndose en los elementos sensibles del aparato. Por separado, realizamos pruebas para muestras de materiales que deben usarse en la fabricación del producto.

¿Qué pasa con la protección contra la radiación cósmica?

Sí, también se cumple el requisito de radiocontacto. Pero depende de dónde se ubicará el producto: está cerrado por una cubierta protectora o abierto a la radiación.

La cuestión se decide mediante la selección de materiales. Dependiendo de los requisitos, simplemente agregamos ciertos aditivos a la composición, que otorgan las propiedades de protección contra un cierto rango de radiación.

Cuéntanos más sobre el desarrollo de la carcasa de la batería para el satélite GLONASS . ¿Qué debería haber sido un diseño? Para que sirve ¿Cuánto tiempo llevó crearlo?

El caso en sí mismo simplemente sirve como una celda para la batería. Parecería ser una tarea simple, pero dados todos los requisitos, se convierte en un problema de ingeniería de alta tecnología. Los requisitos principales son la resistencia mecánica y la rigidez. El casco tenía que mantener su forma bajo cargas, resistir las vibraciones que estaban presentes cuando se lanzó el cohete. Por supuesto, no se suponía que el material emitiera gas en el espacio, y la estructura misma debía desgasificarse en la atmósfera: esto significa que el aire y otros gases de todas las cavidades ocultas deberían salir lo suficientemente rápido como para no afectar la estructura. Nuestro producto pasa al vacío por condiciones atmosféricas en 8-10 minutos; esto debe tenerse en cuenta, porque si hay gas en las cavidades ocultas, puede romper el producto.

El caso tenía que cumplir con los requisitos de resistencia al fuego y resistencia química, de modo que los productos químicos de las baterías en caso de pinchazo no destruyeran la estructura.

Tomó alrededor de dos meses crearlo, y las pruebas del producto tomaron la mayor parte del tiempo. De hecho, esto es muy rápido.

Otro proyecto "Ingeniería" - un planeador para vehículos aéreos no tripulados . ¿Qué tareas estableció el cliente para usted y cómo las resolvió?El cliente ya tenía un diseño de planeador compuesto. Era necesario aumentar el tamaño de la carga útil, manteniendo el mismo peso. El problema se resolvió reemplazando el material, la tecnología. Hicimos la estructura de la carcasa más delgada y liviana. Me temo cometer un error en las cifras, pero el área del planeador aumentó en aproximadamente un 20% y redujimos el peso en un 30%.

En este orden, no cambiamos la aerodinámica del dispositivo. Nuestra tarea consistía en introducir un nuevo diseño en estos contornos aerodinámicos. Utilizamos varias soluciones que nos permitieron simplificar enormemente la ingeniería. En primer lugar, fue una suspensión sin bisagras de los elevons. Es decir, los elevones comenzaron a desviarse no debido al trabajo de la bisagra mecánica, sino debido a la elasticidad del material: organizamos zonas flexibles especiales en la estructura. Este es uno de los "trucos" de los compuestos: podemos hacer rigidez variable en un producto monolítico. Esta solución simplifica el ensamblaje y reduce el peso del producto.

¿Cuáles son las características de los pedidos para la industria espacial? ¿Cuáles son las diferencias con los productos terrenales?

En primer lugar, el espacio necesita una masa baja. Siempre estamos trabajando para reducir el peso de nuestros productos. Además, el requisito de que el producto no emita gas es prácticamente irrelevante para los productos "terrestres", mientras que para el espacio es extremadamente importante. La tecnología espacial siempre está a la vanguardia del progreso, por lo que hay más oportunidades para hacer algo nuevo.

Además, a diferencia de la industria de la aviación, el espacio no está tan regulado. Nos gusta esto, porque podemos aplicar los desarrollos más modernos, tanto los nuestros como los de otros países. En aviones tripulados, esto es difícil de hacer.

Por qué ¿Existe un requisito específico para materiales y construcción en la aviación?Si Necesitan certificación obligatoria de casi todo lo que se hace para el avión. Hay varias autoridades que supervisan esto y emiten licencias y certificados. Existe una licencia del Ministerio de Industria y Comercio para el desarrollo y producción de aeronaves. Hay una certificación IPA que es sobresaliente para cada avión, y cuando haces el más mínimo cambio en el diseño, debes pasar por la certificación nuevamente.

En general, esto es comprensible, porque las personas vuelan en aviones tripulados, y si algo se hace mal, entonces la vida humana puede ser el precio del error. Por otro lado, hay cosas que inhiben el progreso tecnológico.

¿Qué orden fue el más complejo y el más desafiante para la empresa de Ingeniería? ¿Cuáles fueron las principales dificultades y cómo las enfrentaste?De hecho, tenemos muchas tareas complejas y es extremadamente difícil destacarlas. Vienen a nosotros cuando un equipo de ingenieros tuvo problemas con un problema, no llegó a un resultado y los plazos ya están vigentes. Hay algo no trivial en cada tarea.

¿Tiene su empresa pedidos para el desarrollo de solo material, sin ningún producto?Había tal tarea. Nos contactó un cliente que trabajaba con tecnología criogénica. Realizamos investigaciones y seleccionamos materiales que funcionan en entornos criogénicos (aproximadamente -200 ° C), conservan la resistencia mecánica y son transparentes a la radiación electromagnética. A partir de varios componentes, hemos compilado un compuesto que cumple con todos estos requisitos.

¿Qué pasos sigue un producto en particular antes de enviarlo a un cliente?Como regla general, todo comienza con el desarrollo de especificaciones técnicas, porque a menudo los clientes vienen con tareas que requieren aclaración. Esta es una etapa muy importante: la base de todo el proyecto.

La siguiente es la fase de diseño. A veces necesitas hacer diseño industrial. Después de eso, estamos trabajando con modelos 3D de estructuras en un entorno virtual. Luego preparamos la producción - equipamiento tecnológico. Preparamos materiales, luego creamos un prototipo. En el prototipo probamos todos los requisitos necesarios que son importantes para el cliente. Con base en los resultados de la investigación, hacemos los ajustes necesarios, y solo entonces organizamos la producción en masa. Como regla general, la tecnología en serie difiere de la que se utilizó para crear el prototipo.

¿Cómo ejercitas el control de calidad?Siempre son pruebas y estudios, pero todo depende del material y producto específicos. Como regla general, para los compuestos, estos son métodos de prueba no destructivos. Le permiten mirar profundamente en el material y detectar posibles delaminación, lugares sin pegar. Gracias a ellos, puede verificar la integridad del material y cómo se polimeriza. Tenemos contratistas con el equipo necesario: los invitamos y realizamos pruebas. Siempre verificamos el producto terminado. Si hay inconsistencias, enviamos para su revisión. Si todo está en orden, el producto está listo para la producción en serie.

Para ver un calendario de eventos dedicados a tecnologías innovadoras, consulte el sitio web de Smile-Expo . El más cercano se llevará a cabo en Moscú: M-Health Congress (3 de abril), un evento dedicado a la telemedicina y la industria de la salud móvil; y la Conferencia de Inteligencia Artificial (19 de abril), una conferencia sobre el uso de la inteligencia artificial en los negocios.