Prólogo

Estoy muy feliz de contar en detalle sobre mi primer circuito integrado y compartir los giros y vueltas de este proyecto, en el que estuve involucrado durante el año pasado. Espero que mi éxito inspire a otros y ayude a iniciar una revolución en la producción de chips caseros. Cuando comencé este proyecto, no tenía idea de en qué me involucraba, pero al final aprendí más de lo que pensaba sobre física, química, óptica, electrónica y muchos otros campos.

Además, mis esfuerzos fueron acompañados solo por las críticas y el apoyo más positivos de todo el mundo. Estoy sinceramente agradecido con todos los que me ayudaron, me dieron consejos e inspiraron para este proyecto. Especialmente para mis increíbles padres que no solo me apoyan y animan tan pronto como pueden, sino que también me han proporcionado un lugar de trabajo y han soportado el costo de la electricidad ... ¡Gracias!

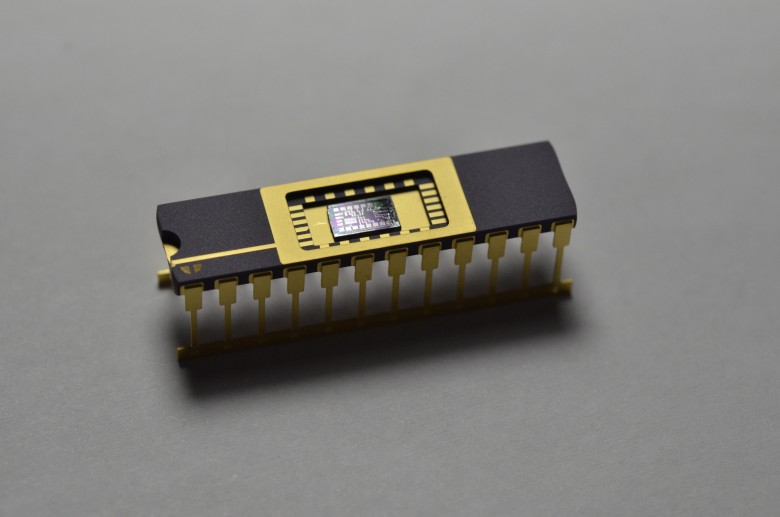

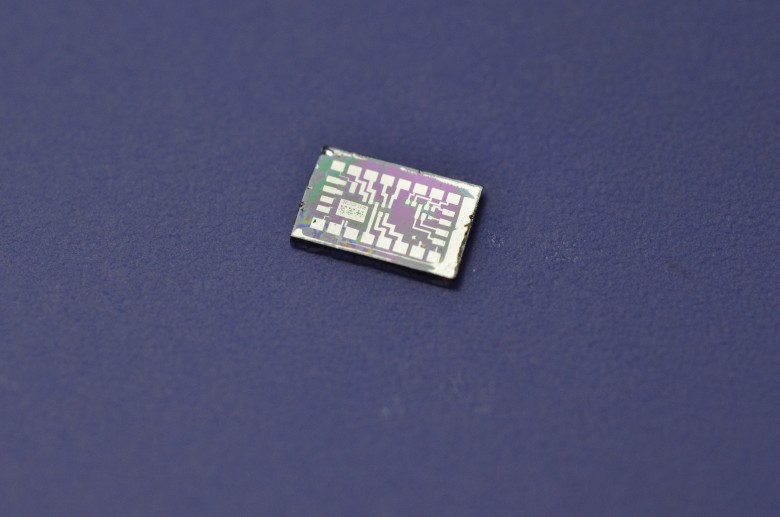

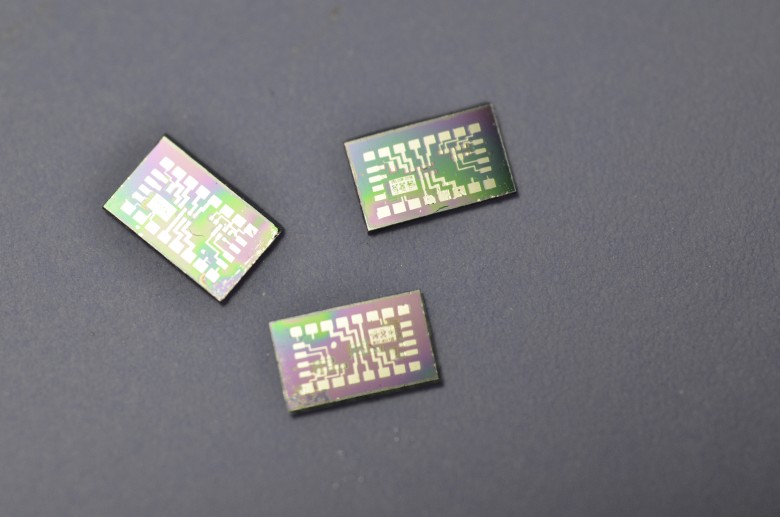

Sin más preámbulos, presento el primer circuito integrado (IC) fabricado por el método litográfico en condiciones domésticas (garaje): el chip PMOS del amplificador diferencial dual Z1.

Digo "hecho por método litográfico" porque Jerry Ellsworth fabricó los primeros transistores y compuertas lógicas (con conexiones cuidadosamente colocadas por epoxi de conducción manual) y mostró al mundo que esto es posible. Inspirado por su trabajo, presento circuitos integrados creados por un proceso fotolitográfico escalable y estándar. No hace falta decir que este es un paso lógico hacia adelante en comparación con mi trabajo anterior, donde

reproduje el transistor de efecto de campo Jerry .

Diseño

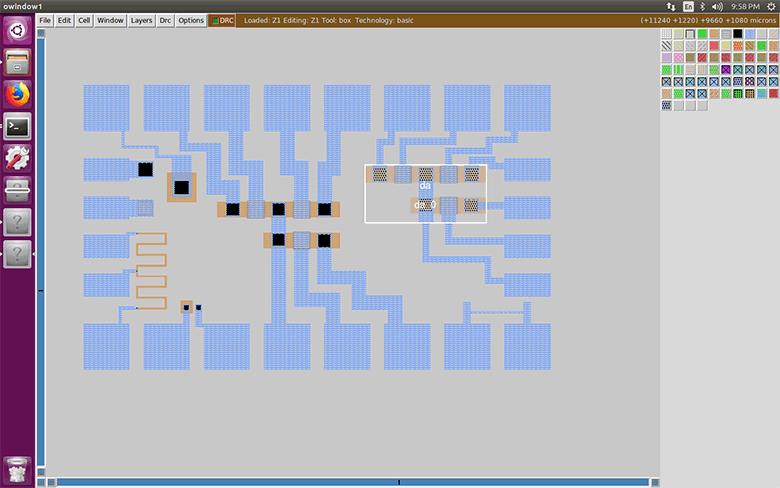

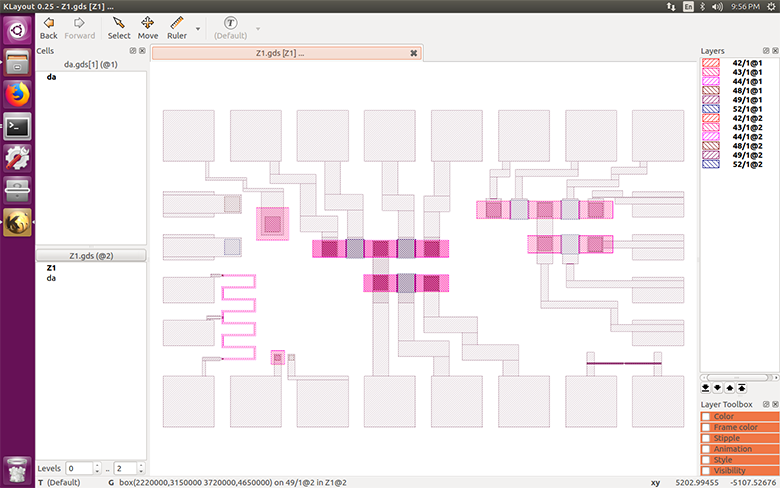

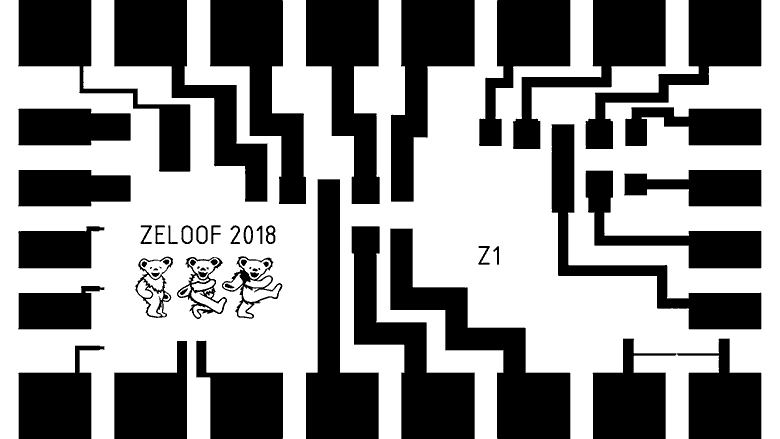

Desarrollé el amplificador Z1 cuando estaba buscando un chip simple para probar y ajustar mi proceso. El diseño se realiza en

Magic VLSI para el proceso PMOS con cuatro máscaras (región activa / dopada, óxido de puerta, ventana de contacto y capa superior de metal). PMOS tiene una ventaja sobre NMOS al considerar las impurezas iónicas debido a la fabricación en un garaje. Las máscaras están diseñadas con una relación de aspecto de 16: 9 para simplificar la proyección.

Diseño Magic VLSI

Diseño Magic VLSI Generación de máscaras

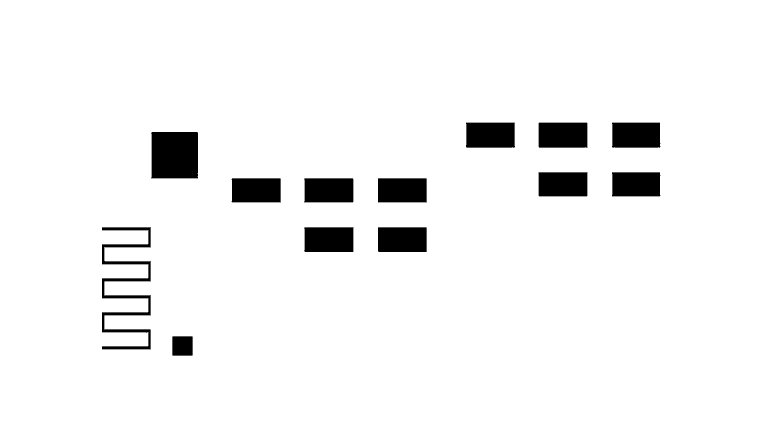

Generación de máscaras Área activa

Área activa Obturador

Obturador Contacto

Contacto Metal

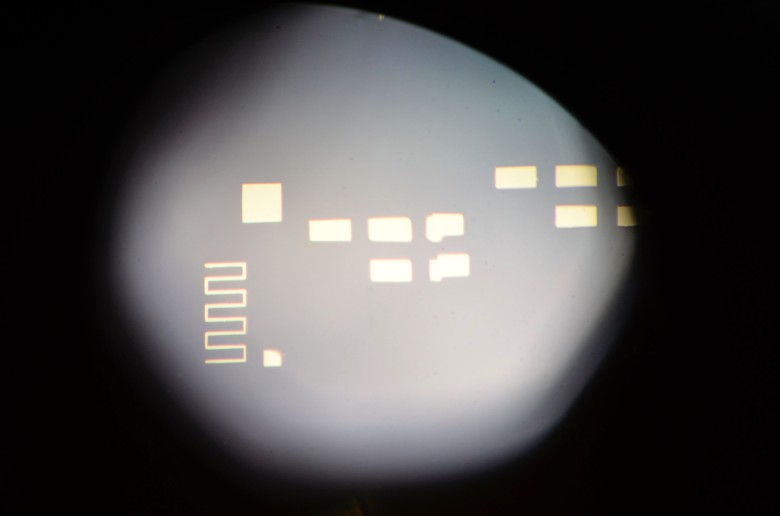

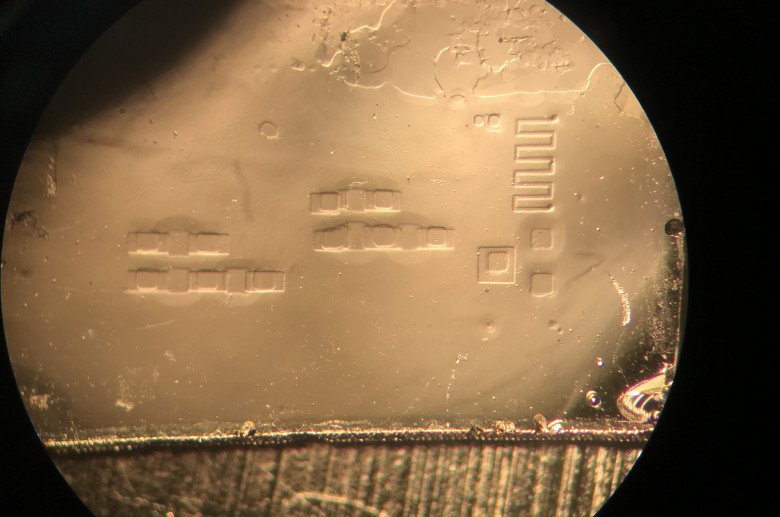

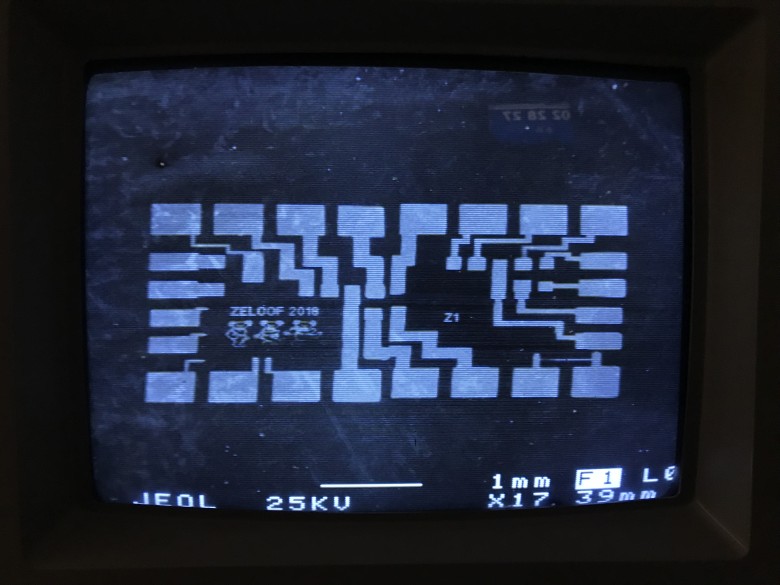

MetalEl tamaño del obturador es de aproximadamente 175 micras, aunque los elementos de hasta 2 micras se fabrican en el chip para su verificación. Cada sección del amplificador (centro y derecha) contiene tres transistores (dos para un

circuito push-pull con una resistencia de cátodo común y uno como fuente de corriente / resistencia de carga), lo que significa un total de seis transistores por IC. El lado izquierdo de las resistencias, condensadores, diodos y otros elementos de prueba para estudiar las características del proceso. Cada nodo de los pares diferenciales sale con un pin separado en el marco de salida, por lo que puede estudiarse y, si es necesario, agregar un desplazamiento externo.

Fabricación

El proceso de fabricación consta de 66 pasos individuales y dura aproximadamente 12 horas. El rendimiento alcanza el 80% para artículos grandes, pero depende en gran medida de la cantidad de café que bebe en un día en particular. También grabé un video en YouTube sobre la

teoría de la producción de microcircuitos y

sobre la fabricación de transistores MOS por separado .

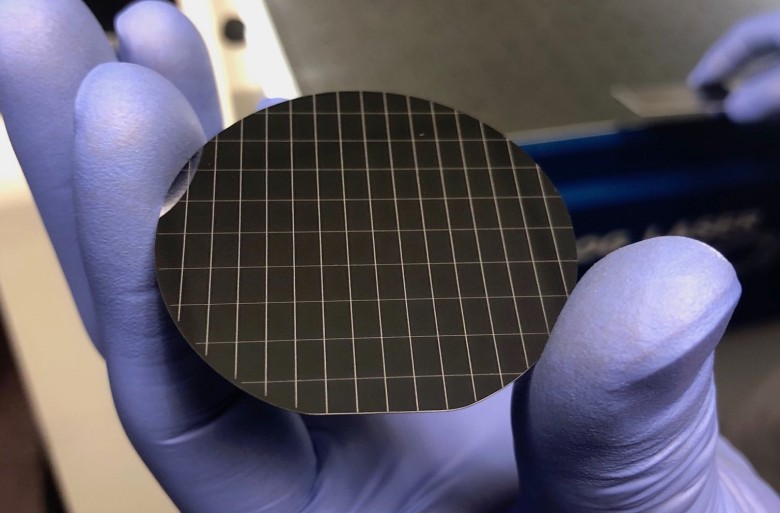

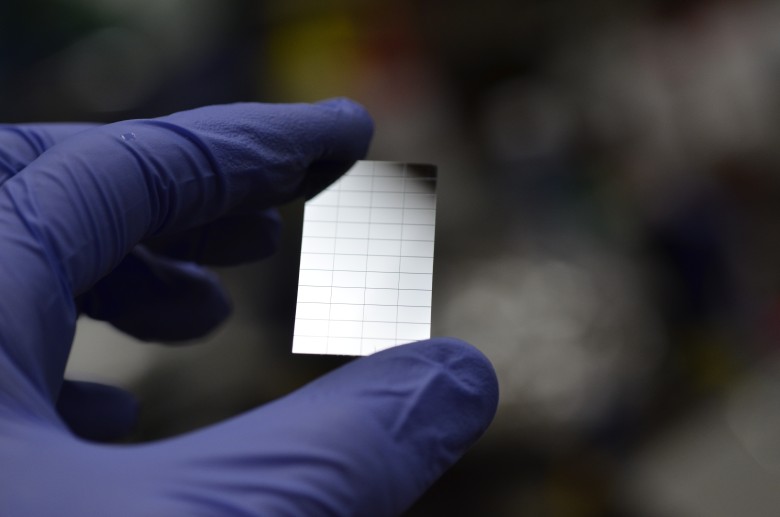

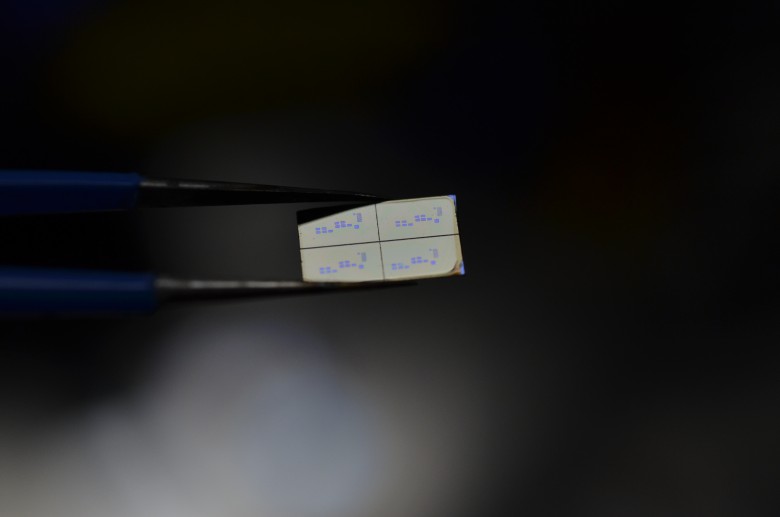

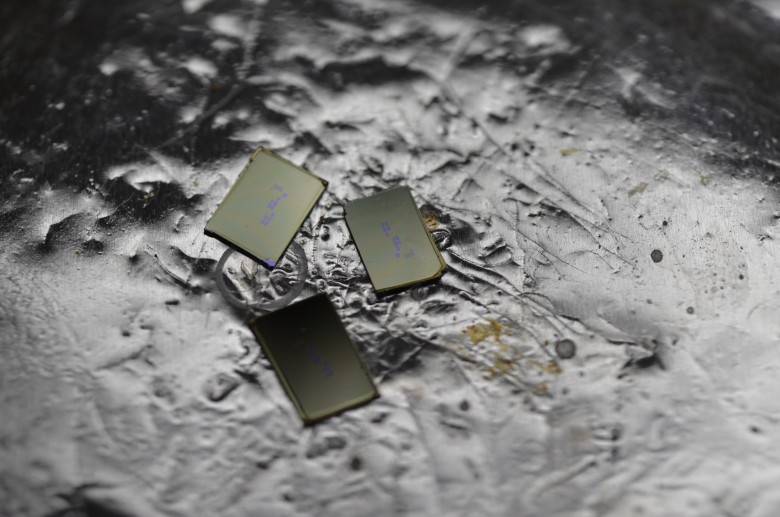

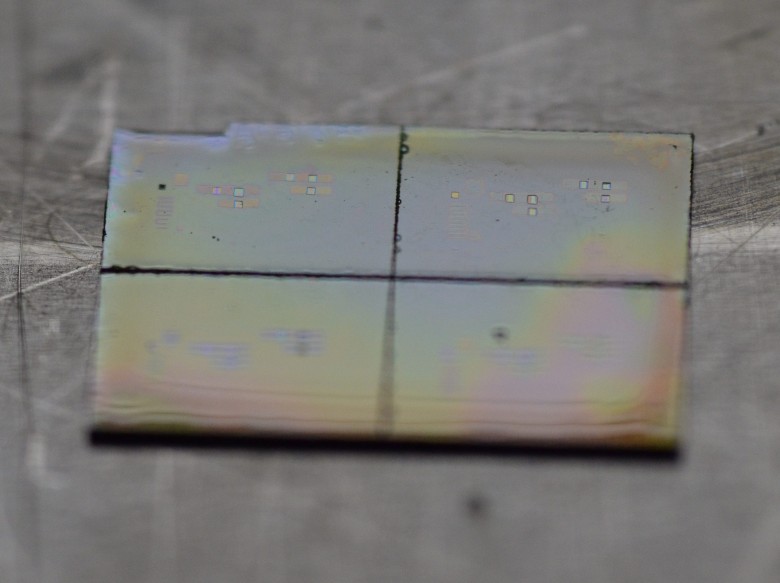

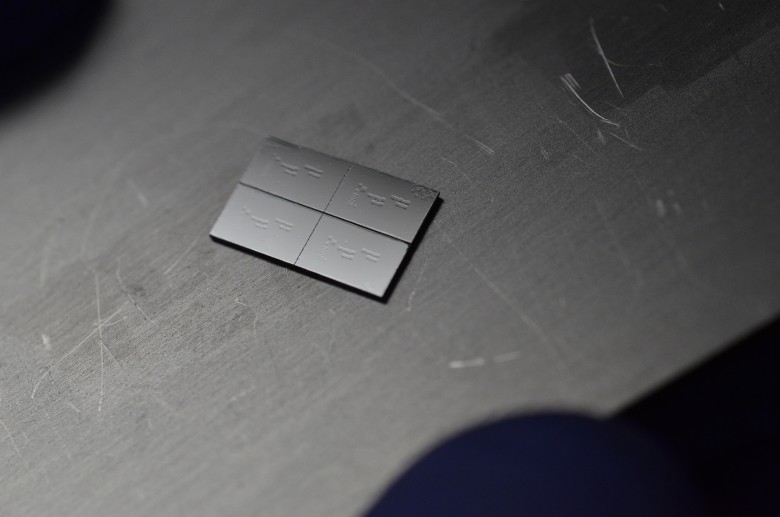

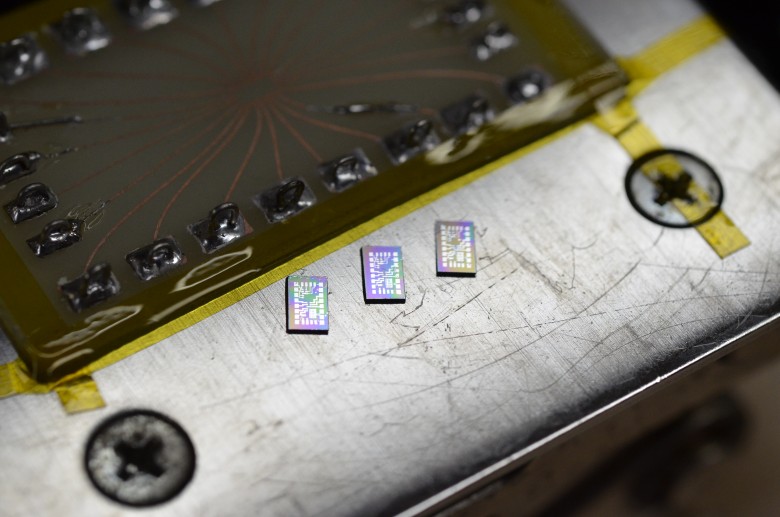

Las obleas de silicio de 50 mm (2 ") se dividen en cristales de 5.08 x 3.175 mm (aproximadamente 16 mm² de área)

con un láser de fibra Epilog . El tamaño del cristal se elige para encajar en el paquete DIP de 24 pines de Kyocera.

Placa tipo N 50 mm

Placa tipo N 50 mm Placa tipo N 50 mm

Placa tipo N 50 mmPrimero, el óxido nativo se elimina de la placa por inmersión rápida en fluoruro de hidrógeno diluido, seguido de un tratamiento intensivo con una mezcla de ataque químico de pirañas (una mezcla de ácido sulfúrico y peróxido de hidrógeno), una mezcla de RCA 1 (agua, amoníaco, peróxido de hidrógeno), una mezcla de RCA 2 (agua, ácido clorhídrico, peróxido de hidrógeno) e inmersión repetida en fluoruro de hidrógeno.

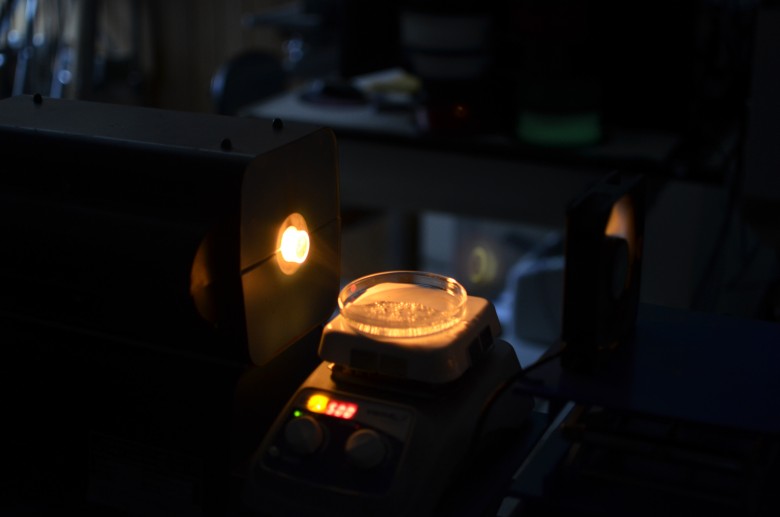

El óxido protector se

cultiva térmicamente en vapor de agua de aire ambiente (oxidación húmeda) hasta un espesor de 5000-8000 Å.

Oxidación Térmica Húmeda

Oxidación Térmica Húmeda Oxidación Térmica Húmeda

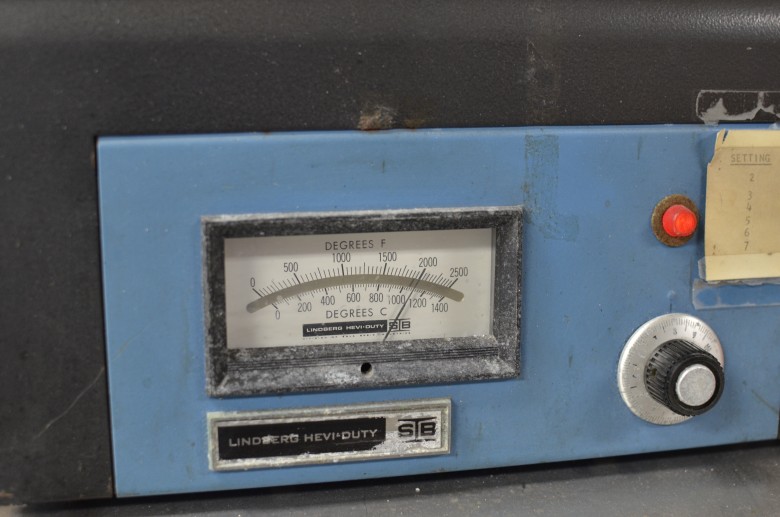

Oxidación Térmica Húmeda Horno de tubo

Horno de tubo Placa oxidada

Placa oxidadaLa placa oxidada está lista para formarse en la región activa / dopada (tipo P). La fotorresistencia

AZ4210 se aplica a un

seno que gira a aproximadamente 3000 rpm, formando una película de aproximadamente 3,5 micras de espesor, que se seca suavemente a 90 ° C en una estufa eléctrica.

Proceso de litografía en detalleLa máscara central es procesada por mi

stepper fotolitográfico Mark IV en ultravioleta con un paso de 365 nm, y la estructura se resuelve en una solución de hidróxido de potasio.

Resistir estructura

Resistir estructura Resistir estructura

Resistir estructura Secado de 30 minutos

Secado de 30 minutos Grabado del núcleo

Grabado del núcleoDespués de eso, la estructura de resistencia se solidifica y se usan

varios otros trucos para proporcionar una buena adhesión y resistencia química durante el próximo grabado en fluoruro de hidrógeno, que transfiere esta estructura a la capa de óxido de la puerta y abre las ventanas al silicio desnudo para dopaje. Estas regiones luego se convertirán en la fuente y el drenaje del transistor.

Las partículas cierran el obturador

Las partículas cierran el obturador Cristales de aleación con puertas grabadas

Cristales de aleación con puertas grabadasDespués de esto, se realiza la aleación, es decir, la introducción de impurezas de una fuente sólida o líquida. Como fuente sólida, se utiliza un disco de nitruro de boro, ubicado cerca (menos de 2 mm) de la placa en un horno tubular. Alternativamente, puede preparar una fuente líquida de ácido fosfórico o bórico en agua o un disolvente, y dopar de acuerdo con el proceso estándar de

preaplicación / inmersión en fluoruro de hidrógeno / difusión / eliminación de esmalte .

Los pasos de diseño anteriores se repiten dos veces para el óxido de la puerta y la capa de contacto. El óxido de la puerta debe ser mucho más delgado (menos de ~ 750 Å) que el óxido protector, por lo que las zonas entre el drenaje / fuente están grabadas, y allí se cultiva un óxido más delgado. Luego, como toda la placa se oxidó en el paso de dopaje, las ventanas de contacto deben ser grabadas para establecer el contacto de la capa metálica con las zonas de drenaje / fuente dopadas.

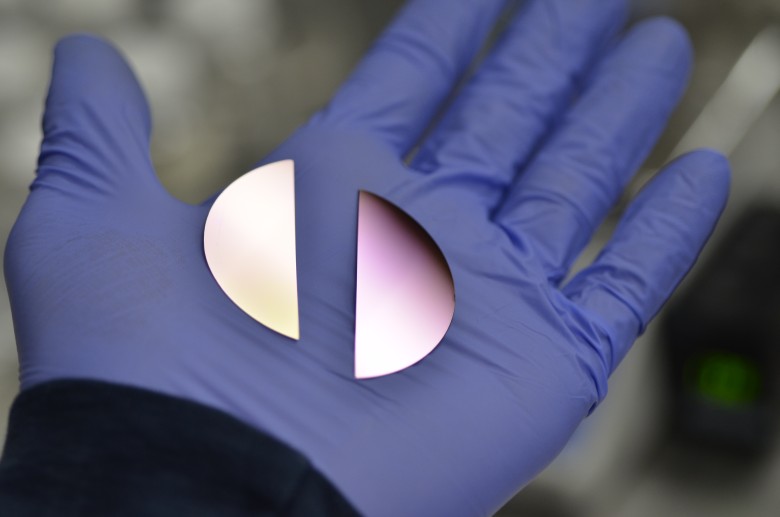

Ahora todos los transistores están formados y listos para interconexiones con acceso a la trama de salida. La capa protectora de aluminio (400-500 nm) se

pulveriza o se

pulveriza térmicamente sobre la placa. Una alternativa sería el proceso de despegue, cuando primero se forma una fotorresistencia y luego se deposita el metal.

Metal rociado

Metal rociado Metal rociado

Metal rociadoLuego, se forma un patrón de fotolitografía en la capa metálica y se graba en ácido fosfórico caliente para completar la fabricación del circuito integrado. Los pasos finales antes de la prueba son la inspección visual y el recocido de aluminio a alta temperatura para formar uniones óhmicas.

El chip ahora está listo para empacar y probar.

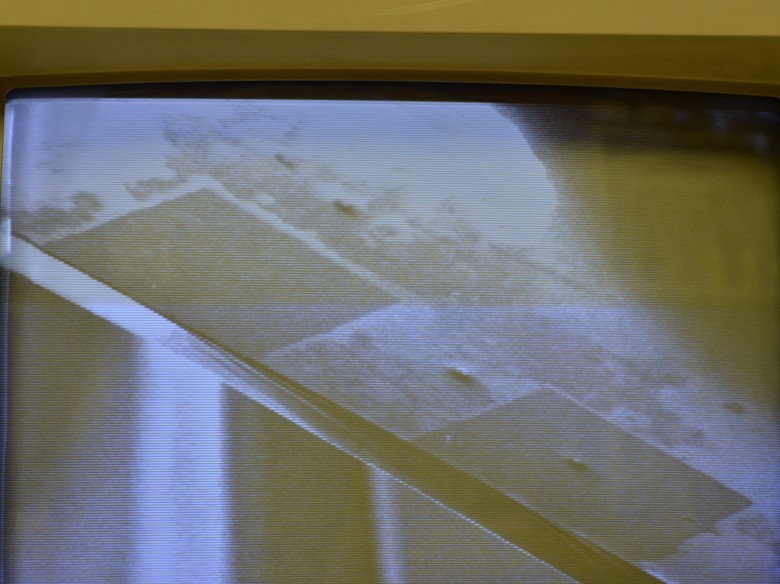

No tengo una instalación de microwelder (¡acepto donaciones!), Por lo que ahora el proceso de prueba se limita a palpar la placa con pinzas afiladas o usar una placa de chip flip (difícil de alinear) con una conexión al caracterógrafo. El amplificador diferencial también se prueba empíricamente en el circuito para verificar la operabilidad.

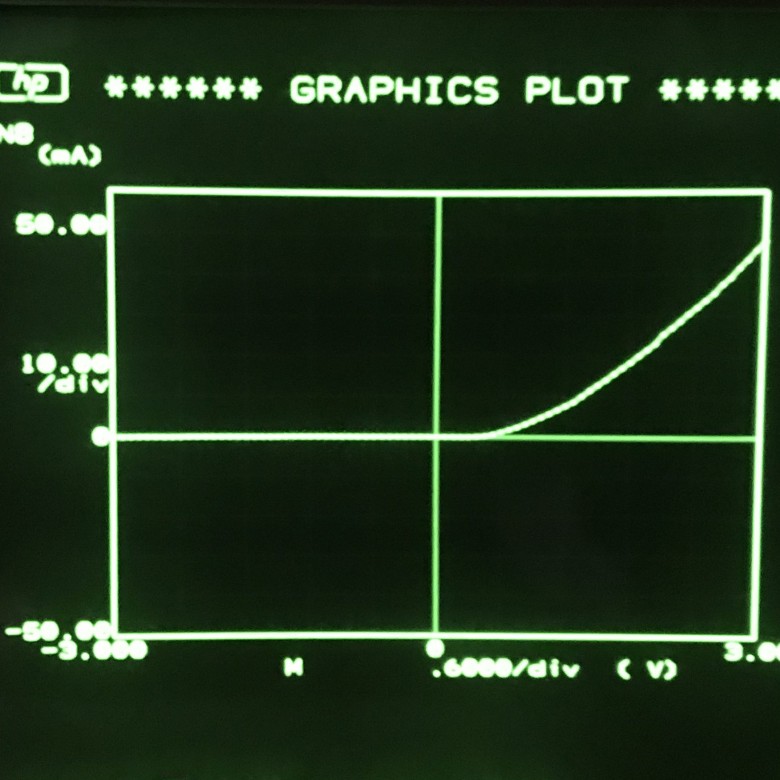

Curva IV

Curva IV Curva IVFET Ids / Vds curva del dispositivo NMOS anterior

Curva IVFET Ids / Vds curva del dispositivo NMOS anteriorPor supuesto, estas curvas están lejos de ser ideales (incluso debido a la resistencia de contacto excesiva y otros factores similares), pero espero una mejora en el rendimiento si consigo la instalación de microwelding. Esto puede explicar parcialmente algunas diferencias de cristal a cristal. Pronto agregaré nuevas curvas IV, transistor y características de amplificador diferencial a

esta página .