Recientemente, la automatización y la robótica es un tema bastante popular.

Los supermercados aparecen

sin cajeros , Musk está tratando de

hacer que los robots produzcan suficientes automóviles por semana , los suecos están lanzando una

línea robótica para la producción de automóviles , la publicación rusa está

automatizando la entrega de correspondencia mediante drones. Alguien está empezando a temer la pérdida de empleos, alguien está experimentando con

ingresos básicos incondicionales , muchos se preguntan a dónde llevará todo esto. Sin embargo, ya tenemos un sector industrial en el que la automatización completa tuvo lugar hace mucho tiempo: la industria de semiconductores. Cómo y por qué sucedió esto y a qué condujo, veamos.

¿Por qué no se necesita gente en la fabricación de semiconductores?

Desde el advenimiento de la industria de semiconductores, ha quedado claro que no hay lugar para el hombre en el proceso de producción. En muchos casos, la expresión "hecho a mano" es sinónimo de algo costoso y de muy alta calidad, pero en la industria de los semiconductores esto es lo peor que le puede pasar a sus productos. Una persona en la fabricación de semiconductores tiene tres problemas principales:

- Inexactitud e irreproductividad de los movimientos , tanto para un operador como de operador a operador. El operador coloca la placa en la instalación cada vez de una manera diferente, presiona en algún lugar con diferente fuerza, retira algo de manera diferente, etc. etc. Por supuesto, hay artesanos con perfecta coordinación de movimientos que pueden calzar una pulga, pero en primer lugar, no hay suficiente planta de este tipo, y en segundo lugar también pueden enfermarse, irse de vacaciones, licencia de maternidad, etc. Y la producción siempre debe producir el mismo resultado, independientemente del operador.

- Errores Errare humanum es t - errar es humano. No importa cuán responsable y concentrado sea el operador, los errores seguirán siendo. Como saben , en la aviación, el 60% de las causas de los accidentes son errores de los pilotos, e incluso allí las personas son responsables y concentradas como en ningún otro lugar. ¿Qué podemos decir sobre la producción convencional? Las placas incorrectas, el lado equivocado, la operación incorrecta, la receta incorrecta, datos confusos, rutas, máscaras, etc. etc.

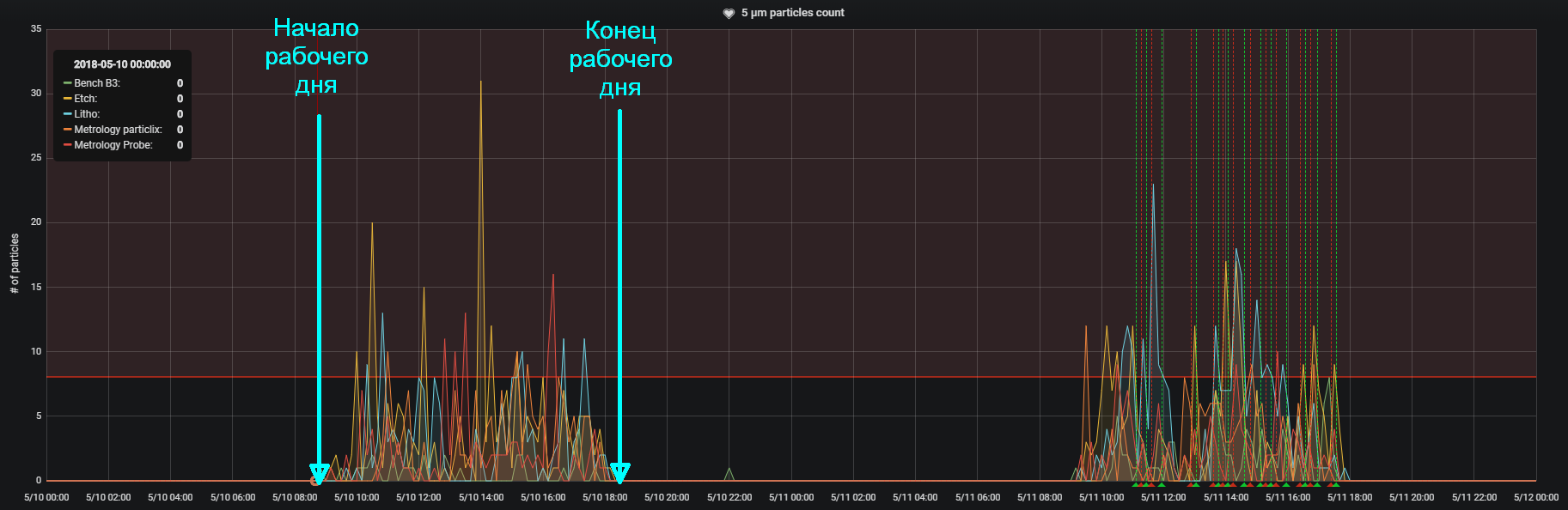

- Contaminación En los albores de la fabricación de semiconductores, quedó claro que las partículas presentes en la atmósfera, cuando golpean la oblea, destruyen dispositivos y reducen el rendimiento a prácticamente cero. Para combatir este problema, la producción se trasladó a salas limpias con aire filtrado. Purificar el aire no es un problema: los filtros HEPA funcionan bien, pero mantener el aire limpio no es tan simple y el problema principal es la persona que es la principal fuente de partículas en una habitación limpia. Esto se ve claramente en el gráfico de la dependencia de la cantidad de partículas en el aire a tiempo: el comienzo y el final de la jornada laboral son claramente visibles, fuera de este tiempo la cantidad de partículas cae a casi cero.

La dependencia del número de partículas con un tamaño de 5 μm en la atmósfera de una sala limpia a tiempo durante dos días cuando se trabaja en un turno (producción MEMS, clase de pureza ISO6).

De lo anterior, está claro que una persona necesita ser eliminada de la producción de semiconductores: cuanto menos aparezca allí, mayor será el rendimiento y, en consecuencia, mayor será el beneficio de una placa. Entendido, pero ¿cómo pasar de una instalación universitaria con imanes en plastilina a una fábrica totalmente automática?

Historial de automatización

Como trabajé durante mucho tiempo como ingeniero de procesos en grabado químico de plasma (seco), ilustraré la historia de la automatización principalmente mediante plantas de grabado en seco.

Primera instalación

Instalación de grabado en seco Leybold F1. Fuente: Universidad Técnica de Delft, Países Bajos.Las primeras instalaciones no tenían ninguna automatización. El operador abrió la cámara de grabado (una pieza redonda a la derecha), colocó una placa allí, bombeó la cámara, fijó los flujos de gas y la energía, y comenzó el proceso. La presión fue regulada por la velocidad de bombeo, la coincidencia del generador con el plasma fue controlada manualmente por la potencia reflejada, el tiempo de proceso por el cronómetro.

Contras de tal instalación:

- Evacuación de la cámara de evaporación cada vez que se cambia una placa: larga, mala reproducibilidad

- Cuando se abre la cámara, se pueden liberar gases que no son muy buenos para la salud: en la esquina superior derecha puede ver una campana de ventilación transparente para eliminar los gases residuales

- La colocación de la placa en la cámara depende de la precisión del operador: mala reproducibilidad

- Control manual de los parámetros del proceso - mala reproducibilidad

Pros:

- Te sientes involucrado en el proceso: es como para los audiófilos poner un registro. Solo en el gramófono, y no olvides comenzar la primavera y afilar la aguja.

Estas máquinas prácticamente no se usan hoy en día, excepto que han permanecido en las universidades desde la antigüedad y se usan con fines educativos.

Gateway y gestión de recetas

Intercambiador de calor profundo de silicio Plasma Pro Estrelas 100 de Oxford Instruments. Fuente: Oxford Instruments.El siguiente paso (o incluso dos) fue la introducción de la administración de recetas y una puerta de enlace con un manipulador. Durante el control de prescripción, el operador no establece los parámetros del proceso cada vez y los supervisa durante la operación, pero el ingeniero de procesos escribe una receta en la que se indican todos los parámetros y la máquina misma supervisa el cumplimiento de los parámetros. Si no se pueden proporcionar los parámetros, la máquina se detiene y da un error.

La cámara en la que se lleva a cabo el proceso siempre permanece bombeada y rara vez se abre, solo para mantenimiento y reparación. Se utiliza una puerta de enlace para la descarga (en la foto, la parte izquierda de la consola de la instalación). El operador carga la placa en la puerta de enlace, bombea la puerta de entrada a la presión de funcionamiento de la cámara y, utilizando el manipulador (manual o mecanizado), mueve la placa a la cámara, devuelve el manipulador, cierra la partición entre la puerta de enlace y la cámara, selecciona la receta para el procesamiento y presiona "iniciar". Una vez que se completa el proceso, el manipulador saca la placa y carga la siguiente a través de la puerta de enlace.

Pros:

- No es necesario abrir la cámara de trabajo cada vez: la seguridad para el operador mejora y la productividad y la reproducibilidad aumentan

- Usar recetas mejora la reproducibilidad

Contras:

- El operador todavía coloca la placa en la puerta de enlace, una fuente de errores y una ubicación irreproducible

- Baja eficiencia: el operador debe cambiar regularmente las placas, cada instalación necesita su propio operador y estamos tratando de deshacernos de las personas en una habitación limpia

Dichas instalaciones se utilizan ampliamente hoy en universidades y laboratorios en el estudio de nuevos dispositivos, el desarrollo de procesos fundamentalmente nuevos, etc. El tamaño de las placas no supera los 200 mm.

La introducción de los robots de arranque

Planta de grabado seco dieléctrico Rainbow 4520 de Lam Research. Fuente: Semigroup.Para eliminar los dos inconvenientes de la generación anterior, la carga de las placas se transfirió al robot. El operador coloca un casete con placas (25 piezas) en la instalación, el robot toma la placa del casete, la orienta según el corte de la base (o muesca, desafortunadamente, no sé el término ruso correcto), la coloca en la puerta de enlace y luego otro robot mueve la placa desde la puerta de entrada a la cámara . Otra opción es que el casete se coloca completamente en la cámara de bloqueo, se bombea y solo se usa uno.

Pros:

- Lo mismo que en la generación anterior.

- Debido al uso de robots en la orientación y movimiento de la placa, se mejora la reproducibilidad de la colocación de la placa en la cámara.

- La unidad procesa automáticamente placa tras placa, el operador puede dar servicio a varias plantas: se reduce el número de operadores en una sala limpia

Contras:

- Uso ineficiente del robot. Los robots son muy caros. El costo del robot es del 40% al 50% del costo de toda la instalación, y dado que el tiempo de procesamiento de la placa excede significativamente el tiempo de su carga, el robot está básicamente inactivo.

- Posibles errores del operador

Dichas instalaciones fueron ampliamente utilizadas en la industria en los años 80 y 90, ahora viven sus vidas en universidades y pequeñas fábricas (por ejemplo, MEMS). Los tamaños de placa suelen ser de hasta 200 mm.

Instalación en racimo

Endura Cluster Sprayer de materiales aplicados. Un robot de vacío con dos placas es visible en el centro y cámaras de trabajo a los lados. Dos cámaras más pequeñas en el fondo son esclusas de aire. Todas las cámaras y el módulo de transporte están abiertos para una hermosa foto. Fuente: Materiales Aplicados.Para eliminar el inconveniente de la generación anterior (un robot costoso inactivo), se propuso utilizar un sistema de clúster: un robot (más precisamente, una combinación de dos robots, atmosférico y de vacío) sirve a varias cámaras a la vez, resulta un clúster: un módulo de transporte y placas de procesamiento de 3-6 módulos.

Pros:

- Lo mismo que en la generación anterior.

- Uso efectivo del robot, que sirve a varias cámaras, funciona casi continuamente

Contras:

- El operador aún puede cometer un error al tomar el cassette incorrecto con las placas o al elegir la receta incorrecta para la instalación

- La instalación con un robot y varias cámaras es bastante costosa (varios millones de dólares), adecuada solo para producción en masa

Este es el tipo de instalación más moderno, utilizado para placas de hasta 300 mm. Su implementación implicó cambios en los casetes y en el diseño de salas limpias.

Introducción de cajas de casete cerradas

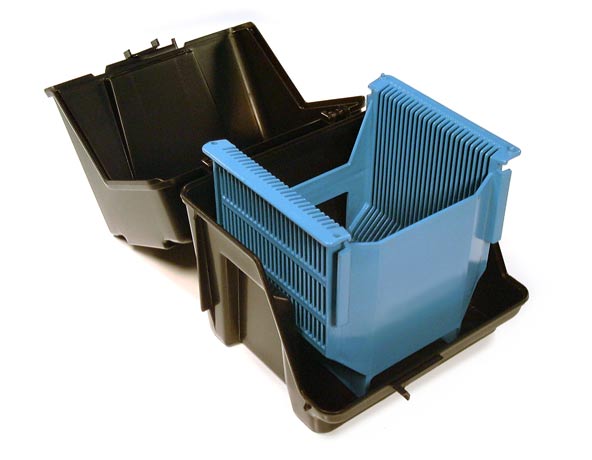

Casete abierto y caja para placas de 200 mm. Fuente: ePak.

Casete abierto y caja para placas de 200 mm. Fuente: ePak.Los primeros casetes estaban abiertos y simplemente almacenados en cajas. Los operadores movieron las cajas de un lugar a otro, antes de cargarlas en la máquina, sacaron el cartucho de la caja y colocaron todo el cartucho en la máquina o cargaron las placas de una en una. La apertura de la caja impuso restricciones significativas en la limpieza de los locales, para la producción de productos electrónicos, se requerían locales de primera clase de limpieza.

Sala limpia tipo "corredor".Dado que mantener esta clase de limpieza es bastante costoso, las salas limpias se diseñaron de la siguiente manera: un corredor limpio, donde van los operadores y cargando módulos de plantas, y las llamadas zonas "grises", donde va la parte principal del equipo y desde donde se realiza el servicio. Dado que las placas nunca caen en la zona "gris", su clase de limpieza puede ser mucho más baja, lo que reduce el costo de las instalaciones de producción. Este arreglo de instalaciones se llama "a través de la pared", llamemos a este tipo de "pasillo" de sala de producción limpia.

La zona "gris", hay mantenimiento de equipos.Con la introducción de las instalaciones totalmente automáticas, las innovaciones también se refirieron a las cajas / cassettes: se cerraron por completo, por 200 mm se llaman SMIF (Interfaz mecánica estándar), por 300 mm FOUP (Pod unificado abierto frontal, pronunciado "fup"). Tales cajas tienen dos características:

- Las placas están completamente aisladas de la atmósfera.

- Las cajas están diseñadas para la transferencia automática mediante pinzas robóticas: puede automatizar el proceso de transferencia de pastas de una instalación a otra

SMIF - caja y casete para placas de 200 mm. Fuente: Wikipedia.FOUP - caja y casete para placas de 300 mm. La cubierta frontal solo se abre después de acoplar la unidad a la unidad. Fuente: RodeFinch.Ahora el procesamiento de las placas es el siguiente: la caja está acoplada a la instalación, dentro de la cual se sopla aire filtrado limpio, se mantiene un ligero exceso de presión y la persona no está allí. Después de una conexión apretada, el robot atmosférico toma la placa de la caja y la coloca en la puerta de entrada, donde, después de bombearla, el robot de vacío la toma. Por lo tanto, la placa nunca ve la atmósfera en la que las personas están presentes. Esto permitió reducir la clase de limpieza en la sala de producción. Dicha sala tiene una clase de limpieza de 1000 y se llama sala de tipo "salón de baile". Ahora, en lugar de una gran cantidad de corredores paralelos, una sala de producción limpia es una gran sala individual en la que se encuentran filas de plantas.

Sala limpia tipo "zalnogo". No hay división en zonas "limpias" y "grises". Fuente: IMEC.Implementar transporte automático de planchas

El último paso en la automatización fue la introducción del transporte automático de cajas entre unidades. Esto se hace utilizando el sistema de transporte ubicado debajo del techo de la sala de producción. De acuerdo con la ruta tecnológica, la caja llega a una instalación específica, la receta se selecciona automáticamente, después del final del proceso, la caja se mueve a otra instalación (por ejemplo, metrología), los parámetros se miden, si todo está bien, la caja pasa a la siguiente operación, etc. No se requiere intervención del operador. Aquí solo hay un menos: el costo, pero si nuestra producción es bastante masiva, entonces el

costo de un chip será bastante pequeño y reembolsaremos la inversión en dicha planta con bastante rapidez (lo principal es adivinar correctamente el mercado y saber cómo hacer un buen chip).

Planta de semiconductores totalmente automatizada, los rieles del sistema de transporte con "vagones" blancos para los pies son visibles debajo del techo. En primer plano, los pasos están acoplados a las instalaciones. Un poco más a la derecha, uno de los pasos se levanta de la instalación o cae del "carro". Fuente: Toshiba.Sistema de control de proceso automático

Dado que Geektimes es un recurso de TI, se deben decir algunas palabras sobre el sistema de TI que administra tales plantas automatizadas (MES - Manufacturing Execution System). Debo decir de inmediato que no soy un especialista en TI, mi educación es física y técnica, trabajé principalmente como tecnólogo, por lo tanto, trabajé con MES solo como usuario. La idea principal de MES es garantizar la calidad reduciendo la probabilidad de error humano. Sobre el control de calidad, de alguna manera escribiré un artículo separado, pero por ahora, centrémonos en MES.

Entonces, MES hace (o permite) lo siguiente:

- Almacena rutas tecnológicas. Cada producto tiene su propia ruta, con una lista de operaciones, recetas, especificaciones (final e intermedia). Simplemente no puede realizar cambios en la ruta o la receta; esto puede hacerse solo después de la aprobación de los cambios por un organismo especial y después de recibir un montón de aprobaciones y declaraciones. Las recetas no se almacenan en las instalaciones para evitar cambios accidentales: están en el servidor, antes de procesar las placas, MES carga la receta desde el repositorio de instalación, procesa las placas y elimina la receta de la instalación hasta el siguiente uso.

- Es responsable del movimiento del lote (un lote de placas en una caja) a lo largo de la ruta. MES sabe qué operación es la siguiente y, después de completar una operación, le da un comando al sistema de alimentación robótica para mover el lote a la siguiente instalación. En este caso, se determina en qué instalación se realizará la operación (pueden ser algo iguales, pero uno está ocupado, el otro está en servicio, etc.). Naturalmente, se conserva toda la historia del lote: cuándo se procesó, en qué instalación, si hubo problemas, etc.

- Comprueba productos para especificaciones. Después de muchas operaciones tecnológicas, se llevan a cabo operaciones de metrología: algo se mide necesariamente (espesor de película, tamaño de línea, altura de escalón, al final, parámetros eléctricos, etc.). MES establece los límites para tales mediciones. Si todo cae dentro de los límites, el lote pasa a la siguiente operación; de lo contrario, el lote se detiene y la información se envía al ingeniero de procesos correspondiente.

- Recopila estadísticas. Cuántos lotes hay en qué operación, cuánto tiempo se requiere para una operación y / o la ruta completa, etc. etc. Todo esto ayuda en la planificación de la producción. Si alguien está interesado en el tema de la planificación de la producción, puedo aconsejar el entretenido libro de E. Goldratt "The Goal".

Las personas fueron retiradas de la producción: ¿cuál es el resultado?

La producción de semiconductores hoy en día está completamente automatizada: en principio, si inserta un cartucho con obleas de silicio limpias de un extremo de la fábrica, luego de aproximadamente tres meses (si todo va bien) obtendrá un cartucho con procesadores en funcionamiento del otro extremo, nadie tocó el cassette o el plato con las manos.

El trabajo del tecnólogo que desarrolla los procesos ha pasado de elegir la instalación y rastrear todos los parámetros del proceso al trabajo del empleado en la computadora: el acceso a la instalación es remoto, se escribe una nueva receta e instrucciones sobre cómo usarla; tan pronto como aparece una ventana en la producción (y puede aparecer a las dos de la mañana - la producción es las 24 horas) los operadores (sí, todavía existen, incluso en una producción totalmente automatizada) procesan y miden la placa de acuerdo con las instrucciones y envían un informe. El tecnólogo lee el informe, hace una nueva receta (y si los resultados son buenos, entonces realiza cambios en el proceso de fabricación) y así hasta el infinito hasta que el producto se retira de la producción. Durante mi trabajo en GlobalFoundries, aparecí en una sala de producción limpia una vez al año, para no olvidar cómo se ven las plantas. Cuando trabaje en una instalación de producción no automatizada (o en un instituto científico como IMEC), debe ir a la parte limpia casi todos los días.

En realidad, por supuesto, incluso en una producción totalmente automatizada, a veces se requiere intervención humana: algo sale mal, las máquinas se descomponen, las materias primas tienen defectos ocultos, etc. , , , «» – -, ; , ( , - ); ( , , ..), IT , MES, … , , . , GlobalFoundries 3 000 .

Conclusión

La automatización y la robotización, de las que se ha hablado mucho últimamente, se han logrado durante mucho tiempo en la industria de los semiconductores. En modo totalmente automático, todas las grandes fábricas modernas funcionan en una de las cuales se hizo el procesador de su teléfono inteligente / computadora portátil / computadora. Pero esto no condujo en absoluto a la desaparición de personas en tales fábricas, simplemente se mudaron de las instalaciones de producción a las oficinas (y, debo decir, que parte del romance al mismo tiempo se fue).