Aquí en este artículo - "Motor termoacústico - Motor Stirling sin pistones" , escribí sobre cómo se mejoró el motor Stirling y alcanzó el estado de un motor termoacústico. En este artículo hablaré sobre cómo construir y probar su propio motor acústico térmico.

Fig.1. Motor acústico de onda viajera de cuatro etapas.

Un motor acústico térmico de onda viajera es un motor con entrada de calor externo. El motor convierte la energía térmica en energía acústica debido a la finalización del ciclo termodinámico más cercano al ciclo de Stirling. Además, la energía acústica se puede convertir en electricidad utilizando una turbina bidireccional conectada a un generador eléctrico y así obtener un generador de calor con un mínimo de partes móviles y una eficiencia eléctrica igual al 30-50% de la eficiencia del ciclo de Carnot.

¿Cuál es el principio de funcionamiento del motor?

GIF 1. Tipo alfa del motor StirlingPrimero, considere el tipo alfa del motor Stirling. Si descartamos todos los detalles menores, entonces consiste en: un cilindro en el cual el gas se comprime, se expande y se mueve; pistones, que realmente realizan manipulaciones con gas; intercambiadores de calor que suministran y eliminan energía térmica; y un regenerador que almacena calor cuando el gas pasa de un intercambiador de calor caliente a uno frío, y luego emite calor cuando el gas regresa.

Con una diferencia de fase de 90 grados entre el movimiento de los pistones, se implementa un ciclo termodinámico, que finalmente produce trabajo en los pistones. Así es como se describe generalmente el motor Stirling.

Pero puedes ver este proceso de manera diferente. Al observar el GIF 1 durante varios días, uno puede entender que la compresión, expansión y movimiento de gases son esencialmente lo mismo que sucede en una onda acústica. Y si esto es lo mismo, entonces esta es una onda acústica.

GIF 2 motor acústico de onda viajera de una etapaPor lo tanto, es bastante posible deshacerse de los pistones y reemplazarlos con un resonador acústico, en el que se formará una onda acústica y producirá todo el trabajo de los pistones.

Este diseño es un sistema acústico auto-oscilante que se puede comparar con un sistema eléctrico auto-oscilante. Hay un resonador (como un circuito resonante en un circuito eléctrico) en forma de tubo en bucle y un elemento que amplifica las vibraciones acústicas: un regenerador (como fuente de energía conectada en el momento adecuado en el circuito eléctrico). Cuando aumenta la diferencia de temperatura entre los intercambiadores de calor, aumenta la ganancia de potencia de la onda acústica que pasa a través del regenerador. Cuando la ganancia en el regenerador se hace mayor que la atenuación durante el paso de la onda a través de los elementos restantes, el motor arranca automáticamente.

En el momento inicial, cuando el motor arranca, se produce la amplificación de las oscilaciones de ruido presentes inevitablemente en el gas. Además, de todo el espectro de ruido, solo se amplifican las oscilaciones con una longitud de onda igual a la longitud de la carcasa del motor (longitud de onda con la frecuencia de resonancia principal). Y además, cuando el motor está funcionando, la gran mayoría de la energía acústica cae sobre la ola con la frecuencia de resonancia principal. Esta onda acústica es la suma de las ondas estacionarias y de viaje. El componente estacionario de la onda surge debido al reflejo de parte de la onda desde los intercambiadores de calor y el regenerador y la superposición de esta onda reflejada en la onda principal. La presencia de un componente permanente de la ola reduce la eficiencia, que debe tenerse en cuenta al diseñar el motor.

Considere una ola de viaje libre. Tal onda ocurre en el resonador del motor.

GIF 3 Gráficos de temperatura y presión en una onda acústica viajera en un resonadorEn el resonador, la onda interactúa muy débilmente con las paredes del resonador (GIF. 3), ya que el diámetro del resonador es demasiado grande para ejercer una fuerte influencia en parámetros de gases como la temperatura y la presión. Pero todavía hay influencia. En primer lugar, el resonador establece la dirección de la onda y, en segundo lugar, la onda pierde energía en el resonador debido a la interacción con la pared en la capa límite de gas. En la animación, puede ver que una porción elemental de gas tomada arbitrariamente en una onda libre se calienta durante la compresión y se enfría durante la expansión, es decir, se contrae y se expande casi adiabáticamente. Casi adiabáticamente, esto se debe a que el gas tiene conductividad térmica, aunque pequeña. En este caso, en una onda libre, la dependencia de la presión en el volumen (diagrama PV) es una línea. Es decir, como el gas no funciona, tampoco funciona con el gas.

Se observa una imagen completamente diferente en el regenerador del motor.

GIF 4 tablas de temperatura y presión en el regeneradorEn presencia de un regenerador, el gas se expande y ya no se contrae adiabáticamente. Cuando se comprime, el gas emite energía térmica al regenerador, y durante la expansión toma energía y la dependencia de la presión con el volumen ya es un óvalo. El área de este óvalo es numéricamente igual al trabajo realizado en el gas. Por lo tanto, el trabajo se realiza en cada ciclo, lo que conduce a un aumento de las vibraciones acústicas. En GIF 4, en el gráfico de temperatura, la línea blanca es la temperatura de la superficie del regenerador, y el azul es la temperatura de una porción elemental de gas.

Los principales postulados en la interacción de la onda con el regenerador son los siguientes: el primer postulado - en el regenerador hay un gradiente de temperatura con un máximo para el intercambiador de calor caliente y un mínimo para el frío y el segundo postulado - que el gas interactúa fuertemente térmicamente con la superficie del regenerador, es decir, toma instantáneamente la temperatura local del regenerador (azul la línea miente en blanco).

¿En qué consiste un regenerador? Por lo general, es una pila de redes de acero. Aquí, en la animación, se muestra como un conjunto de placas paralelas. Tales regeneradores también existen, pero son más difíciles de fabricar que a partir de redes.

¿En qué consiste un motor termoacústico de onda viajera?

Fig.2. Designaciones de elementos de un motor de una etapa.Sobre intercambiadores de calor, un regenerador y un resonador, todo está claro. Pero generalmente en el motor ponen otro intercambiador de calor frío secundario. Su objetivo principal es evitar que la cavidad del resonador sea calentada por un intercambiador de calor caliente. La alta temperatura del gas en el resonador es mala porque el gas caliente tiene una viscosidad más alta y, por lo tanto, mayores pérdidas de onda, entonces la temperatura alta reduce la resistencia del resonador y, a menudo, es necesario colocar el resonador lejos del equipo resistente al calor, como un turbogenerador de plástico que no puede soportar calentando La cavidad entre el intercambiador de calor caliente y el frío secundario se llama tubo de protección térmica. Debe tener una longitud tal que la interacción térmica entre los intercambiadores de calor no sea significativa.

La mayor eficiencia se logra al instalar la turbina en el resonador desde el lado del intercambiador de calor caliente, es decir, inmediatamente después del secundario frío.

El motor de una etapa representado en la figura 2 se llama motor Zeperli, ya que Peter Zeperli ideó por primera vez su diseño.

Fig.3. Diagrama del motor de cuatro velocidades.El diseño de una sola etapa se puede mejorar. De Block propuso un motor de cuatro velocidades en 2010 (Fig. 3). Aumentó el diámetro de los intercambiadores de calor y el regenerador en relación con el diámetro del resonador para reducir la velocidad del gas en la región del regenerador y, por lo tanto, reducir la fricción del gas contra el regenerador, y también aumentó el número de etapas a cuatro. Un aumento en el número de pasos conduce a una disminución en la pérdida de energía acústica. En primer lugar, se reduce la longitud de la cavidad para cada etapa, y se reduce la pérdida de energía en la cavidad. En segundo lugar, la diferencia entre las fases de velocidad y presión en la zona del regenerador disminuye (se elimina el componente estacionario de la ola). Esto reduce la diferencia mínima de temperatura requerida para arrancar el motor.

Entonces, puede construir un motor con dos, con tres o más de cuatro pasos. La elección del número de pasos es un tema discutible.

En igualdad de condiciones, la potencia del motor está determinada por el diámetro de la etapa, cuanto mayor es, mayor es la potencia. La longitud de la carcasa del motor debe elegirse de modo que la frecuencia de oscilación sea preferiblemente inferior a 100 Hz. Si la carcasa es demasiado corta, es decir, si la frecuencia de oscilación es demasiado alta, la pérdida de energía acústica aumenta.

A continuación, describiré la construcción de dicho motor.

Creación del motor

El motor que describiré es un mini prototipo de prueba. No está previsto que genere electricidad. Es necesario para desarrollar tecnología para convertir la energía térmica en energía acústica, y es demasiado pequeña para integrar una turbina y generar electricidad. Se está preparando un prototipo más grande para generar electricidad.

Fig. 4. CasoEntonces, comencé a fabricar con el estuche. Consiste en 4 pasos y 4 resonadores y representa topológicamente una dona hueca doblada dos veces por la mitad por 180 grados. Los pasos están conectados a los resonadores mediante bridas. Todo el cuerpo está hecho de cobre. Esto es necesario para poder soldar rápidamente algo en el cuerpo e igual de rápido para soldar. Los resonadores están hechos de tubo de cobre con un diámetro externo de 15 mm y uno interno de 13 mm. Un paso desde una tubería con un diámetro externo de 35 mm y una interna de 33 mm. La longitud del escalón de brida a brida es de 100 mm. La longitud total del casco es de 4 m.

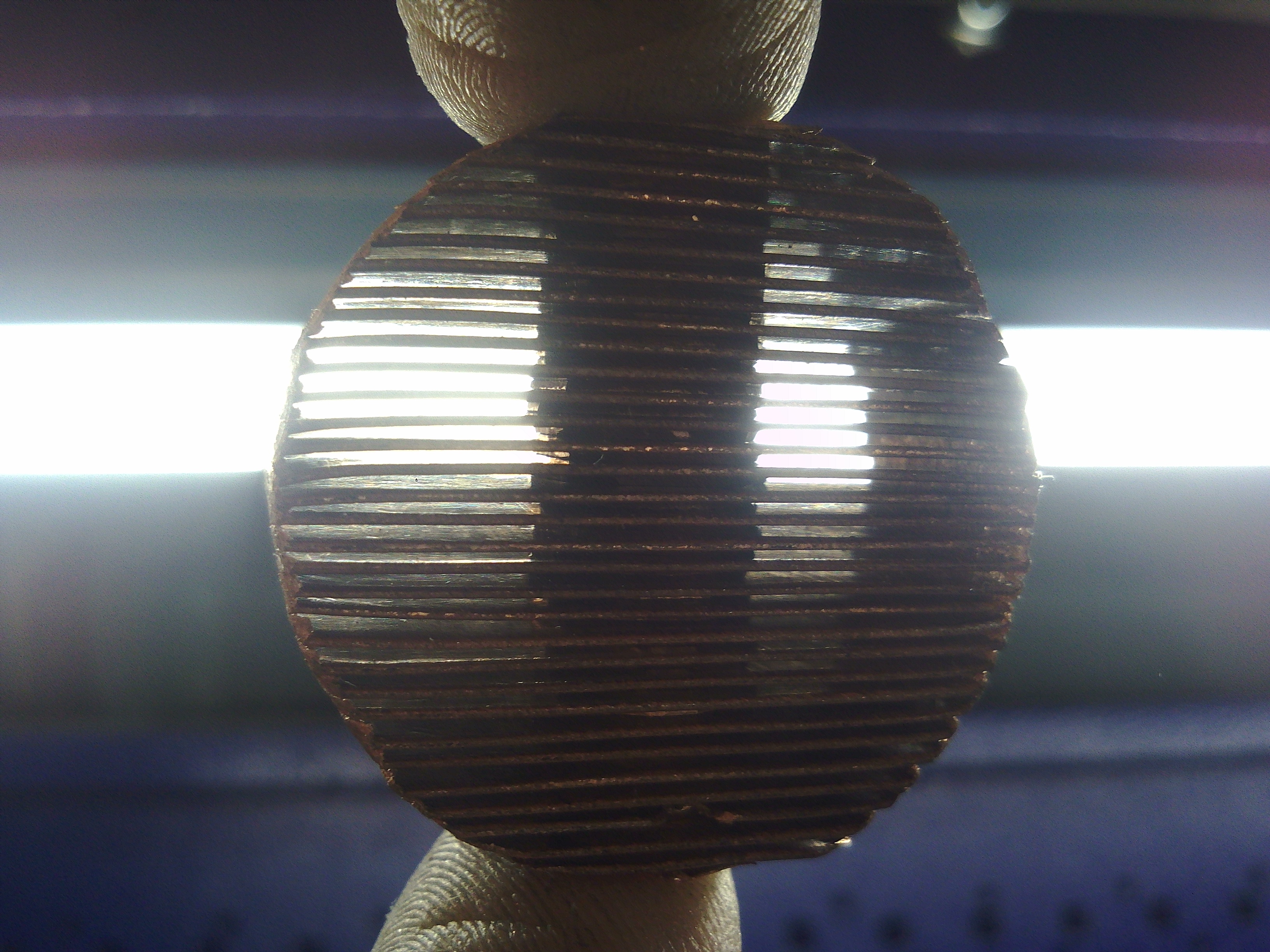

Fig. 5. Intercambiadores de calor calientes (izquierda) y fríos (derecha)

Fig. 5. Intercambiadores de calor calientes (izquierda) y fríos (derecha)Luego hizo intercambiadores de calor. Estos son intercambiadores de calor de placas. Los principales elementos estructurales de estos intercambiadores de calor son estas placas y arandelas de cobre.

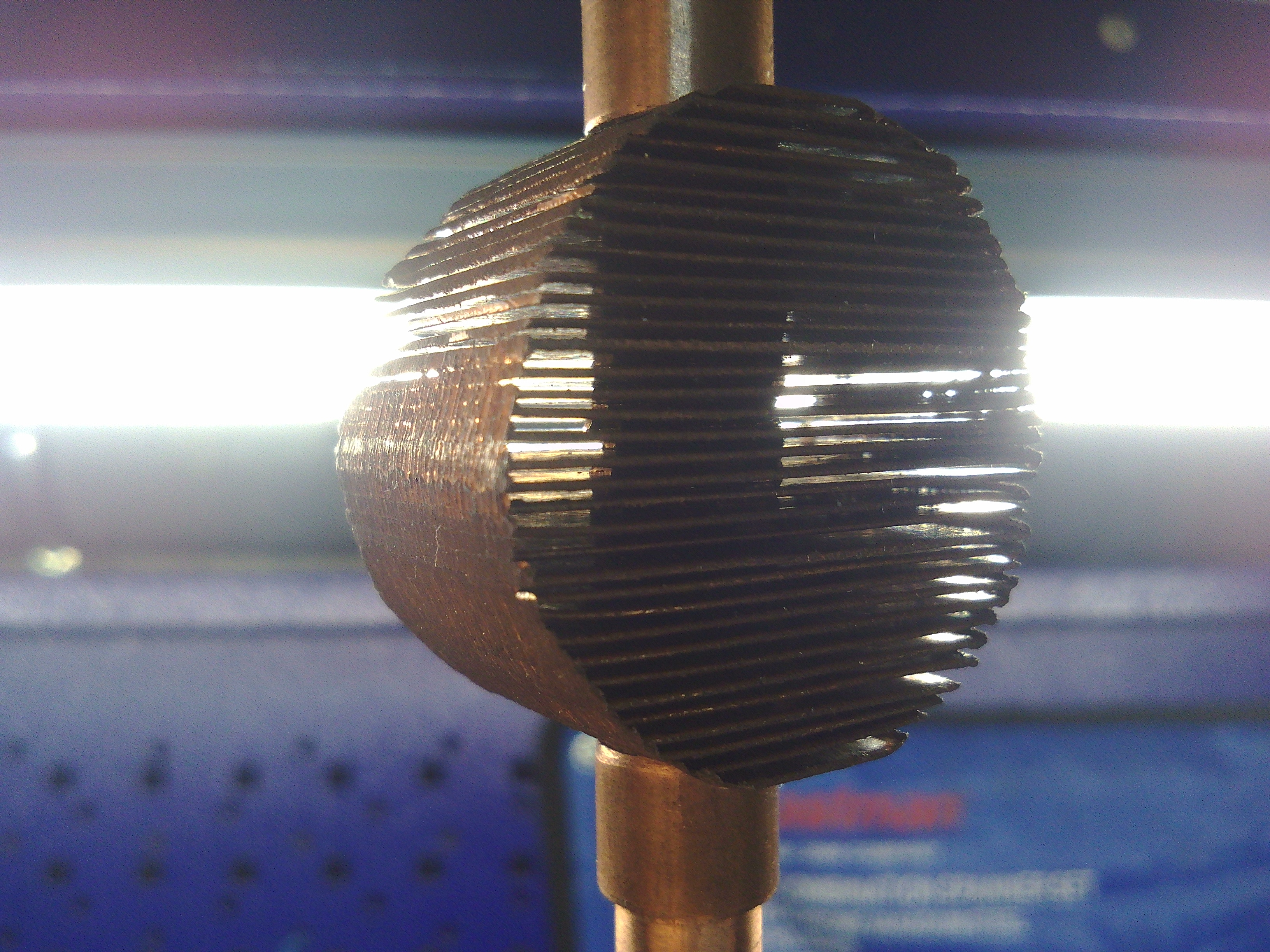

Fig. 6. Placa de cobre y arandela de cobreEn un intercambiador de calor caliente, el calentamiento eléctrico se lleva a cabo utilizando una rosca de nicromo instalada en el orificio central. Potencia térmica máxima de 100 vatios. Sería paradójico usar electricidad para encender el generador, pero es muy conveniente para el prototipo de prueba. El uso de calefacción por electricidad, en lugar de gas o cualquier otra energía térmica, elimina la dificultad de calcular la energía térmica entrante, ya que en el caso de la calefacción eléctrica, es suficiente simplemente multiplicar el voltaje por la corriente y la potencia térmica entrante será exactamente conocida. Mida con precisión la potencia calorífica entrante: esto es importante para calcular la eficiencia.

El intercambiador de calor frío se enfría pasando a través del canal central del refrigerante, en este caso agua. El agua calentada en el intercambiador de calor ingresa a un radiador de enfriamiento externo, que se usa como radiador de la estufa de un superdeportivo como el Lada

Fig. 7. Un radiador de cobre de un calentador de VAZ-2101-8101050Después de pasar por el radiador de enfriamiento, el agua vuelve al intercambiador de calor frío. El agua circula por la bomba de circulación de CC solar Topsflo 5 PV.

Fig. 8. bomba de circulación de agua de 12VFig. 9. Una de las rejillas regeneradoras.Fig. 10. Partes que forman parte de una etapa.Fig. 11. corte seccionalEn estas figuras, se puede ver que, además de los intercambiadores de calor y un regenerador, hay inserciones de aluminio dentro del escenario. Se necesitan simplemente para poder quitar los cables del intercambiador de calor caliente y los accesorios del intercambiador de calor frío a través de la pared de la tubería. Sin estos insertos, sería necesario salir a través de las bridas, lo cual es muy desagradable o incluso imposible. Entonces, en cada uno de los insertos hay un orificio con un diámetro de 13 mm, exactamente el mismo que el diámetro del resonador, y por lo tanto el inserto no es diferente en propiedades acústicas del resonador, es decir, es una continuación del mismo.

Fig. 12. Inserto de aluminio en la carcasa.Parece un intercambiador de calor frío dentro de la carcasa:

Fig. 13. Intercambiador de calor soldadoElectrónica y equipos de medida.

Elegí 12 V como el voltaje principal de todo el sistema, ya que puede encontrar fácilmente una fuente de alimentación barata y bastante potente: la fuente de alimentación para la computadora. Elegí la fuente de alimentación Aerocool VX 650W, ya que la potencia eléctrica máxima requerida debería ser un poco más de 400 vatios.

Fig. 14. Fuente de alimentación Aerocool VX 650WUtilicé el Arduino Mega 2560 como controlador del sistema y le conecté todos los sensores y reguladores.

Fig. 15. Arduino Mega 2560Y la potencia de calentamiento de los intercambiadores de calor caliente se regula mediante la modulación de ancho de pulso. Para esto, utilicé el controlador de transistor IRF 520 de cuatro canales para Arduino.

Fig. 16. Controlador de transistor IRF 520 de cuatro canales para ArduinoLos transistores tuvieron que colocarse en el radiador, ya que no pudieron sobrecalentarse a una potencia de más de 10 vatios a través del transistor.

El control de potencia de la bomba también se realizó mediante PWM, pero solo a través del módulo: el interruptor de potencia Troyka-Mosfet V3.

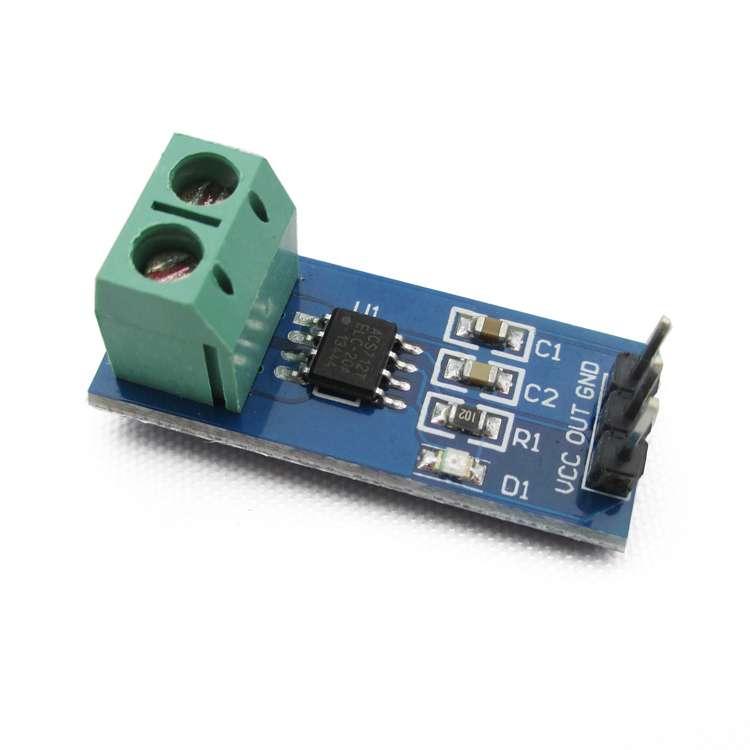

Fig. 17. Troyka-Mosfet V3: tecla de encendido basada en IRLR8113 para ArduinoEl flujo de corriente a través de los intercambiadores de calor calientes se mide utilizando un sensor de corriente de 20 A para Arduino.

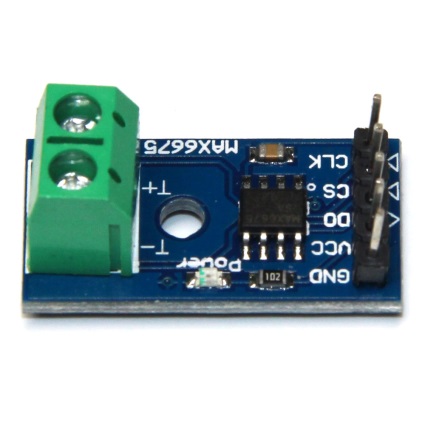

Fig. 18. Sensor de corriente 20 A (izquierda) y módulo para termopares tipo K - MAX6675 (derecha)

Fig. 18. Sensor de corriente 20 A (izquierda) y módulo para termopares tipo K - MAX6675 (derecha)También es necesario medir la temperatura de los intercambiadores de calor; para esto, se utilizan termopares tipo K y un módulo para termopares de tipo K - MAX6675, que digitaliza el voltaje de los termopares, porque es demasiado pequeño para suministrarlo directamente a Arduino.

Fig. 19. Termopares tipo K en un tubo de cobreLos termopares se pegan en tubos de cobre usando sellador de alta temperatura en el lado de la unión y usando epoxi en el lado del cable. Esto se hace para soldarlos en la carcasa del motor de cobre.

Ahora solo queda medir la presión en el motor y las vibraciones acústicas, es decir, las fluctuaciones de presión, para descubrir la potencia acústica del motor. Por un lado, es posible medir la presión promedio por ciclo en el motor (presión de referencia) y las fluctuaciones de presión sinusoidal con el mismo sensor de presión absoluta. Pero en este caso, la mayor parte del rango de medición del sensor no estará involucrado, ya que la amplitud de las fluctuaciones de presión es 10 o más veces menor que la presión de referencia misma. Es decir, queda una pequeña resolución para medir con precisión las fluctuaciones de presión. Por lo tanto, era necesario separar la presión de referencia y las fluctuaciones de presión para medir las fluctuaciones de presión por otro sensor, un sensor con un rango de medición adecuado para la amplitud de las oscilaciones en la onda. Para estos fines, se hizo un pequeño tanque tampón y se conectó a la cavidad del motor a través de un tubo capilar muy delgado. El tubo es tan delgado que llenar el tanque a través de él con una presión de 1 atm toma aproximadamente 3 segundos.

¿Por qué se hace todo esto? Y por el hecho de que debido al tubo capilar en el tanque tampón, se forma la presión promedio por ciclo, porque la frecuencia de oscilación típica en el motor es de 80 Hz, es decir, el período es de 0.0125 segundos, y aumentar la presión por la amplitud de las oscilaciones tomará aproximadamente un segundo. Por lo tanto, se excluyen las fluctuaciones de presión en el tanque, pero al mismo tiempo hay una presión promedio por ciclo, y la presión relativa entre este tanque y el motor ya se puede medir. Esto es exactamente lo que necesitábamos.

La presión en el motor se puede aumentar a 5 atm usando una bomba de pie.

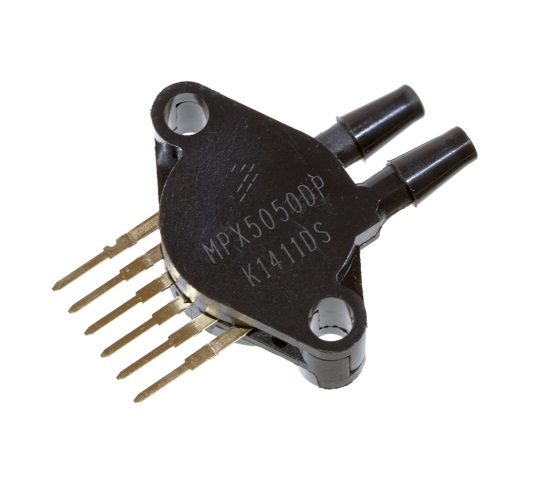

Para medir la presión promedio por ciclo, se conectó un sensor de presión absoluta MPX5700AP al tanque de compensación y se conectó un sensor de presión diferencial MPX5050DP entre el tanque y el resonador del motor para medir las fluctuaciones de presión.

Fig. 21. Sensor de presión absoluta MPX5700AP (izquierda) y sensor de presión diferencial MPX5050DP (derecha)

Fig. 21. Sensor de presión absoluta MPX5700AP (izquierda) y sensor de presión diferencial MPX5050DP (derecha)Primer lanzamiento

Fig. 22. Hermoso brillo de sensores cuando el motor está funcionando en la oscuridadEl primer intento de arrancar el motor tuvo lugar con una de las cuatro etapas preparadas. Los pasos restantes estaban vacíos (sin intercambiadores de calor y regenerador). Cuando el intercambiador de calor caliente se calentó a una temperatura máxima de 250 grados Celsius, no se puso en marcha.

Luego se realizó un segundo intento de lanzamiento en dos pasos. Los escalones se ubicaron a una distancia de la mitad de la longitud de la carcasa entre sí. Nuevamente, cuando los intercambiadores de calor calientes se calentaron a 250 grados, el motor no arrancó. La temperatura de los intercambiadores de calor frío en todos los experimentos fue de aproximadamente 40 grados centígrados, el fluido de trabajo en todos los experimentos fue aire con presión atmosférica.

El primer lanzamiento exitoso tuvo lugar durante el trabajo de las 4 etapas. La temperatura de los intercambiadores de calor calientes en el momento del lanzamiento fue de 125 grados. Cuando funcionaba a una potencia térmica máxima de 372 vatios (es decir, 93 vatios por intercambiador de calor caliente), la temperatura de los intercambiadores de calor caliente era 175 grados, frío 44. La frecuencia de oscilación medida es 74 Hz. La potencia de la onda acústica en el resonador es de 27,6 vatios. La eficiencia de convertir la energía térmica en energía acústica aún no se ha medido, ya que esto requiere sensores de presión adicionales que deben ubicarse antes y después de la etapa para medir el aumento de la potencia acústica en la etapa. Además, para que los experimentos determinen la eficiencia es necesario colocar una carga dentro del motor, pero este es el tema de la siguiente historia ...

En 3 de 4 etapas, el motor también funciona.

La temperatura de los tres intercambiadores de calor calientes al inicio es de aproximadamente 175 grados. El cuarto: una etapa no utilizada al mismo tiempo funciona en el modo de una bomba de calor o un refrigerador (depende del punto de vista, de lo que necesitamos, calefacción o refrigeración). Es decir, el intercambiador de calor frío de una etapa inactiva tiene una temperatura como todos los demás intercambiadores de calor frío, y el intercambiador de calor caliente comienza a enfriarse, ya que la onda acústica elimina la energía térmica de él. En el experimento, el enfriamiento máximo obtenido de esta manera fue de 10 grados.Lo que me sorprendió en el inicio fue que la rigidez absoluta no es crítica para que el dispositivo funcione. Es decir, en los primeros arranques, los tubos a los que deberían conectarse el tanque de compensación y el sensor de presión no estaban tapados. El diámetro de cada uno de los dos agujeros era de aproximadamente 2,5 mm. Es decir, el motor era completamente a prueba de fugas, y esto aún no impidió que se iniciara y funcionara con éxito. Incluso se podría llevar un dedo a los tubos y sentir las vibraciones del aire. Cuando se taparon los tubos, la temperatura de los intercambiadores de calor calientes comenzó a caer significativamente (en 20-30 grados) y la temperatura de los fríos aumentó en 5-10 grados. Esto es evidencia directa de que durante el sellado, la energía acústica dentro de la carcasa aumenta y, por lo tanto, aumenta la transferencia de calor entre los intercambiadores de calor, debido al efecto termoacústico.Entonces, muchos estaban preocupados de que el motor fuera muy ruidoso durante la operación. De hecho, usted podría pensar que sí, porque el volumen de sonido medido en el resonador fue de 171.5 decibelios. Pero el punto es que toda la onda está encerrada dentro del motor y, de hecho, resultó ser tan silenciosa que su trabajo puede determinarse externamente solo por una ligera vibración de la carcasa.Invitación para unirse al proyecto.

Creo con la ayuda de la termoacústica en Engels, en el Sol-En Engineering Club. Aquellos que también están inspirados en esta dirección de creatividad y que desean unirse en el futuro, escriben mensajes personales de la ciudad en la que se encuentren.