Aceleración: la anciana afirma que la caja de cambios de calidad inferior "Moskvich"

© M. Zhvanetsky"Cuarenta y uno"

En 1985, un nuevo automóvil, Moskvich-2141, apareció en la URSS.

Se planeó que este automóvil del tercer grupo de la clase pequeña ocupe un nicho de consumo entre la masa "ocho" VAZ-2108 del segundo grupo de la clase pequeña y el prestigioso Volga GAZ-24-10 de la clase media.

Un automóvil bastante grande, de alta velocidad, cómodo (según los estándares soviéticos) con algunos elementos elegantes (¡una radio VHF en la configuración estándar!), El sueño de una persona soviética.

Además de ... varias razones más allá del alcance de este artículo, esto se vio obstaculizado por la falta de un motor suficientemente potente, así como una transmisión automática.

Y si se suponía que el problema con el motor se resolvería con el tiempo cambiando de UZAM-331.10 y VAZ-2106 a la nueva familia de motores AZLK-21414, bajo la cual comenzó la construcción de la nueva planta, entonces todo fue más triste con la transmisión automática. Estrictamente hablando, ni un solo automóvil soviético masivo podría presumir de una transmisión automática, incluido el límite soñado de la nomenclatura soviética del 24 ° Volga.

Sin embargo, todavía había algunas ideas, y para aquellos que estén interesados en la historia de la tecnología automotriz soviética, bienvenidos a cortar

La idea de hacer una transmisión automática sobre la base del variador para Moskvich surgió incluso antes del nacimiento oficial del 41º Moskvich, primero en la forma de un proyecto de diploma, realizado por el autor de este artículo (luego estudiante en MAMI) en EE. UU., Y luego en UKER AZLK por iniciativa del autor (y principalmente con sus propias manos), primero "en su tiempo libre del trabajo principal", y luego en el marco de varios "planes para crear tecnología prometedora" *.

- Cabe señalar que, además de la transmisión continuamente variable desarrollada para automóviles en serie de la familia Moskvich-2141 considerada en el artículo, se desarrolló otra transmisión continuamente variable interesante basada en un variador toro en AZLK como parte del proyecto Automóvil del año 2000, pero “esto es completamente diferente historia ", que requiere una gran conversación por separado.

Dado que se suponía que esta transmisión se instalaría en un automóvil en una producción existente, cuyos cambios de diseño eran prácticamente inaceptables, se requería que su instalación no implicara ningún cambio en el cuerpo (hasta los puntos de fijación), así como cambios en otros componentes y ensamblajes (por ejemplo , sistema de escape, pasando cerca de la transmisión, cremallera de dirección, ubicado un poco más arriba, etc.). Esto impuso severas restricciones en las dimensiones de la estructura.

Por ejemplo, en esta foto en el caso de CVT, puede ver el "andamio" (encerrado en un círculo rojo), que se hizo para dispersar el espacio necesario con el túnel del cuerpo.CVT

La CVT de "cadena en V" con poleas lisas de la empresa alemana

PIV , que se utilizó ampliamente en accionamientos de generadores marinos, máquinas de papel y otros equipos industriales que requieren un cambio suave en la relación de transmisión, se tomó como base para una transmisión continuamente variable.

Volkswagen diseñó su transmisión continuamente variable sobre la base del mismo variador, y un poco más tarde,

LuK , que absorbió el PIV, creó la transmisión

Multitronic continuamente variable para AUDI.

Algunas palabras sobre por qué se eligió el variador PIV, y no el

Transmatic más popular en ese momento. En igualdad de condiciones, la "correa" (más precisamente la cadena) del variador PIV tiene una mayor capacidad de carga que la correa metálica Transmatic, y como se señaló anteriormente, se impusieron restricciones muy estrictas a las dimensiones de la transmisión continuamente variable. En general, en ese momento, Transmatic se usaba solo en autos pequeños con un motor con un torque de hasta 80-100 Nm, y en este caso, se suponía que una transmisión continuamente variable funcionaba con una nueva familia de motores AZLK-21414 con un torque de hasta 160-180 Nm.

Otra razón no menos importante fue que la producción de una transmisión continuamente variable se planificó para ser dominada en las plantas de construcción de máquinas existentes, y el cinturón de metal Transmatic tenía un diseño demasiado específico que requería la organización de una producción especial.

Al mismo tiempo, la correa de cadena PIV es estructuralmente similar a la cadena de engranajes habitual, bien desarrollada en la producción, ampliamente utilizada en la industria. Las diferencias están solo en los ejes con una superficie especial de los extremos que trabaja a lo largo de la superficie cónica lisa de las poleas. En este caso, los ejes están hechos de acero para cojinetes 15 y, desde el punto de vista de la tecnología de fabricación, son muy similares a las piezas de los rodamientos.

Por lo tanto, la producción de una cadena de tipo PIV podría dominarse en una de las plantas portadoras de la URSS.

A pesar de que los prototipos de la transmisión continuamente variable eran un producto de una pieza, el diseño fue diseñado inmediatamente para la producción en masa. Por lo tanto, toda la documentación se realizó "dentro de las tolerancias" para que el montaje se pudiera llevar a cabo sin piezas de montaje. Los prototipos de Carter, aunque se fundieron en el suelo según modelos de madera, fueron diseñados para moldeo por inyección. Lo mismo puede decirse de otros detalles. Entonces, aunque era un prototipo, se hizo prácticamente en condiciones de producción en masa. Esto lo distingue de la mayoría de los productos caseros ensamblados "usando un archivo".

La mayoría de las piezas se fabricaron en el Taller Experimental de UAER AZLK, así como en otros fabricantes de la fábrica de automóviles, una parte importante del mecanizado se realizó "por conversión" a

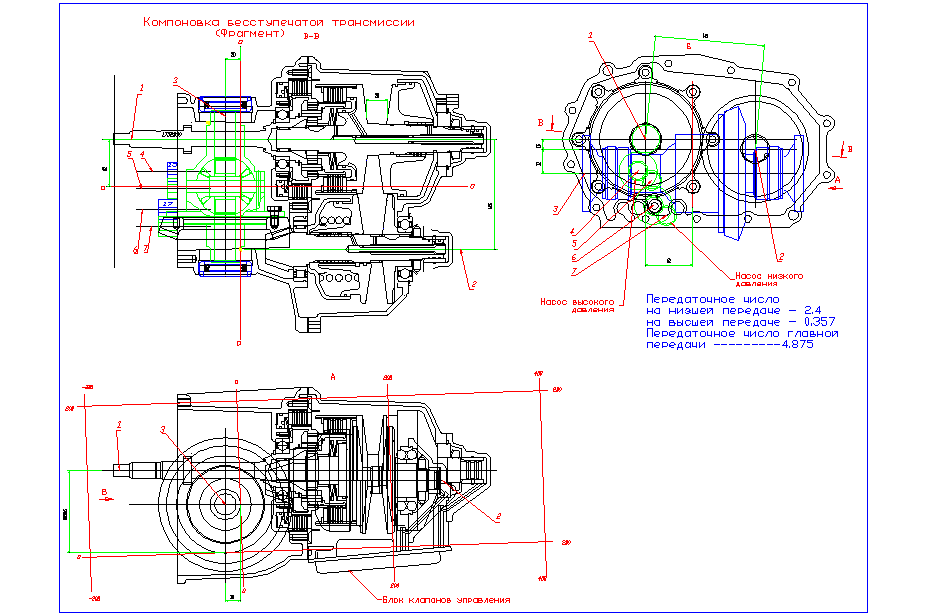

NPO AlmazDiseño de transmisión continuamente variable

En el diagrama de diseño, puede ver que el variador de transmisión continuamente variable tiene una distancia central entre las poleas accionadas y conducidas de 145 mm, las relaciones de transmisión máxima y mínima son 2.4 y 0.357 (1 / 2.8), respectivamente, es decir, el rango de relaciones de transmisión es 6.7 (las relaciones de transmisión son ligeramente asimétricas para reducir la carga en la cadena en "marcha inferior"). Una relación de transmisión máxima relativamente pequeña requería una relación de transmisión principal bastante grande de 4.875, afortunadamente un engranaje hipoide lo permite.

Se presionan las poleas y se cambia la relación de transmisión del variador utilizando los cilindros hidráulicos ubicados en las poleas.

Dado que, a diferencia de la transmisión de engranajes, la dirección de rotación de la transmisión y los ejes impulsados del variador es la misma, para garantizar la dirección de rotación requerida de las ruedas del automóvil, la transmisión principal resultó estar "invertida" (la transmisión se encuentra en el otro lado de la transmisión). Además del sentido de rotación deseado, esto hizo posible empujar el variador y los ejes del variador a la distancia requerida.

Como resultado, si comparamos el diseño de esta transmisión continuamente variable, por ejemplo, con la "relacionada" en el diseño Multitronic, resultó ser mucho más simple y más compacto. * La inversión se obtiene utilizando un engranaje planetario desplazado con la ayuda de embragues multidisco "húmedos". También proporcionan mover el automóvil, por lo que el convertidor de par en este caso está ausente. En general, el diseño de los embragues y el reverso se asemeja al esquema Transmatic, pero hay algunas diferencias relacionadas con las características de diseño, el diseño del variador y el sistema de control hidráulico del variador y embragues. *

- Una pequeña "digresión lírica".

Si comparamos el diseño de esta transmisión continuamente variable con el Multitronic, entonces el ojo entrenado del diseñador podrá notar la coincidencia de algunas soluciones técnicas. En este caso, "todas las coincidencias son aleatorias". El hecho es que las primeras publicaciones abiertas del diseño Multitonic aparecieron solo a fines de los 90, es decir. Aproximadamente 10 años después del diseño de la transmisión continuamente variable Moskvich. Por supuesto, Multitronic se diseñó previamente, pero la documentación se cerró naturalmente. Aparentemente, solo la necesidad de adaptar el engorroso diseño del variador PIV industrial a una transmisión de automóvil compacto obligó a los diseñadores a moverse en la misma dirección.

- Pero el diseño Transmatic ya tenía información disponible, por lo que hay algunos préstamos, por supuesto, teniendo en cuenta las características asociadas con las diferencias en el diseño de la correa metálica Transmatic y la cadena PIV, la posición longitudinal del motor y las características del sistema de control hidráulico de transmisión continuamente variable. .

Como resultado, la masa de la transmisión continuamente variable de Moskvich ascendió a solo 50 kilogramos (y esto a pesar del hecho de que los cárteres lanzados al suelo son ligeramente más pesados que el moldeo por inyección en la producción en masa), que es solo 8 kilogramos más pesado que la caja de cambios manual habitual de Moskvich.

Algunas fotos mas.El trabajo en el diseño de una transmisión continuamente variable comenzó oficialmente en 1985, en 1987 pudieron acelerar significativamente debido a una reunión durante la Exposición Internacional en Sokolniki con representantes de PIV que mostraron interés en este trabajo, lo que resultó en la firma a principios de 1988 del "Protocolo sobre intenciones ".

En 1988, comenzó la producción de piezas prototipo. Según el plan, se suponía que el trabajo se terminaría en 1992, pero en esta etapa el trabajo fue extremadamente lento, prácticamente se detuvo varias veces, por lo que el prototipo finalmente se ensambló solo en 1995. Volveremos a esto un poco más abajo.

Sistema de control de la transmisión

Como sistema de control, se asumió inicialmente un sistema puramente hidráulico, con "lógica" hidráulica, tubos de Pitot, etc.

Pero incluso un sistema de control "más simple" no era característico para la producción de automóviles de esa época, y surgieron problemas con esto. Sin embargo, a fines de los años 80, en la ola de la Perestroika, muchas cooperativas y pequeñas empresas, incluidas las empresas de investigación y producción, que con gusto emprendieron ese trabajo, surgieron sobre la base de las empresas de defensa.

En este caso, una pequeña empresa formada sobre la base de TsIAM se encargó del diseño.

Se propuso un sistema electrohidráulico con lógica electrónica, para el cual fue posible utilizar válvulas seriales y elementos electrónicos utilizados para el sistema de potencia y control de motores de aeronaves.

El sistema de control era una placa separada instalada en una ventana en la parte inferior de la transmisión.

La foto muestra un lugar para instalar una placa de control, con canales para controlar la hidráulica de potencia del variador y embragues.

La parte hidráulica del sistema de control funcionaba con una bomba de engranajes accionada por un motor. Se usó un sistema de circulación de aceite de sumidero semiseco; se usó una segunda bomba (baja presión) para bombear aceite desde la caja CVT a la caja de transmisión principal a través de filtros gruesos y finos.

El trabajo comenzó en 1988, y en 1992 se fabricó un prototipo

en una fábrica de una pequeña empresa en la fábrica de aviación: subcontratista TsIAM.

Desafortunadamente, en este momento todavía no se había hecho una muestra de transmisión, por lo que la "boda" del sistema de control de transmisión se retrasó todo el tiempo. Al final, la pequeña empresa se disolvió y se perdió un prototipo de sistema de control.

Algoritmo de control

El sistema de control debe controlar la transmisión de acuerdo con el algoritmo establecido en él.

Una de las tareas principales de una transmisión de automóvil es garantizar que el motor funcione en el modo óptimo para ello en cualquier condición de conducción del vehículo eligiendo la transmisión óptima (en el caso de una transmisión por etapas) o una relación de transmisión continuamente variable (en el caso de un variador).

Como resultado, el motor a cualquier carga debería funcionar con un consumo mínimo de combustible para una carga determinada. *

- Por supuesto, además del consumo específico, se deben tener en cuenta otros parámetros, por ejemplo, toxicidad, desgaste del motor, ruido, respuesta del acelerador, etc.

Esto se puede visualizar en la característica multiparamétrica del motor.

En él, el eje de abscisas muestra la velocidad de rotación del cigüeñal del motor, y su par de ordenadas * en el eje de ordenadas, además, se muestran hipérbolas de potencia constante y el consumo de combustible específico por unidad de potencia (gramo / kW * h) se muestra desde el color desde el mínimo (verde) hasta máximo (rojo).

- En este caso, se toma una característica relativa de múltiples parámetros, en la que la velocidad del motor y el par se muestran en relación con sus valores máximos.

Se puede ver que el consumo específico mínimo está en la zona de aproximadamente 50% a 80% del par máximo en un rango bastante amplio de potencia y velocidad del motor.

Puede notar que incluso con una baja potencia del motor, es deseable que su par sea bastante grande y que la velocidad sea mínima. A medida que aumenta la potencia, la velocidad del motor también debería aumentar, y el par óptimo en este caso cambia muy ligeramente. Bueno, con la máxima potencia, no hay nada para elegir, no hay tiempo para ahorrar, por lo que la carga y la velocidad son máximas.

En el caso de una caja de cambios manual, el propio conductor selecciona la marcha deseada y ajusta la carga con el pedal del acelerador. Por ejemplo, con aceleración intensiva o conducción en una subida o fuera de la carretera, esta puede ser la segunda marcha, y con un movimiento silencioso a la MISMA VELOCIDAD, la quinta marcha ya puede estar seleccionada.

En el caso de una transmisión automática, el conductor establece el modo de operación con el pedal del acelerador, y la caja misma selecciona la marcha deseada.

Bueno, en el caso del variador, la relación de transmisión cambia continuamente, lo que permite que el motor funcione en el modo óptimo para una carga determinada, dependiendo de la posición del pedal del acelerador.

A primera vista, puede parecer que el algoritmo para controlar una transmisión continuamente variable es más simple que una transmisión automática escalonada, pero esto no es del todo cierto.

Aquellos que condujeron un automóvil de los años 80 con un CVT (por ejemplo, Ford Fiesta o Fiat Uno) pueden haber notado que después de mover un obstáculo (golpe, golpe o bordillo), el motor "aúlla" por algún tiempo (la velocidad fluctúa notablemente). El hecho es que el obstáculo causa un fuerte aumento de la carga, por lo que el sistema de control obliga al variador a aumentar la relación de transmisión, luego la carga disminuye, la relación de transmisión del variador también disminuye, como resultado, se producen oscilaciones.

Otra característica desagradable de estos autos fue la sensación de un "embrague fallido" cuando se apretó fuertemente el pedal del acelerador, por ejemplo, al adelantar. El sistema de control recibe una señal sobre la necesidad de un aumento significativo en la velocidad del motor y trata de aumentar rápidamente la relación de transmisión del variador para acelerarlo. Como resultado de una aceleración tan rápida del motor, todo su torque se gasta en desenrollar su propio volante (casi lo mismo que cuando presiona bruscamente el pedal del acelerador en el neutro). Por supuesto, después de medio segundo, el motor alcanzará el modo deseado y el automóvil acelerará intensamente, pero durante este tiempo el conductor tendrá tiempo para sentir emociones negativas.

Si simplemente "desafila" el sistema de control, disminuye la velocidad de su reacción, entonces el automóvil comenzará a "pensar" demasiado suavemente con el pedal del acelerador, lo que también es indeseable.

En principio, estos problemas pueden evitarse si el algoritmo de control del variador responde no solo a la velocidad de rotación del cigüeñal, sino también a su primera derivación, y preferiblemente a la segunda, (aceleración de la velocidad de rotación y aceleración de su aceleración).

En este caso, el variador y el motor no reaccionarán tan "nerviosamente" a los cambios repentinos en la carga y al funcionamiento intensivo del pedal del acelerador, y al mismo tiempo serán "sensibles" para controlar pequeñas fluctuaciones de carga y los movimientos más leves del pedal del acelerador.

Por supuesto, con los sistemas de control digital actuales, esta es una tarea fácil de resolver, por lo tanto, en los automóviles modernos con CVT, las desventajas mencionadas se eliminan prácticamente.

Sin embargo, a finales de los años 80 en transmisiones con lógica hidráulica e incluso electrónica más avanzada, esto fue muy difícil de implementar.

En la transmisión bajo consideración, se utilizó el doctor en ciencias técnicas propuesto a fines de los años 50 Algoritmo de control original de V.A. Petrov desprovisto de este inconveniente.

Además, como la "señal de referencia" para controlar la relación de transmisión del variador, no se utilizó la velocidad del motor, sino su par medido directamente después del volante (¡en este caso, esta es una reserva importante!).

Por supuesto, para esto era necesario tener un sensor de torque, pero en este caso se instaló originalmente para regular la presión en los cilindros hidráulicos de las poleas dependiendo del mismo torque.

El par se midió por el ángulo de rotación de un eje de entrada suficientemente largo de la transmisión (vea el diagrama al comienzo del artículo).

Para este propósito, se usaron dos sensores Hall en las llantas de engranaje cerca de los extremos delantero y trasero del eje de entrada, en función de la diferencia de fase en la que se podía calcular el par. Bueno, uno de estos sensores Hall también sirvió para medir la velocidad del motor.

El certificado de copyright de la invención se emitió para este algoritmo de control del variador.

Además, se obtuvieron otros certificados de derechos de autor y patentes de invención para otras soluciones técnicas.

Epílogo (epitafio)

Desafortunadamente, el tiempo de fabricación del prototipo de transmisión continuamente variable casi coincidió con el ascenso al poder en AZLK del Director General Ruben Astaryan, durante el cual comenzó la agonía de la planta. En tales condiciones, no era posible realizar pruebas normales, sin mencionar el desarrollo de la producción. Bueno, después de unos años, la propia fábrica de automóviles finalmente se declaró en quiebra.Sin embargo, "esta es una historia completamente diferente", triste y muy triste ...

PD: las fotos en mayor resolución se pueden ver en mi álbum de fotos

Aire en "Eco de Moscú" en el programa de Sergey Aslanyan "Garaje" [31/07/2018]