Buen dia a todos! En este artículo nos gustaría hablar sobre una pregunta que atormenta a muchos clientes al elegir una impresora 3D con 2 extrusoras. A saber, ¿cuál es mejor? ¿Cuál es más estable? ¿Qué impresora 3D elegir? ¿Por qué las impresoras 3D solas con dos extrusoras son mucho más baratas y cuál es la diferencia entre ellas?

Poco de teoría

En primer lugar, comenzamos con el hecho de que al imprimir con 2 extrusoras (o impresión de 2 componentes) nos referimos a la posibilidad de imprimir con 2 materiales, por ejemplo PLA (material base) y PVA (material de soporte temporal eliminado por medios químicos, utilizando agua en este caso )

Es posible imprimir en dos colores diferentes. Pero en la práctica, esto no ha recibido una gran distribución. Se exige la impresión de modelos complejos con soportes solubles.

Por lo tanto, debe decidir por sí mismo por qué necesita una impresora 3D con dos extrusoras. Para la mayoría de las tareas, usar una impresora 3D con 1 extrusora es suficiente.

El uso de una impresora 3D de dos extrusoras es simplemente necesario cuando se imprimen modelos 3D complejos con soportes solubles. Por lo general, las empresas fabricantes eligen estas impresoras 3D para imprimir prototipos geométricamente complejos o propietarios de impresoras 3D con 1 extrusora que entienden que no pueden darse cuenta de que utilizan una impresora 3D con 1 extrusora.

Pero, ¿todas las impresoras 3D con 2 extrusoras tienen las mismas capacidades? ¿O es que las diferencias en el diseño y, por lo tanto, en el precio son cruciales?

Considere varias soluciones para la impresión 3D con 2 materiales presentados en el mercado de equipos 3D.

Para implementar esta característica, los fabricantes usan las siguientes soluciones:

Decisión no 1

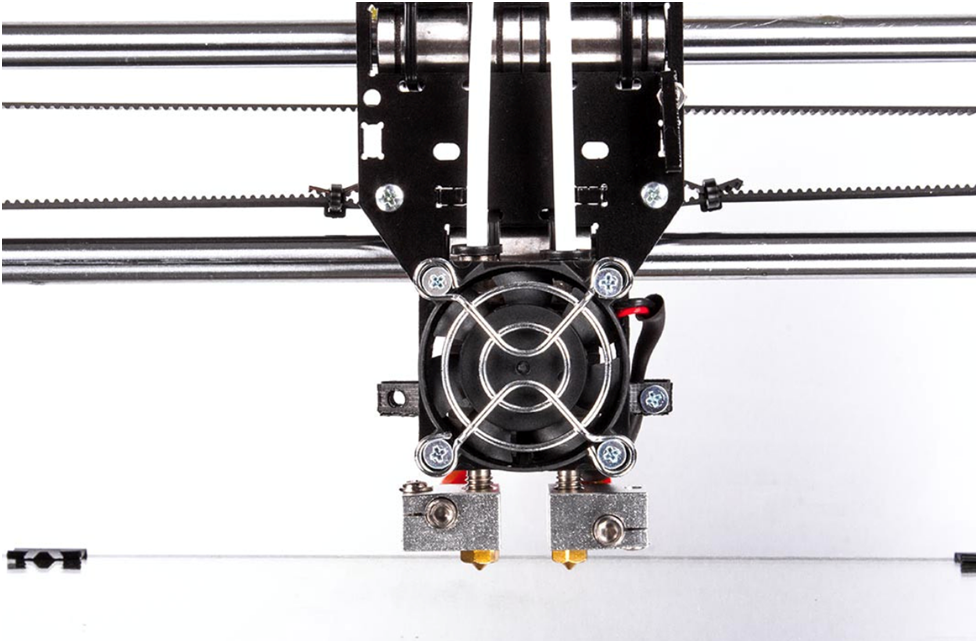

Uso de 2 extrusoras estáticas. Como regla general, estos son 2 extremos calientes con dos motores de alimentación de material independientes. Hay muchas opciones Pero todos ellos, en un grado u otro, repiten las decisiones sobre Makerbot Replicator 2, lanzado en 2012.

Existen varias soluciones técnicas, pero todas tienen una lista común de desventajas y características.

Desventajas1) Asegúrese de alinear ambas boquillas horizontalmente en relación con el escritorio de la impresora 3D. En otras palabras, las boquillas de cada hotend deben estar a la misma altura, idealmente con un error de no más de 0.1 mm.

2) Usando una torre utilitaria (o análogos) para limpiar una boquilla inactiva de gotas de plástico (formación de gotas) antes de cambiar al modo activo para imprimir. Considere un ejemplo: si la boquilla n. ° 1 imprime el modelo con plástico azul, para que la boquilla n. ° 2 comience a imprimir en blanco, la impresora primero debe imprimir la primera capa de la torre para eliminar los residuos de plástico y luego moverla para imprimir el modelo base ( ver foto). Y entonces cada cambio. Esto (en ocasiones) reduce considerablemente la velocidad de impresión, en relación con el mismo modelo, pero al imprimir en 1 color. Además, existe la posibilidad de un colapso de la torre utilitaria (la capa está mal colocada o se despega del escritorio) y, como resultado, el matrimonio de todo el proyecto.

3) No hay resultado garantizado. Debido a la complejidad e imperfección de la arquitectura del extrusor. Un gran porcentaje de matrimonio. El plástico puede salir de la boquilla inactiva en este momento y estropear la pieza.

Ventajas:1) solución de bajo costo

2) La simplicidad del diseño, como resultado - alta mantenibilidad.

Esta opción tiene el precio más bajo y las características más bajas al final. La complejidad de la configuración, para obtener un resultado de alta calidad, hace de esta opción de implementación un campo de pruebas para experimentos en el entorno doméstico. En una implementación de proyectos más o menos intensiva, esta opción la hace bastante problemática.

Decisión no 2

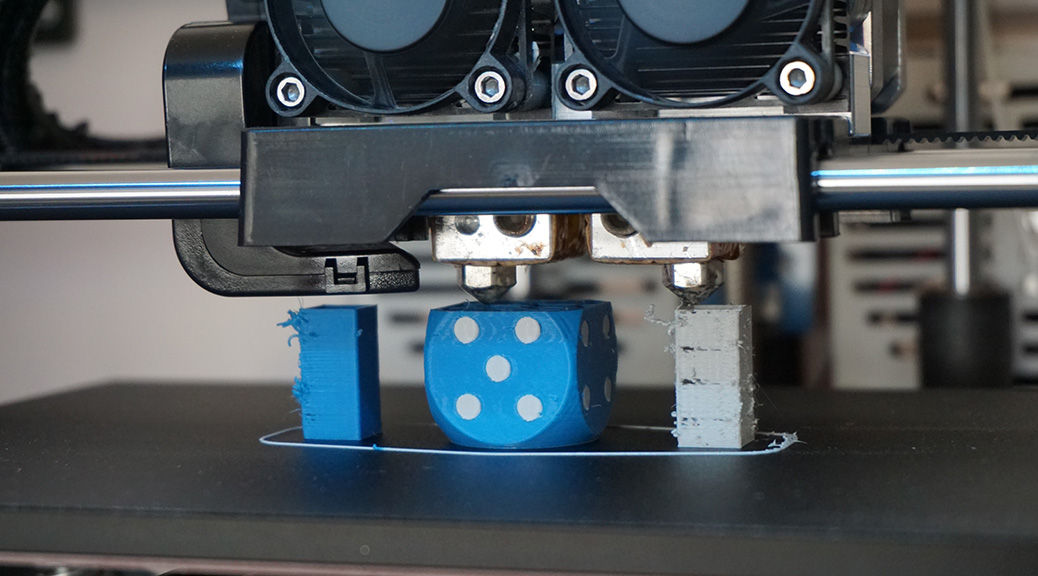

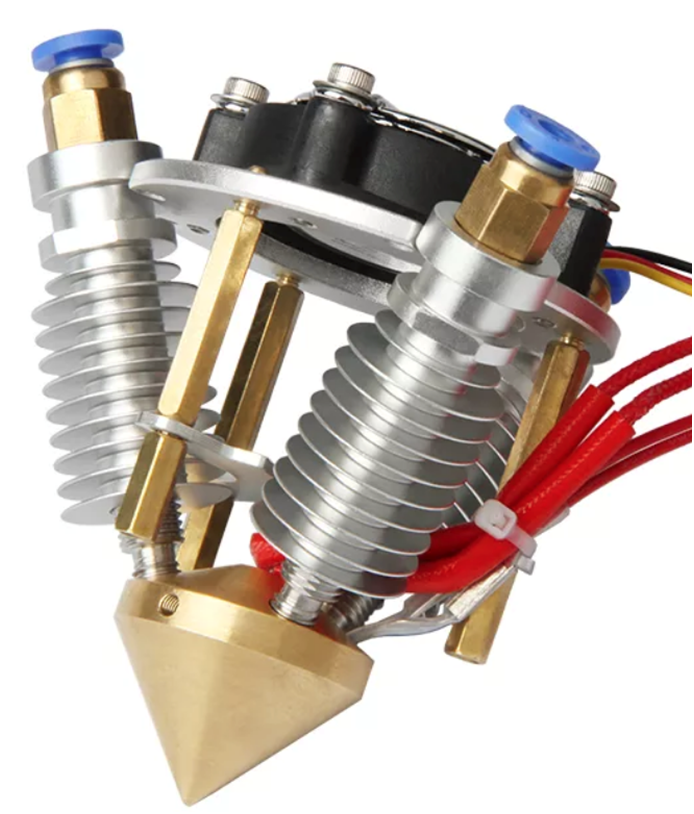

Usando una extrusora tipo diamante. En extrusoras de este tipo, se usa una boquilla y el (los) radiador (es) o módulo de enfriamiento con varios pasajes internos para plástico.

Básicamente, dicha extrusora se utiliza para imprimir en diferentes colores. Pero esto, como ya sabemos, no ha recibido mucha distribución en la realidad. La impresión con material soluble será algo difícil. En primer lugar, el material base y el material de soporte tienen diferentes temperaturas de funcionamiento. Esto causará algunas dificultades para la impresión de calidad.

Y en cualquier caso, este diseño tiene casi toda la lista de desventajas, así como la primera opción.

Solo que no hay ningún punto sobre la alineación de la boquilla: aquí es una.

Desventajas1) Sigue siendo necesario utilizar una torre utilitaria (o análogos) para limpiar la boquilla de gotas de plástico (formación de gotas) antes de cambiar a otro material. Esta "torre" es visible en la foto. Esto (en ocasiones) reduce considerablemente la velocidad de impresión, en relación con el mismo modelo, pero al imprimir en 1 color. Aquí todavía puede ser necesario cambiar la temperatura de la boquilla cuando se cambia el material base para soportar. O la posibilidad de impresión de baja calidad aumentará considerablemente.

2) No hay resultado garantizado. Debido a la complejidad e imperfección de la arquitectura del extrusor. Un gran porcentaje de matrimonio.

3) Este tipo de extrusora está equipada con una alimentación de plástico Bowden. Esto conlleva dificultades (más a menudo, la incapacidad de imprimir con plásticos flexibles)

Los beneficios también han desaparecido.

Esta solución es bastante cara. Y tiene una estructura compleja.

Ventajas:1) Mayor calidad de impresión que la opción número 1.

Como resultado, en la variante de impresión con dos materiales con soportes solubles, no hay ventajas especiales sobre la primera solución. Pero esta opción tiene un precio más alto.

Decisión no 3

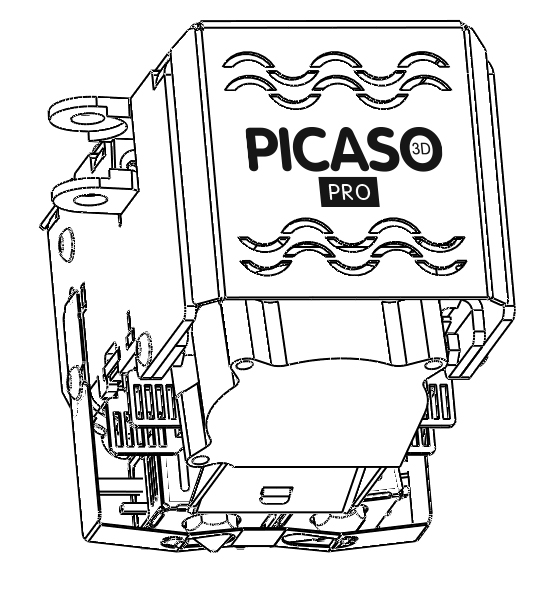

Diseños de extrusora en los que la boquilla inactiva se está elevando actualmente para no causar problemas. El más conocido hasta la fecha, entre las impresoras seriales, es el circuito JetSwitch.

Sistema de boquilla giratoria PICASO 3D. Hay un motor de alimentación de plástico para facilitar la construcción.

La característica principal es que con la ayuda de un mecanismo giratorio, una de las boquillas que está actualmente activa se baja al nivel de trabajo. El segundo está cerrado en este momento, y el plástico fundido no fluye de él.

Ventajas:1) Alta calidad de impresión

2) No hay necesidad de construir una "torre" utilitaria. Por lo tanto, el tiempo de conmutación entre las extrusoras es corto. La velocidad de impresión con dos materiales es varias veces más rápida que la de las opciones 1.2. A continuación se muestra un cuadro comparativo de PICASO 3D.

Desventajas

Desventajas1) Un diseño bastante complejo y, como resultado, un precio alto.

Hay varias opciones más de extrusora con boquillas de elevación. Todos ellos están unidos por una cosa: una calidad de impresión mucho más alta con dos materiales que la versión "clásica" No. 1. Sí, todos tienen un precio más alto, pero la calidad de impresión es fundamentalmente diferente.

Conclusiones

Las conclusiones son las siguientes: al comprar un diseño económico, ahorra dinero, pero pasa muchas veces más tiempo en la configuración e impresión. Con el riesgo restante del matrimonio, que reduce todos los esfuerzos a cero. Al mismo tiempo, el resultado de la impresión seguirá siendo peor que para los diseños con boquillas elevadoras.

Si necesita un resultado de alta calidad y el tiempo de impresión de los modelos complejos es crítico, entonces tiene sentido elegir un modelo con boquillas elevadoras:

1)

PICASO 3D Designer X PRO2)

Raise3D Pro23)

Ultimaker 3