Sección 1. Relevancia

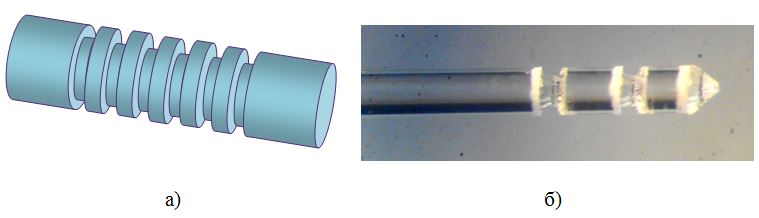

Actualmente, la coagulación con láser endovascular de las venas varicosas (EVLK) es un tratamiento moderno y efectivo para las venas varicosas. La composición de dispositivos médicos para la coagulación con láser de venas varicosas incluye un instrumento de fibra (fibra) con una salida de radiación radial (Fig. 1), a través del cual la radiación afecta directamente el tejido biológico. La efectividad y la seguridad del tratamiento dependen de la configuración y la calidad del procesamiento de esta herramienta.

Fig. 1 Posible alivio de la fibra guía de luz: a) - modelo de la pieza de trabajo, b) imagen ampliada de la pieza de trabajo procesada

Fig. 1 Posible alivio de la fibra guía de luz: a) - modelo de la pieza de trabajo, b) imagen ampliada de la pieza de trabajo procesadaPara el procesamiento por radiación láser, la fibra óptica se monta en el cartucho de la leva de un torno especial. El proceso de instalación incluye base y fijación. La posición real de la pieza de trabajo instalada difiere de la requerida por una cierta cantidad de desviación - error de instalación:

\ begin {eqnarray}

\ triangle \ varepsilon_y & = & f (\ triangle \ varepsilon_, \ triangle \ varepsilon_),

\ end {eqnarray}

-

- error de base, mm;

-

- error de fijación, mm.

En el proceso de producción en masa, la fibra procesada se instala sin alineación. En el caso general, el eje geométrico de la fibra no coincide con el eje de rotación del cartucho, lo que conduce a una desviación L durante la rotación de la pieza de trabajo.

Los datos experimentales sobre las mediciones de golpes al fijar diferentes diámetros de las fibras procesadas mostraron que su valor puede alcanzar los 250 μm, lo que no permite el procesamiento de la fibra con radiación láser con suficiente precisión para un uso práctico. La eliminación de los golpes producidos al ajustar las mordazas de sujeción no es aceptable debido a la alta complejidad, el tiempo y la evaluación subjetiva significativa de la persona: el operador de la máquina en la suficiencia de eliminar los golpes. Por lo tanto, se plantea una tarea urgente: desarrollar un principio que proporcione una compensación por el agotamiento durante el procesamiento de una fibra.

Sección 2. Descripción de la instalación

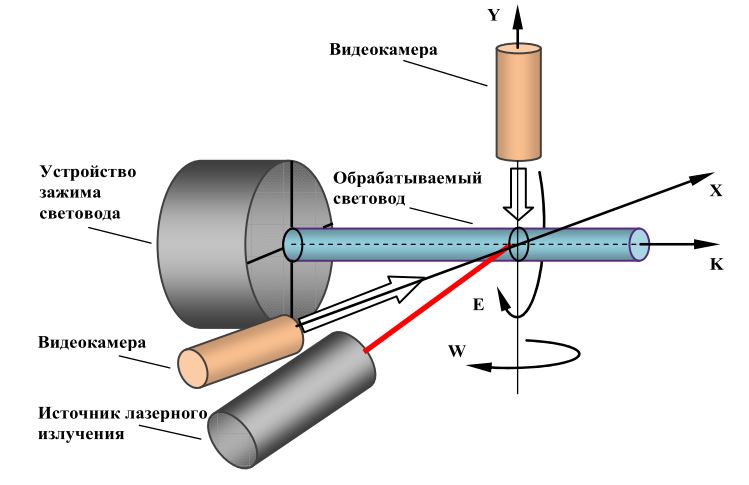

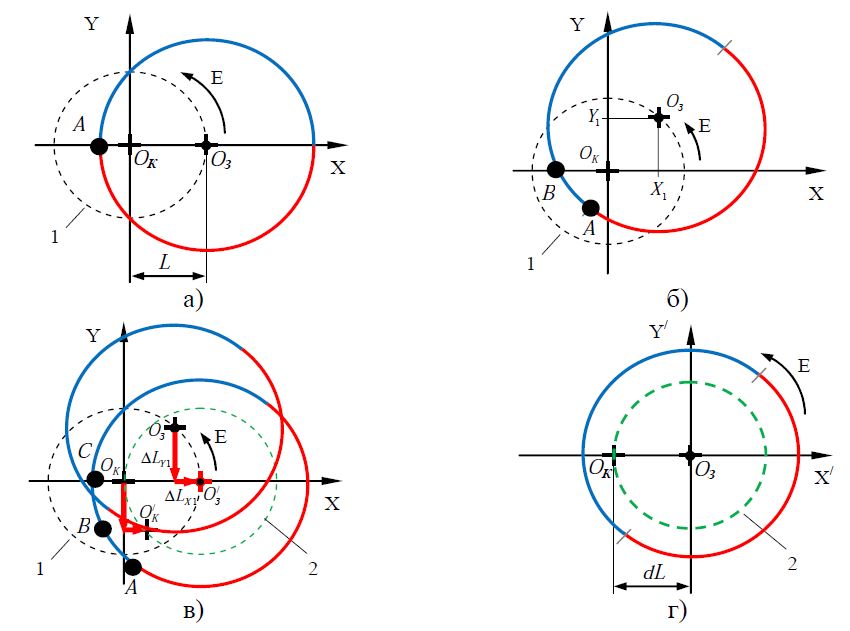

La máquina para el procesamiento láser de la fibra es una mesa motorizada, que proporciona el movimiento de la fibra en los tres ejes longitudinales X, Y, K y la rotación en los ejes E y W (Fig. 2).

Fig. 2 - Un dibujo explicativo del diagrama de instalación

Fig. 2 - Un dibujo explicativo del diagrama de instalaciónEl movimiento a lo largo de los ejes X, Y, K es proporcionado por el motor de engranaje de vapor, a lo largo de los ejes E y W, el motor. El motor es un motor paso a paso controlado por un controlador local - controlador (Toshiba TB6600HG). Las señales de entrada del conductor son dos señales de nivel TTL que proporcionan la dirección y la velocidad de rotación del motor paso a paso. La velocidad de rotación se establece por la tasa de repetición de pulsos rectangulares. El eje de salida del motor de cada uno de los ejes X, Y, K está rígidamente conectado a la caja de engranajes, lo que proporciona un cambio en el tipo de movimiento rotacional en la entrada a la traslación en su salida. El movimiento a lo largo de los ejes X, Y, K está limitado en ambos lados por los sensores finales. El sistema de control de posición en cada eje está abierto. Los parámetros técnicos de los accionamientos de eje se presentan en la tabla. 1)

Tab. 1 - Parámetros técnicos de los ejes

El objeto de procesamiento es una fibra con un diámetro de 330 μm, que se fija en un dispositivo de sujeción: un cartucho (Fig. 2). El cartucho proporciona sujeción y rotación de la fibra.

La herramienta de procesamiento es un láser de CO2 con una longitud de onda de 11 micras.

Sección 3. Compensación de latidos

3.1 enunciado del problema

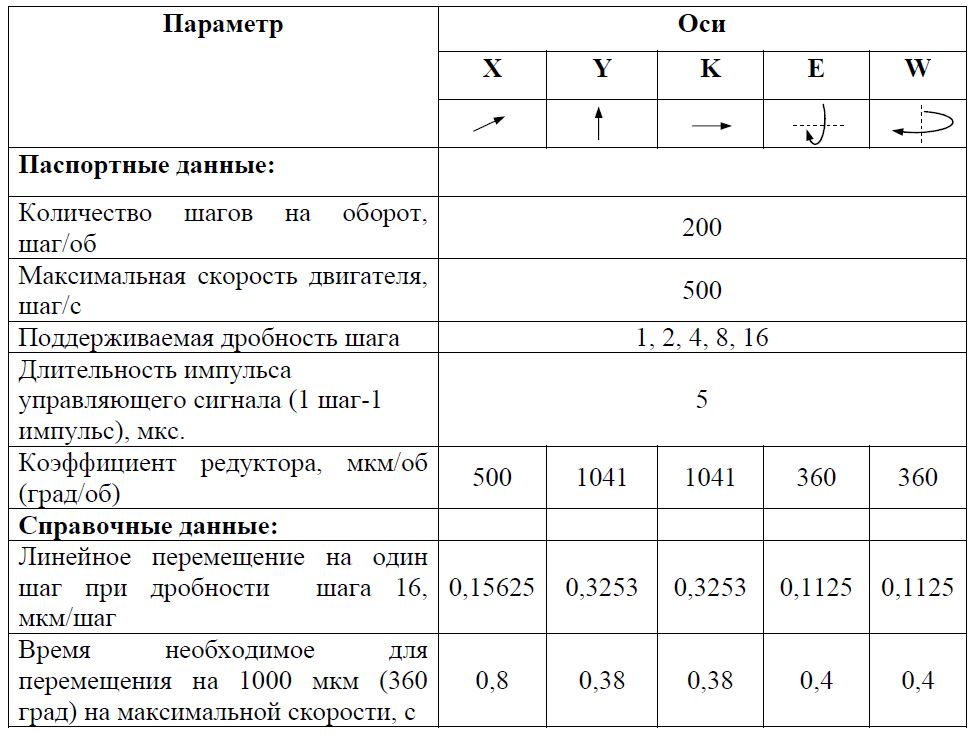

Al sujetar una pieza de trabajo: una fibra en el mandril de la máquina, su centro

obtiene un desplazamiento - L en relación con el centro del cartucho - punto

(centro del sistema de coordenadas). Este desplazamiento tiene un significado diferente para cada dispositivo. Al girar la figura 4a, el centro de la fibra

describe un círculo de radio L: la cantidad de desviación. La tarea es reducir la cantidad de latidos del corazón.

Fig. 4 - La ubicación relativa del eje del cartucho y la fibra fija durante la rotación: a) la cantidad de desviación al fijar la muestra en el cartucho de la máquina; b) rotación del cartucho en 45 grados en un paso del motor; c) la introducción de enmiendas correctivas a la posición del eje del cartucho; g) el movimiento del eje del cartucho con respecto al eje fijo de la fibra con compensación para cada paso del motor.

Fig. 4 - La ubicación relativa del eje del cartucho y la fibra fija durante la rotación: a) la cantidad de desviación al fijar la muestra en el cartucho de la máquina; b) rotación del cartucho en 45 grados en un paso del motor; c) la introducción de enmiendas correctivas a la posición del eje del cartucho; g) el movimiento del eje del cartucho con respecto al eje fijo de la fibra con compensación para cada paso del motor.3.2 Principio de la solución propuesta

Considere el movimiento de la fibra en el plano.

cuando gira alrededor del eje del cartucho - punto

.

Deje que en el momento inicial el eje de la pieza de trabajo sea un punto

está ubicado en el eje X y tiene coordenadas (L, 0) y el rayo láser golpea la superficie de la fibra en el punto A (Fig. 4a).

Para mayor claridad, realice la rotación del cartucho en ángulo

en un paso del motor (Fig. 4b). En este caso:

- punto

obtiene las coordenadas

;

- la proyección del valor de desviación L en los ejes X e Y tomará valores

,

;

- el rayo láser se mueve a lo largo de la superficie de la fibra hasta el punto B.

Cuando la fibra se gira para compensar la cantidad de desviación, necesitaremos devolver las coordenadas del punto

a la posición inicial con coordenadas (L, 0). Para esto, es necesario hacer correcciones correctivas a la posición del punto del cartucho a lo largo de los ejes X e Y de la Fig. 4c por el tamaño de proyección

,

. Estas correcciones correctivas se realizan debido a los motores paso a paso de los ejes X, Y. En este caso, el punto

nuevamente tendrá las coordenadas originales (L, 0), y el rayo láser llegará al punto C de la superficie de la fibra.

Durante la rotación posterior, se requerirán nuevos movimientos correctivos del eje del cartucho. En este caso, el punto

el eje del cartucho se moverá alrededor del círculo 2 (Fig. 4d). El valor del radio del círculo 2 es igual a la cantidad de golpes L. Con esta solución del problema, el eje de la fibra está en relativa inmovilidad en relación con su eje, y el eje del cartucho se mueve alrededor de la circunferencia, por lo que consideraremos la rotación de la fibra en el plano

relativo al punto

moviendo el sistema de coordenadas para esto (Fig. 4d).

3.3 Justificación matemática de la solución propuesta.

El principio considerado de compensación de golpes supone la presencia de valores conocidos de movimientos correctivos.

,

(incrementos de agotamiento) del cartucho en cada paso (i + 1) del motor paso a paso durante la rotación de la guía de luz. Para determinarlos, consideramos la figura 5.

Fig. 5 - Valores de proyección durante la rotación de la fibra óptica con respecto al eje del cartucho en sentido antihorario (dirección positiva)

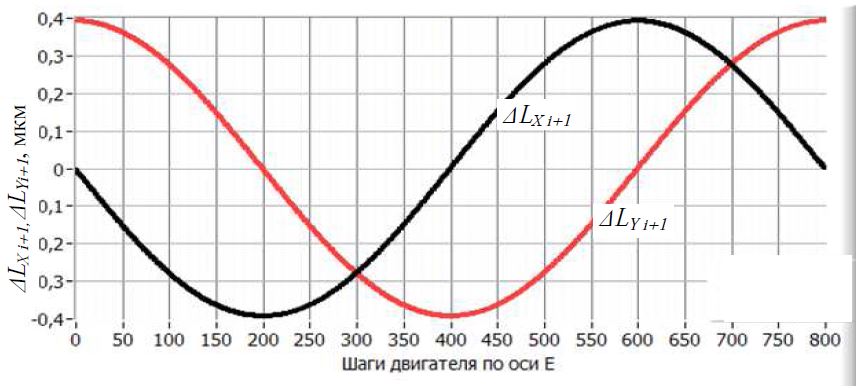

Fig. 5 - Valores de proyección durante la rotación de la fibra óptica con respecto al eje del cartucho en sentido antihorario (dirección positiva)En cada próximo paso del motor paso a paso, el eje de rotación E recibirá incrementos debido al latido L:

donde estan las coordenadas

se determinan a partir de la geometría de desplazamiento (Fig. 5):

Vista gráfica del cambio incremental

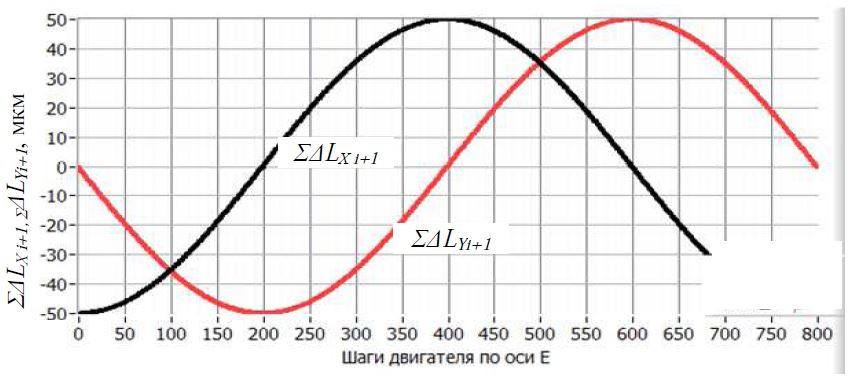

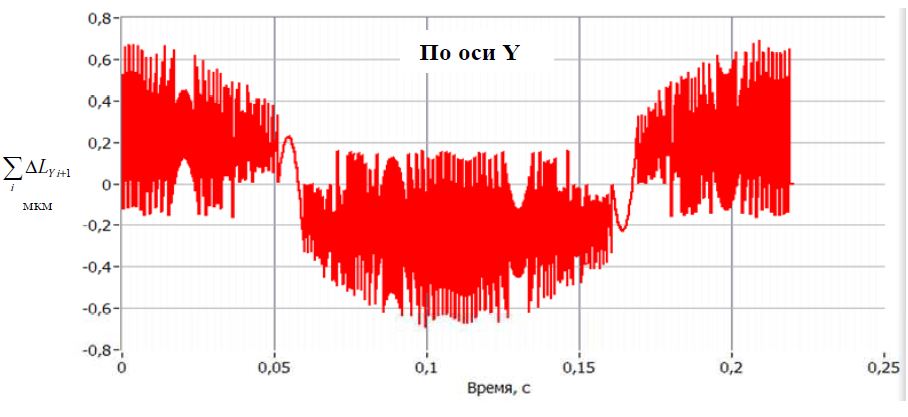

para cada paso i al girar en sentido antihorario (la fraccionalidad del paso en E = 4) con un latido de 50 μm se muestra en la figura 6.

Fig. 6 - Cambio en los valores de las proyecciones (desplazamientos) para cada paso del motor a lo largo de los ejes X e Y causados por el latido cuando la fibra óptica gira 360 grados en sentido antihorario (fraccionalidad del escalón a lo largo de E = 4) al latir 50 micras.

Fig. 6 - Cambio en los valores de las proyecciones (desplazamientos) para cada paso del motor a lo largo de los ejes X e Y causados por el latido cuando la fibra óptica gira 360 grados en sentido antihorario (fraccionalidad del escalón a lo largo de E = 4) al latir 50 micras.En ausencia de compensación, integración numérica bajo las condiciones iniciales correspondientes para expresiones

dará la proyección actual en el eje de la Fig. 7

Fig. 7 - Proyecciones actuales de los desplazamientos para cada paso del motor a lo largo de los ejes X e Y debido al latido cuando la fibra se gira 360 grados en sentido antihorario (fraccionalidad del escalón en E = 4) al latir L = 50 μm.

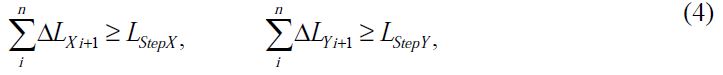

Fig. 7 - Proyecciones actuales de los desplazamientos para cada paso del motor a lo largo de los ejes X e Y debido al latido cuando la fibra se gira 360 grados en sentido antihorario (fraccionalidad del escalón en E = 4) al latir L = 50 μm.En el proceso de rotación, con la acumulación de la cantidad de golpes más que la magnitud de la acción de control debe sufrir su compensación. Esto refleja la siguiente condición:

donde

- el valor del desplazamiento lineal a lo largo del eje X en un paso del motor:

- la cantidad de desplazamiento lineal a lo largo del eje Y en un paso del motor.

La condición (4) se puede modificar para obtener un error menor en la compensación de la excentricidad.

En presencia de pulsos compensadores, los desplazamientos totales

,

disminución - Fig.8.

Fig. 8

Fig. 8 - Cambiar la cantidad de desplazamiento

a lo largo del eje X durante la rotación a lo largo del eje E mientras se compensa la desviación. Runout L = 50 μm, ángulo inicial

= 0.

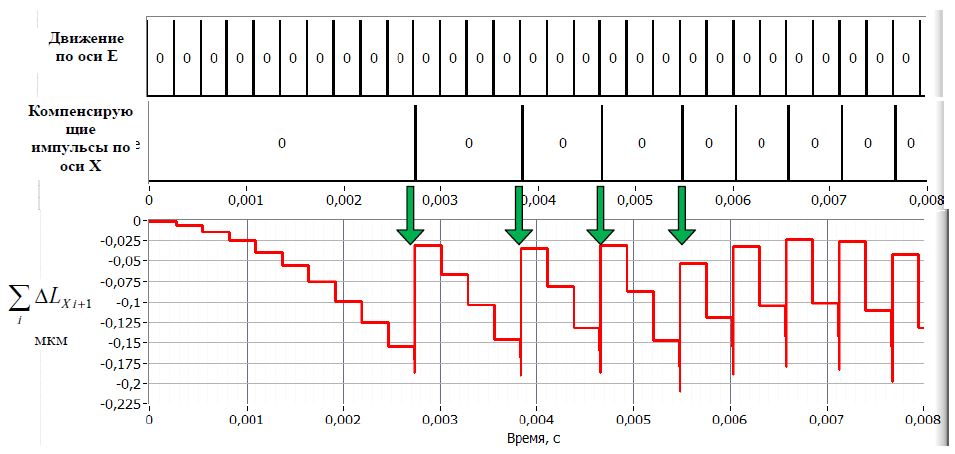

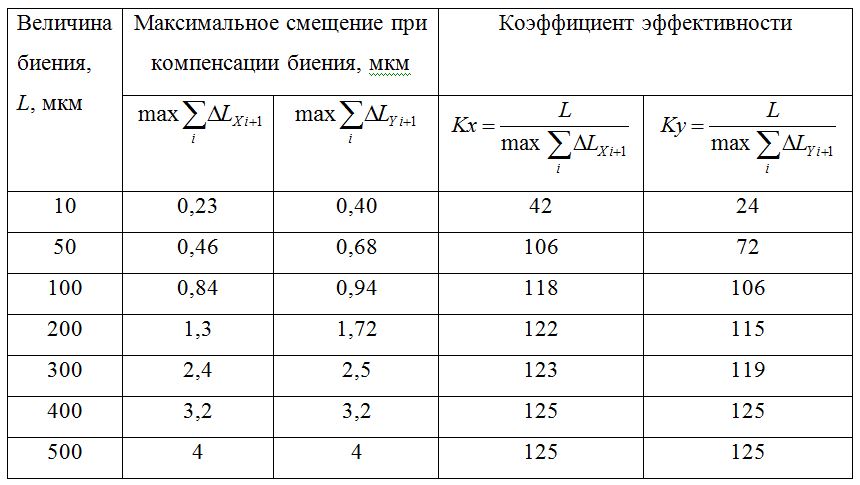

3.4 Evaluación de efectividad

La imagen general del proceso de compensación de latido con el valor L = 50 μm al encender

con el principio propuesto se presenta en la Fig. 9)

a)

b)

Fig. 9 - Los valores de los desplazamientos a lo largo de los ejes al compensar la desviación L = 50 μm por una revolución de la fibra: a) para el eje X, b) para el eje YSe propone evaluar la eficiencia de la compensación del latido mediante un coeficiente igual a la relación del desplazamiento máximo a lo largo del eje en el proceso de compensación con el valor de desviación de la Tabla 2.

Tab. 2 - Batir la eficiencia de la compensación

Desplazamientos máximos estimados

,

Los valores presentados de los latidos y el funcionamiento práctico de la instalación con el principio de compensación propuesto para los latidos mostraron la posibilidad de aplicar un alivio a la fibra utilizando radiación láser con suficiente precisión para un uso práctico.

Debe tenerse en cuenta que cuando se procesa la fibra con radiación láser con compensación por el agotamiento, el tiempo de una revolución de la fibra con respecto a su eje dependerá de la cantidad de agotamiento y variará para cada tratamiento. Por ejemplo, con una paliza de 50 micras, el tiempo de un turno completo:

- sin compensación de desviación: 400 ms;

- con compensación de latido: 560 ms.

Este hecho debe tenerse en cuenta al ajustar el poder de la radiación láser.

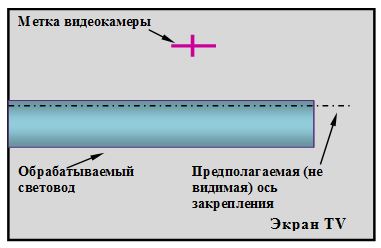

Sección 4. Determinación de la desviación

Para implementar el principio presentado de compensación de golpes, es necesario conocer su valor - L. Se propone determinar la cantidad de golpes por el sistema de video vigilancia (cámara de video 1 en la Fig. 1). En la fig. 10. Se presenta esquemáticamente un formulario de video de una cámara de video.

Fig. 10 - Ubicación arbitraria de la fibra fija en la pantalla del monitor

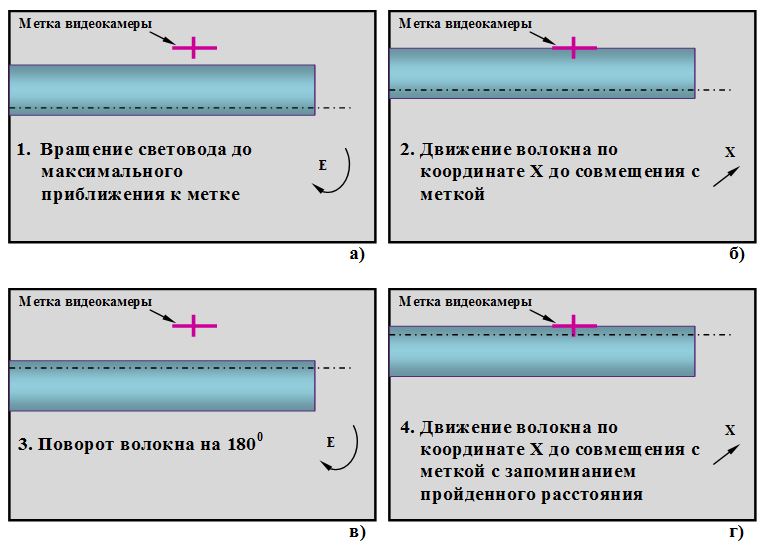

Fig. 10 - Ubicación arbitraria de la fibra fija en la pantalla del monitorPara determinar el valor de agotamiento, es necesario realizar los siguientes pasos en el orden indicado:

- gire la fibra (eje E) a la aproximación máxima a la marca en la pantalla (Fig. 11a);

- mueva la fibra a lo largo de las coordenadas del eje X hasta que se alinee con la marca (Fig. 11b);

- rotar la fibra (Fig. 11c);

- realice el movimiento de la fibra a lo largo de las coordenadas del eje X para alinearlo con la marca recordando la distancia recorrida R (contando el número de pulsos de movimiento del motor paso a paso) fig. 11g;

- calcule el valor de agotamiento L = R / 2.

Fig. 11 - Etapas para determinar la cantidad de desviación de la fibra

Fig. 11 - Etapas para determinar la cantidad de desviación de la fibraSección 5. Conclusión

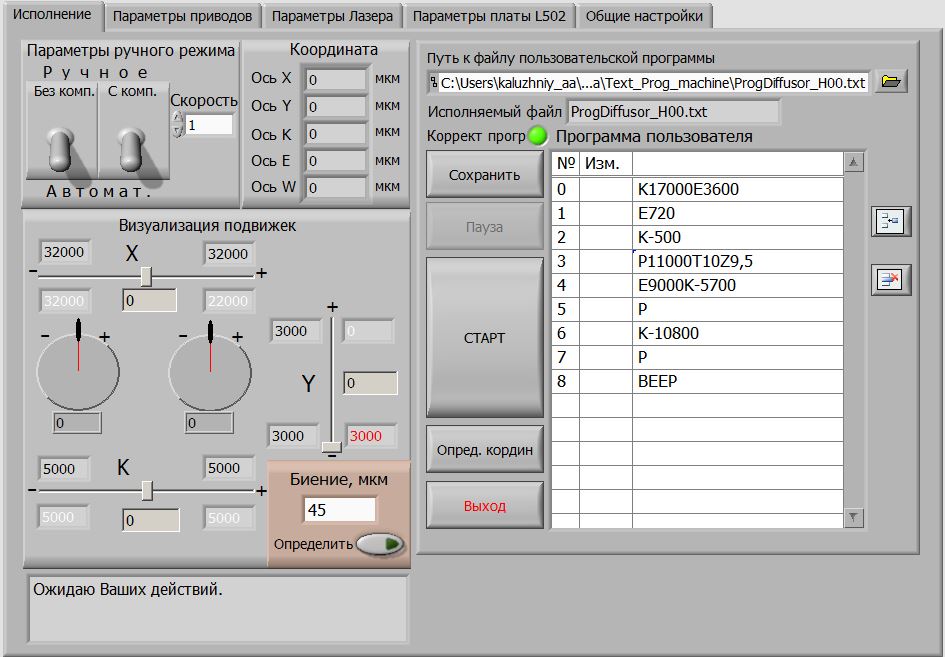

El principio de compensación de golpes propuesto se implementa en la plataforma de software LabVIEW de National Instruments, se ha probado, implementado y ha demostrado su efectividad (Fig. 12).

Fig. 12 - Panel frontal del programa

Fig. 12 - Panel frontal del programa