Esta es una parte superior del rotor tan fuerte, de pie en la brecha del circuito eléctrico en la entrada al centro de datos. Está girando constantemente. Si apaga la energía, entonces por inercia asegura la continuidad de la energía antes de arrancar el motor diesel. La energía sin conmutación se restablece nuevamente. Desarrollamos rodamientos allí, y decidimos cambiarlos un poco.

La práctica moderna es tal que los edificios se construyen teniendo en cuenta el hecho de que habrá una reserva en términos de suministro de energía, en nuestro caso es DDIBP. Ya teníamos un

centro de datos subterráneo y, por lo tanto, el reemplazo fue muy emocionante.

Por ejemplo, la tarea del conocimiento de la física.

Aquí, un acoplador está montado en el eje. Está adyacente al eje con tanta fuerza que no hay forma de quitarlo.

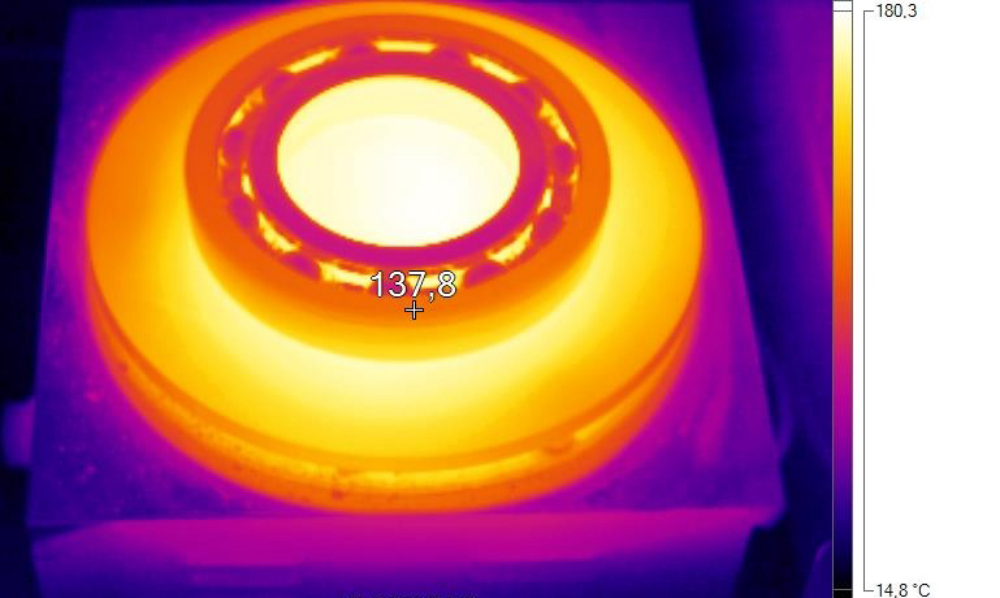

Llamamos a un tipo especial con un cinturón de soldadura negro, cuya tarea era MUY RÁPIDAMENTE calentar este acoplamiento. Era importante que el acoplamiento se calentara tanto como fuera posible, mientras que el eje permanecía frío y, por lo tanto, para un mejor control, observamos este proceso a través de una cámara termográfica. Paralelamente al trabajo térmico, se aplicó una prensa hidráulica de 10 toneladas entre el eje y el acoplamiento, y en algún momento logramos "arrancarlo" y luego retirar este acoplamiento. Reemplazar el embrague fue mucho más fácil. Poco a poco lo calentamos hasta 200 ° C y lo pusimos en el eje.

En general, es mejor que le cuente primero sobre el trabajo de las personas que sirven a estos procesadores frágiles en sus centros de datos.

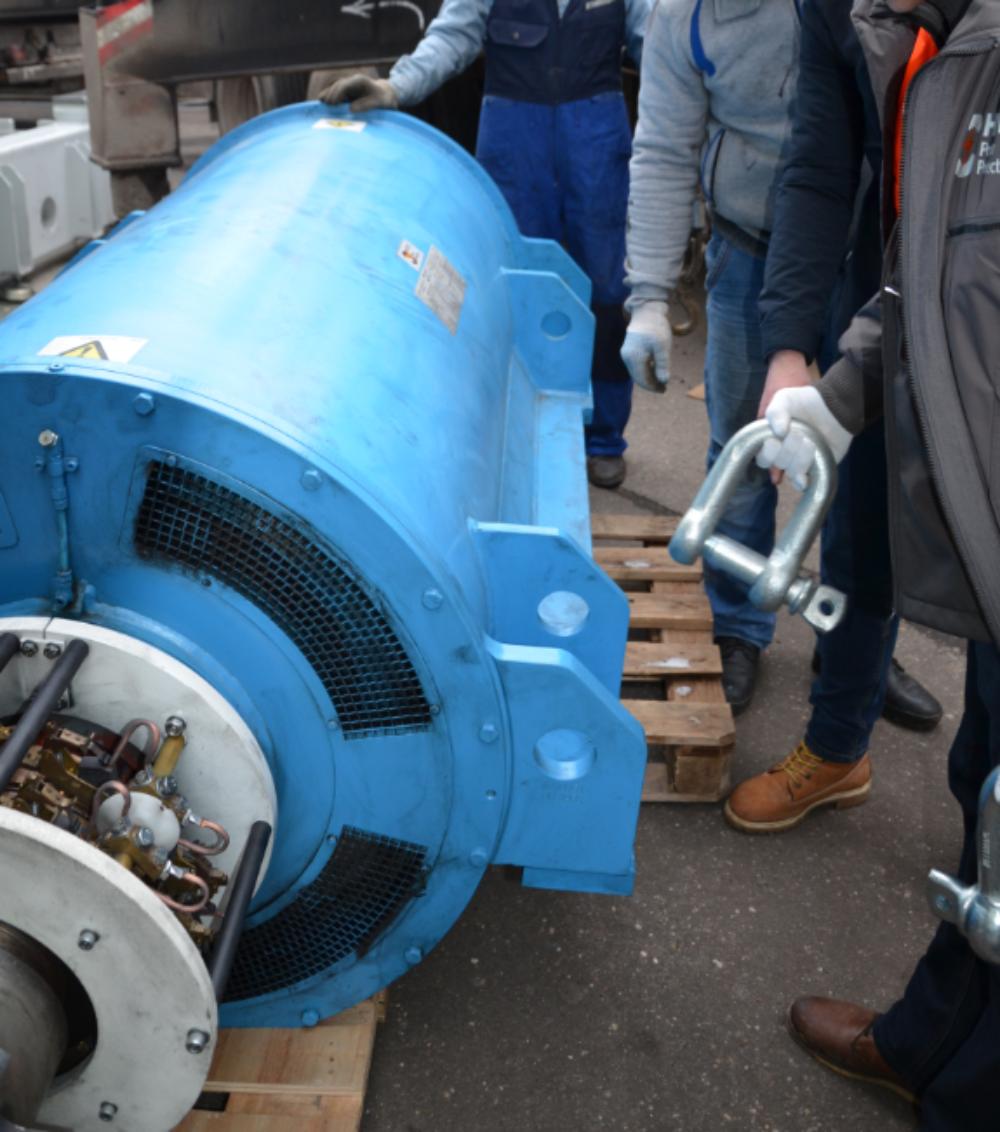

Primero, la vista general de la instalación:

La historia comenzó simplemente: se llevó a cabo el mantenimiento estándar, en cuyo marco se realizó una prueba de vibración en los puntos de control. Nos dimos cuenta de que la vibración está por encima de la norma. Por recomendación de Haitek, decidieron cambiar el módulo de unidad en una de las instalaciones. Esto es importante y crítico para nosotros: incluso capacitamos a los luchadores para algo y compramos equipo adicional. Medimos todo. Vimos cómo el automóvil se acerca al nivel cuando es necesario cambiar los cojinetes.

Las vibraciones indican que el consumible principal (rodamientos) se está desgastando. Vemos que pronto será necesario cambiar los rodamientos, e iniciamos estos trabajos. Vamos a hablar con alta tecnología. El vendedor dice: muchachos, alguien no entendió algo, pero es técnicamente imposible cambiar los rumbos en el acto. Esto requiere tecnología espacial. Todo esto se debe al análisis del rotor. Necesitamos una pieza de elevación exacta: necesitamos mover el rotor a lo largo de un canal estrecho sin golpear nada. Esto se hace solo en la fábrica. Dicen que la única opción para someterse a un reemplazo es cambiar completamente el módulo.

Estuvimos muy felices

Si tuvimos pesadillas en el servicio del centro de datos, el reemplazo del módulo central del DDIBP quedó en segundo lugar. Al principio hubo un terremoto, seguido de quedarse dormido por el terremoto. Los terremotos en Moscú generalmente no lo son.

El hecho es que el módulo está en el medio. Toda la máquina en la cantidad de 20 toneladas. De estos, 2 módulos en los bordes de aproximadamente 7 toneladas (diesel y generador). En el centro hay un disco. Los rodamientos están en el disco. Necesita ser sacado, como una zanahoria del jardín, y poner otro de lo mismo. Las condiciones restringidas no son la palabra correcta. Como dije, por lo general, los edificios se construyen para tales máquinas, y arrastramos a las existentes.

Los diseñadores incluso entonces dijeron que el servicio en teoría es posible.

Luego escuchamos solo "quizás", pero no "en teoría". Ahora teníamos que cerrar esta pequeña brecha entre la realidad y la abstracción.

El resultado: es necesario hacer malabarismos con piezas de hierro de 5 a 7 toneladas. Y no los rompas a ellos ni a las paredes. Si hay una opción de qué romper, una pared o una pieza de hierro, es mejor hacerlo. Los mecanismos de elevación no encajan de ninguna manera. Aquí está nuestro artilugio con un diagrama donde las partes son visibles:

Proceso paso a paso:

1. Desmontaje de dos instalaciones de accionamiento y generador.

2. Exportación, aparejo, carga de lo viejo.

3. Aparejo nuevo a un nuevo rellano.

4. Conexión al motor, instalación del acoplamiento, alineación del eje, conexión al generador y lo mismo.

Bueno vamos

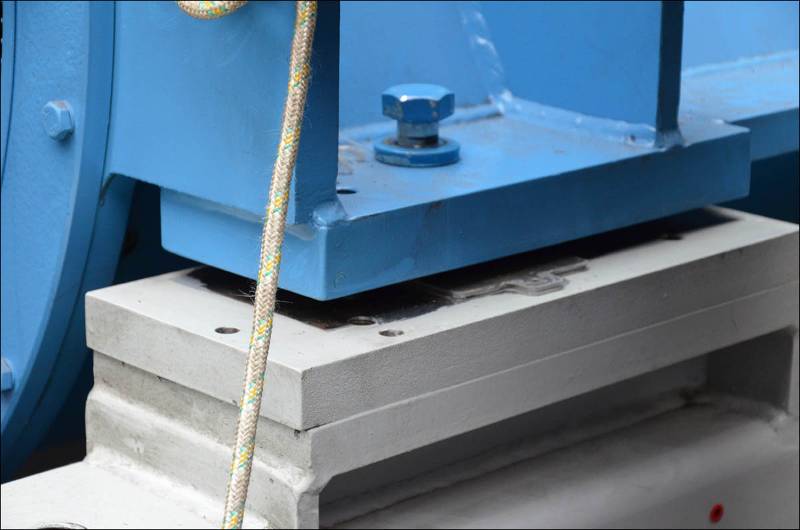

Aquí llevamos con interés el viejo disco. Lo pusieron en una "cuna" especialmente diseñada, y comenzaron a cargarlo como una máquina de escribir con una cuerda. Mientras se movía horizontalmente, todo salió bien. Hubo un problema con este ángulo, jugaron allí notablemente:

Aumento adicional del 15%. Arrastrado por un cabrestante, esfuerzo en un cabrestante - 1 tonelada:

Luego llegó un camión, cargamos un módulo con una grúa:

Entonces llegó uno nuevo. Tuvo que ser puesto en la misma "cuna" y asegurado. La fijación es importante: ya no podremos torcerla en la habitación, por lo que tuvimos que obtenerla exactamente como debería. Vea cómo nos divertimos golpeando la grúa:

El rábano picante de 6 toneladas debe penetrar exactamente en el agujero del sitio. Rosca exactamente debajo del tornillo, sin más o menos un milímetro. Esto se debe a que se necesita una precisión bastante alta en la parte inferior, en el momento de la conexión.

Si crees que en la era de los robots y los grandes datos es muy fácil resolver ese problema, estás profundamente equivocado. El operador de la grúa no es un robot y no puede automatizarse agitar una carga de 6 toneladas en una suspensión larga. En general, con la ayuda de la fuerza física y algún tipo de madre, lo hicimos. No tan rápido como quisieron, y no sin nuevas palabras largas, pero lo hicieron.

Por cierto, evalúe qué arete era:

Luego lo devolvimos todo:

Aquí hay un sensor de inclinación electromagnético (registrador de impactos). Carga y descarga: el batido máximo permitido es de 8 g, por lo que elegimos la grúa para que tuviera un arranque suave:

Aquí hay una habitación sin generador y sin unidad. Aquí debe arrastrar el módulo, colocarlo exactamente en el centro (los tres módulos están conectados por un eje) y volver a conectar todo:

Aquí, entonces, calentamos el rodamiento y observamos el proceso a través de la cámara termográfica:

Se calentaron hasta 200 grados, luego los pusieron en guantes especiales. Por un tiempo, el infierno sucedió allí. Los bomberos estaban cerca, esperando que todo se incendiara, pero realmente los decepcionamos.

El eje está perfectamente pulido, por lo que lo cubrimos con trapos todo el tiempo para no rayarlo. La carcasa también se aferra a la fábrica, pero Vitaly (un ingeniero del proveedor HiTech) es un gurú tan grande que hizo todo con sus propias manos.

En complejidad, así es como llenar la cara de Chuck Norris. Porque con tus propias manos es muy difícil centrar adecuadamente una pieza de 250 kg.

Por supuesto, la alineación del eje al final resultó ser áspera. Para que la máquina funcione, debe ser perfecta. Por lo tanto, después del montaje, otro equipo (con ropa limpia, sin cejas quemadas, lleno de fuerza y feliz con la vida) que usa Rotelling (herramienta especial) completó todo en la puesta en marcha. Como resultado, las tres partes de la máquina se alinearon perfectamente.

Resumiendo y cerrando:

Con la excepción, es importante medir la resistencia de aislamiento y garantizar su suficiencia. Ahora 550 megaohmios, más que suficiente. Hay mucho polvo, se atasca: en nuestra práctica, en otro centro de datos, casi estaba a punto de averiarse en una de las máquinas.

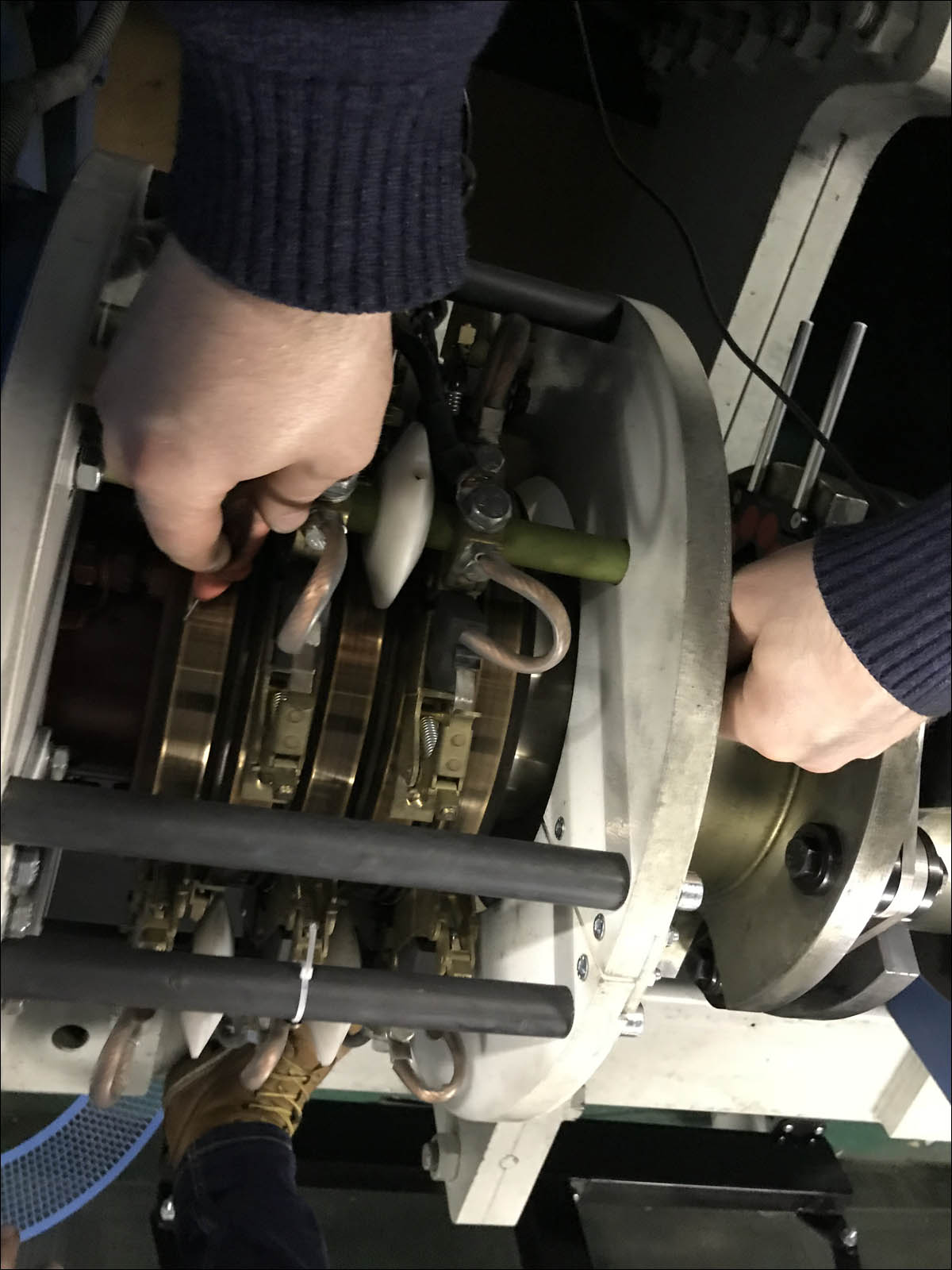

Y aquí están los pinceles:

Aquí la medición de resistencia en el mecanismo de anillo colector. Hay una ejecución sin escobillas, pero tenemos una tradicional. Un automóvil con cepillos es más fácil de diagnosticar y predecir. Los cepillos de grafito se presionan contra el anillo colector, porque el grafito es un conductor y es suave, es decir, no raya el anillo de contacto giratorio. En funcionamiento, el cepillo debe presionarse con toda su área de sección transversal hasta el anillo deslizante, y posteriormente se forma una capa oscura en el anillo de contacto, la llamada pátina. La capa de pátina reduce la fricción del cepillo en la superficie del anillo deslizante, lo que aumenta su vida útil.

Resultado:

Eso es todo, en realidad.

Referencias