Luise Robot en Airbus

Luise Robot en Airbus"Nunca automatizaremos la industria aeronáutica de la misma manera que la industria automotriz, debido al costo de producción", dijo una vez Jeff Camphouse, portavoz de KUKA Systems Aerospace Group. "Los procesos individuales, como la perforación y fijación de piezas, que son muy caros en la industria aeronáutica, pueden automatizarse para bajar los precios y mejorar la calidad".

Pero incluso la robotización de procesos individuales trae beneficios a las aerolíneas, al tiempo que hace que los aviones sean más confiables y duraderos. Para asegurarnos de esto, seremos transportados a las plantas de Airbus y Boeing.

Sobre rentabilidad: industria aeronáutica y automotriz

Hablando de robótica, es imposible ignorar la industria automotriz. Después de todo, el primer robot industrial

apareció en la fábrica de General Motors, y hoy las compañías automotrices son líderes en el ritmo de la automatización. Según la investigación de IFR (Federación Internacional de Robótica), en la República de Corea, Canadá, Estados Unidos y varios países europeos grandes, la mayoría de los robots se dedican a la industria automotriz. Las entregas de trabajadores mecánicos están en constante crecimiento y, a fines de 2015, se

acercaban a las 100 mil unidades por año.

Hay varias razones por las que tantos robots trabajan precisamente en el ensamblaje de automóviles.

En primer lugar, los estándares de producción de máquinas de todas las clases están en constante crecimiento. Esto está influenciado por las solicitudes de los clientes y los requisitos de seguridad. Por lo tanto, los fabricantes están introduciendo tolerancias más estrictas para piezas y estándares más estrictos para costuras y agujeros.

En segundo lugar, la competencia en la industria automotriz es feroz, por lo que es importante que las empresas reduzcan los defectos: esto reduce el costo de producción.

En tercer lugar, las fábricas de automóviles producen automóviles en grandes cantidades. Por ejemplo, Tesla vendió 29,870 autos en 2017. Volkswagen estableció un récord mundial: 10,74 millones de automóviles. Por lo tanto, la automatización en las empresas automotrices vale la pena rápidamente. En la industria automotriz, los robots se usan donde la alta precisión es importante (al ensamblar motores y cuerpos) o en áreas peligrosas de producción: en una máquina de inyección, en líneas de soldadura.

En la industria aeronáutica, los volúmenes de producción son significativamente más bajos. Por ejemplo, Airbus entregó 718 aviones en 2017. Y el período de recuperación de la innovación, respectivamente, es más largo. Pero la robotización también tiene potencial, porque ayuda a hacer que los aviones sean más confiables.

Airbus

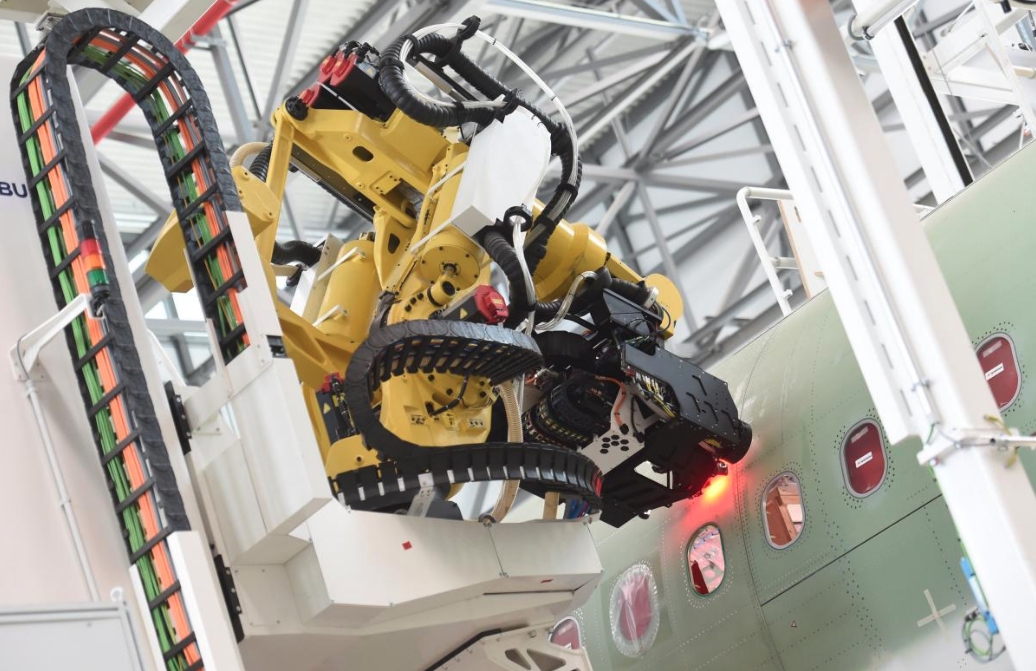

Luise Robot en la fábrica de Airbus

Luise Robot en la fábrica de AirbusLa automatización es parte del programa a largo plazo de Airbus, que se anunció por primera vez en 2015. Según el sitio web oficial de la compañía, los principales esfuerzos de hoy están destinados a introducir

robots colaborativos que puedan trabajar codo a codo con las personas: Airbus declara ambiciosamente que esto producirá una "revolución en la fabricación de aviones".

Se planea introducir nuevas soluciones anualmente. Entonces, en 2015, aparecieron pequeños robots con ruedas en la línea de producción, que pueden moverse dentro del cuerpo del avión en construcción de manera segura para las personas que trabajan allí. Y en mayo de 2016, Airbus, en colaboración con el Laboratorio Conjunto de Robótica con sede en Tokio, lanzó un nuevo proyecto: el desarrollo de un robot humanoide colaborativo. Se supone que podrá realizar diversas tareas técnicas y trabajar junto con personas en espacios limitados, por ejemplo, dentro del fuselaje.

El proyecto para el desarrollo e implementación de androides está diseñado para 10-15 años. Los pequeños robots colaborativos pueden ser más rentables para la industria aeronáutica que los manipuladores industriales, porque son más versátiles.

Uno de los robots Joint Robotics LaboratoryEn junio de 2018, dos robots industriales aparecieron en la planta de Airbus en Hamburgo: Luise y Renate. Estos son manipuladores en un chasis móvil. Operan en la línea de montaje del A320 más vendido; su función es perforar agujeros en las partes del fuselaje para su posterior montaje. No por delante de las personas en velocidad, los robots son más precisos y ergonómicos.

Luise y Renate son parte de la nueva línea de ensamblaje: en él, partes del fuselaje son transportadas no por grúas, sino por plataformas especiales. Luego se combinan y se alinean perfectamente usando un láser, después de lo cual los robots comienzan a perforar. La compañía no excluye que las mismas líneas de ensamblaje puedan aparecer en las plantas de Airbus en otras ciudades.

Airbus también colabora con

KUKA : en 2016, una compañía que fabricaba robots industriales entregó una preocupación de aviones para transportar piezas de aviones. Las plataformas automatizadas Kuka omniMove transportan partes del fuselaje que son difíciles de mover por grúas debido a su peso y dimensiones. Las plataformas se pueden ensamblar en "composiciones", por lo que son fáciles de adaptar a partes de diferentes longitudes.

Para evitar el descontento de los trabajadores, Airbus enfatiza que los trabajadores mecánicos no reemplazarán a las personas y no los privarán de sus trabajos, sino que solo realizarán tareas rutinarias y físicamente difíciles: taladrar, sujetar, sellar, trabajar con objetos pesados en movimiento.

Boeing

Boeing, el principal competidor de Airbus en el escenario mundial, también introdujo varios robots en sus fábricas y anunció que había nuevos proyectos por delante. Pero la aerolínea estadounidense sigue su propio camino y no invierte en el desarrollo de nuevos robots, sino que utiliza la experiencia de compañías robóticas conocidas.

El socio clave de Boeing es KUKA Systems North America LLC; La aerolínea también colabora con Fanuc y Electroimpact Inc.

Desde 2015, la fábrica de Boeing en Everett (Washington) ha estado operando una línea de ensamblaje única para los cascos de los aviones donde trabajan los robots KUKA: ensamblan secciones de fuselaje utilizando remaches. Tradicionalmente, este trabajo fue realizado por personas, pero para una persona, la instalación de remaches está asociada con grandes cargas de choque en las manos, porque se requieren hasta 50,000 sujetadores para cada fuselaje. Y también necesita rotar los detalles del cuerpo del avión para que sea conveniente trabajar con él. Los manipuladores de KUKA pueden realizar el mismo trabajo con un fuselaje estático, ya que funcionan en conjunto: uno instala y desata los sujetadores, y el otro, dentro de la caja, actúa como un yunque. Los carros automáticos Kuka omniMove también operan en esta instalación.

Electroimpact Inc es otro socio importante de Boeing. La compañía produce robots que pueden perforar agujeros e instalar hardware; Su característica es de una precisión excepcional: una desviación de no más de 0,25 mm. Además de Boeing, los clientes de Electroimpact Inc incluyen Northrop Grumman, Bombardier, Embraer y Xi'an Aircraft Company Limited (los cuatro también fabrican aviones). Electroimpact Inc. también utiliza robots en la producción de materiales compuestos para la industria aeroespacial: los sistemas de colocación automatizada de fibra robótica Las células colocan las fibras en la dirección correcta para dar resistencia al material.

Los robots Boeing

Fanuc se utilizan para perforar, remachar, revestir y pintar, soldar estructuras de aluminio y pulir. Pero una de las áreas más críticas de su aplicación es el sellado. Los dispositivos de tamaño mediano, como el Fanuc M-710iC, utilizan la visión artificial para encontrar defectos en las soldaduras y aplicar sellador.

El robot FANUC P-350iA / 45 pinta el fuselajeLos brazos mecánicos también son utilizados por Spirit AeroSystems, un proveedor de componentes para Boeing. En las empresas de la compañía, los robots se dedican a operaciones de pintura, revestimiento, perforación y carga. "Hace solo cinco o diez años, solo había una automatización en la industria aeroespacial: específica del usuario", dijo Curtis Richardson, especialista técnico asistente en Spirit AeroSystems. "Pero hoy la tendencia de la industria es la robótica industrial". Un ejemplo sorprendente es la perforación de la cabina, que anteriormente tenía que hacerse manualmente: se perforan agujeros en la piel interior para suprimir el ruido del motor. Pero ahora Spirit AeroSystems utiliza un brazo robótico para este propósito, que se adapta perfectamente a la forma compleja del producto.

Boeing decidió dar un paso más en la robótica que sus competidores. Recientemente, la división de investigación del aerogiant estadounidense, Boeing Research & Technology (BR & T), ha patentado una fábrica de fuselaje totalmente automatizada. Al mismo tiempo, tanto los robots como las partes del cuerpo de la aeronave se moverán durante el proceso de producción. Hasta ahora, el trabajo en la construcción de esta planta no se ha iniciado, pero la patente sugiere que la compañía está totalmente equipada.

Más información sobre robots y alta tecnología en robo-hunter.com .