Buen dia a todos ! Compañía

3Dtool contigo . Hoy obtendremos algo de experiencia de nuestras túnicas blancas y la compartiremos con usted. Tal vez alguien ya practica tales trucos, pero tal vez sea útil para alguien.

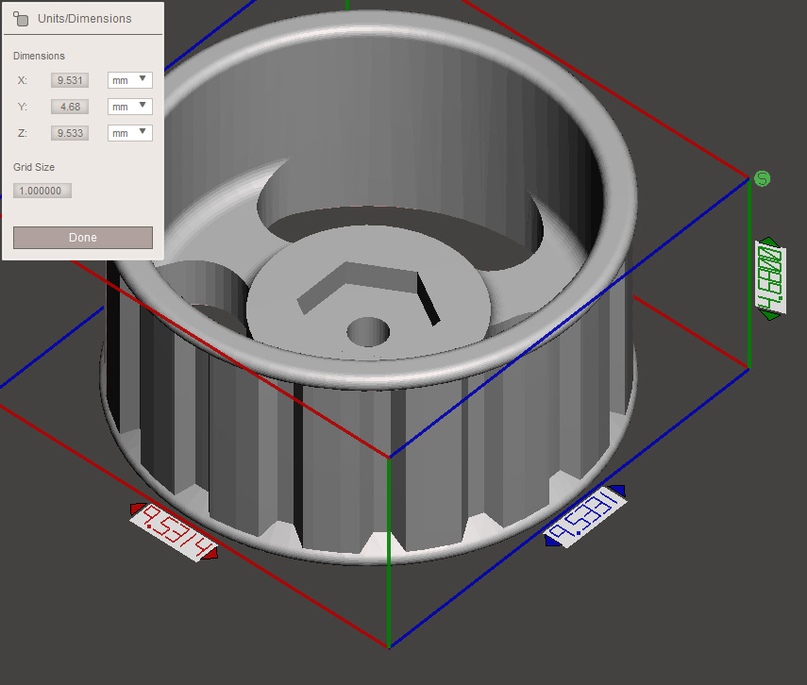

Una vez que la tarea se configuró para imprimir en una impresora 3D

Hercules Strong 17, un disco para automóvil con un diámetro de

9,5 mm , una boquilla con un diámetro de

0,3 mm , plástico

ABS y

PLA .

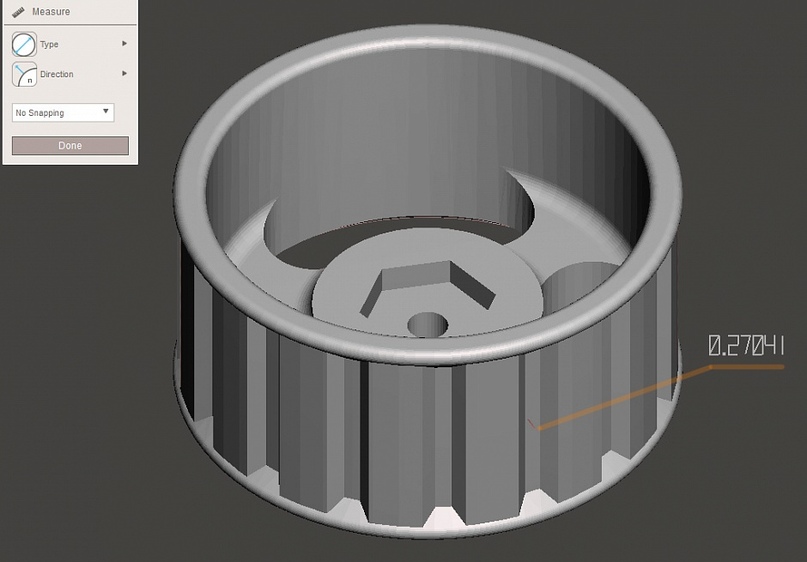

¿Qué puedo pensar? Rápidamente escalamos la rueda ya popular que había visto las lluvias de Amsterdam y recibió un parámetro muy inesperado. El grosor de la pared era de

0.27041 mm , y esto es ligeramente menor que el diámetro de la boquilla que está instalada en la impresora, así que ... "¡Vaya!".

Se decidió que solo cambiar la boquilla a

0.2 es para los débiles.

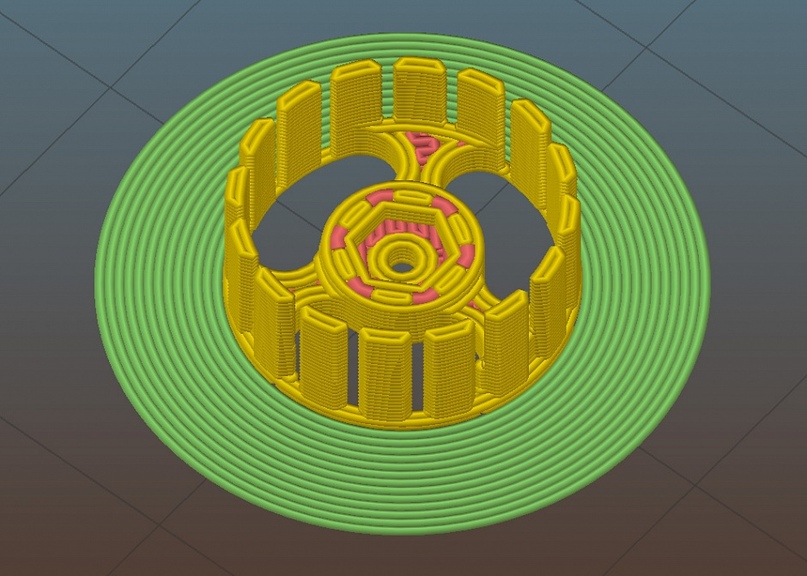

Si calculamos el código en la configuración estándar para una boquilla con un diámetro de

0.3 mm , obtenemos el siguiente resultado:

Slic3r no nota las paredes, cuyo grosor es menor que el ancho de extrusión, en el tope se obtienen agujeros.

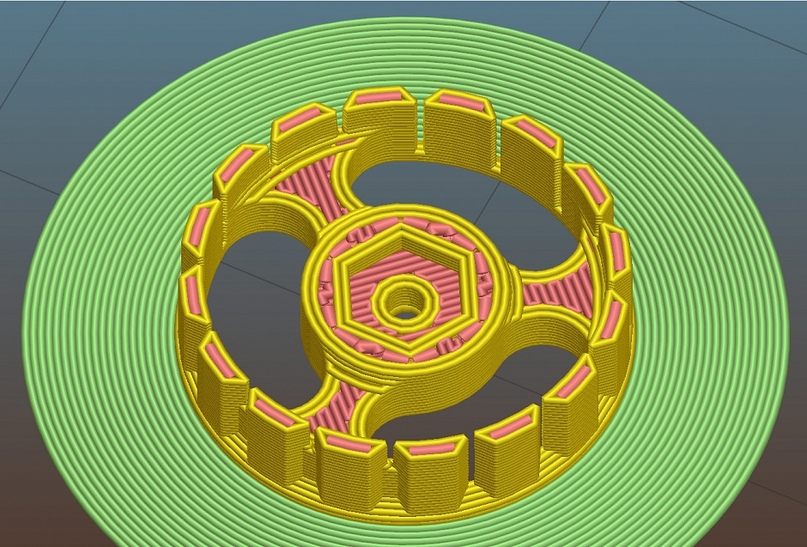

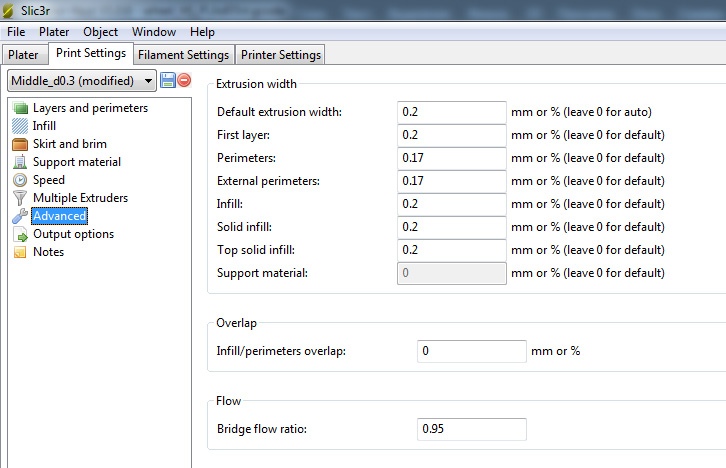

Como especialistas normales, lo primero que viene a la mente es cambiar el ancho de la extrusión. Cambio en

0.2 mm .

Dice que sí, una libra de inutilidad, un gramo del resultado. Y aquí comienza el crimen: cambiaremos el ancho de extrusión en los perímetros en

0.17 mm .

Slic3r

Slic3r (como menor respetuoso de la ley) colocado a lo largo de un perímetro a ambos lados de la pared en aquellos lugares donde había huecos.

El parámetro

Superposición está deshabilitado. La activación de este parámetro permite que los perímetros y el relleno se suelden más densamente juntos, debido al hecho de que

Slic3r agrega más plástico al ancho de extrusión (dependiendo del valor establecido en la

superposición ). Todo está apretado con nosotros en los perímetros + una capa de

50 micras , si activa la

superposición , obtendrá desbordamientos.

Temperatura

TemperaturaAl imprimir tales bagatelas, la extrusora siempre está por encima de la pieza. El bajo valor del ancho de extrusión no permite aumentar la velocidad más de

15-20 mm / s , para evitar la rotura de extrusión y los "agujeros de queso". Por lo tanto, es probable que se sobrecaliente la pieza. Nadie quiere sacar líquido de la mesa. Por lo tanto, reducimos la temperatura de la extrusora a

185-190 grados (PLA BF), el soplador está configurado al

80% de potencia.

Para

ABS . Bajamos la temperatura a

210 grados , activamos el flujo de aire en un

5% .

ResultadoSería ingenuo contarlo, y usted cree en todas las historias anteriores, sin mostrar las partes impresas. Veamos el resultado.