Probablemente todo el mundo sabe que los grandes camiones mineros tienen una transmisión electromecánica (desde 1968): ICE gira un generador, la energía de la que se acciona los motores de tracción en las ruedas traseras del camión volquete. En Internet puede encontrar muchos artículos de revisión y "pruebas de manejo" de estas máquinas, pero generalmente se omiten muchos detalles técnicos. Esta serie de artículos se escribirá de adentro hacia afuera, en nombre de los desarrolladores de la transmisión eléctrica: cómo la desarrollamos, en qué controladores, en qué motores, cómo depurar y arrancar el automóvil. También estamos listos para responder sus preguntas en los comentarios. Interesante? Bienvenido a cat.

¿Por qué eléctrico?

Nos dedicamos a una máquina con una capacidad de elevación de 90 toneladas. No es el más grande (hay 450 toneladas), pero no el más pequeño (hay 30 toneladas). ¿Por qué estos camiones volquete funcionan con una transmisión electromecánica, pero no con una hidromecánica? Resulta que con el aumento de potencia, cada vez es más difícil hacer que la mecánica y la hidráulica sean confiables, simples y con buena eficiencia. Hay problemas de diseño.

Además, con el aumento de la masa, el problema de los frenos es cada vez más grave. En una transmisión eléctrica, es muy simple disipar la energía de frenado en las resistencias de freno y expulsar el calor con los ventiladores. Si en un camión volquete de este tipo se frena con frenos mecánicos, entonces habrá 500 metros de frenos, y dado que los autos trabajan en minas a cielo abierto con descensos largos, el problema de frenado es muy grave en ellos. Así, el electricista (como llamaré brevemente la transmisión electromecánica) "al mismo tiempo" también resuelve el problema con los frenos.

La masa de 90 toneladas es algo transitoria: algunos fabricantes todavía fabrican máquinas de esta masa con una transmisión hidráulica, y algunas, como BelAZ, ya con una eléctrica. Una masa aún mayor es definitivamente para el electricista, mientras que las máquinas más pequeñas todavía son para la mecánica (hidráulica).

Todo ya ha sido inventado antes que nosotros y ha estado funcionando durante mucho tiempo. ¿Por qué hacer más?

BelAZ - (Planta de Automóviles Bielorrusa) produce camiones volquete, pero a menudo compra componentes como transmisiones diesel y eléctricas de otras organizaciones. Es beneficioso para BelAZ contar con varios proveedores de equipos para estimular la competencia, probar nuevas soluciones de diseño y contar con un seguro en caso de que falle uno de los fabricantes.

Ahora, muchas compañías ya están produciendo transmisiones eléctricas para BelAZ, como Siemens (Alemania), General Motors (EE. UU.), La planta Electrosila de la sucursal de Power Machines de Rusia (Rusia), fabricantes como STRIM ODO (Bielorrusia) están probando, Ruselprom (Rusia) y ... "nosotros".

Somos una asociación de varias compañías en este proyecto liderado por

PTFK ZTEO CJSC , una fábrica de equipos de transporte ubicada en Naberezhnye Chelny. En esta planta, se fabrican y prueban motores eléctricos y un generador para nuestra transmisión, los convertidores de potencia y el software son fabricados por las empresas de Moscú

NPP TsIKL + y

NPF VECTOR , y el diseño de motores de tracción se llevó a cabo en la Universidad

MPEI .

Como tenemos experiencia en el desarrollo de transmisiones eléctricas para otros vehículos, se tomó una decisión y se hicieron acuerdos para hacer transmisiones eléctricas para BelAZ. Los acuerdos con el fabricante de camiones volquete fueron simples: haga su transmisión en una máquina. Si ella se va y no interrumpe la operación, nos comprarán nuevamente. De lo contrario, ni siquiera se pagará el desarrollo y la fabricación de este equipo. Decidimos que hacer.

Así que el camión volquete nació con nuestro conjunto de equipos eléctricos de tracción (KTEO). Al mismo tiempo, la primera versión de nuestro equipo se instaló en el camión volquete BU como parte de su revisión. Se le quitó la vieja transmisión eléctrica "para piezas de repuesto", y la nueva se instaló allí. Todo el reemplazo y el cableado, el acoplamiento al equipo existente del camión volquete y el acabado del software según los matices de una máquina en particular, a expensas del contratista.

Cómo se organiza la transmisión electromecánica de BelAZ

Primero, algo de terminología. ¿Puede este camión volquete ser considerado un híbrido? También tiene un motor diesel y motores eléctricos. Entonces, según

Wikipedia , un automóvil híbrido es un automóvil que usa más de una fuente de energía para conducir las ruedas motrices. En este caso, solo hay una fuente de energía, ICE, y formalmente este automóvil no es un híbrido.

Por otro lado, la

Wikipedia en inglés dice que los híbridos son trenes diesel y submarinos, que usan el mismo esquema con un motor diesel que hace girar un generador. Sin embargo, el tren puede ser alimentado, además del motor diesel, desde una fuente de energía externa (cable de contacto), y luego formalmente obtiene dos fuentes de energía. Y el submarino tiene una batería.

Por lo tanto, se propone no entrar en la búsqueda de un significado profundo en relación con esta terminología y seguir adelante.

Si olvidamos que no hay batería en este camión volquete, el esquema de la transmisión electromecánica corresponde a un híbrido secuencial: el ICE gira el generador, y luego la energía se transmite electrónicamente. Y hay híbridos paralelos, donde hay una forma mecánica de transferir energía a las ruedas y eléctrica (por ejemplo, Toyota Prius, Lexus RX450h y otros).

Un híbrido en serie es más fácil de hacer, ya que se excluyen los mecanismos, pero al mismo tiempo, la capacidad de supervivencia de la máquina se reduce teóricamente, ya que no hay una corriente de transferencia de energía de "respaldo" en caso de que falle. Aunque el último punto es controvertido, porque un híbrido en serie es tan simple como uno paralelo que una reducción significativa en el número de piezas y la eliminación de componentes complejos hace que tales máquinas sean muy confiables.

La estructura de las transmisiones eléctricas para camiones mineros es diferente. Históricamente, se basaban en motores de CC y, curiosamente, este tipo de transmisión todavía se está

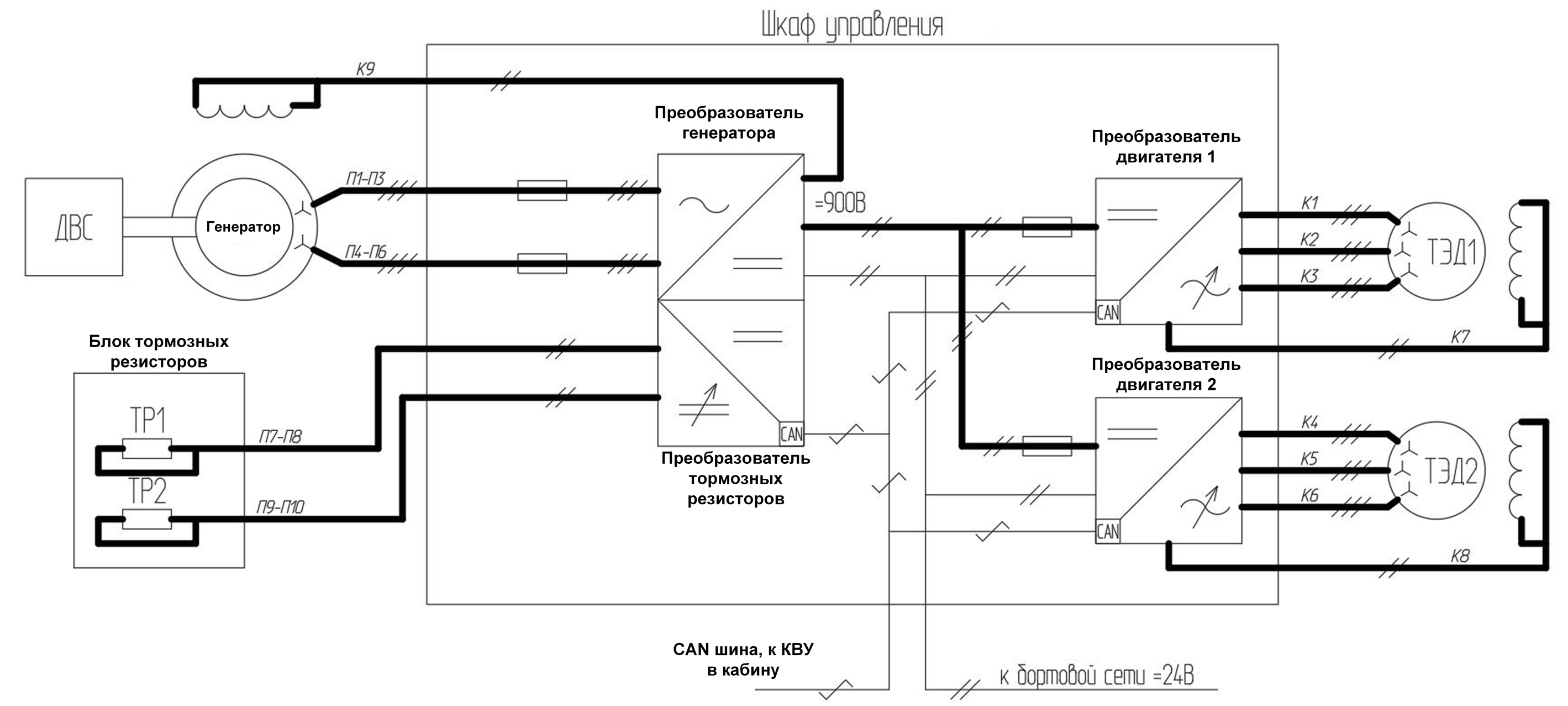

produciendo . Sin embargo, en las últimas décadas, ha habido una transición masiva a motores de CA con convertidores de frecuencia debido a una mayor confiabilidad total y la falta de la necesidad de dar servicio al múltiple del motor. Por lo tanto, una estructura típica de tracción eléctrica de corriente alterna de un camión volquete de este tipo puede representarse de la siguiente manera:

ICE gira un generador que genera electricidad. Un generador generalmente se basa en una máquina síncrona o asíncrona (lea más sobre los tipos de máquinas eléctricas en

este artículo ). Después del generador hay un convertidor, que hace una constante de la corriente del alternador.

Si el generador es síncrono, entonces el convertidor es un rectificador regular (más a menudo se crean un generador multifásico y un rectificador para reducir la ondulación del voltaje rectificado). También en dicho convertidor hay una unidad de control del patógeno, que regula la corriente en el devanado de excitación del generador y, por lo tanto, se ajusta a diferentes velocidades del motor y la potencia eliminada. De hecho, tal excitador es un medio puente de transistores IGBT con un sistema de control. También debo decir que hay generadores con imanes permanentes en los que no hay devanado de campo, pero generalmente son irrazonablemente caros para tales capacidades y tamaños.

Si el generador está hecho sobre la base de una máquina asíncrona, entonces el convertidor es mucho más complicado, es decir, consiste en un inversor completo y funciona en modo de control vectorial (lea sobre los artículos

una y

dos veces sobre el control vectorial).

Después del convertidor del generador, se suministra energía al bus de CC. La potencia del motor de combustión interna de un camión volquete que pesa 90 toneladas es de 700-800 kW, y para este valor en el nivel actual de desarrollo de los transistores IGBT, el voltaje óptimo es de aproximadamente 800-1000V en un bus de CC. Con un voltaje más bajo, se obtienen corrientes demasiado altas (y cuanto mayor es la corriente, más gruesos son los cables, el calentamiento y las pérdidas), y con un voltaje más alto, los transistores se vuelven demasiado caros y lentos en términos de frecuencia de conmutación.

Luego se suministra voltaje de CC a los inversores de los motores eléctricos de tracción (TED), que son inversores, los mismos que los utilizados en los convertidores de frecuencia convencionales. Las características de diseño de los convertidores dependen directamente del tipo de motor de tracción utilizado. También hay muchas opciones: motor asíncrono, síncrono, válvula-inductor (de varios tipos). Para obtener más información sobre la diferencia entre los motores, me remito nuevamente a

este artículo .

En este proyecto, utilizamos un motor de inducción inductivo con excitación independiente. Principalmente porque con estas máquinas tenemos más experiencia acumulada, diseño "backlog" y software escrito. Además, este tipo de motor tolera la sobrecarga de torque en comparación con el asíncrono, que es importante para los equipos de minería. Estructuralmente, los motores se instalan directamente en las ruedas traseras del camión volquete, donde también se conecta una caja de cambios de ruedas.

El bloque de resistencias de freno se utiliza para disipar la energía de frenado de la máquina en calor. Como la potencia que "drena" en el calor también necesita ser regulada, se coloca un convertidor apropiado frente a las resistencias de frenado. Por lo general, se realiza de acuerdo con el esquema más simple en forma de un rack de transistores por resistencia conectada, donde la potencia disipada en la resistencia es controlada por el ciclo de trabajo PWM de este transistor. Debido a la conveniencia del diseño y la seguridad en una máquina de 90 toneladas, se crean dos canales separados para resistencias.

Por supuesto, todos inmediatamente plantean la pregunta, ¿por qué no poner la batería y acumular energía de frenado, y luego gastarlo? La pregunta es buena. Desde el punto de vista de la conversión de energía, no hay problema para hacer esto. Pero en nuestras realidades, las baterías para esa potencia son muy caras y suaves (las temperaturas de funcionamiento de BelAZ son de -50, es necesario resolver el problema de la calefacción). Y en el negocio profesional, las máquinas son consumibles, lo principal es cumplir el plan y no detener el proceso de producción. La fiabilidad, la simplicidad y la facilidad de mantenimiento de la máquina presentan la eficiencia del combustible.

Además, por lo general, un automóvil cargado sube cuesta arriba en la cantera y desciende vacío nuevamente, por lo que la energía gastada en el ascenso es mucho mayor con la energía disipada en las resistencias durante el descenso, hay mucho que ganar (teniendo en cuenta la eficiencia de la conducción). Incluso los europeos económicos

solo están

tratando de reemplazar el diésel con baterías en tales automóviles.

Sin embargo, cuentemosTenemos registros de la operación real del camión volquete en la cantera. Vamos a subir y bajar el auto y calcular la energía que produce el generador (es decir, el diesel) y que se disipa en las resistencias de frenado. Una caminata en movimiento toma 10 minutos, incluyendo ascenso, descarga y descenso. Bueno, luego unos 5 minutos, todavía esperando en la fila para la excavadora y la carga. En los registros, se ve así:

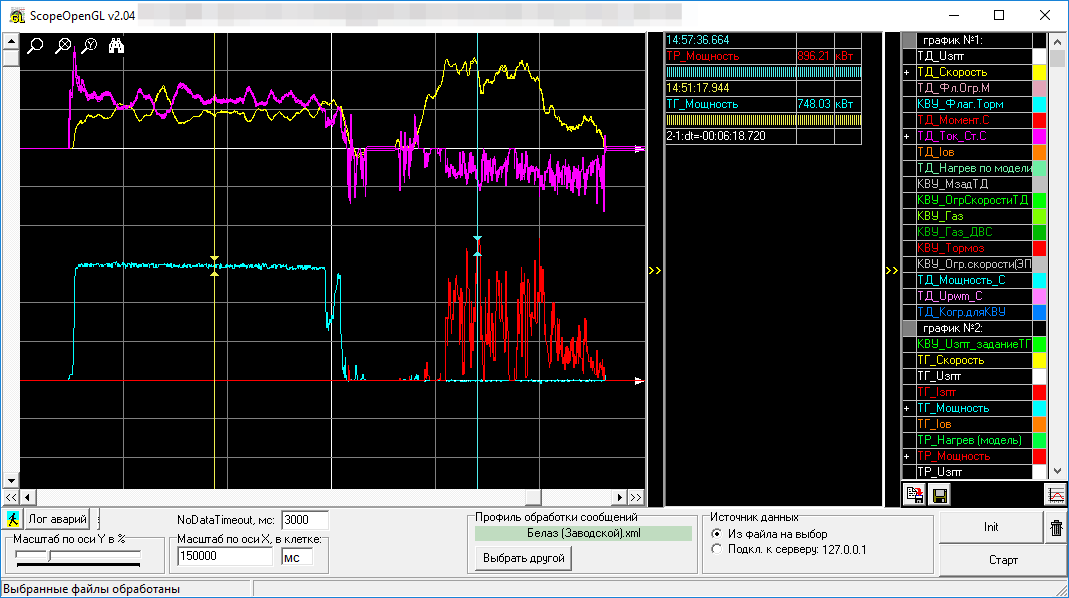

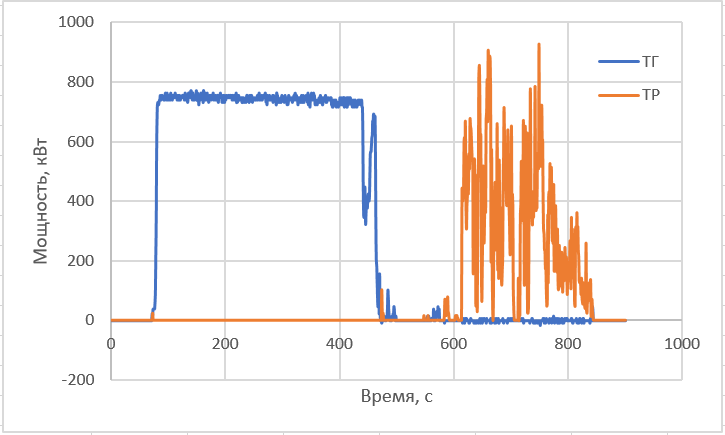

Aquí en el gráfico superior se encuentran las velocidades de rotación y las corrientes de los motores de tracción (amarillo y morado, respectivamente), y a la menor potencia del generador y las resistencias de freno (azul y rojo). Vuelva a guardar el registro en forma de puntos y cree lo mismo en Excel:

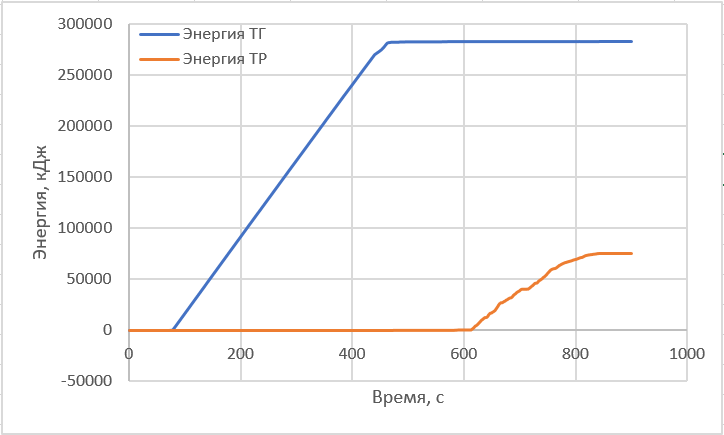

Ahora integre con el tiempo para obtener energía:

Resultó que se gastan 280 MJ de energía en una caminata, y se disipa en las resistencias en el descenso de 75 MJ. Sí, la recuperación podría ahorrar una cuarta parte de la energía.

Calculemos la batería para hibridar BelAZ y ahorrar esta energía en el descenso. Tesla tiene una batería de 85kWh, que es 306MJ de energía. Esto será suficiente para un descenso cuatro veces más largo (pero debo decir que nuestra cantera fue muy poco profunda y, en general, hay aquellos en los que los automóviles conducen durante media hora o más). Solo aquí, la batería no pasará por la corriente de carga; como se puede ver en el gráfico de potencia, debe cargarla con una potencia máxima de megavatios (en algunos lugares) o con una potencia promedio en el descenso de 250 kW (si de alguna manera proporciona un frenado uniforme). Si no se compromete a matar explícitamente la batería y la carga con una corriente de no más de 1C (

tomé la composición aproximada de la batería

desde aquí ), entonces para aceptar la potencia de 250 kW, necesita 6-8 de esas baterías, es decir. 510kW * h, que le da a la masa de baterías algo así como 3 toneladas. Para un camión de 90 toneladas, en realidad no hay tanto.

Aunque puede especular en este lugar y decir que el Supercharger Tesla carga baterías de 120kW y nada, y que va a aumentar la potencia. Y Tesla se ralentiza con gran potencia (aunque sea muy poco tiempo). En este caso, tal vez una batería de Tesla sea suficiente, y nada allí se degrada tan violentamente debido a una gran corriente de carga (no soy un especialista en química de baterías). Además, cuando se carga con una corriente de, digamos, 3C, la batería ya tiene una eficiencia notablemente baja y, a menudo, suficiente de lo que podemos ahorrar en la recuperación, irá a calentar la batería, se plantearán problemas de enfriamiento. Pero el hecho de que las baterías aún necesitan más se muestra en el siguiente párrafo.

Calculemos la duración de la batería. Los conductores dicen que tienen tiempo para hacer unos 20 caminantes por turno, y dado que la máquina funciona las 24 horas, tomemos 60 caminantes por día. Esto es 60 * 75MJ de energía bombeada hacia adelante y hacia atrás desde la batería o aproximadamente 0.4 ciclos de carga / descarga para seis baterías por día. Si tomamos el escenario

de una vida útil de la batería de 500 ciclos, esto es un poco menos de tres años de funcionamiento y la batería puede desecharse. Una batería Tesla

cuesta más de un millón de rublos , y vamos a poner 6 de ellos.

Queda por calcular el costo del solarium, que se quema en vano. Aunque el controlador diesel envía el consumo instantáneo de combustible en sus datos CAN, también puede integrarse, pero realmente no creo en estos datos y sugiero usar indicadores específicos. De

este artículo se deduce que se gastan 200 gramos de combustible en la producción de un kilovatio-hora de electricidad. Gastamos 60 * 75MJ "soplando en resistencias" por día. Sin embargo, no te apresures a multiplicar: no toda esta energía se puede ahorrar.

La eficiencia de una batería de litio a una corriente de carga / descarga de 1C es aproximadamente 0.8-0.9 (un valor mayor para LiFePO4), y la eficiencia del convertidor también es aproximadamente 0.95, lo que significa que es bueno si podemos devolver la energía 60 * 75 * 0.9 * 0.95 * 0.95 = 3655 MJ en aumento y no gastar equivalentes quemando solariums. Configuré la eficiencia del convertidor DCDC bidireccional (que convierte la energía del bus de kilovoltios de salto del automóvil en batería y viceversa) dos veces, ya que primero necesitan cargar y luego descargar la batería. Ahora multiplicamos: 3655 * 0.2 / (60 * 60) * 1000 = 203 kilogramos de combustible, o 240 litros, o 11 tr. por día para calentar el viento de las resistencias. Durante tres años, es de 12 millones de rublos. con un precio de batería de alrededor de 7 millones

Además, el costo de las baterías aún debe agregarse a su mantenimiento y reemplazo de celdas defectuosas (una máquina simple para este tiempo), se necesita un convertidor de carga (también más un millón, probablemente). Tampoco es un hecho que en el invierno las baterías estarán contentas con la corriente de carga de 1C, tendrán que ser calentadas o limitadas de alguna manera por la corriente de carga, y en el verano también deberían enfriarse bien.

Además, no se calcularon las pérdidas por la carga insuficiente de la máquina para estas 3 toneladas de masa de batería y la energía para su transporte hacia arriba y hacia abajo.

Las ventajas de las baterías incluyen el hecho de que al levantarlas agregarán potencia a las ruedas, aumentando así el rendimiento de la máquina.

En general, parece haber algún beneficio de las baterías, pero no tan dramático como para utilizarlas con urgencia. Todo depende de la cantidad de ciclos que vivirán en estas condiciones, y nadie lo sabe con certeza.

También puede recordar supercondensadores. Pero con ellos, algo sale completamente mal. Tomé los

primeros que vinieron de más o menos modernos. Un conjunto 125V 63F, 60kg, 600 tr Necesitamos un descenso corto como 75MJ, lo que significa 150 piezas: esto es 9 toneladas de peso y 90 millones de rublos.

Además, el controlador de nivel superior no se muestra en el diagrama estructural. Este es un controlador separado, generalmente instalado en la cabina, que recoge señales de los controles, se comunica con el motor de combustión interna, con el panel del operador, puede encender todo tipo de luces de emergencia, etc.

¿Cómo se ve KTEO?

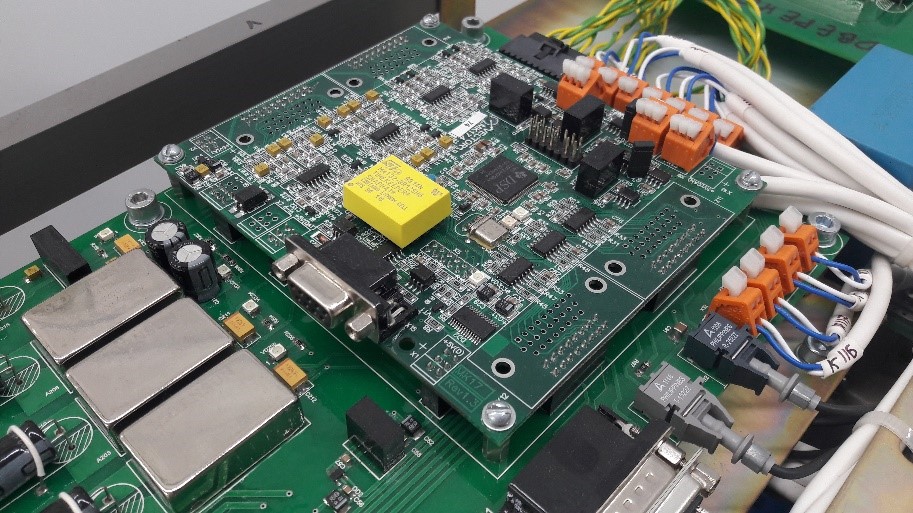

El conjunto de equipos eléctricos de tracción (KTEO) incluye dos motores de tracción instalados en las ruedas del camión volquete, un generador de energía conectado al motor diesel y un gabinete de control que, de hecho, contiene transformadores en los transistores. Opcionalmente, se puede incluir un sistema de enfriamiento, un controlador de nivel superior separado, algún tipo de panel de visualización para el controlador, software para la computadora portátil del ajustador para diagnosticar toda esta economía. Así es como se ve todo:

Un generador está ubicado en la parte superior izquierda, uno de los motores de tracción está en la parte inferior, un gabinete con convertidores está en la parte inferior derecha, un radiador para el sistema de enfriamiento está construido encima. En la parte superior derecha hay un controlador de nivel superior con una pequeña consola de diagnóstico.

Toda esta basura debe tener las dimensiones y los enchufes requeridos por BelAZ para adaptarse al diseño actual del camión volquete actual.

Especificaciones secas de nuestro kit- Potencia nominal del generador de tracción, kW: 750

- Potencia nominal del motor eléctrico de tracción, kW: 320

- Potencia nominal de la instalación resistiva de freno, kW: 2x600

- Frecuencia nominal de rotación del generador de tracción, rpm: 1900

- Par máximo en el eje del motor de tracción: 8490

- Eficiencia nominal del generador de tracción,%: 95

- Eficiencia nominal del motor de tracción,%: 94

— :

-850 – , , 850 ( S6), – 750 ( S1). -850 , () () ().

-320 – - , , 320 ( S1), 0…286 /, — 380…4050 /.

-90 , .

, . Se ven así:

– ( ), – . , – . – , . , , . 1 , , :) .

? . – , ( ) . , , , . - , , , .

CAN. CAN? -, ; -, , - – .

5 . , , , .

, motor-control Texas Instruments TMS320F2810 150 64 -.

, – , , . , - , CAN, .. , , .

. , . , , . ( ), IGBT , .

9- . Es decir . , , . : 18 ! . , -, – , . .

, 18 ( , ), , ().

.

192101 ARM 100. 18 , .

, .

, ,

, , ,

.

. , . , .

( ) Texas Instruments TMS320F28335. ? -, -, , -, CAN ( ), . ( ).

, , SD – ( ) , . « ».

?

, , . , , , , .. Es decir , , , . , , , , . .

. . , , . , , . , . «» , «», : . 20 000 .

Conclusión

, , , .

. , , , , , () «» 13.04.02 « », – « ».

–. .

.

,

.

«» , 20 . . - , 20 , Web of Science Scopus, « «» « «+» — .

:

www.aep-mpei.ru