En el último artículo

En el último artículo , hablé sobre la composición de la transmisión eléctrica de un camión de minería, y en este hablaré sobre cómo lo pusimos en marcha en la fábrica y qué problemas encontramos. De este artículo aprenderá: cómo probar un motor eléctrico que pesa una tonelada y media, cómo calentar el aire con megavatios y cuántas placas de circuito necesita tirar para hacer uno.

Diseño de banco de pruebas

Antes de poner el equipo en el camión, debe probarlo. Pero como? Si lo aborda con derroche, el banco de pruebas puede ser varias veces más costoso que la transmisión en sí, y si prueba el equipo de manera insuficiente, ya no podrá sentarse en la cantera con osciloscopios.

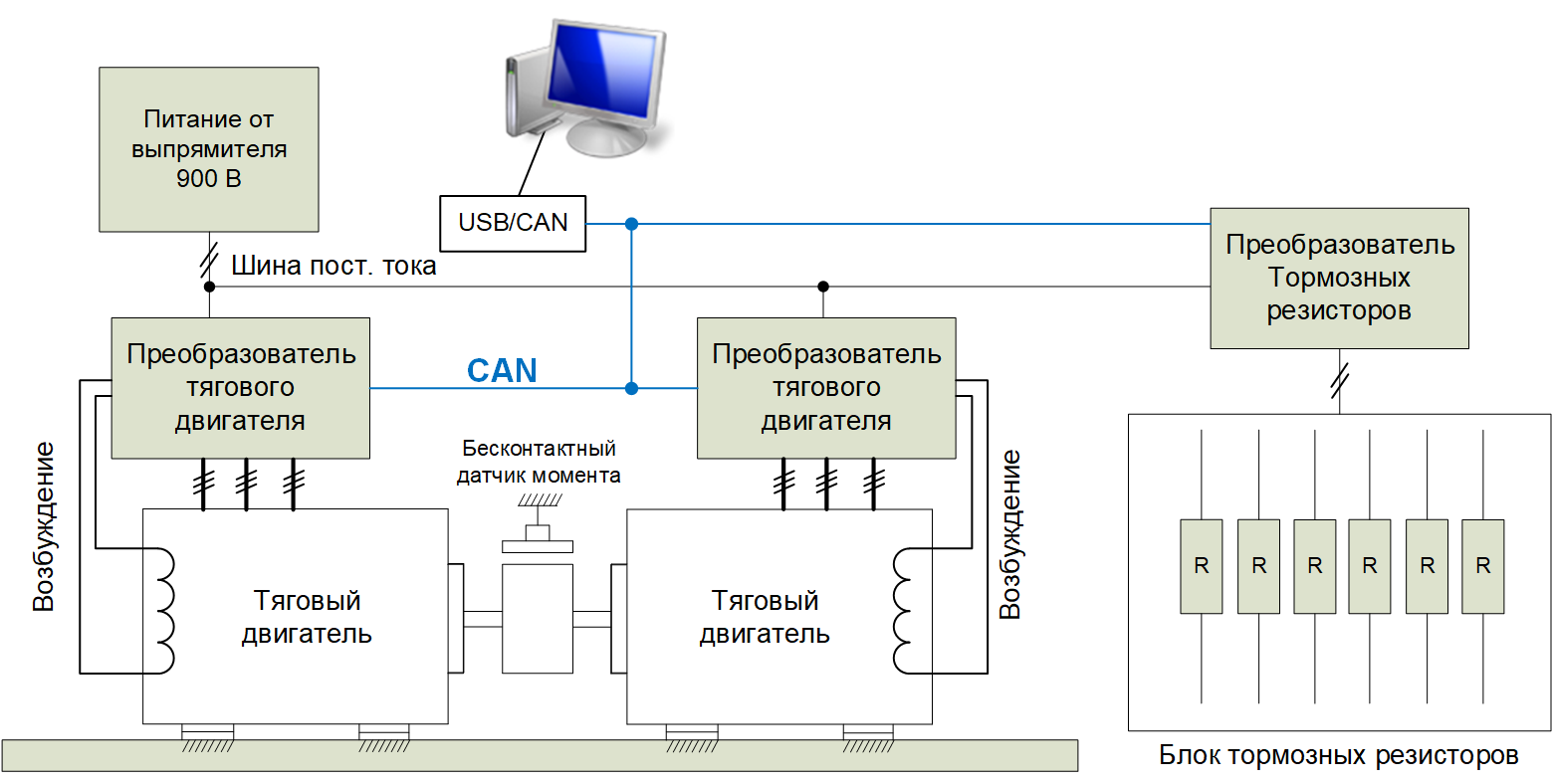

Como hay dos motores de tracción para el camión, el más conveniente es el esquema de prueba del motor para el motor:

En la planta de fabricación, los motores se acoplan a través de un sensor de par giratorio sin contacto y se controlan desde un convertidor estándar (gabinete de control de potencia). Al mismo tiempo, un motor durante las pruebas funciona como motor y el otro como generador (recupera energía, funciona en modo de frenado). Los convertidores de potencia de estos motores están conectados a través de un bus de CC, lo que significa que la energía recuperada del motor que funciona en el modo generador se devuelve al bus de CC y va al convertidor del motor.

Resulta tal ciclo de energía, y dicho sistema difiere de la máquina de movimiento perpetuo solo en que se alimenta adicionalmente de la red, pero la magnitud de este consumo de energía es solo la pérdida total en ambos discos. Entonces, en nuestro caso, cuando dos motores con una potencia de 320 kW funcionan desde la red, solo se consumen 80 kW.

También en la imagen puede ver el convertidor de resistencia de freno y las resistencias mismas: no son necesarias, pero son muy deseables como protección. El hecho es que durante la depuración, son posibles modos de funcionamiento anormales y paradas de emergencia, es posible que haya sobretensiones en el bus de CC. En este caso, el convertidor de resistencia de freno se encuentra en guardia y consume energía si el voltaje en el bus excede un umbral predeterminado (por ejemplo, 1000V). De lo contrario, los transistores se abrirán paso y todo explotará.

Además, una resistencia de frenado es útil cuando la unidad se detiene repentinamente. Si el variador gira, sin una resistencia de frenado, no hay forma de detenerlo rápidamente, solo por inercia, ya que no hay ningún lugar para poner energía regenerativa. Con una resistencia, en cuyo caso, puede frenar en un par de segundos.

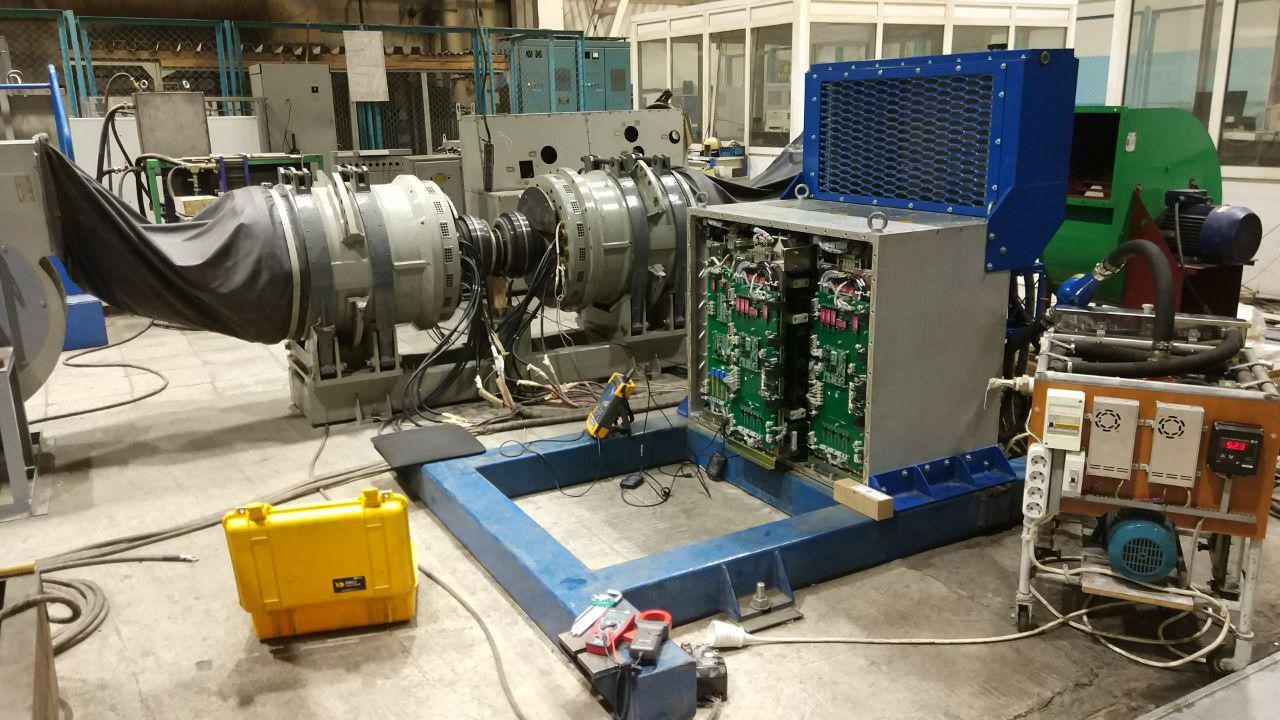

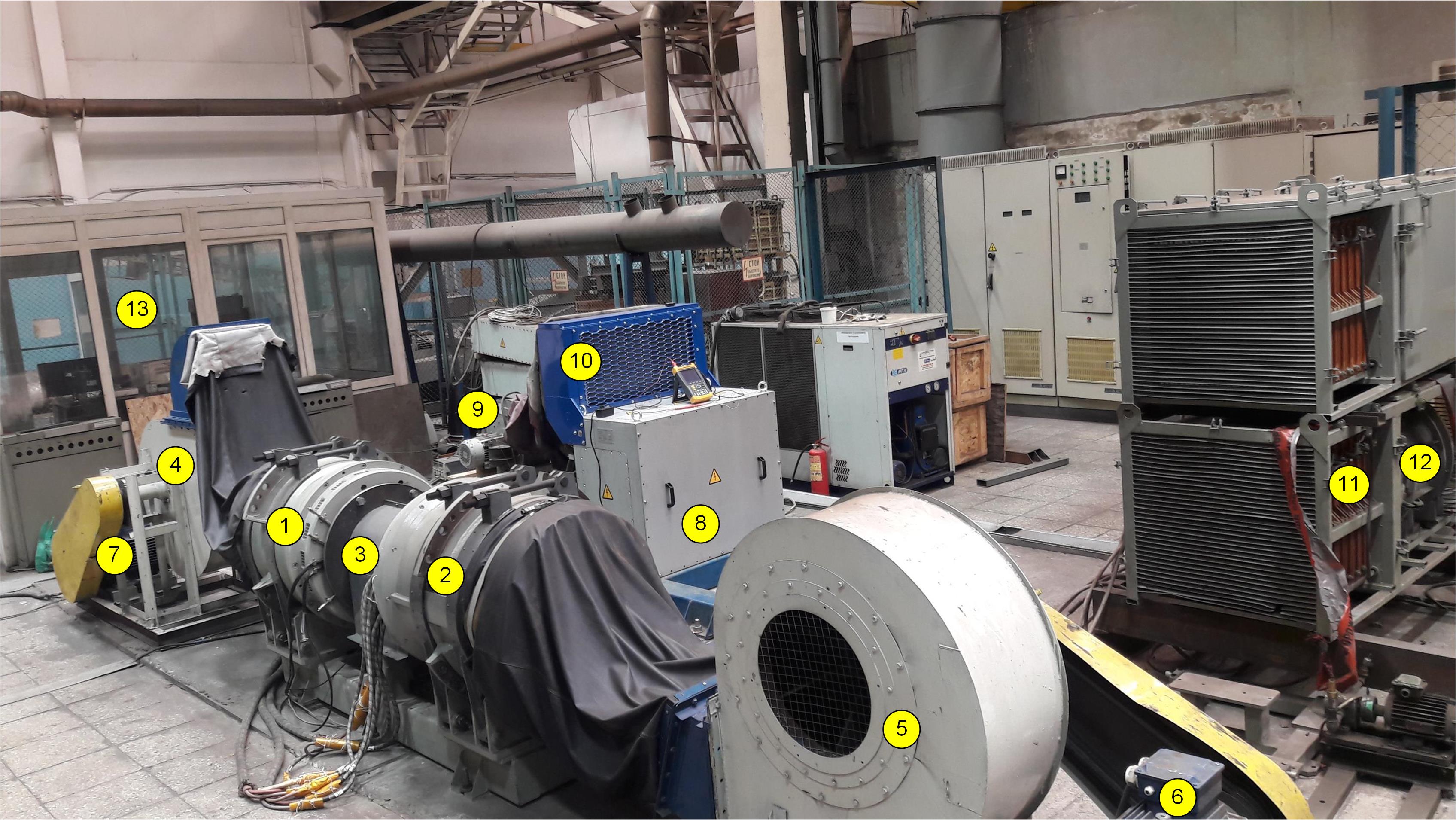

Así es en realidad este stand en la planta PTFK ZTEO:

¿Qué hay aquí qué?

Motores de tracción 1,2 probados. Se acoplan a través de un sensor de par, cerrado por una carcasa 3.

Dado que el camión está refrigerado por aire (desde un gran ventilador en un motor diesel), se utilizan 4.5 ventiladores centrífugos para simularlo en el soporte, que gira a través de una transmisión por correa desde 6.7 motores asíncronos.

Un ventilador similar 9 sopla el radiador 10, que a través del circuito de refrigeración por agua elimina el calor de los convertidores del armario de control 8.

En el número 11, puede ver la sección de la resistencia de frenado, y luego detrás de ella está su ventilador 12.

En el stand 13 (se llama localmente acuario) se supone que se sienta durante las pruebas, hay una computadora para controlar las unidades a través de CAN, así como botones para suministrar y regular el voltaje de alimentación. Los gabinetes y dispositivos restantes no tienen relación con estas pruebas.

Aquí hay otro video del mismo stand durante su funcionamiento:

Los ventiladores hacen más ruido aquí, y los motores de tracción son casi inaudibles. Y aquí está el interior del acuario:

Como son las pruebas

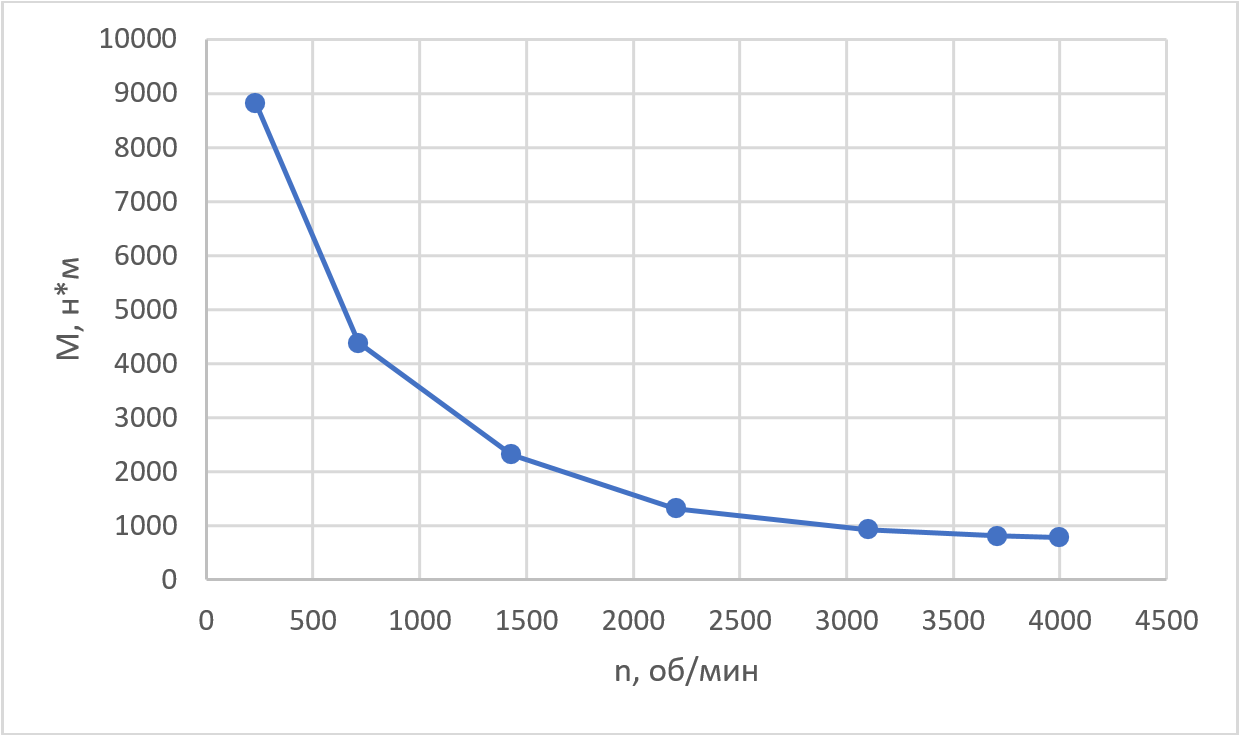

¿Qué están experimentando en el stand? En términos generales, el objetivo final de las pruebas es eliminar la característica de tracción, así como realizar pruebas térmicas. La característica de tracción es el punto del momento requerido desde la velocidad. Para este motor de tracción de 320 kW, es algo como esto:

La característica requiere operación con una potencia constante de 320 kW en el rango de 390 a 4000 rpm. Esto es difícil de lograr, vea la discusión al final de

este artículo .

Esta característica se elimina durante las primeras pruebas en modo totalmente manual. Una unidad comienza en el modo de mantener la velocidad (con un controlador de velocidad PI), y luego la segunda unidad en el modo de mantener el par aumenta secuencialmente la referencia de par hasta que el sensor de par muestra el par requerido. Después de eso, todas las lecturas de instrumentos disponibles se ingresan en la tabla. Por lo general, todos estos son voltajes, corrientes, momentos, corriente consumida desde la red, coseno phi, etc. Y así pasan a todas las velocidades.

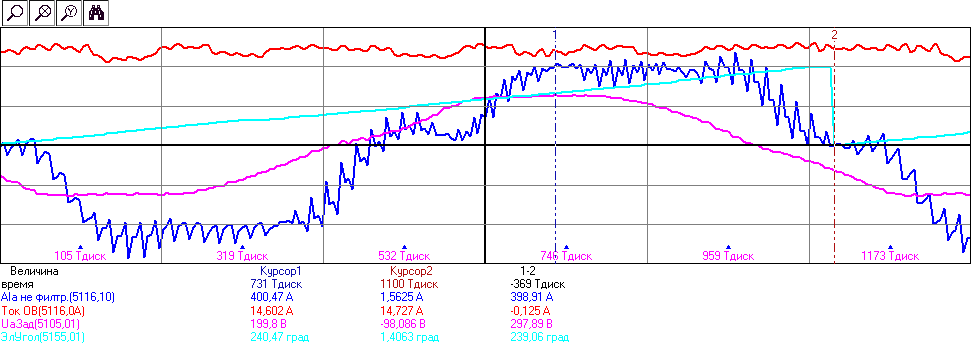

También se toma mucha información no por dispositivos externos, sino por medio de un convertidor, por ejemplo, el controlador calcula el ph del coseno, la corriente promedio del estator se muestra a lo largo de los ejes d, q (ejes de control de vectores), voltajes a lo largo de estos ejes, etc. Si se desea, también se toman formas de onda de valores instantáneos, por ejemplo, corrientes de fase, funcionamiento del sensor de posición del eje del rotor, funcionamiento del patógeno, etc.

A partir de estos oscilogramas, "a través de los ojos del sistema de control", puede comprender por qué y dónde algo sale mal, si el disco no cede, entonces qué se espera de él. Ya escribí más sobre el software de depuración en una unidad eléctrica en

este artículo , y todo lo dicho aquí es completamente cierto.

El segundo paso son las pruebas de calentamiento. Los accionamientos se ponen en funcionamiento en el punto nominal y giran durante varias horas hasta que todas las temperaturas, tanto del motor como del convertidor, alcanzan un estado estable. Si todas las temperaturas están dentro de los valores aceptables y corresponden a los calculados, entonces la prueba de calentamiento se considera aprobada.

Como no siempre es posible instalar sensores de temperatura, los indicadores de temperatura se utilizan para medir la temperatura de las piezas individuales; antes de probar el calor en el gabinete de alimentación y en algunos elementos del motor, se pegan adhesivos especiales a lugares de interés que cambian de color cuando la temperatura aumenta. Después de la prueba, todos los indicadores se verifican y registran:

¿Ves este indicador redondo en el microcontrolador? El ennegrecimiento a 71 grados indica que se ha excedido esta temperatura, pero un círculo blanco a 77 dice que no se alcanzaron 77 grados aquí. Y el indicador térmico vecino en la placa base muestra que ni siquiera se alcanzaron 60 grados allí. Por lo general, cualquier nuevo diseño de bloque se pega con dichos indicadores: buses de alimentación, diferentes partes del radiador, diferentes partes de la placa, etc. En el futuro, en la producción y operación en masa, puede prescindir de las lecturas de los sensores de temperatura estándar: en nuestra unidad, dichos sensores se instalan en cada transistor IGBT, radiador, la temperatura del aire se mide por separado y otras 6 temperaturas provienen del motor de tracción.

Además de las pruebas en el punto nominal, también realizan pruebas de funcionamiento en modo de sobrecarga (con un par máximo durante un tiempo limitado) y funcionan por encima de la velocidad máxima. Luego, los roles (quién es el motor, quién es el generador) se intercambian y todo se repite.

Con la producción en serie, tales pruebas pueden automatizarse hasta cierto punto, por ejemplo, eliminando automáticamente la característica de tracción con la formación de un protocolo, pero esto solo es posible con volúmenes de producción muy, muy grandes.

Pero esto se trata de motores. Hay dos componentes más de la transmisión eléctrica: un generador y resistencias de freno. También son fáciles de hacer con ellos. El generador, en lugar del diésel, está conectado a un motor de carreras, una máquina de prueba especial, generalmente de mucha mayor potencia.

En la foto en primer plano hay un pequeño generador de prueba, y en el fondo el medio barril es un potente motor de carreras, ligeramente hundido en el suelo. También una máquina síncrona, por cierto.

La salida del generador está conectada al rectificador (lo mejor de todo al estándar desde el gabinete de alimentación), y el voltaje rectificado a la resistencia de frenado. Y así lo persiguen todo a una temperatura constante.

A diferencia de las pruebas de motor, donde solo se consumió la potencia de las pérdidas de la red empresarial, esta prueba consume la potencia total del generador, es decir. 800kW, y todo esto se vuela en las resistencias de frenado, es decir va a calentar el aire en el taller. Este no es un gran problema en el invierno ... pero en el verano después de una hora de tales pruebas en el taller se vuelve +40 y más. Y la electricidad también se quema mucho. Aunque se compara con el precio del equipo más probado: un centavo.

¿Cómo son realmente las pruebas?

Desafortunadamente, todo lo anterior son pruebas de un universo ideal. De hecho, todo sucede de manera diferente. Si hablamos de la primera instancia de nuevos equipos, al principio nada funciona en absoluto, incluso si usted, como empresa, se comió un perro en tales desarrollos. Los problemas surgen en todas partes, desde el error en el diseño de las placas hasta el concepto mismo de control del motor.

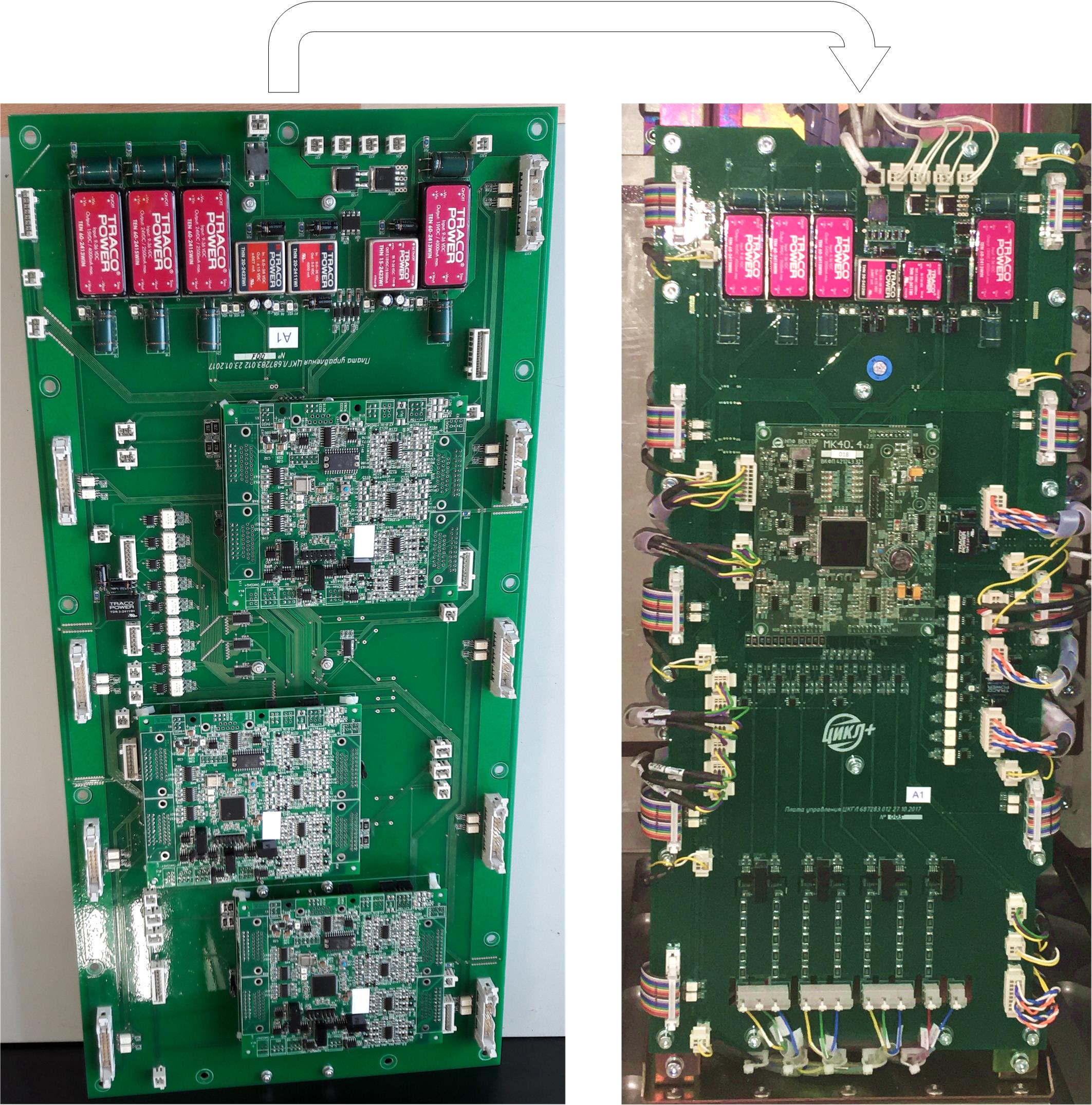

Entonces, por ejemplo, el controlador generalmente sufre 2-4 iteraciones del diseño de la PCB antes de deshacerse de errores obvios, conectores antiadherentes, interferencia en un par de canales ADC y más. Primero, cada placa se prueba en la mesa, manualmente, se verifica la potencia, se suministra una señal externa simulada a los nodos probados de la placa, su procesamiento se verifica mediante un multímetro o un osciloscopio. Y al final, la primera versión del tablero, después de una verificación completa, está repleta de tales mejoras como resultado:

Por lo general, después de las correcciones quirúrgicas indicadas, el tablero funciona, pero es categóricamente inadecuado para la instalación en un objeto. Máximo para pruebas de laboratorio.

En este proyecto de camión volquete, utilizamos nuestros controladores listos y probados, por lo que no hubo problemas especiales con estas placas. Sin embargo, las placas base del convertidor, en las que se insertan los controladores, así como el diseño del propio gabinete de energía, se desarrollaron para esta tarea desde cero. Por lo tanto, los zócalos se sometieron a 3 o 4 iteraciones antes de golpear el camión volquete.

Es difícil confundir en el circuito eléctrico del gabinete de alimentación, ya que hay relativamente pocas partes (aunque sucedió que pusieron los diodos de alimentación de alguna manera en el lado equivocado). Con un gabinete y convertidores, hay otros problemas: ensamblaje (algo no cabe en algún lugar o un destornillador no encaja para apretarlo), la influencia de algunos conductores en otros (interferencia, interferencia, y eso es todo), sobrecalentamiento de algunas partes.

Por ejemplo, en este proyecto hubo un problema con el bajo rendimiento de los transistores amortiguadores. Snabber es un nodo de este tipo, generalmente hecho de un condensador y una resistencia, que se coloca al lado del transistor de potencia y debe reducir las sobretensiones de conmutación cuando el transistor de potencia se conmuta. Entonces, los amortiguadores en esta unidad funcionaron y redujeron la sobretensión, pero la corriente a través de los condensadores amortiguadores era tan grande que los condensadores se degradaron y explotaron después de un tiempo. Tuve que rediseñar el diseño de los transistores y los buses de potencia para eliminar el problema.

Pero el fakap más grande e inesperado aquí fue conceptual. Inicialmente, cuando supimos de los diseñadores de máquinas eléctricas que el motor de tracción será de 9 fases con tres tríadas independientes, decidimos que era más fácil colocar tres controladores independientes y controlar cada tríada por separado, como si fuera una máquina trifásica eléctrica separada. Dado que el sensor de posición del rotor es único y está enrollado en los tres controladores, esperábamos que el control se sincronizara desde el punto de vista del flujo magnético de la máquina formado por los devanados, pero no se necesita más. Hay un grano saludable en este enfoque, y en algunos proyectos lo hicimos con

éxito , pero no funcionó aquí.

Cuando comenzamos a hacer los primeros arranques en la fábrica, resultó que cada tríada individualmente con su propio controlador funciona, pero la inclusión de varias tríadas del motor al mismo tiempo dio lugar a fuertes ondas inesperadas en cada una de las tríadas. Aquí, la imagen izquierda (amarilla y roja) muestra la forma de las corrientes sinusoidales de las fases de la primera tríada durante el funcionamiento de esta tríada, y a la derecha estas mismas corrientes, si incluimos conjuntamente la tríada vecina:

Ondulación actual 50% de la amplitud del primer armónico!

Resultó que el acoplamiento inductivo entre los devanados de diferentes tríadas es lo suficientemente grande como para que las ondas de corriente de la operación PWM de una tríada se puedan transformar en otra tríada como una especie de EMF de conmutación espuria, ¡y así estropear la forma de las corrientes de fase!

Solo había una salida en esta situación: sincronizar completamente la apertura y el cierre de los transistores en las tríadas vecinas, de modo que el EMF del transformador del PWM fuera del mismo signo y se compensara mutuamente. Pero, ¿cómo hacer esto si hay tres controladores y la frecuencia PWM necesita ser cambiada mientras la unidad está funcionando? Los osciladores de cuarzo en diferentes controladores son ligeramente diferentes, lo que significa que incluso si configura la frecuencia PWM a la misma, todos los registros se programan de la misma manera e inician los controladores estrictamente al mismo tiempo, con el tiempo, la fase de los temporizadores PWM seguirá "divergiendo". Tampoco se habló de ninguna sincronización de software, el programa simplemente no tuvo tiempo para medir y ajustar directamente intervalos de tiempo tan pequeños, y los controladores utilizados no asumieron la sincronización PWM de hardware. De hecho, la frecuencia PWM es de hasta 10 kHz, y debe sincronizar la fase del temporizador PWM con una precisión de fracciones de un período.

La decisión correcta aquí fue transferir el control a un controlador, que controlaría todas las tríadas a la vez. Así que finalmente se hizo, como se indica en el artículo anterior: el microcontrolador doméstico con 18 PWM quedó atrapado a tiempo, simplemente lo dominamos en otro proyecto similar.

Debido a esto, tuvimos que rehacer la placa base a un ritmo rápido para reemplazar tres controladores con uno, así como reescribir todo el software para un nuevo microcontrolador, desarrollar un módulo de software PWM multifásico, etc. Esto nos hizo retroceder en términos de la finalización del proyecto.

Por supuesto, mirando hacia atrás, podemos decir que el problema era obvio: los devanados enrollados en una ranura de acero, por supuesto, tienen un fuerte acoplamiento inductivo, y el hecho de que tal problema tiene lugar cualquier cálculo en una servilleta en el almuerzo. Sin embargo, en ese momento no se le ocurrió a nadie, especialmente porque previamente habíamos fabricado otra máquina (con conexiones inductivas más pequeñas) usando el mismo método de varios controladores y todo estaba bien.

Los problemas se pueden describir durante mucho tiempo: omitiré cómo el software de los controladores se copia a un ritmo acelerado para las realidades del hardware, cómo los transistores inevitablemente explotan durante las pruebas y hay que limpiar el hollín y clasificar todo el gabinete de energía, cómo se extraen los sujetadores del circuito magnético en el motor eléctrico y se muelen todos los devanados y etc. Todo esto sucede, en cada proyecto un poco a su manera, pero siempre mucho.

Este es un proceso de desarrollo normal. Si alguien le promete que ahora tomará y hará en una iteración una muestra funcional de un dispositivo eléctrico complejo; no lo crea, esto no es un indicador del intérprete de experiencia, sino, por el contrario, un indicador de su ausencia. No puedes hacer el bien de inmediato. Cualquier nuevo desarrollo es un proceso iterativo de prueba y error. Y para la primera muestra de trabajo, debe colocar al menos dos veces, y preferiblemente tres veces la cantidad de componentes, porque parte del equipo explotará y parte tendrá que desecharse como una decisión fallida.

Pruebas adicionales

Además, el artículo no describe muchas pruebas independientes que preceden a las pruebas de ensamblaje de unidades:

- Pruebas en una cámara de calor: temperaturas bajas, altas, humedad, condensado y eso es todo;

- Pruebas de prueba de IP (humedad y polvo);

- Pruebas en un soporte vibratorio, si algo se cae mecánicamente; (Por cierto, si hacemos pruebas de vida para detectar vibraciones, entonces la muestra del equipo que pasó el ciclo de agitación no es adecuada para la entrega; su recurso mecánico se resuelve, adecuado solo para el laboratorio, si permanece vivo)

- Pruebas de resistencia de aislamiento: se aplica alto voltaje entre la carcasa y los conductores, se verifica que el aislamiento sea bueno;

- Prueba de protección contra cortocircuitos (el equipo debe apagarse y no caerse)

- Pruebas de vibraciones en máquinas eléctricas (es decir, el nivel de vibración se mide a diferentes velocidades: axial, radial, etc.).

Con todas estas pruebas, también existe un gran riesgo de dañar el equipo o llevarlo a un formulario de "no entrega". Por cierto, se trata de un suministro triple de hierro para el desarrollo. Sin embargo, algunas pruebas se realizan una vez para un diseño, y algunas se repiten para cada instancia en la producción en serie. Depende del costo de las pruebas en sí y del grado de daño al equipo. Por ejemplo, las pruebas de vibración y las pruebas de cortocircuito no se realizan exactamente en cada caso, ya que reducen su vida útil.

Conclusión

Pero todas estas pruebas y controles son solo la mitad de la puesta en marcha completa. Incluso los equipos nuevos que funcionan perfectamente en condiciones de laboratorio no funcionarán "fuera de la caja" en las instalaciones. Nuevamente, debe modificar algo, agregar software y enfrentar problemas inesperados. Cómo comenzamos y comisionamos el camión volquete en sí, lea

en el siguiente artículo .

Algo de publicidad

« » . . , « », « ».

.

.

.

?

Este es el devanado de campo del motor de tracción. Se encuentra entre las dos mitades del rotor de un motor de inducción de válvula con excitación independiente. Se muestra esquemáticamente en este artículo , que considera la aparición de HB.