La necesidad de hacer hierro surge periódicamente entre muchos técnicos. A veces, la tarea le permite rellenar todo con cables en una placa de prueba y, a veces, desafortunadamente, necesita algo más serio. Entonces, una vez que me sorprendió la necesidad de hacer placas de circuito impreso ... La tecnología de planchado láser de la fabricación artesanal de placas de circuito al principio repele fuertemente con su aleatoriedad (qué imprimir, cómo calentar, cuánta presión presionar, cómo pelar, etc.), pero los amigos compartieron sus experiencias , y resultó que realmente no es tan difícil. LUT es indudablemente más barato que cualquier otra opción, y (de repente) es bastante adecuado para placas de doble capa.

Cualquiera que esté interesado en productos más complicados, más caros y más precisos, puede hacerse fotorresistente , pero nuestra metodología (cuyo elemento principal es un papel especial) nos permite trabajar consistentemente en neumáticos de 0.3 / 0.3 mm, por lo que hay una opinión en nuestra comunidad que chan No se necesitan fotorresistencias.

Quien no vea el punto en la producción artesanal de tableros de circuitos, muy probablemente podrá recordar un par de casos en los que tuvo que cortar caminos y soldar cables en un lote completo de tableros de circuitos. Y después de haber hecho una tabla en casa, puede depurarla adecuadamente y ganar confianza en las tablas de fábrica.

Debajo del corte, compartiré la metodología determinista para la fabricación de placas de circuito impreso de dos capas utilizando tecnología LUT con varios circuitos de respaldo para el caso de las jambas. De la idea a la inclusión. Trabajaremos con KiCad, Inkscape, papel de lija, hierro, persulfato de amonio y grabador.

Cualquier dispositivo comienza con un circuito. La mayoría de los errores de la placa se pueden solucionar en la etapa de diseño. Y para garantizar que se garantice que el circuito coincida con la placa, necesita un buen software EDA. Por ejemplo, KiCad.

KiCad -> Junta

Si todavía está trabajando con soluciones limitadas patentadas, comience con KiCAD PCB Tracing o omita esta sección.

Usamos el recientemente lanzado KiCad 5, porque me gusta mucho este programa, su comunidad (incluido el CERN) y la idea de FOSS multiplataforma en general.

Entonces, el algoritmo con los trucos de la vida :

- Encuentre el componente en el catálogo de su tienda de electrónica favorita.

- Encuentre el componente apropiado en la biblioteca KiCad.

- Si se trata de un transistor u otro componente con tres o más pines, encontramos su caso en la biblioteca de huellas en Pcbnew, observamos la numeración, la comparamos con una hoja de datos y seleccionamos un componente en Eeschema con la numeración de pines correcta.

- Si el componente no está en la biblioteca KiCad, buscamos en Internet. Si aún no está allí, encontramos uno similar en la biblioteca, exportamos Symbol (a una nueva biblioteca), lo conectamos al proyecto, lo abrimos en el editor de la biblioteca Symbol, lo modificamos, hacemos lo mismo con una huella si el caso tampoco es estándar.

- Si hay una opción completamente equivalente, preferimos componentes que tengan un modelo 3D. KiCad puede mostrar cómo se verá el dispositivo, esto ayuda mucho a encontrar errores.

- Colocamos el componente en el diagrama, en el campo Hoja de datos del componente colocamos un enlace a este componente desde la revista .

- Dibujamos el esquema sin olvidar:

- Use buses y etiquetas para evitar sobrecargar el circuito con un montón de líneas paralelas.

- Dé nombres a los circuitos que no forman parte de los neumáticos y las etiquetas, para que sea más fácil navegar por el tablero.

- Guardar.

- Ponga el proyecto bajo git y comprométase.

- Asociar componentes con huellas, enumerar componentes, generar Netlist, generar lista de materiales (en la que habrá una lista de enlaces y la cantidad de elementos al lado de cada enlace, para que no tenga que ir directamente a llenar la cesta y ordenar los elementos).

- Abra Pcbnew, descargue Netlist.

- Configurar DRC:

- Para circuitos de señal, el ancho mínimo de la vía es 0.3 mm, espacio libre 0.3 mm.

- Para potencia mayor, proporcional a la intensidad actual. Hay calculadoras en línea.

- Por defecto Via - 0.8 con agujeros 0.6.

- Por supuesto, si hay espacio en el tablero, todos estos tamaños (excepto los agujeros) deben hacerse lo máximo posible, porque si Via es de 1 mm, entonces la probabilidad de entrar con un taladro desde otra capa es extremadamente alta)

- Bueno, Via 0.8 no tiene un tamaño mínimo resistente: si una pista gruesa se ajusta al agujero, entonces al menos puede poner 0.5, aún será conveniente soldar allí.

- Dibuje manualmente una placa, siguiendo los consejos del artículo 7 de las reglas para diseñar placas de circuito impreso .

- También, al principio me pareció, "fe, esto debería ser hecho por la máquina", pero luego lo intenté y mi mundo ya no será el mismo. El rastreo manual es mucho más interesante y divertido de lo que parece. Aconsejo a todos, especialmente a los fanáticos, que coleccionen rompecabezas.

- Además, la máquina no cumplirá con 7 reglas para diseñar placas de circuito impreso , y puede tomar más tiempo arreglar el enrutamiento automático que el rastreo manual.

- Si no estás convencido, o tienes una tabla MUY complicada, bueno, toma un hacha ...

- Añadir inscripciones y logotipos.

- Para colocar el logotipo de KiCad en una de las capas de cobre, debe exportar la huella, abrirla en un editor de texto y cambiar "F.SilkS" a "F.Cu" en todos los polígonos.

- Agregue agujeros de 4 dimensiones 0.35 / 0.5 en las esquinas del tablero a una distancia de ~ 5-10 mm de las líneas de la capa Edge.

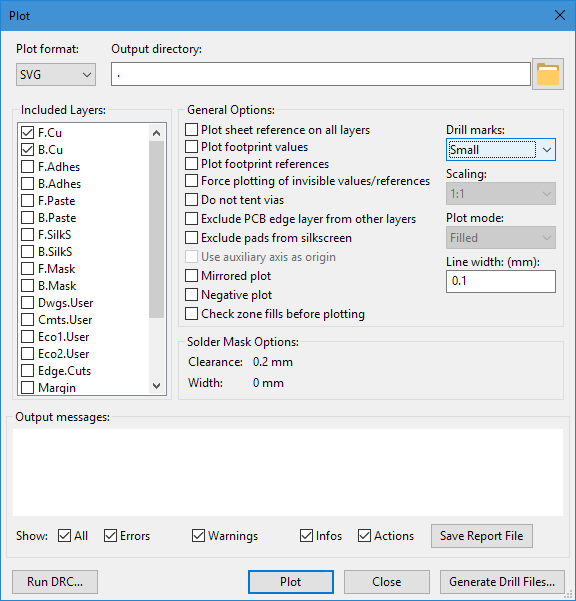

Junta -> SVG

Cuando el tablero está listo, debe superarlo en SVG para un mayor desarrollo. Es mejor descargar la placa desde EDA sin duplicación, para no confundirse y duplicar según sea necesario.

Y solo necesita reflejar la capa frontal F.Cu. Como estamos mirando la capa posterior de B.Cu desde el frente, ya está reflejada. Para mayor confiabilidad, es mejor colocar al menos algo de texto en ambas capas y asegurarse de que este texto no sea legible))

( gracias , dShaded ) Es mejor descargar de KiCad a través de Archivo | Trazar , porque allí es posible hacer todos los agujeros de 0,35 mm a la vez. Para LUT manual, no se necesitan agujeros grasos, es mejor si hay más cobre y se limpia con un taladro.

En realidad:

- Cargamos ambas capas en Inkscape.

- Establecemos las unidades de los milímetros del documento y el formato de hoja A4 .

- Agregue aún más etiquetas blancas en las áreas de metalización . KiCad no sabe cómo, escriba en los comentarios si su EDA puede.

- Agrupe de modo que solo haya dos objetos.

- Alinear (Ctrl + Shift + A), la distancia entre las capas (sus agujeros generales) debe ser de al menos un centímetro.

- Refleje la capa frontal con un botón en la barra de herramientas superior.

- Guardado en SVG.

Ahora debe enviar SVG a la impresora en papel normal. Y haga lo siguiente con este documento:

- Adjunte componentes y verifique las huellas (que de alguna manera ya provienen de la tienda: si tiene más de tres a cinco componentes en el tablero, es difícil enrutar todo en una noche)

- Adjunte a la PCB y atornille 4 agujeros dimensionales en las esquinas que agregamos

- Tome un núcleo (o clavo) con un martillo y haga una abolladura superficial ultra precisa que absorba los taladros perdidos. La fuerza de impacto debe ser tal que no se deforme el tablero.

- Taladre 4 agujeros con el taladro más delgado (0.6-0.8) exactamente a 90 grados. Esta es quizás la parte más difícil, pero los errores son condicionalmente permisibles; Se inventó un método para su posterior corrección.

- Si tienes una máquina, estás de suerte.

- Si tiene un CNC, tiene mucha suerte, haga todos los agujeros en el archivo DRL ahora mismo sin ningún núcleo - * kerns.

- Es fácil adivinar que los agujeros son necesarios para orientar con precisión la capa frontal en relación con la parte posterior. Si quieres que sea más fácil, hay un método sin agujeros: es muy preciso doblar un trozo de papel con una plantilla y colocar la textolita dentro. Como ya se mencionó, una pequeña desviación no será fatal (a menos, por supuesto, que los agujeros aún no se hayan perforado)

- Otra modificación plegable compartida por TonnyRed :

Ponemos hojas recién impresas con las capas superior e inferior una encima de la otra, brillando a través de la lámpara y combinando. Nos sujetamos en varios lugares a lo largo de los bordes. Ponga la textolita en el sobre resultante.

- Otra forma (mucho más avanzada) de orientar las capas fue compartida por grados . Gracias

Dachshund, esta es la sección sobre SVG, y ya hemos pasado a las máquinas ... Eso es todo, el toque final en SVG y más computadoras no serán necesarias:

Rellene todo con negro para que las partes de la PCB que no están relacionadas con la placa no se graben y saturen el persulfato de amonio con cobre. Sí, el cloruro férrico también es posible, pero el amonio es azul.

SVG -> Textolite

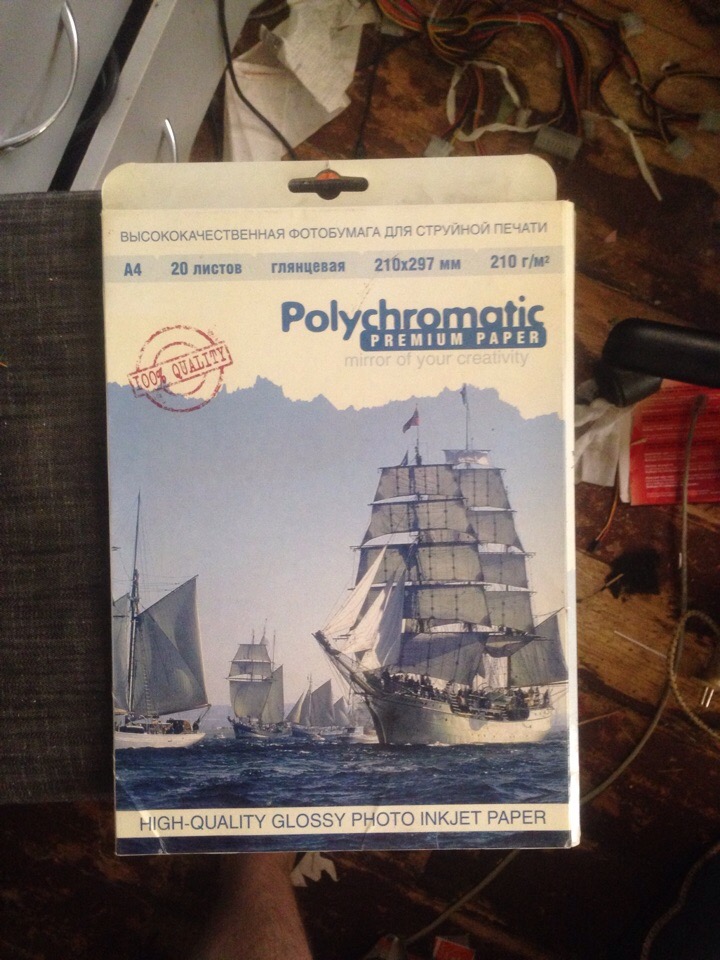

El artículo completo, de hecho, fue escrito solo para compartir con el mundo el artículo más correcto para LUT. Aquí esta:

Además, tenemos información sobre los documentos Black Diamond . Otras marcas pueden tener las propiedades necesarias, pero puede que no. HP no se ajusta exactamente (se funde debajo de una plancha), Lomond se ajusta condicionalmente, "pero de alguna manera promedio" . Puede experimentar con diferentes papeles fotográficos de inyección de tinta brillantes . Escribe en ko komenty como con otros papeles)

oco aconseja usar una manga para hornear. Esta es una película transparente que no se funde debajo de la plancha y se retira fácilmente de la placa, dejando tóner. Cargue la impresora con una hoja de papel normal.

Algoritmo

- Ponemos la plancha a tomar el sol a la temperatura máxima.

- Esmerilamos la textolita en ambos lados con un papel de lija fino, una esponja abrasiva para plomería ( gracias , klirichek ), una esponja para platos o un borrador abrasivo.

- Si su impresora puede comer formatos que no sean A4, corte la tira de A4 para que se ajuste a la imagen. Papel sobrevalorado: si logró obtenerlo, debe ahorrar.

- Empuje el lado angosto dentro de la impresora. Verificamos que la imagen de las dos capas del tablero no exceda el ancho de la tira de corte en ancho y 210 en altura.

- Imprimimos láser con el tóner original en el cartucho en este papel fotográfico de inyección de tinta brillante.

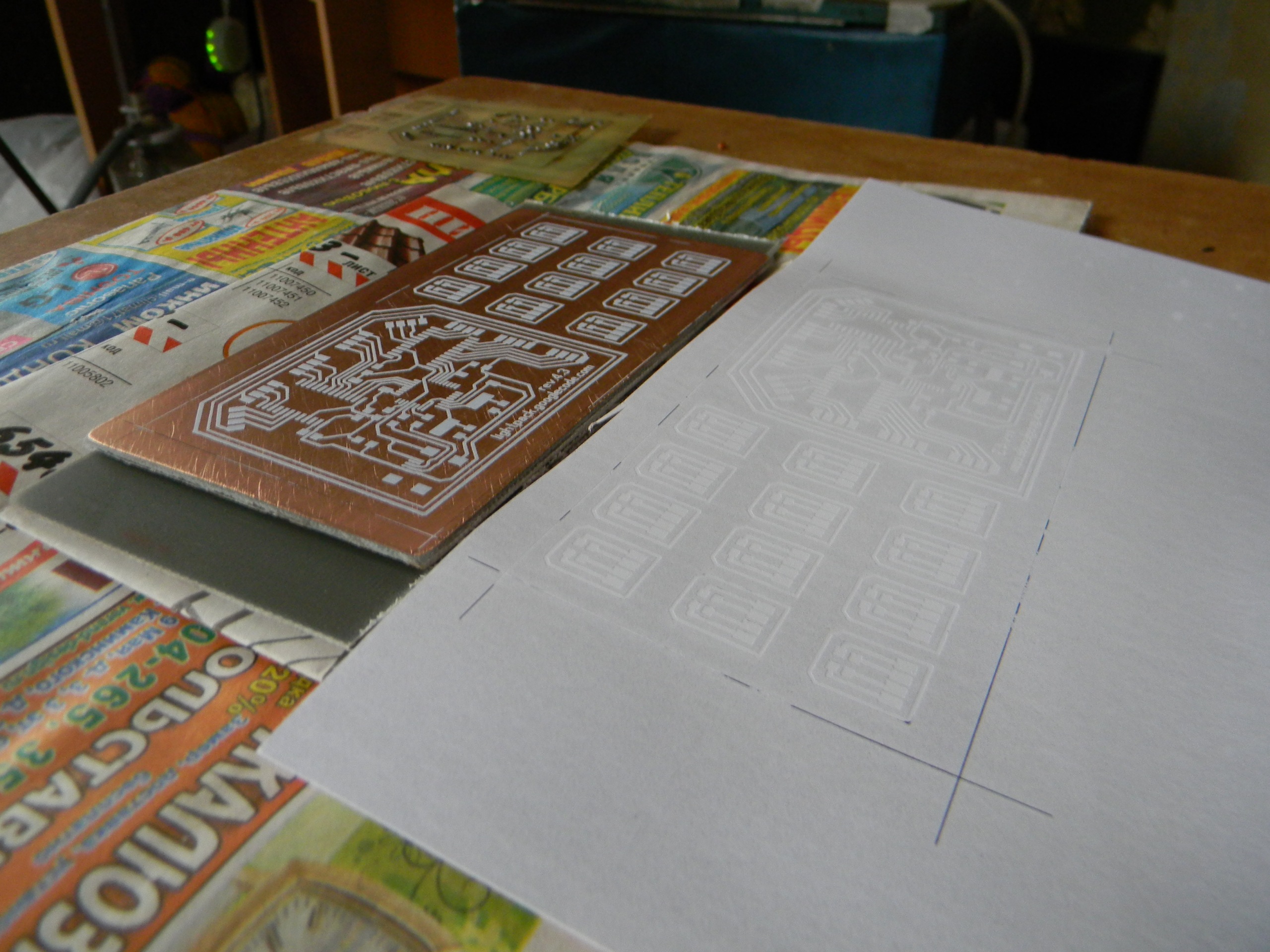

- Sin tocar el tóner, cortamos las capas en dos trozos de papel separados y perforamos los agujeros generales en ambas capas.

- Insertamos pasadores rectos (por ejemplo, del peine PLS / PLD) en agujeros de 4 dimensiones.

- Aplicamos la capa frontal.

- Planchamos uniformemente, sin presionar con fuerza, hasta que el papel se vuelve amarillo (o cualquier otro signo de arriba, esto todavía es LUT: probablemente sea imposible deshacerse por completo de la magia). Los pasadores se pueden extraer cuando el papel comienza a pegarse y pierde su capacidad de moverse.

- Sin arrancar el papel de la PCB, repetimos los últimos tres puntos con la capa posterior.

- Deje que el PCB se enfríe: por ahora, puede calentar el hervidor y comenzar a diluir el persulfato de amonio.

- De la PCB enfriada (sin agua, esto es crucial), retire con cuidado el exceso de papel . El tóner debe desprenderse con una capa brillante de papel fotográfico, según lo previsto.

En caso de errores, puede borrar una de las capas con acetona, colocar el trozo de papel roto de la capa opuesta (para que el tóner no se pegue del tablero y no se transfiera al tablero en el que está planchando) y repita.

Textolite -> Textolite con pistas

Para el decapado, necesitaremos un recipiente de plástico (o cualquier embalaje no metálico en el que la placa quede plana). Y también, una cuchara desechable o varibashi para agitar el tablero (contra las burbujas que interfieren con el grabado).

Se recomienda que el persulfato de amonio se diluya en agua tibia 1: 2. Pero esta es una concentración bastante alta, 1: 3 o incluso 1: 4 es suficiente. Al final, aún puedes mezclarlo más tarde. La temperatura de dilución recomendada es de 40-50 grados.

Sin embargo, tenga en cuenta que el sobrecalentamiento de todo tipo de productos químicos es bastante peligroso. La alta concentración, la alta temperatura y las sales de cobre pueden conducir a un resultado de fluencia:

https://vk.com/video-24764675_456239191

Use un respirador.

Es aconsejable mover el tablero, eliminar burbujas y mantener la temperatura en la región de 35-45 grados en un baño de agua. Pero si el persulfato no está muerto, puede ser compatible (ver video arriba).

Si es malo, puedes:

- Compre un nuevo amonio, pierde sus propiedades cuando se almacena en alta humedad

- Deja de revolver

- Aun espero

- Saque la placa y caliente la solución en el microondas (suavemente)

- Agregue un poco de polvo blanco

Gracias, Helium4 por la consulta en PM sobre esta sección.

Después del grabado, el tóner se lava con acetona.

Textolite con pistas -> Tablero

Queda por perforar y conectar las vías.

Life hack: si sucede que hay un cambio en las capas, se puede compensar con el ángulo de inclinación del taladro .

Desde el primer agujero es difícil atrapar el ángulo deseado, por lo que es mejor perforar los agujeros que son menos exigentes en el punto de salida (por ejemplo, los que entran en el área de metalización o islas de cobre a granel)

Después de perforar, es necesario conectar los agujeros. Por supuesto, haremos esto con patas de resistencia / condensador y un soldador. Pero a veces es necesario colocar el componente SMD encima de las vías, en cuyo caso es inaceptable un moño de alta soldadura. Se nos ocurrió el siguiente truco:

- Suelde el pin

- Trituramos todo lo superfluo con un grabador

- ....

- Beneficio!

También puede pedir y usar remaches , gracias tretyakovmax por recordárselos (es cierto, su forma de remachar el cordón de parche vivió, parece ser el tema de un artículo separado)

Si aún cometió un error y grabó la capa con componentes con más de dos conductores reflejados, intente doblar las patas de los componentes en la dirección opuesta y soldarlos al revés.

Como todo))

Puede soldar componentes y cortar energía.

Y después de probar y arreglar, ordenar vias, transferir texto y logotipos a la capa de serigrafía y pedir tableros morados en OSHPark , o muchos tableros en EasyEDA .

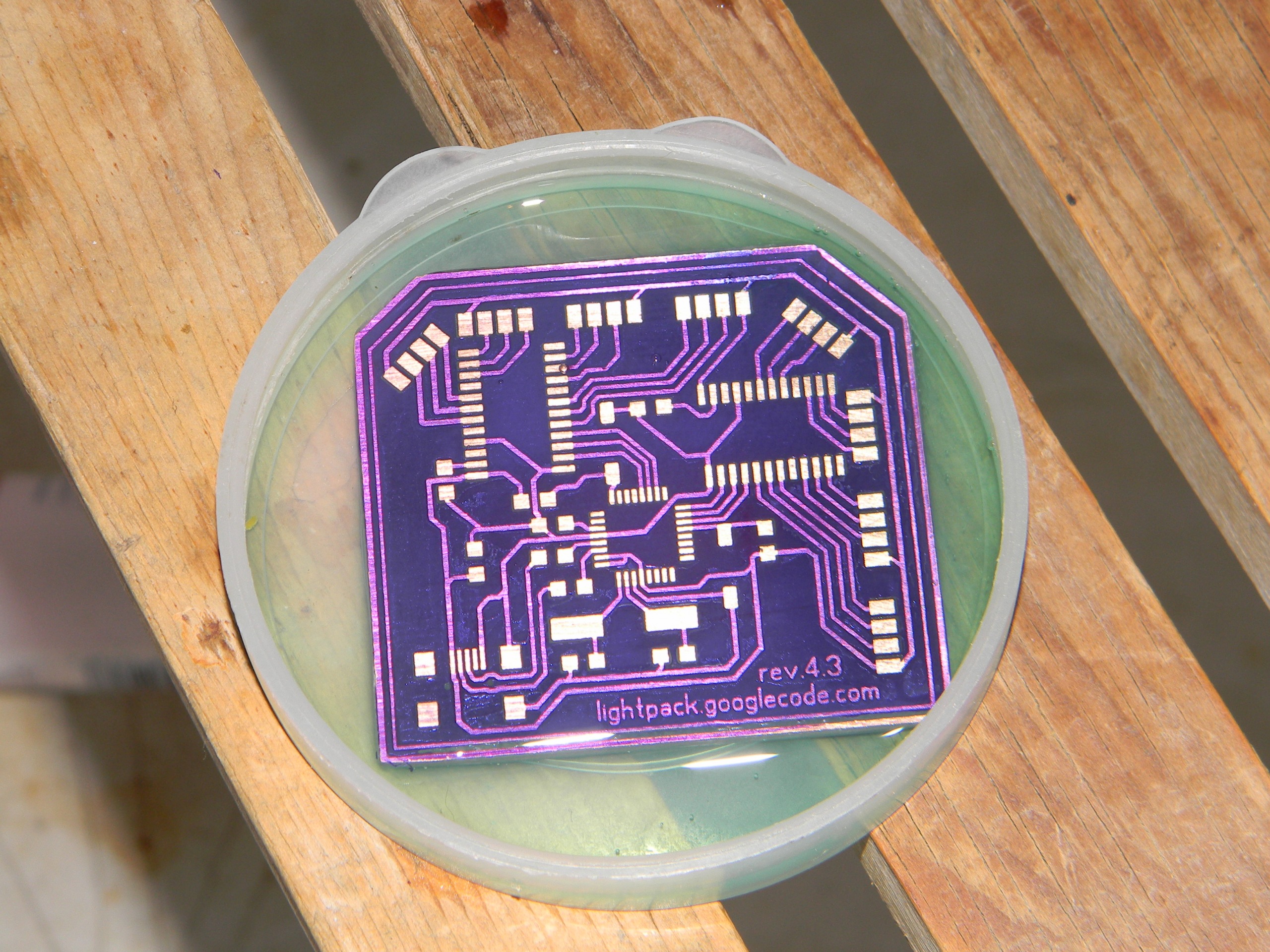

La placa en KDPV realmente está hecha por LUT, pero no está ordenada con OSHPark. Máscara de soldadura púrpura decide :)

Aquí hay otro video adecuado para el estudio adicional de todo tipo de sutilezas (cuidadosamente, canal pegajoso, hay víctimas):

Gracias por su atencion!