Durante su funcionamiento, la caja de cambios utilizada para transferir energía del motor a las ruedas es bastante ruidosa. La primera razón de este efecto indeseable es que las fuerzas transversales y axiales resultantes de la transmisión de energía de un eje a otro por medio de un engranaje tienen un efecto mecánico indeseable en los cojinetes y la carcasa. La segunda razón es la flexibilidad de varios componentes de la caja de engranajes, incluidos los cojinetes y la carcasa, que también pueden provocar vibraciones. La rigidez variable del embrague del engranaje en la caja de engranajes provoca una vibración constante transmitida a la carcasa, que, a su vez, también vibra y transfiere energía al fluido circundante, por ejemplo, el aceite de transmisión, como resultado de lo cual las ondas acústicas se excitan en él.

Para reducir efectivamente el nivel de ruido en sistemas dinámicos tan complejos en las primeras etapas de diseño, los ingenieros de desarrollo a menudo recurren a la simulación numérica. Bajo el cortador, utilizando el ejemplo de una caja de cambios mecánica sincronizada de 5 velocidades, describimos y mostramos la metodología de dicho estudio en COMSOL Multiphysics ® , que incluye análisis de resistencia del contacto mecánico del engranaje, análisis de la dinámica del conjunto de caja de cambios de varios cuerpos y análisis acústico del ruido generado por la caja de cambios de trabajo en el espacio circundante.

Visualización del sonido generado por una caja de cambios en funcionamiento.

Paso 1. Cálculo del contacto mecánico en el engranaje

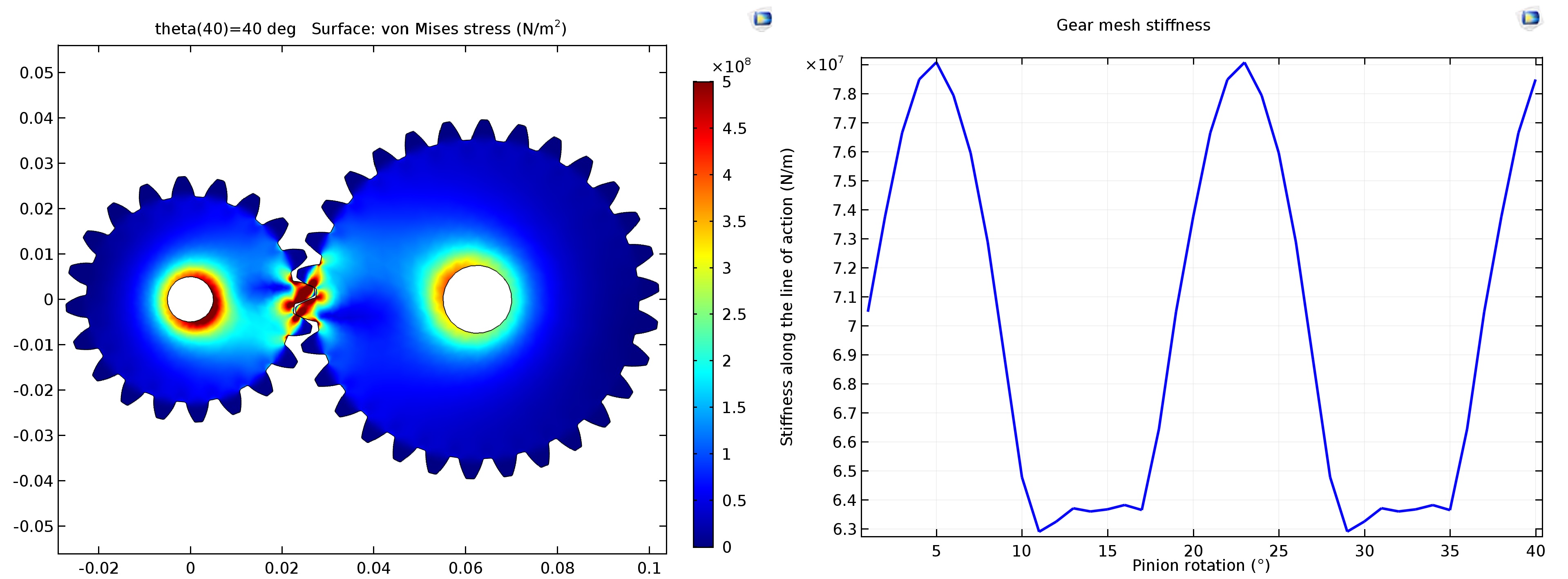

El engranaje, que consideraremos elástico, es una fuente de vibración constante. Por esta razón, es necesario evaluar la rigidez de los engranajes en diferentes posiciones. Los dientes se deforman durante la operación, y se realizan una serie de cálculos de resistencia estacionaria para varios ángulos de rotación para determinar cómo cambia la rigidez durante el ciclo del embrague del engranaje. Para el cálculo, el método de penalización se aplica al contacto, y las restricciones se determinan para tener en cuenta los engranajes de torsión, como resultado de lo cual surgen las fuerzas de contacto.

Los resultados característicos a la salida de dicho análisis en forma de distribución de tensiones de Mises en el par de engranajes muestran altos valores de tensiones en los puntos de contacto y en las bases de los dientes (Fig. 1, izquierda). Además, el cálculo nos permite observar y analizar el cambio en la rigidez del engranaje durante la rotación del eje (Fig. 1, derecha).

Fig. 1. Izquierda: distribución de tensión de Mises en un par de engranajes. Derecha: cambio en la rigidez del embrague de engranajes durante la rotación del eje.

Paso 2. Análisis de un sistema de varios cuerpos de ejes, engranajes y carcasa.

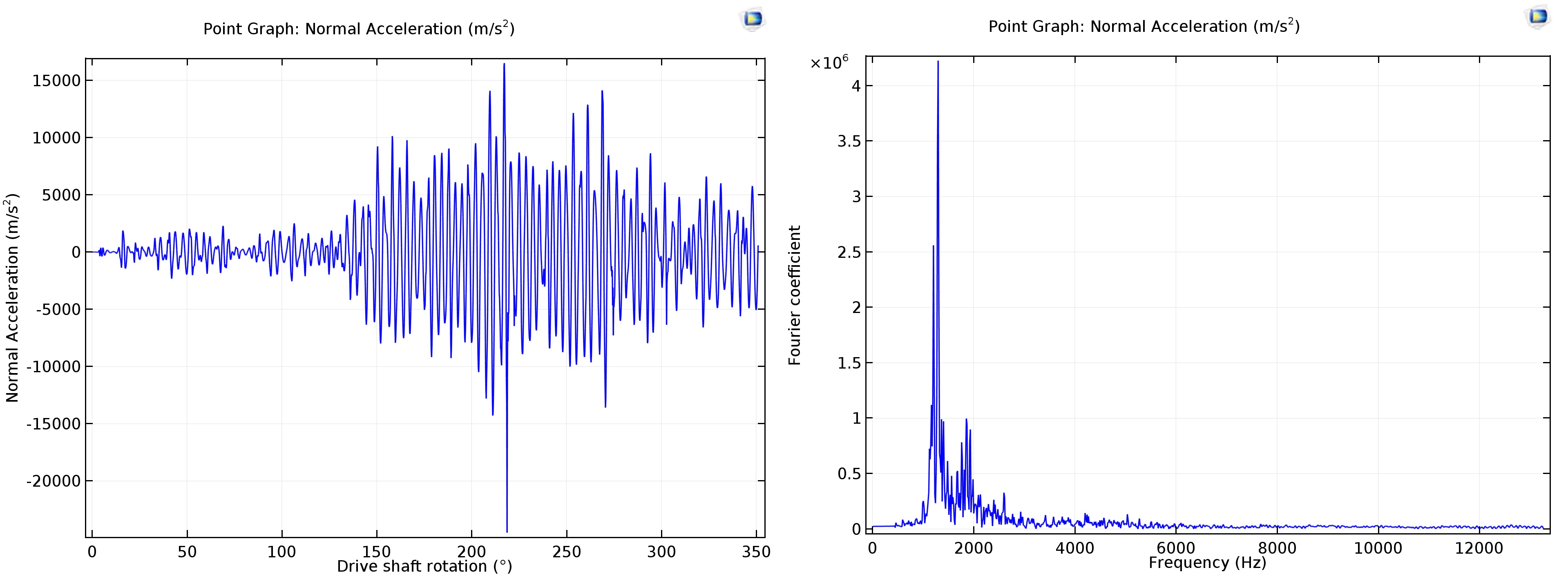

El análisis de los sistemas de varios cuerpos se realiza en el dominio del tiempo para una rotación completa del eje de transmisión, teniendo en cuenta la rigidez del embrague del engranaje, que se predice al calcular el contacto en el primer paso. Este análisis es necesario para calcular la dinámica de los engranajes y los valores de las vibraciones resultantes transmitidas a la carcasa. En este ejemplo, el análisis se realiza a una velocidad del motor de 5000 rpm y un par de salida de 2000 N ∙ m. El cálculo se lleva a cabo bajo el supuesto de que los ejes y engranajes son perfectamente rígidos, con la excepción del embrague de engranajes, cuya rigidez se toma de un estudio previo de contacto mecánico. Un cuerpo de acero estructural se considera un cuerpo elástico.

La distribución de tensiones de Mises en la carcasa bajo la acción de las fuerzas transmitidas por el accionamiento y los ejes intermedios, así como la aceleración normal de la carcasa vibratoria, que es la causa de la radiación acústica, se muestran en la Fig. 2)

Fig. 2. Izquierda: distribución del estrés de Mises en la vivienda. Derecha: aceleración normal obtenida en la superficie del cuerpo.

En la fig. 3 muestra un diagrama de tiempo de aceleración normal en uno de los puntos en la parte superior del cuerpo y su espectro de frecuencia. Las frecuencias a las cuales la caja vibra con la mayor amplitud se encuentran en el rango entre 1500 y 2000 Hz.

Fig. 3. Aceleración normal en un punto de la superficie del cuerpo. Izquierda: diagrama de tiempos. Derecha: su espectro de frecuencia.

Paso 3. Cálculo acústico de la radiación acústica de la carcasa.

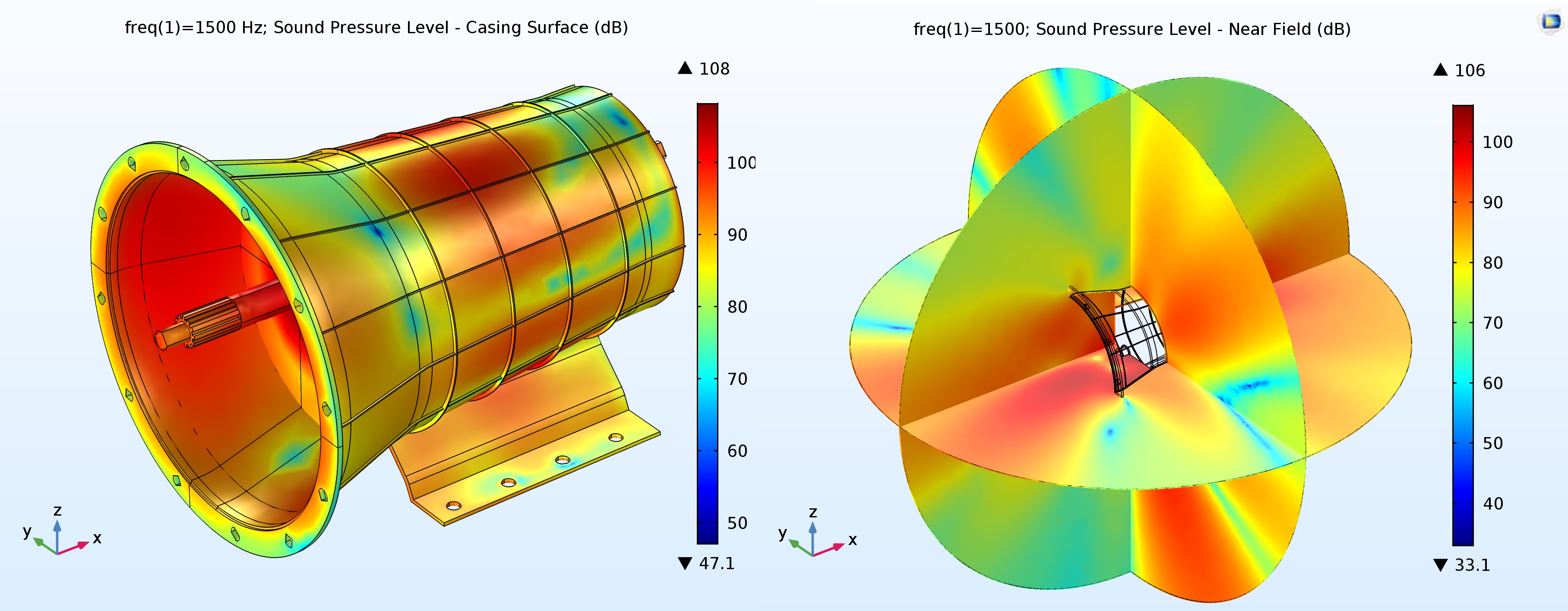

La aceleración normal del casco obtenida al analizar la dinámica de los sistemas de varios cuerpos se puede utilizar en la investigación acústica como fuente de ruido. Usando la investigación en el dominio de la frecuencia, puede predecir el nivel de presión acústica fuera de la caja de cambios. Dado que los valores normales de aceleración se obtienen en el dominio del tiempo, la transformación de Fourier rápida directa (FFT) se utiliza para convertirlos al dominio de la frecuencia. Para calcular la presión acústica, la caja de engranajes debe estar rodeada por una región de aire, y para reducir el tamaño de la región de cálculo sin reducir la precisión de los resultados, se aplica una condición de radiación de tipo Sommerfeld para los frentes de ondas esféricas a los límites exteriores de la región de aire para que las ondas acústicas salientes puedan salir de la región de simulación con una reflexión mínima.

El cálculo le permite obtener datos sobre el nivel de presión acústica en la superficie de la carcasa y en la zona cercana (Fig.4), y a partir de las parcelas de la zona lejana en diferentes planos y a una distancia de 1 m, puede encontrar la dirección predominante de radiación de ruido a una frecuencia seleccionada (Fig.5).

Fig. 4. Niveles de presión acústica en la superficie de la carcasa (izquierda) y en la zona cercana (derecha) para una frecuencia de 1500 Hz.

Fig. 5. El nivel de presión acústica (dB) en la zona lejana en los planos xy, xz e yz, respectivamente, a una distancia de 1 m para una frecuencia de 1500 Hz.

Conclusión

En esta nota, examinamos una metodología para modelar el ruido de una caja de engranajes utilizando una combinación de análisis mecánico estático de engranajes, estudio dinámico de un sistema de varios cuerpos y cálculo acústico posterior.

La funcionalidad real del paquete COMSOL Multiphysics ® incluso le permitirá grabar y reproducir el ruido de la caja de cambios estudiada en formato de audio , lo que acerca la simulación a un experimento físico real.

Esta técnica se puede utilizar antes del inicio del proceso de producción para crear cajas de cambios menos ruidosas en el rango de velocidad de trabajo, así como para el modelado complejo de otros mecanismos de trabajo en equipos industriales y musicales.

Información adicional

Este material se basa en los siguientes artículos:

Aquí se puede ver una lección de video detallada en ruso sobre el ensamblaje de modelos de esta clase para la vibración conjunta y el análisis acústico de una caja de cambios en funcionamiento . También puede solicitar una versión demo de COMSOL en los comentarios o en nuestro sitio web y familiarizarse independientemente con el modelo descrito en esta nota y las instrucciones paso a paso para su montaje .

En el número de COMSOL NEWS 2017: Acoustics en ruso se pueden encontrar más ejemplos del uso de COMSOL ® en cálculos acústicos por parte de equipos de investigación de B&K, Knowles, ABB, HARMAN y NASA.

Resumen de NOTICIAS DE COMSOL 2017: Edición Especial Acústica- Ajuste virtual del sistema de audio del automóvil. HARMAN, Francia

- Desarrollo de micrófonos industriales y de medición. Bruel y Kjaer, Dinamarca

- Cálculo de las características acústicas del flujo promedio en los sistemas de cohetes. NASA, EE. UU.

- Reducción de ruido de motocicletas. Mahindra Two Wheelers, India

- Estudio de efectos magnetoestrictivos y ruido en transformadores de potencia. ABB, Suecia

- Análisis de vibraciones del ruido generado por la caja de cambios de un automóvil. COMSOL, EE. UU. / Suecia

- Investigación acústica avanzada de metamateriales. Duke University, Estados Unidos

- Efectos de vibración en edificios cerca de aeropuertos. NGI, Noruega

- Desarrollo de audífonos. Knowles, Estados Unidos

- Control acústico no destructivo en tuberías de agua. Echologics, Canadá

- Nuevo diseño de auriculares electrostáticos. XI Ingeniería y WAT, Reino Unido

GIF final: