¡Buen día para ti,

3Dtool ! A menudo, hay situaciones en las que es necesario imprimir una pieza geométricamente compleja en una impresora 3D con un extrusor, por ejemplo,

Hercules Strong , que no se puede hacer sin imprimir y sin soportes. Opción: no se considerará cortar en pedazos y pegar en el contexto de esta publicación.

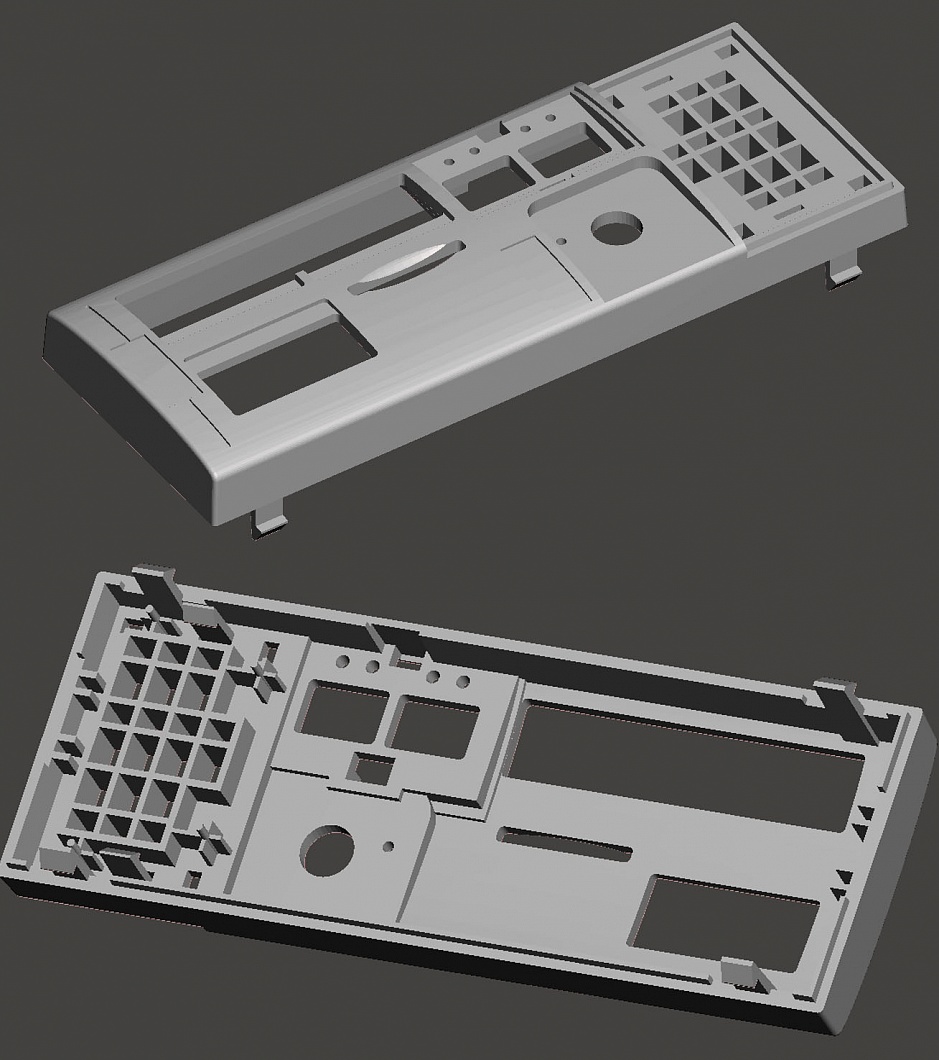

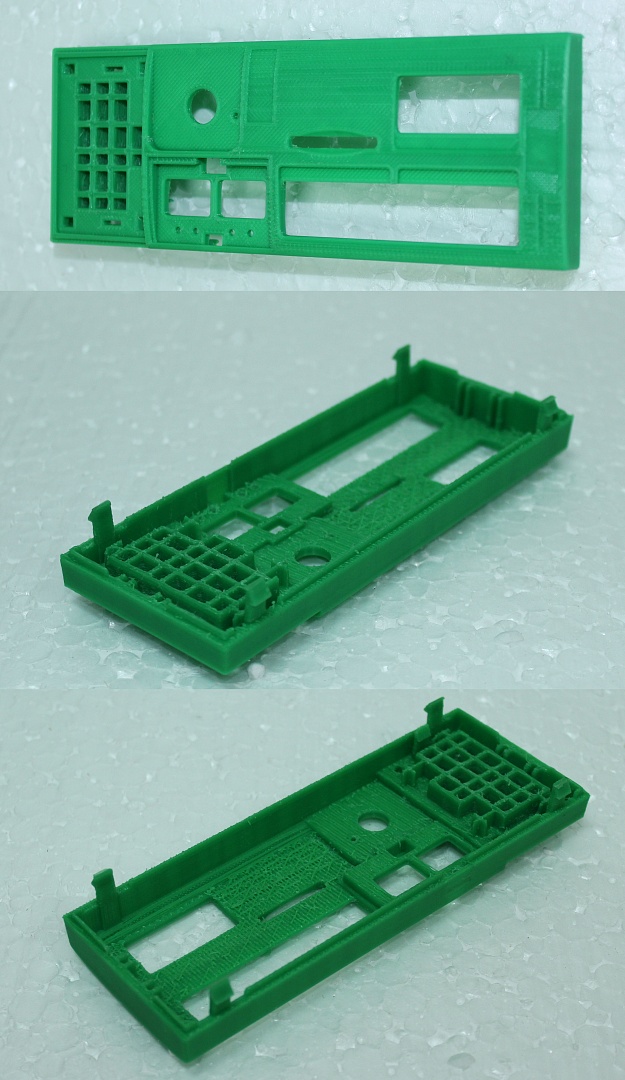

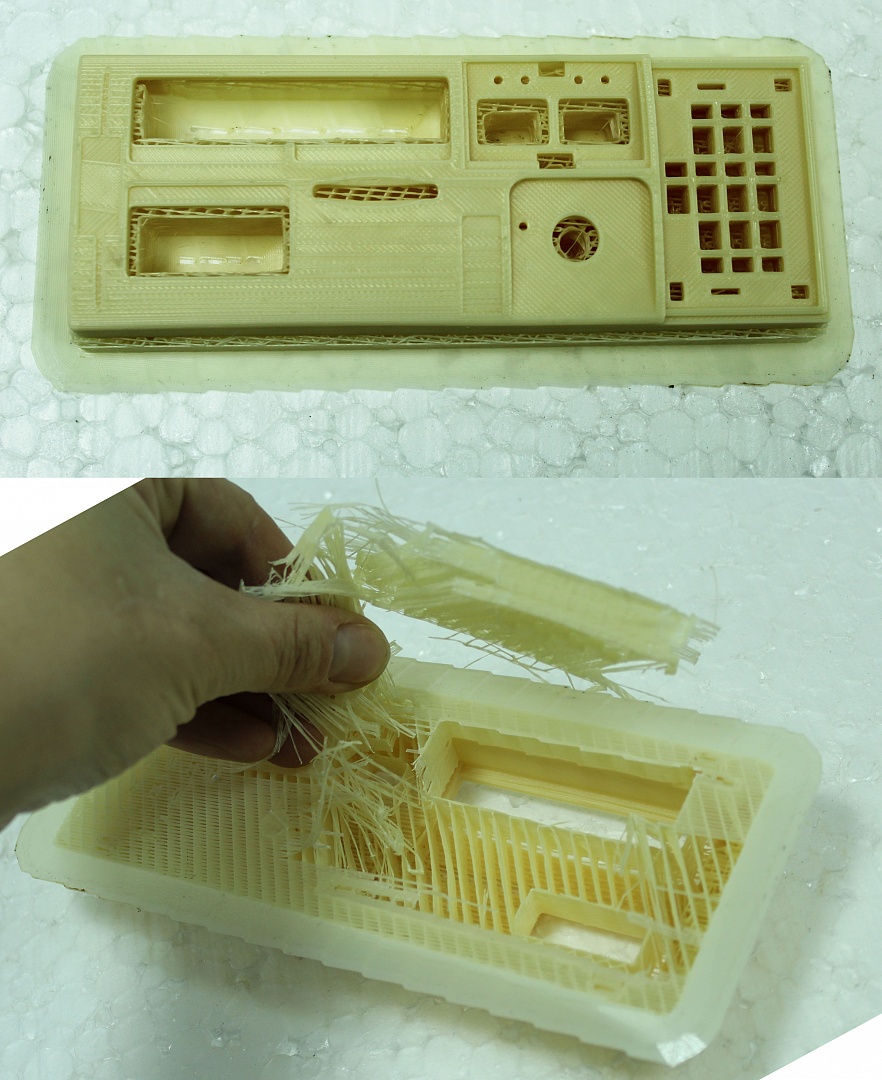

Uno de nuestros clientes experimentó dificultades para preparar, imprimir y procesar piezas (ver más abajo). Arriba en la imagen está el lado frontal, el lado interno (segunda imagen) está impreso con soportes.

La complejidad de la impresión 3D radica en el hecho de que es casi imposible eliminar el soporte del lado áspero de la parte, ya sea que se eliminen con partes de la parte, o las primeras capas de la parte se hunden sobre los soportes y no se imprimen de manera uniforme.

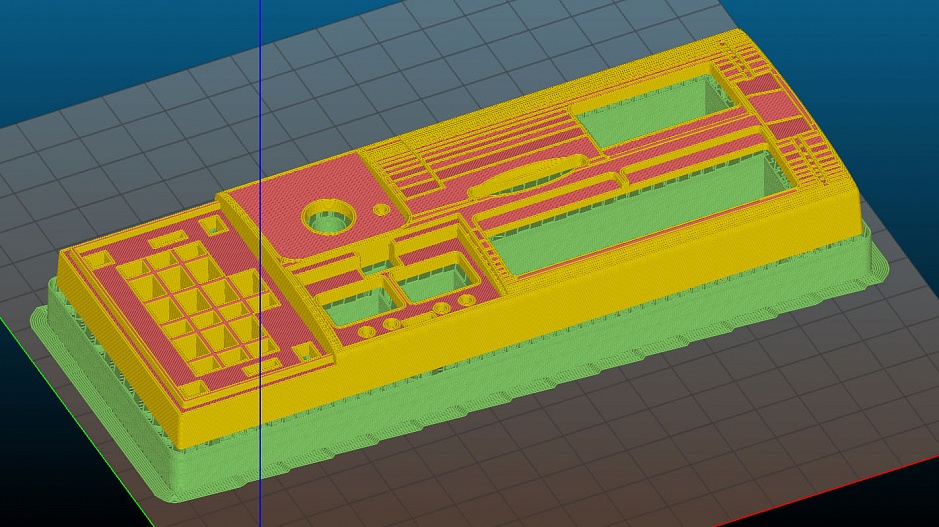

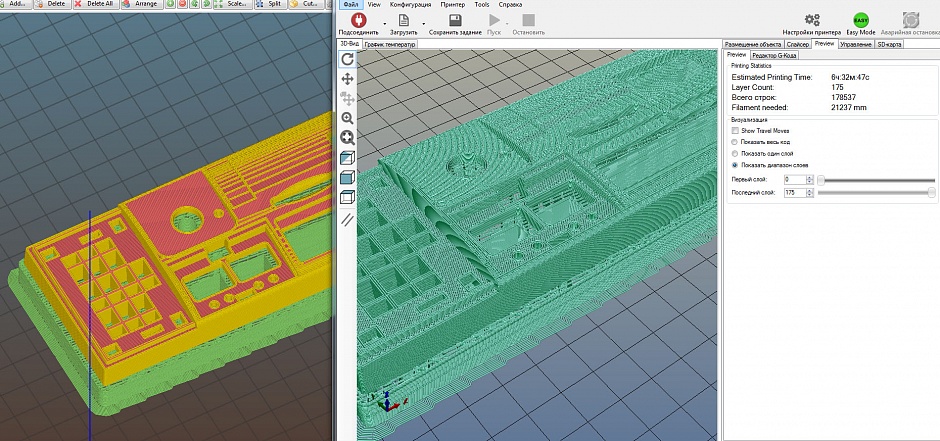

Cargando una pieza en Slic3r.

Colocamos la pieza de modo que la parte superior del panel sea de buena calidad. La calidad de las paredes externas laterales también es importante para nosotros. El interior del panel es borrador, por lo que creamos soporte en el interior.

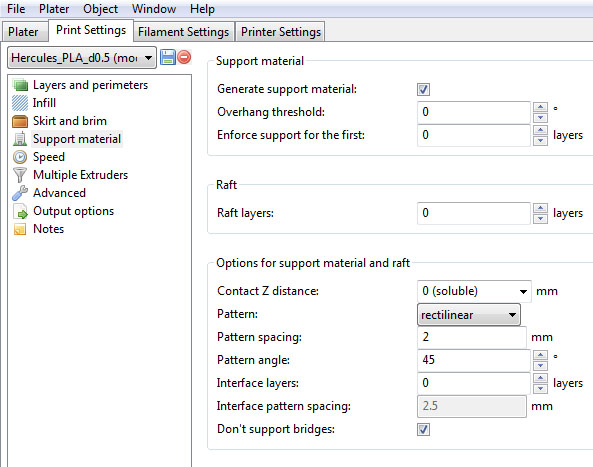

Vaya a Configuración de impresión → Materiales de soporte y habilite el soporte.

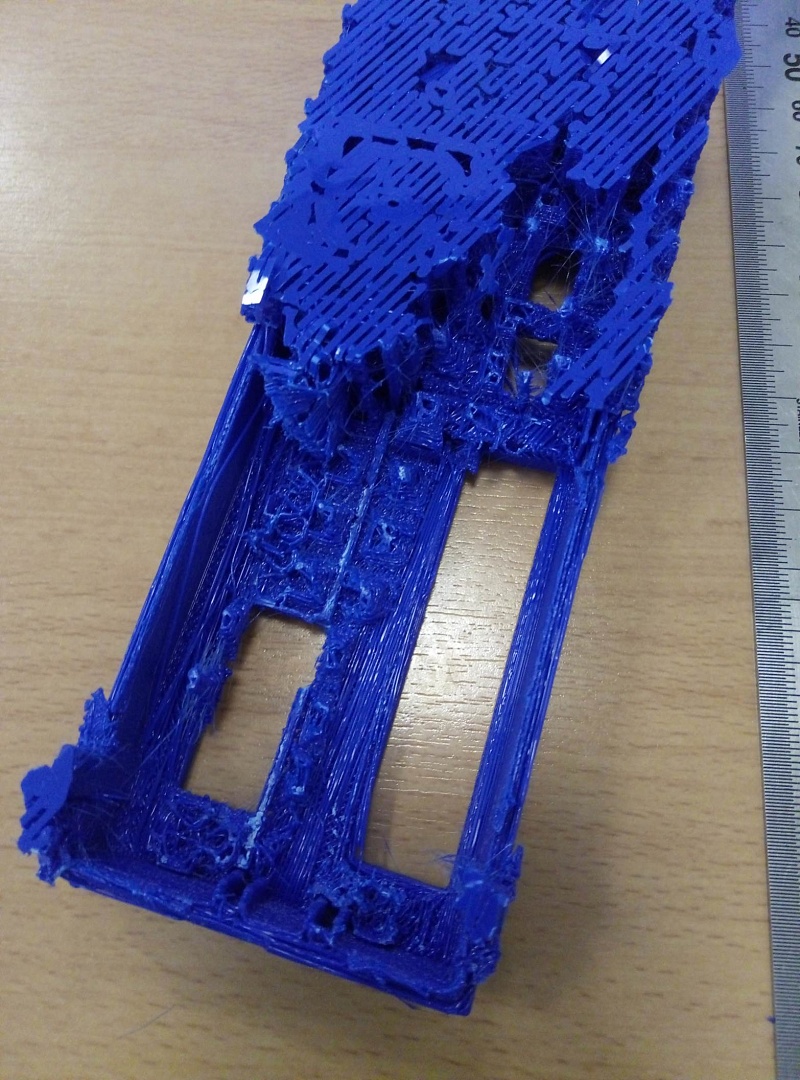

Resulta que todos los detalles descansan en los soportes, y será muy difícil eliminarlos. La foto muestra el resultado de la impresión de nuestro cliente. Fue él quien nos lanzó esta interesante tarea. Tiempo de impresión 4.5 horas.

Logramos separar el soporte con gran dificultad con unos alicates. La superficie interna es de muy mala calidad, es imposible procesarla.

La configuración estándar en este caso no hizo frente a la tarea. Por lo tanto, configuraremos Slic3r manualmente.

Para que el soporte se elimine fácilmente y el interior del panel tenga una calidad aceptable, es necesario cambiar algunos parámetros:

Vaya a la sección Material de soporte.

1. Reduzca el ancho de extrusión en los soportes. La cuadrícula de soporte se imprimirá en filamentos finos, similares a una red. Son fáciles de quitar a mano y, al mismo tiempo, su resistencia es suficiente para sostener las primeras capas de la pieza.

Cambie las configuraciones en Avanzado → Ancho de extrusión → Material de soporte - 0.35 mm.

2. Para que los hilos de la primera capa de la pieza se impriman sobre el soporte no se doblen, necesitamos que la rejilla de soporte esté apretada, es decir, el paso debe hacerse al menos 1 mm. Este parámetro se llama espaciado de patrón. Esta es la distancia en milímetros entre los hilos de soporte. Si indicamos una corta distancia allí, los soportes de impresión tardarán mucho tiempo. Por lo tanto, haremos esto: imprimiremos el soporte en incrementos de 3 mm, e imprimiremos las últimas 2 capas de soporte con el paso deseado de 1 mm, estas capas soportarán las primeras capas de la pieza y el incremento de 1 mm evitará que los hilos se hundan. Esto ahorrará mucho tiempo. Cambiar la configuración:

Espaciado de patrón –3 mm: soporte de impresión en incrementos de 3 mm

Capas de interfaz –2, Espaciado de patrón de interfaz - 1 mm - establezca las dos capas entre la pieza y el soporte para imprimir líneas en incrementos de 1 mm.

3. Póngase en contacto con la distancia Z, especifique 0. La primera capa de la pieza se imprimirá cerca del soporte, por lo que será más suave. Y reducir el ancho de la extrusión nos permite eliminar fácilmente el soporte de la superficie de la pieza.

4.

4. Vaya a la sección Velocidad. Para evitar que los hilos de soporte se rompan debido a la extrusión reducida, reducimos la velocidad del material de soporte a 40 mm / sy el material de soporte de interfaz a 30 mm / s.

La velocidad de las capas continuas, las mismas que se imprimirán en la parte superior del soporte, se reduce al 50%. Hacemos esto para que las capas en el soporte se asienten más uniformemente y el hilo no se rompa.

Velocidad → Relleno sólido - 50%

Guarde el código G e imprima.

Nos fijamos en el resultado.

Verde PLA Esun y cremoso ABS Esun. Fue impreso en

Hercules Strong con una boquilla de 0.5 mm, una altura de capa de 0.2 mm. Tiempo de impresión 6.5 horas PLA y casi 7 horas ABS.

La parte principal del soporte se separó fácilmente con las manos, eliminamos los hilos de dos capas entre la parte y el soporte con un cuchillo de oficina y un destornillador plano y delgado. Las superficies sobre los soportes resultaron lisas, sin roturas ni hilos caídos.

Este método le permite imprimir partes complejas con mucho soporte. El tiempo de impresión aumentará dependiendo de la configuración de Slic3r, que a su vez dependerá de la complejidad de la pieza, el tipo de plástico y el resultado deseado. En nuestro caso, el tiempo de impresión ha aumentado en casi un 40%.

Como lo han demostrado los experimentos, el ancho de extrusión en el soporte se puede reducir al 40% del diámetro de la boquilla, cuanto menor sea este valor, más fácil será separar el soporte, pero es más probable que la extrusión se rompa y las primeras capas de la pieza caigan de manera desigual o no se apoyen. Además, no se olvide de las propiedades físicas del plástico: para el plástico ABS, redujimos la velocidad de impresión del soporte a 30 mm / s, de lo contrario, la extrusión falló. El plástico PLA se estira bien, a diferencia del ABS, y se imprimió a una velocidad de 40 mm / s sin averías. Por lo tanto, todos los parámetros enumerados pueden variar en cada caso.

Catálogo de impresoras 3DNo olvides suscribirte a nuestro

canal de YouTube (se lanzan nuevos videos cada semana).