Prólogo

"Tenemos una tasa de matrimonio aceptable!" Es con esta frase que la comunicación comienza con casi todos los directores de calidad en las empresas manufactureras en Rusia. Muchos de ellos incluso asegurarán que han alcanzado una calidad de clase mundial en la forma de 3.4 productos defectuosos por cada 1,000,000 fabricados. Y, en general, en todos los foros y conferencias relevantes, escuchamos que Rusia tiene la mejor calidad del mundo y que todos los demás países nos envidian.

Por lo general, detrás de estos eslóganes de alto perfil, hay grandes pérdidas por el matrimonio interno, el personal inflado de los controladores, la ocultación de defectos, la falta de automatización y muchos más problemas que finalmente afectan a los consumidores y accionistas.

En los días de la URSS, la calidad se logró mediante la obediencia plena y estricta a todo tipo de GOST. Pero, desafortunadamente, en nuestras realidades, el cumplimiento de los GOST no es un requisito prioritario (con la excepción de las empresas de la industria de defensa), y el objetivo principal de la producción es hacer que todo sea más rápido y más barato. En base a esta tesis, estamos introduciendo activamente métodos de optimización en forma de herramientas Lean y reduciendo el personal con volúmenes de producción crecientes.

La gestión de calidad también está cambiando, pero a pesar de la aplicación total de las normas ISO 9000-9004 (principalmente solo en papel), los cambios son muy lentos y a menudo van a la zaga de los enfoques cambiados de producción. Típicamente, el proceso de gestión de calidad se reduce al hecho de que el controlador al final del ciclo de producción verifica todos los parámetros del producto para asegurarse de que estén incluidos en los campos de tolerancia y que el producto sea reconocido como adecuado o no.

Ahora este viejo paradigma está siendo reemplazado por uno nuevo, en forma de monitoreo continuo de procesos basado en datos numéricos debido a la metodología de control estadístico de procesos o Control Estadístico de Procesos (SPC). SPC, aunque fue elaborado por el Dr. Walter Schuhart hace casi 100 años, recién ahora está comenzando a ganar popularidad en nuestro país. Toda la esencia de los métodos estadísticos se reduce a una sola regla: "Reducir la variación (variabilidad) del proceso". El patrón aquí es el siguiente: cuanto menor es la variación, mejor es el proceso; cuanto mejor sea el proceso, cuanto más estable sea la calidad, cuanto más estable sea la calidad, menor será el costo del matrimonio y la reestructuración.

Y para reducir la variación, solo necesitamos entender la naturaleza de esta variabilidad. Pero no importa cuán simple pueda parecer, de hecho, la tarea es bastante laboriosa, pero el resultado debe justificar todos los esfuerzos realizados. Con herramientas perfectamente funcionales de control de procesos estadísticos, los controladores no serán necesarios en principio. Los procesos estables garantizan una calidad constante del producto. En tales condiciones, la alta dirección alcanzará su sueño en forma de matrimonio cero.

Por donde empezar

Todos los pensamientos y recomendaciones se basan en la experiencia real en la implementación de SPC y MSA (Análisis de sistemas de medición o análisis de sistemas de medición) en una compañía de producción en Rusia. Se prestará especial atención a los errores que se cometieron durante la implementación.

1. Selección de procesos y parámetros clave

Lo primero para comenzar es la selección de procesos de producción para probar MSA y SPC en ellos. Quizás la idea para muchos parezca obvia, pero aún así: no tiene sentido tratar de cubrir toda la producción a la vez. Es suficiente comenzar un proyecto piloto en un proceso simple, obtener un resultado significativo y luego escalar gradualmente la metodología para toda la empresa.

Nosotros (el equipo del proyecto), por supuesto, hicimos lo contrario. Comenzamos la introducción masiva de metodología para todas las industrias y nos atascamos en una gran cantidad de procesos. No teníamos suficientes recursos para cubrir todo este volumen, y aunque trabajamos estrechamente en un taller durante un mes, todos los demás ya habían olvidado de qué se trataba este proyecto y qué estábamos haciendo aquí.

También es muy importante determinar de antemano para cada proceso los parámetros numéricos, de acuerdo con los cuales se llevará a cabo la estabilidad, el análisis de reproducibilidad, el análisis de los sistemas de medición y el monitoreo constante. Si utilizamos la terminología Lean, seleccionamos CTQ (crítico para la calidad): valores críticos para la calidad. Los CTQ seleccionados deben tener dos propiedades importantes:

- Ser relevante para la calidad del producto final;

- Ser medible

La elección de características es mejor dejarla a tecnólogos y diseñadores. Para cada proceso bajo consideración, reunimos un pequeño grupo de trabajo, donde determinamos la lista CTQ, generalmente el grupo de trabajo incluía participantes del proyecto, tecnólogos, diseñadores y metrólogos en la etapa de MSA. El número de características seleccionadas no debe ser demasiado grande o demasiado pequeño, lo principal aquí es adherirse al sentido común y proceder de los recursos que puede asignar para controlar estos CTQ.

2. La elección del sistema de información para la recolección de datos.

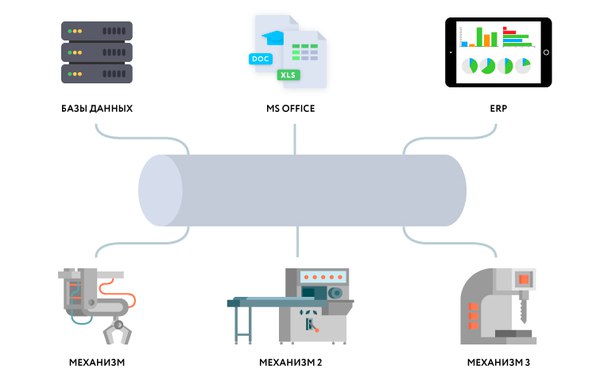

Antes de la aparición masiva de las computadoras en producción, todos los cuadros de control estaban manualmente en hojas de papel, los índices de reproducibilidad se contaban en una columna y los histogramas se construían en una regla. Por supuesto, ahora nunca se le ocurriría a nadie recopilar y analizar datos en papel, por lo que la pregunta clave que debe responderse en primer lugar es la elección de un sistema de información para implementar SPC. Se pueden dedicar muchos artículos al zoológico de sistemas de información en empresas manufactureras, y aquí no entraré en detalles. Vale la pena señalar solo que para la implementación de SPC es necesario configurar la recopilación de datos en un único repositorio o puede integrar diferentes bases de datos si varios sistemas de información están involucrados en la recopilación de datos.

En nuestro proyecto, tuvimos que integrar varios sistemas de información que recopilan datos de los procesos de producción.

Es importante recopilar datos con precisión durante el proceso de producción, y no completar un montón al final del turno o al final del mes para reescribir todas las medidas de los libros de granero. En nuestra empresa hay varias opciones para ingresar datos en el sistema de información:

- automático: cuando hay instrumentos de medición con salida digital (calibrador a vernier con salida digital, CMM o informe de prueba del soporte). El sistema, de acuerdo con diferentes protocolos, recibe archivos en varios formatos, los convierte y los agrega a una base de datos común en una estructura dedicada.

- semiautomático: los datos se ingresan, por ejemplo, en tablas de Excel y luego estas tablas se cargan en el sistema, donde también se convierten y entran en las tablas de datos deseadas.

- manual: el sistema ha creado formularios especiales para la recopilación de datos. Cada usuario en su lugar de trabajo puede ingresar datos en el sistema utilizando una PC, tableta o incluso un teléfono inteligente si es necesario.

3. Personal y formación.

Después de determinar los procesos y parámetros, será necesario explicar al personal que trabaja con estos procesos por qué se está introduciendo esta metodología y por qué. Pero, lo primero que se encuentra aquí es la falta de comprensión del personal. Todos los que trabajan en consultoría saben que la introducción de cualquier cambio es, en primer lugar, una lucha con los artistas intérpretes o ejecutantes. Procesos cambiantes, carga de trabajo adicional, aprender algo nuevo, estas son las tres razones principales por las que el personal no quiere trabajar con entusiasmo en un proyecto. Además, la metodología no es tan fácil de entender, aunque utiliza cálculos del nivel de la escuela secundaria de matemáticas de grado 7. Incluso los ingenieros no siempre conocen y entienden SPC y MSA.

La capacitación sistemática de todos los empleados involucrados en el proceso de recopilación y análisis de datos ayudará a hacer frente a esta situación. Desafortunadamente, hay muy poca literatura de negocios en esta área y solo unos pocos libros merecen destacarse:

- Donald Wheeler, David Chambers "Control estadístico de procesos";

- Edwards Deming: Superando la crisis. El nuevo paradigma de gestión de personas, sistemas y procesos ”;

- Control estadístico de procesos SPC, guía de referencia para Daimler Chrysler Corporation / Ford Motor Company / General Motors Corporation.

- "Análisis del sistema de medición MSA", una guía de referencia para Daimler Chrysler Corporation / Ford Motor Company / General Motors Corporation.

Si los dos primeros libros son lo suficientemente fáciles de comprar, entonces habrá problemas con el tercero y el cuarto. Por alguna razón, no están disponibles gratuitamente, pero es posible que pueda encontrar tales publicaciones en las bibliotecas de las universidades técnicas. También hay otras guías de referencia sobre las metodologías FMEA (análisis de los tipos y consecuencias de posibles fallas), PPAP (proceso de aprobación de producción de piezas), APQP (plan de gestión y planificación de calidad de producto prospectivo). Siempre puede consultar GOST: 22514 (parte 1- parte 8), 7870 (parte 1-parte 8), 51814.5-2005.

En principio, esta literatura es suficiente para comprender la metodología y tratar con las herramientas utilizadas por los ejemplos. Además de los libros, hay cursos a tiempo completo y a distancia sobre SPC y MSA, pero en su mayor parte son un breve recuento de todas estas fuentes y no son nuevos.

4. Sistema de información para la implementación de herramientas SPC y MSA

Entonces, en este punto, suponga que ya ha implementado los primeros tres puntos y tiene:

- Los datos de los procesos tecnológicos se recopilan en un único almacenamiento;

- Se ha identificado un equipo de proyecto, sus participantes están motivados y listos para convertir montañas en el campo de la introducción de métodos estadísticos;

- Todos los participantes en el proyecto están capacitados y saben qué variación, función de distribución, sigma del proceso, así como con los ojos cerrados, pueden distinguir un mapa de valores promedio y rangos de un mapa de rangos móviles.

De hecho, puede mantener gráficos de control en MS Excel, pero con este enfoque, no es necesario hablar sobre la implementación masiva de SPC. Necesitamos una herramienta más sistemática que funcione tanto con el análisis de instrumentos de medición como con métodos estadísticos, es decir, que ya tenga herramientas de gestión de calidad incorporadas. Además, el sistema debería ser relativamente económico, ser capaz de conectarse a diferentes fuentes de datos y también ser personalizable para procesos de producción únicos.

Los sistemas que le permiten trabajar en esta dirección son suficientes. La siguiente tabla compara ciertas clases de sistemas de información y representantes clave:

| SAP

1C | Statistica,

Minitab | Sistemas Emi |

|---|

| Costo de implementación | - SAP de 1 millón (desarrollo personalizado)

- 1C de 100 tr (versión en caja)

| - Statistica - 20 tr (1 usuario / 1 año)

- Minitab - 70 tr (1 usuario / 1 año)

| De 3 millones de cajas |

| Funcionalidad de bus de integración | - Módulo SAP comprado por separado

- 1C no

| No | Si |

| Metodología de gestión de calidad | Módulos adicionales comprados por separado | Si | No |

| Código fuente abierto | - SAP no

- 1C sí

| No | No |

Como nuestra empresa ya tenía un sistema que nos permitía recopilar datos y, al mismo tiempo, tenía código fuente abierto, así como un equipo de buenos desarrolladores, se decidió crear funcionalidades para nosotros desde cero. Este enfoque finalmente tenía ventajas y desventajas:

| Pros | Contras |

|---|

- Funcionalidad desarrollada en paralelo con el desarrollo de la metodología en la empresa. No había una interfaz innecesariamente sobrecargada que los empleados no entendieran;

- No hay restricciones en las licencias debido a la implementación del sistema utilizando la interfaz web;

- Código abierto y la capacidad de personalizar sin la participación de especialistas externos;

- Todos los posibles problemas se conocen de antemano al conectar el sistema al almacenamiento compartido.

| - El desarrollo es más costoso que el producto terminado;

- La probabilidad de errores en el desarrollo de la funcionalidad;

- Mejora constante del sistema a petición de los usuarios.

|

Por el momento, nuestro sistema ya tiene la siguiente funcionalidad:

- Conectar varias fuentes de datos para monitorear procesos en tiempo real y la capacidad de intercambiar mensajes entre estas fuentes;

- Monitoreo de la estabilidad del proceso utilizando gráficos de control Shekhart (GOST R-ISO-7870) en tiempo real (XR, XmR, XS);

- Formularios de entrada de datos para calcular el coeficiente de repetibilidad y reproducibilidad (% GRR);

- Gestión de procesos empresariales mediante herramientas de análisis y visualización de datos (tendencias, histogramas, gráficos, etc.);

- Gestión de procesos de negocio en caso de fallas en los equipos o defectos del producto.

En general, estos puntos son suficientes para implementar la estadística. métodos como proyecto piloto y posterior replicación a toda la empresa. En la siguiente parte, describiré los primeros resultados de la implementación de SPC y MSA.

Si alguien tiene experiencia en la implementación y el desarrollo de métodos de control estadístico de procesos, le agradeceré cualquier información constructiva. En primer lugar, me pregunto qué sistemas de información utiliza para implementar SPC y MSA.