¿Qué tan cerca están las empresas rusas y globales de los estándares de la industria 4.0? ¿Cómo va el proceso de digitalización y en qué etapa estamos ahora? Esto nos lo dijo el representante de la empresa "

Digital "

Vasily Churanov . Su sistema de despacho ya lo utilizan 120 plantas rusas.

Debajo del corte: los extractos más interesantes e importantes de nuestra conversación.

Vasily Churanov participará en la discusión "Internet industrial de las cosas: industria 4.0" en la

conferencia el 25 de septiembre .

Lo que debería ser una fábrica en la industria 4.0

Idealmente, la producción debería funcionar sin intervención humana. Solo así se logra la máxima eficiencia: cuando las personas no están involucradas, el equipo funciona en tres turnos las 24 horas del día. Existen tales plantas, y tienen talleres que operan en completa oscuridad. Por ejemplo, la producción de máquinas de afeitar Philips en los Países Bajos se encuentra en una habitación oscura con 128 robots.

Otro punto importante para la industria 4.0 es la construcción de producción en masa para pedidos individuales. En lugar de sellar una gran cantidad del mismo producto, una gran cantidad de productos para clientes individuales. Harley-Davidson tiene una planta así; ensamblan motocicletas. La planta redujo el tiempo promedio de producción de motocicletas personalizadas de 28 días a 16 horas.

La transición a tales tecnologías tomó alrededor de 10 años. Ahora, si desarrolla la producción desde cero, puede hacer todo con bastante rapidez, en unos pocos años: ya hay equipos, hay tecnologías y una comprensión de cómo hacerlo.

Pero ni Estados Unidos ni Europa han cambiado completamente a los principios de la industria 4.0. Ni siquiera puedes hablar de una transición significativa. En muchos casos, no hay producción autónoma y no se puede decir que sea mucho más eficiente que en Rusia. Aunque sí, hay fábricas y sitios separados que se construyen ultramodernos.

El sistema MDC como primer paso para la Internet industrial de las cosas

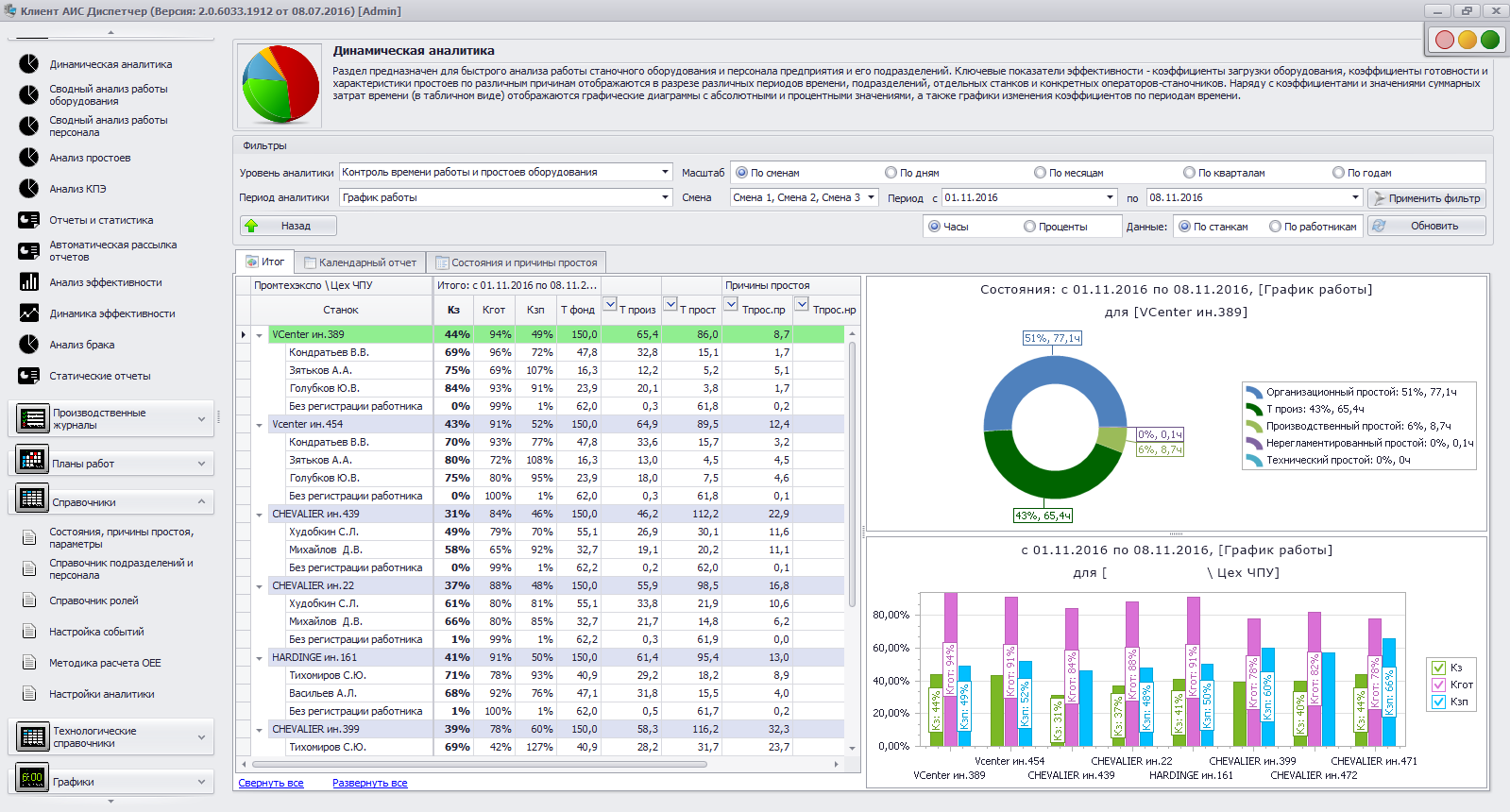

Nuestro sistema, AIS "Dispatcher", es un sistema de clase MDC (recopilación de datos de máquina). Este es el nivel más bajo cuando se recopila información sobre su funcionamiento y condición del equipo: cuántas máquinas funcionaron, cuántas estuvieron inactivas, razones del tiempo de inactividad, información adicional: corriente, potencia, consumo de energía, vibración. Sobre la base de estos "big data", se forman análisis de producción y se pueden tomar varias decisiones de gestión.

Al resolver el problema del control de producción, las empresas dan el primer paso hacia la industria 4.0, donde el componente principal es el Internet industrial de las cosas. Al introducir un sistema de monitoreo, las empresas forman un entorno donde las máquinas comienzan a comprender su entorno y a comunicarse entre sí a través del protocolo de Internet, evitando a los operadores, resolviendo de manera independiente los problemas de aumento de la eficiencia o la prevención de situaciones de emergencia.

Según nuestras estimaciones, en Rusia alrededor de 400 mil máquinas, y el 6-7% de este equipo utiliza sistemas MDC. El volumen de equipos no conectados sigue siendo muy grande y todavía hay mucho trabajo.

Clickable

Clickable70% de las máquinas herramienta en fábricas son viejas

Cada planta rusa tiene una gran flota de equipos antiguos. Hablando en términos porcentuales, aproximadamente el 70% de la flota de máquinas herramienta en Rusia son máquinas viejas, que ya tienen varias décadas. La singularidad de nuestro sistema es que podemos conectar equipos CNC nuevos y máquinas antiguas. Para esto, producimos terminales especiales que se colocan en el armario eléctrico de la máquina. Conectamos el terminal a la automatización eléctrica y todo tipo de sensores, y ya recopilamos los datos necesarios de ellos.

Los equipos viejos en las fábricas pueden ser tanto universales como altamente especializados. Prensas, hornos, tornos y fresadoras: puede ser cualquier cosa. Cada planta tiene su propio legado de la era soviética, y todos usan este equipo como pueden. Si estas máquinas son especializadas y raras, a menudo son el "cuello de botella" en la producción. Deben controlarse en primer lugar, para ver qué tan eficientemente trabajan, qué tan ocupados están, porque la velocidad de producción es igual a la velocidad del "eslabón más estrecho" en él.

Sobre el dispositivo MDC-system en el ejemplo del sistema "Dispatcher"

El componente básico es el módulo de monitoreo, el módulo MDC. Le permite recopilar información del equipo en producción. Hay una unidad de despacho en el mismo módulo; es responsable de responder a varios eventos dentro del sistema.

Además de esto, hay módulos que ayudan a organizar la producción en sí de manera más eficiente. El módulo "Control de producción" le permite escribir tareas de turno, controlar los parámetros tecnológicos y organizativos de los operadores. El módulo "Gestión del tiempo de inactividad" (de hecho, es el módulo TOIR, mantenimiento y reparación) le permite organizar las reparaciones de acuerdo con su condición, horas de funcionamiento y según el cronograma. Otro módulo es la gestión de programas para máquinas CNC. El nuevo módulo es Vibrodiagnostics. Basado en los datos de monitoreo de vibración de las máquinas, el sistema dice cuándo y cuál de los componentes críticos de la máquina puede fallar, brinda información sobre la condición técnica de los rodamientos de las máquinas.

El cliente, dependiendo de sus tareas, selecciona los módulos necesarios. El sistema puede integrarse con sistemas de nivel superior: sistemas de producción, ERP (sistemas de gestión de recursos empresariales).

120 empresas están ahora conectadas a nuestro sistema. Recibimos nuestro primer pedido hace unos 6 años de la planta de aviación de Smolensk. Ahora hay más de 70 equipos conectados. En general, hay muchas más máquinas herramientas, pero estos números son información clasificada.

Fuente

FuenteImplementación empresarial

La implementación se lleva a cabo en varias etapas. Primero, se realiza un proyecto piloto, luego se equipa un taller. Cuando una empresa comprende que puede aumentar la eficiencia con este sistema, toma una decisión sobre la implementación en toda la planta. La siguiente etapa es el equipo en el nivel de mantenimiento, de modo que la administración de la compañía administradora pueda ver la carga entre las empresas.

Para equipar un sitio de 10 máquinas, necesita 2-3 días hábiles. Se tarda aproximadamente un mes en equipar una empresa con 100-150 máquinas.

Las modernas máquinas CNC, que pueden conectarse a través de una red local, están equipadas en 10-20 minutos. Máquinas complejas (antiguas): en un par de horas.

Fuente

FuenteLos trabajadores resisten

Desafortunadamente, la resistencia se observó inicialmente en casi todas las fábricas. La gente realmente no quiere cambiar la forma habitual. Si antes solo necesitaban sentarse a trabajar y presentar algunos informes al final del turno, ahora se les pide que ingresen información adicionalmente, presionen los botones en las terminales.

La segunda razón es que los trabajadores del taller comienzan a comprender que todo está bajo control y que cada minuto de inactividad irrazonable recae sobre sus hombros. A menudo, esto provoca un boicot por parte del personal y la introducción de información incorrecta en el sistema. Pero después de aproximadamente un mes, todo cae en su lugar, porque la "caja negra" se convierte en un "acuario transparente", y cualquier acción del operador que está tratando de desequilibrar el sistema se controla y posteriormente se desmonta en planeadores. Estas reuniones de planificación se organizan regularmente durante la fase de rodaje del sistema.

Después de seis meses o un año, la psicología de los trabajadores cambia: comienzan a comprender que todo está controlado, es más rentable trabajar con honestidad, de acuerdo con las reglas, y recibir todos los privilegios de los gerentes.

En las plantas tradicionales en Rusia, el nivel de utilización de la máquina no supera el 30-50%

Juzgamos esto por el hecho de que más de 5 mil máquinas ya están incluidas en el sistema. Algunos clientes nos brindan acceso para ayudar a resolver la situación, y vemos un gran potencial para una mayor eficiencia. Se considera que la carga óptima es del 70%.

Algunas de las empresas donde operamos logran una utilización del 60 por ciento, incluso mediante el uso de nuestro sistema. Por ejemplo, la explotación de helicópteros rusos se ha tomado en serio el aumento de la eficiencia de los recursos existentes. Y así, tenemos clientes de la mayoría de las grandes corporaciones: UAC, Rosatom, KTRV, etc.

Los clientes privados son pocos

Hay pocas consultas de fábricas privadas, en su mayoría consultas de empresas estatales. Atribuyo esto al hecho de que en las grandes empresas con una gran cantidad de equipos, el efecto económico, incluso si aumenta la eficiencia de la carga de equipos en un 5-10%, es muy significativo. Es mucho más grande que en una empresa con 10-15 máquinas. Pero todo está cambiando. Cuando las personas comienzan a luchar por la mejora de la eficiencia, no en decenas, sino en un par de por ciento, entonces la pequeña producción llegará al punto de que es necesario contar cada minuto de la máquina.

El programa del evento y las entradas están en el

sitio web oficial .