O una aspiradora con control Bluetooth

En la primera parte hablé sobre aspiradoras y ciclones para la limpieza de chips en el taller. Los comentarios compartieron la experiencia de usar diferentes aspiradoras buenas y no muy buenas. Ahora hablaré sobre cómo hago prototipos de placas de circuito y dispositivos usando el ejemplo de una aspiradora con control de radio. ¡A continuación hay muchas fotos!

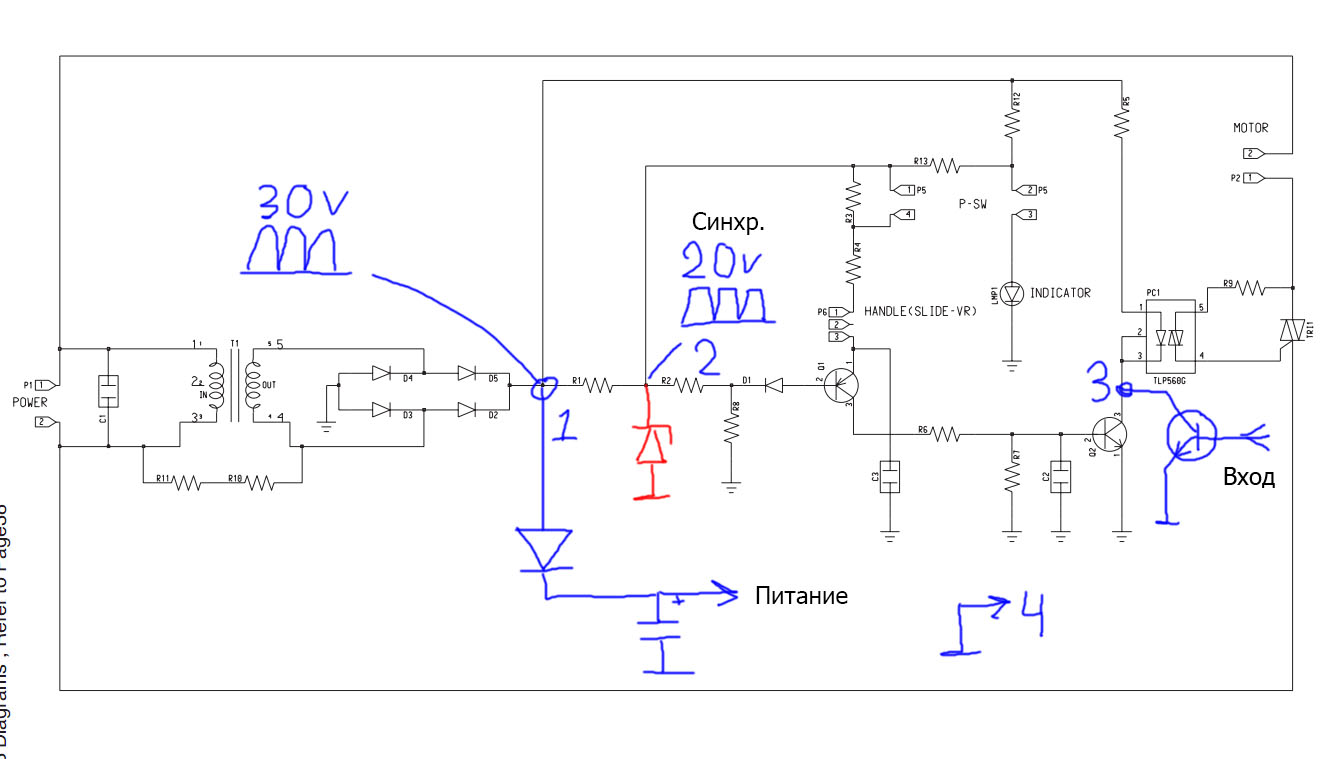

Aquí hay un diagrama de la aspiradora de la primera parte

Clickable

Ahora conecte el receptor a él.

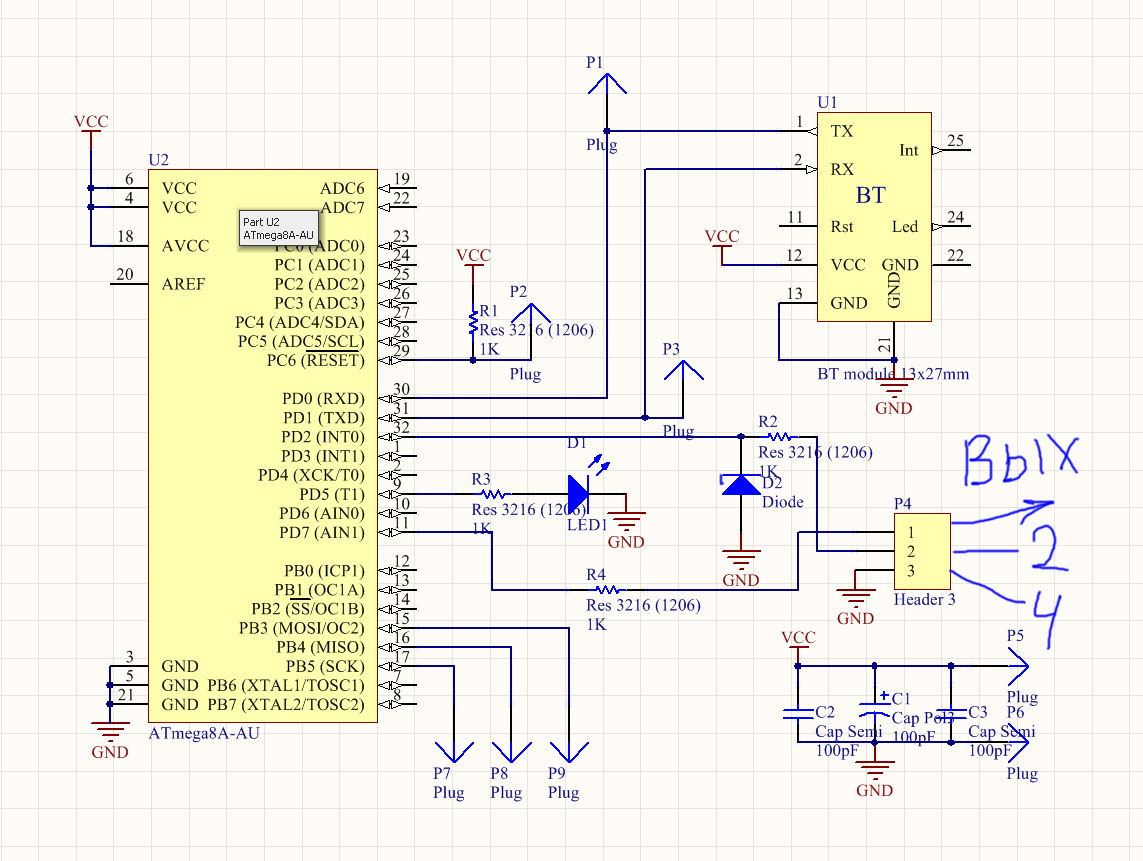

Aquí está su diagrama:

Clickable

ClickableNada complicado aquí. Las denominaciones no se colocan. Necesitaba una tarifa más rápido. Dibujar circuitos y tableros es un INFIERNO completo :) Alimentamos el circuito desde el escalón chino (a la salida del trance de la aspiradora 30v y necesitamos 3.3). La salida del controlador está conectada a la base de un transistor adicional. Tomamos el pulso de sincronización desde el punto 2. La resistencia R2 y el diodo zener D2 limitan el voltaje para el controlador.

La lógica del receptor:

En el borde ascendente del pulso de sincronización, se dispara una interrupción. En él comenzamos el temporizador: el contador.

Tiene 2 registros de comparación. En el primero, abra el optoacoplador de la aspiradora, en el segundo, cierre. El tiempo de respuesta de la primera depende de la potencia seleccionada y es inversamente proporcional a esta (PWM desde el final del medio período de la red).

El tiempo del segundo registro de comparación no cambia y es ligeramente menor que el medio período de la red (el resto es el intervalo de guarda).

Desde el receptor Bluetooth recibimos paquetes de 3 bytes. Los primeros 2 de ellos son ID: 2 números conocidos de antemano para verificar la validez de los datos a fin de no reaccionar ante la basura. Si la ID es válida, encienda el LED1 y responda al tercer byte, que es la alimentación.

Rechazamos una potencia inferior al 20% para no quemar el motor. Recalculamos el valor de potencia recibido y lo escribimos en el primer registro de comparación del temporizador, el contador que produce PWM. Si no se reciben datos válidos durante unos segundos, cortamos la aspiradora (creemos que el transmisor se ha caído). Este no es un algoritmo complicado.

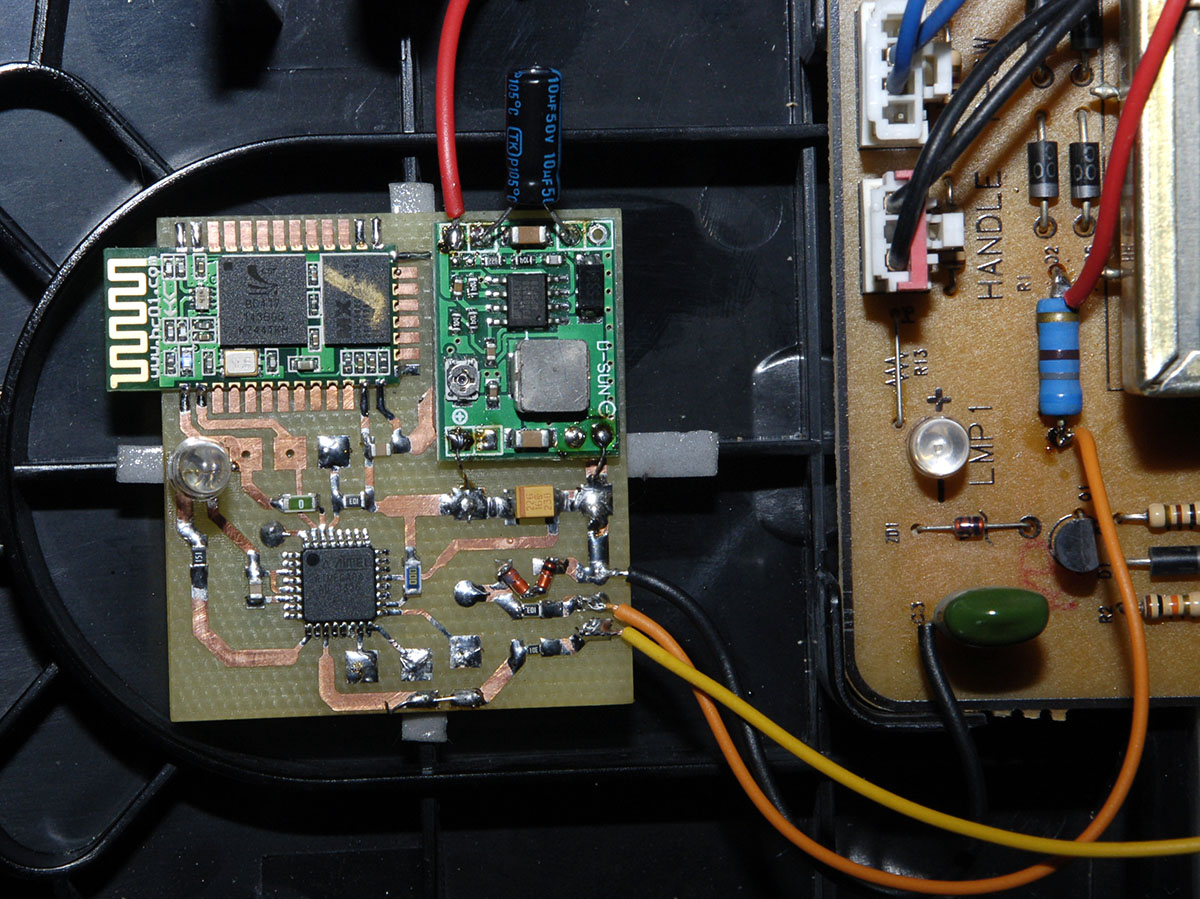

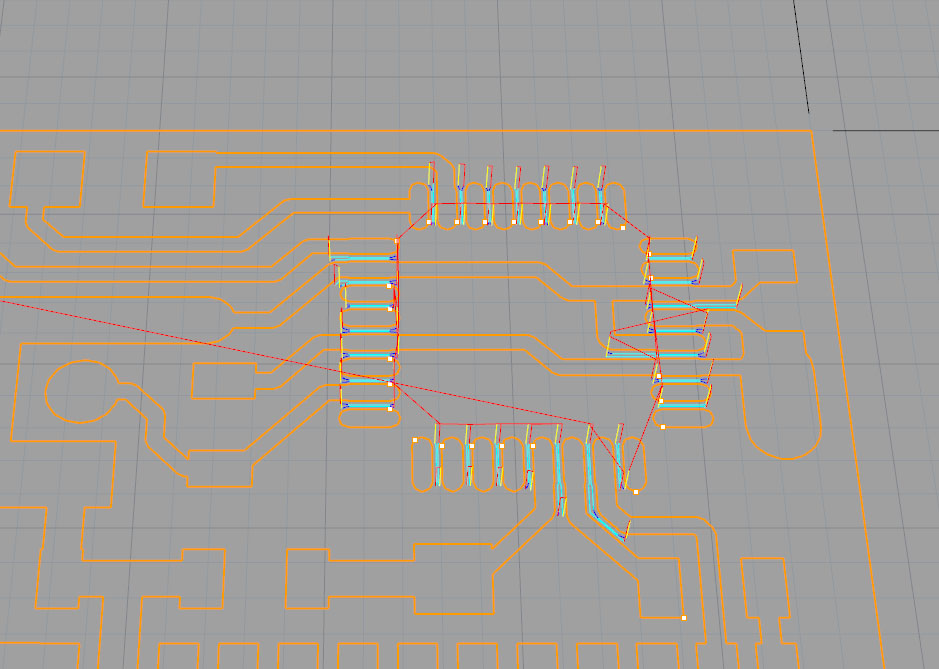

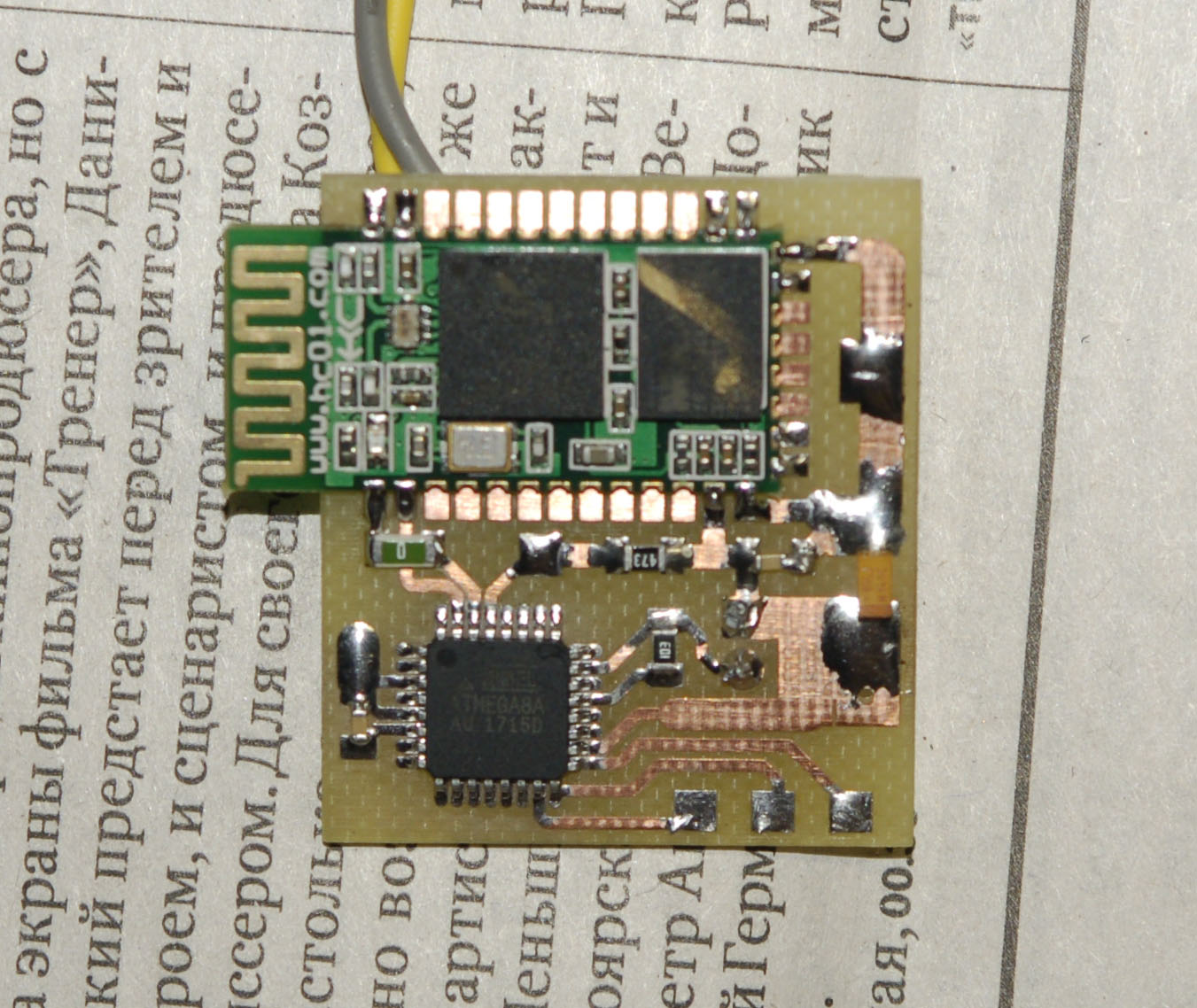

Aquí está la placa receptora de la aspiradora:

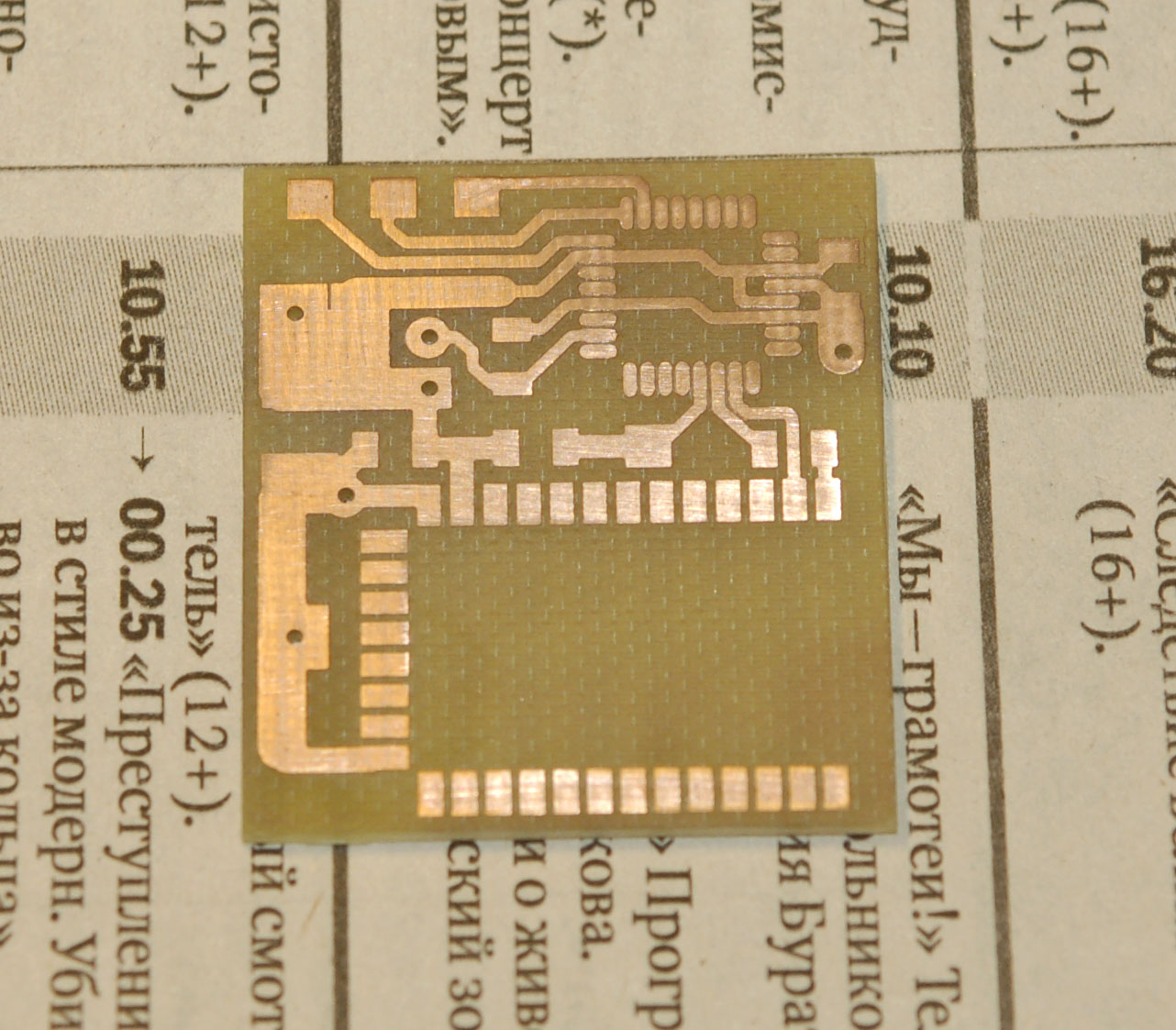

Bueno, ahora hacemos la placa del transmisor

Aún es más fácil con él. Transfiere estos mismos 3 bytes de datos varias veces por segundo. El tercer byte depende de la posición de la resistencia en el mango.

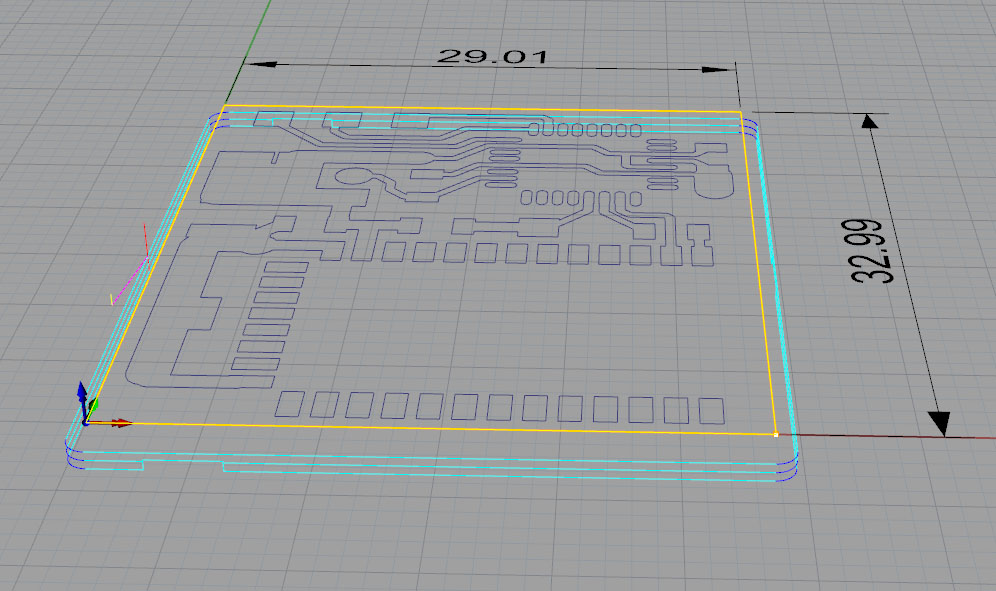

Prototipos y copias de piezas de las placas que vi en el enrutador. Y la sierra no es como yo veo en la mayoría de las descripciones y reseñas. Utilizan un software especial para grabar placas de circuito y simplemente rodean los caminos con un molino. Este enfoque solo es adecuado para aplicaciones muy limitadas. Para altas frecuencias o cualquier voltaje significativo, para dispositivos sensibles esto no es adecuado. El prototipo real del tablero no debe diferir del obtenido al grabar. Es decir, debe cortar todo el cobre como se esperaba, y no solo rodear los caminos a lo largo del contorno.

Para crear programas para tableros de fresado, utilizo el software de fresado habitual, que utilizo para hacer otras partes. Por ejemplo, Rhino CAM. Existen muchas estrategias de procesamiento, incluido el procesamiento posterior. Es decir, no es necesario cortar toda la tabla con el cortador más delgado, que debe pasar entre las patas de los microcircuitos y los caminos más delgados. Será mucho tiempo Puede demoler la mayor parte del cobre con un molino en bruto, y luego cargar el pequeño y terminar las piezas particularmente delgadas. Si hay muchos espacios vacíos en el tablero, puede usar 3 cortadores. El tiempo ya es aceptable. Especialmente con la medición automática de compensación de herramienta. Cambió, presionó un botón, midió y siguió. Luego taladrando y al final - cortando la placa de circuito. Y todo en un clip. Por lo tanto, el método LUT no logra una alta precisión.

Por ejemplo, a veces hago prototipos de tableros para probar una oficina familiar para la producción de lámparas LED. Allí, es importante colocar con precisión las lentes por encima de los LED, es necesario que se ajuste exactamente en la carcasa y que los agujeros coincidan. Tableros sobre papel de aluminio. Pero para esto, la molienda es lo más!

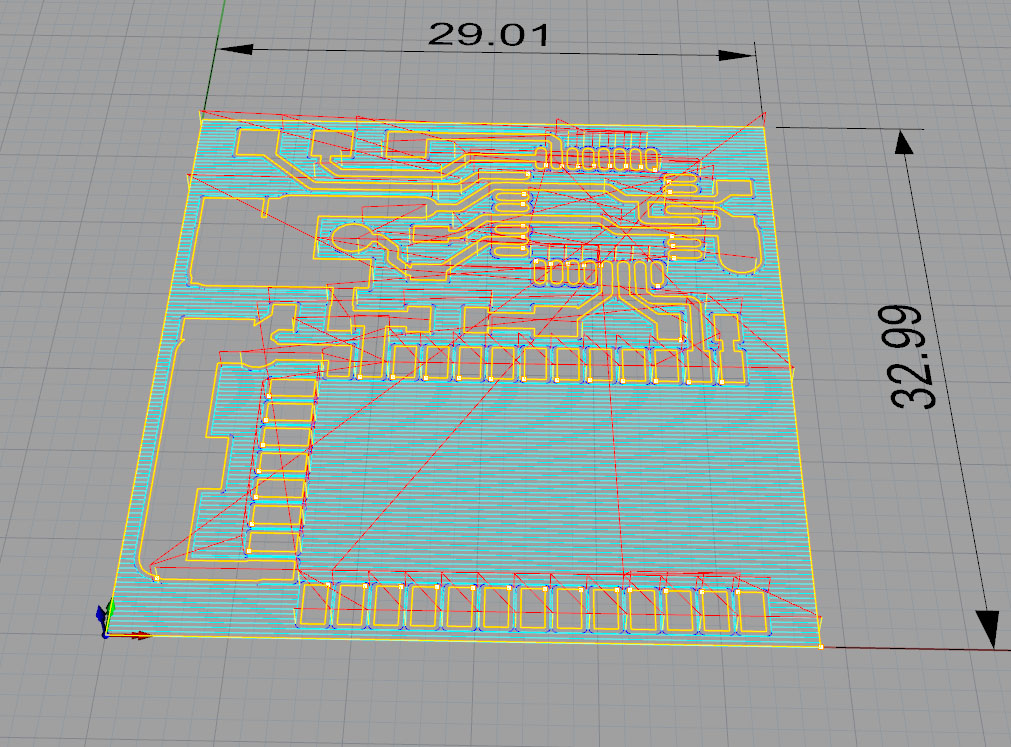

Aquí está el pase aproximado de la placa del transmisor:

Y aquí hay uno delgado:

En bruto había un molino de 0,5 mm, y en un delgado 0,2

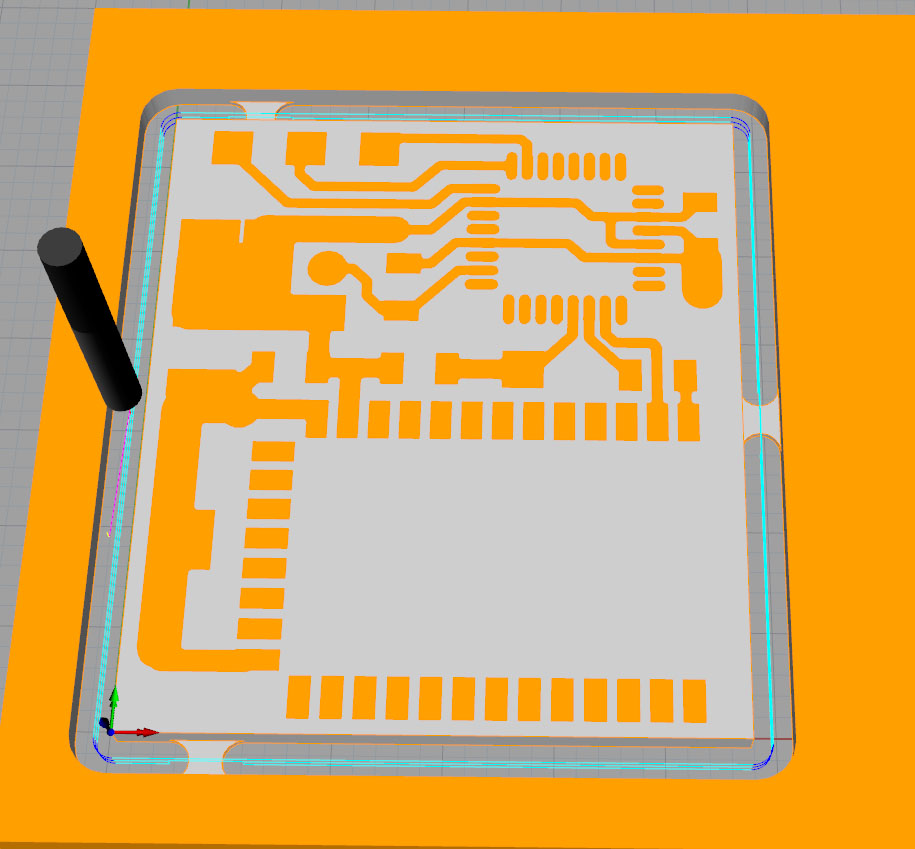

Bueno, cortando la placa de circuito:

Puentes para que el tablero no se caiga de la hoja.

El archivo de agujeros se puede alimentar al software de la máquina; aquí el programa no necesita estar preparado.

Simulación:

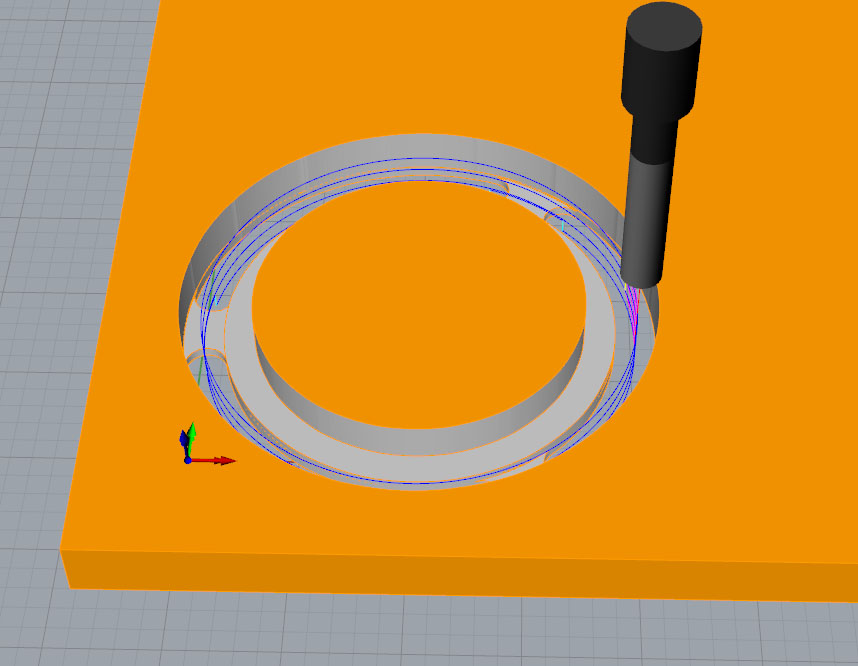

Bueno, el "ojo" para hielo en una aspiradora de acrílico "leche".

También hay puentes. Una parte caída puede romper el cortador cuando se mueve. Bueno, para que no sea aspirado por la aspiradora.

Y aquí está el tablero después de la molienda:

Profundidad de fresado 0.03 mm

A esta profundidad, el cortador se despega de la capa de cobre y casi no toca la PCB. El recurso del cortador aumenta. Y puedes hacer pistas sutiles. Cualquiera que sea la máquina exacta (y esto también es importante), tal fresado no funcionará sin medición. ¡La adquisición del tablero sigue siendo una curva! La máquina puede medir la superficie con una sonda y construir la superficie de una pieza de trabajo real. Luego ajusta el programa en esta superficie, y toda la curvatura de la pieza de trabajo se tiene en cuenta en el proceso. La profundidad es la misma, pero la precisión es alta.

Configuramos la cuadrícula en incrementos de aproximadamente un centímetro y medimos ...

Clickable

ClickableUn contacto está conectado a la capa conductora de la placa (derecha). Las abrazaderas "rápidas" están aisladas, y puse un trozo de plástico debajo del clip de la izquierda. Esta abrazadera es para guardar para que pueda acercarse al borde de la pieza de trabajo. El controlador de la máquina está completamente aislado galvánicamente de la mecánica de la máquina e incluso con el puerto USB de la computadora con la que trabaja. Esto es para no matar el cerebro con estática cuando está cortando plástico y para que la interferencia no afecte la transferencia USB.

Aquí hay una herramienta que uso para tableros:

- Cortador de grabado.

- Molino de "maíz". Con ella, corté los contornos del tablero, grandes agujeros y ranuras, y para una demolición muy dura de cobre. Mordisquea textolita como la mantequilla.

- Taladro ordinario.

También hay un molino con un resorte para trabajar con una máscara (para barniz), pero aún no se ha utilizado.

Aquí está la placa transmisora terminada:

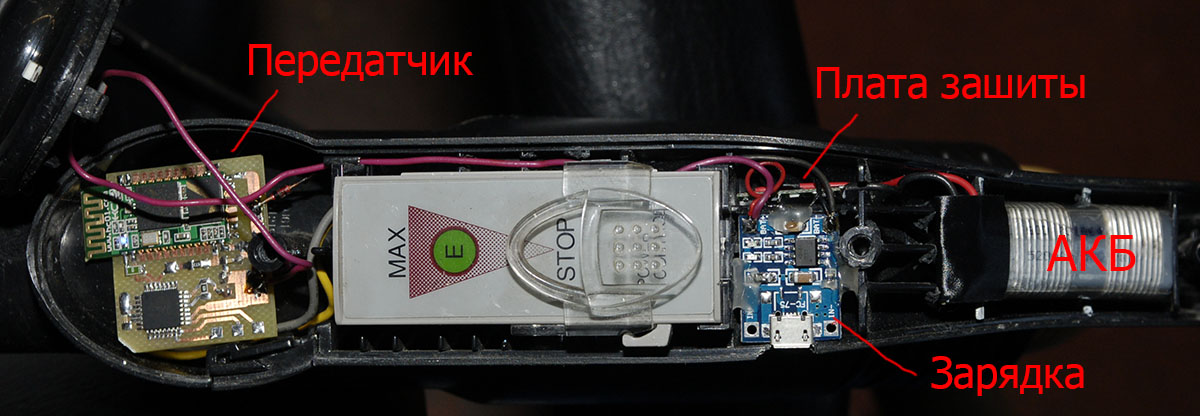

Y aquí todo ya está integrado en el mango de la aspiradora.

Alimentado por una lata de litio, el cargador micro USB se integra de inmediato. Luego haré placas transmisoras similares para integrarlas en máquinas herramienta. Pero aún habrá sincronización de encender la aspiradora con encender la máquina.

Bueno, algo por el estilo. ¡Felicitaciones a todos en la madrugada del viernes al lunes!

Comienzo de la historia:

Limpieza en un taller geek. Parte 1