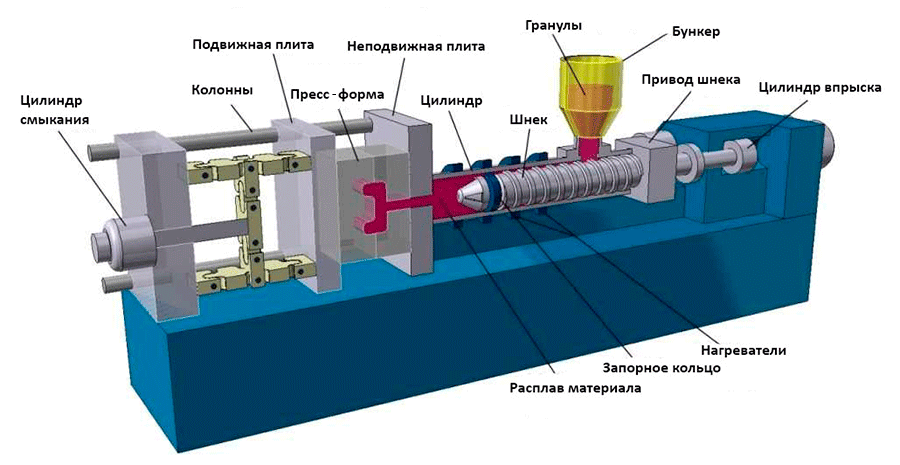

Máquina de moldeo por inyección (ilustración de Rutland Plastics)

Máquina de moldeo por inyección (ilustración de Rutland Plastics)Cuando desarrolle un producto en serie para el mercado de la electrónica, necesitará una carcasa. Y, muy probablemente, será de plástico. Para crear prototipos de piezas de plástico y crear un prototipo de la carcasa, se utiliza la impresión 3D y para la producción en masa: moldeo por inyección.

La tecnología de moldeo por inyección es uno de los puntos más importantes en el camino del producto hacia el mercado de la electrónica. Por lo tanto, independientemente de la disponibilidad de educación técnica, debe comprender la esencia de este proceso, al menos a un nivel básico.

Todos saben que cuando se desarrolla un nuevo dispositivo, la tarea más costosa es el diseño de la electrónica, pero no todos entienden que cuando se configura para la producción, la caja de plástico se hará cargo de la mayor parte del presupuesto.

Esto se debe principalmente al alto costo de las herramientas o los llamados moldes. En la práctica, el costo de los moldes para moldear el cuerpo se convierte en uno de los principales artículos de costo al introducir un nuevo producto en el mercado.

Fundamentos de moldeo por inyección

El moldeo por inyección es una tecnología relativamente antigua y se ha utilizado desde fines del siglo XIX. Se instala un tornillo enorme (sinfín) en

las máquinas de moldeo por inyección , que dirige el plástico fundido hacia el molde a alta presión. Este método de transmisión helicoidal se inventó en 1946 y todavía se usa en la actualidad.

Las máquinas de moldeo por inyección, por supuesto, no son lo mismo que las modernas máquinas de impresión 3D de alta tecnología. No hay nada innovador en ellos, pero el uso de moldeo por inyección es un requisito previo para la creación de la mayoría de los nuevos productos de "hierro".

El molde de inyección consta de dos mitades (

troquel y punzón ), que, cuando están cerradas, forman una cavidad en forma de la parte deseada. Se vierte plástico líquido caliente a alta presión.

Es necesaria una alta presión para que el plástico en un estado de fluido viscoso llene cada esquina de la cavidad del molde.

Cuando el plástico se enfría, las dos mitades del molde se separan y la parte terminada del cuerpo se retira de ellas.

Desarrollar el diseño y la construcción de la vivienda para la producción en masa es una tarea bastante difícil, y el costo de los moldes en sí asciende a decenas de miles de dólares. Al mismo tiempo, el moldeo por inyección sigue siendo una de las tecnologías más populares, ya que solo le permite producir millones de piezas idénticas a un precio increíblemente bajo por pieza.

Costo del molde

El equipo es caro. Y para la producción de la mayoría de los dispositivos se requieren varios moldes, por lo que el costo total puede ser muy significativo. Y cuantos más detalles necesite producir utilizando un formulario específico, más costoso será.

Esto se debe al hecho de que un molde "de larga duración" debe funcionar en condiciones increíblemente duras. Una y otra vez, está expuesto a altas temperaturas y presiones.

Estas dos fuerzas destructivas actúan sobre el desgaste del molde, hasta que en algún momento aparecen los primeros defectos de fundición.

Los metales duros se utilizan para crear moldes resistentes. La dureza del metal depende de cuántas piezas de fundición se deben hacer con este molde en particular. Las herramientas para la fabricación de 10 mil piezas pueden estar hechas de metal más blando, en comparación con el diseñado para 1 millón de piezas.

Por ejemplo, el aluminio se usa ampliamente para la producción de lotes pequeños (hasta 10 mil piezas). Para grandes volúmenes de producción, cambian a metales más duros, como el acero.

Sin embargo, cuanto más duro sea el metal, más difícil será fabricar el molde en sí y mayor será su costo. Además, llevará mucho más tiempo obtener herramientas de acero. Esto se debe al hecho de que los moldes de inyección se crean mediante molienda, es decir Un molde sólido requerirá una herramienta de fresado aún más dura.

Si una empresa o una startup sin financiamiento externo está implementando un proyecto con un presupuesto pequeño, debe tratar de encontrar un fabricante que acepte amortizar el costo de fabricación de moldes.

Por ejemplo, si los moldes cuestan $ 25,000, puede ofrecerle al fabricante que pague de acuerdo con el siguiente esquema: usted paga un dólar por cada unidad producida a partir de los primeros 25,000 artículos.

Por supuesto, tal esquema reduce las ganancias por unidad de producción, pero aún así es un método de financiamiento muy razonable, especialmente en comparación con un préstamo bancario.

Diseño para fabricación (Diseño para fabricación, DFM)

El alto costo de los moldes es solo una de las desventajas del moldeo por inyección. El segundo inconveniente son las dificultades y limitaciones en la etapa de desarrollo del diseño y construcción de piezas de plástico.

Habiendo recibido

un prototipo de trabajo ideal hecho en una impresora 3D, uno tiene que dedicar mucho más tiempo y dinero para adaptarlo al moldeo por inyección.

Deben tenerse en cuenta las limitaciones de la producción en masa en las primeras etapas de desarrollo. Algunos requisitos de molde, como las pendientes de fundición, pueden retrasarse al menos hasta que se cree un segundo prototipo.

Otros requisitos, como el grosor uniforme de la pared y los recortes, deben implementarse desde el principio.

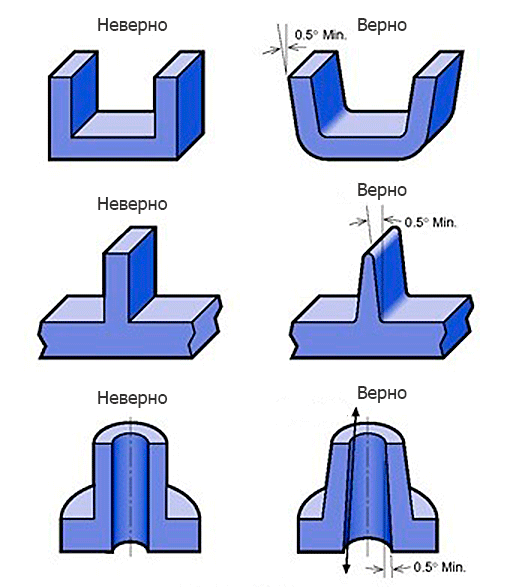

Sesgo de inyección

La tarea principal al trabajar con piezas hechas por moldeo por inyección es eliminarlas correctamente del molde. Tan pronto como el plástico se enfría, las dos mitades del molde se abren y obtenemos una nueva pieza de plástico moldeada.

Cualquier diseño 3D para moldeo por inyección debe incluir una inyección o sesgo tecnológico para llenar el molde y la extracción sin obstáculos del producto terminado. La pendiente de inyección es esencialmente un pequeño ángulo de inclinación que se agrega a cualquier superficie vertical que coincida con la dirección en la que se retira el producto del molde. En la mayoría de los casos, 1-2 grados es suficiente.

Ejemplos de implementaciones verdaderas de socavado. Imagen cortesía de ICO Mould .

Ejemplos de implementaciones verdaderas de socavado. Imagen cortesía de ICO Mould .Algunos expertos creen que los recortes deben implementarse en un modelo 3D desde el principio.

Aunque es importante tener en cuenta los recortes en una etapa temprana del desarrollo, crea complicaciones innecesarias al crear los primeros prototipos. Por lo tanto, es mejor agregarlos al proyecto cuando esté completamente seguro de su prototipo. Es decir en la mayoría de los casos, se deben agregar socavados después de la primera o segunda versión del prototipo.

Pasadores eyectores

Se utilizan

pasadores eyectores o empujadores para eliminar las piezas de plástico del molde. Como su nombre lo indica, estos son pequeños pasadores cilíndricos que empujan la parte fuera de forma.

Los empujadores no tienen una posición estándar, por lo que debe pensar dónde se ubicarán. Idealmente, deben ubicarse en la parte más fuerte de la fundición para evitar su deformación cuando se retiran del molde.

Vale la pena considerar que los pines eyectores, como regla, dejan pequeñas marcas en el producto. Si observa detenidamente la mayoría de las piezas de plástico, puede ver estas pequeñas marcas redondas que aparecen durante la expulsión del molde moldeado.

Esto debe tenerse en cuenta al desarrollar un producto. Intente hacer que los empujadores entren en contacto con el yeso en lugares que no sean críticos para la apariencia del producto. Incluso podría intentar ocultar las marcas de empuje debajo de la etiqueta o el logotipo.

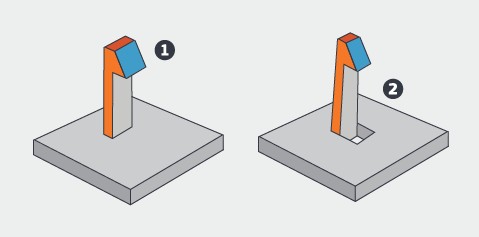

Golpe de empuje doble

Algunas piezas de plástico no se pueden quitar de una forma simple de dos componentes de una sola vez, en tales casos, se utilizan empujadores inclinados y un mecanismo de doble expulsión.

El empujador inclinado es una parte integral del molde, que se inserta antes del inicio de la fundición y luego se retira antes de revelar las partes principales del molde. El empujador inclinado se mueve perpendicular a la dirección de movimiento de las dos medias formas.

Vale la pena hacer todo lo posible para no utilizar el mecanismo de doble expulsión, ya que aumenta significativamente la complejidad y el costo del molde.

Uno de los principales trucos que le permite rechazar la doble expulsión es la negativa a utilizar socavados. La muesca es una protuberancia o rebaje en la superficie de la fundición, que evita que el producto sea expulsado del molde con un solo golpe.

La situación con los socavados a menudo se puede corregir de la siguiente manera: agregue una ranura (ranura) debajo de la repisa y use un solo empuje en lugar de un doble.

En el diseño 1, se requiere un doble golpe de empuje debido a la socavación. La ranura en el diseño 2 le permite abandonar la doble expulsión y eliminar la pieza del molde en un solo movimiento. Imagen cortesía de Proto Labs.

En el diseño 1, se requiere un doble golpe de empuje debido a la socavación. La ranura en el diseño 2 le permite abandonar la doble expulsión y eliminar la pieza del molde en un solo movimiento. Imagen cortesía de Proto Labs.Espesor de pared uniforme

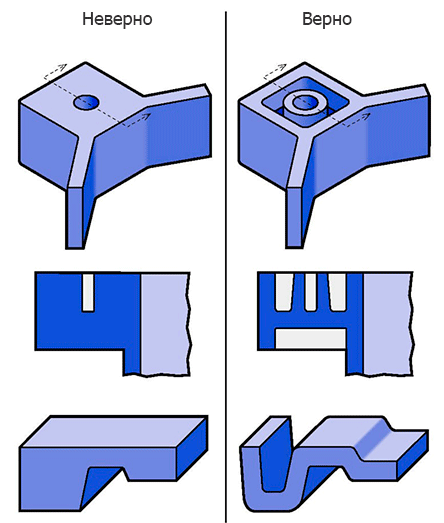

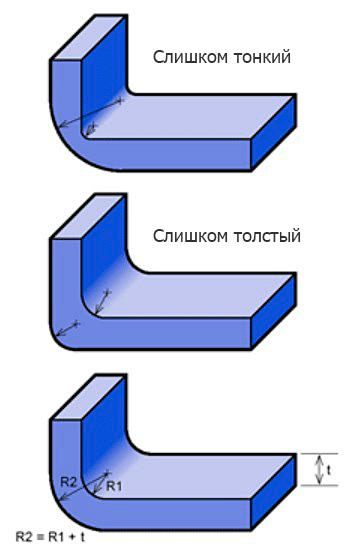

Una de las características importantes del moldeo por inyección, que tiene un gran impacto en el diseño del dispositivo, es el requisito de un espesor de pared uniforme de la fundición. Se debe al hecho de que el plástico moldeado debe enfriarse a la misma velocidad en toda la superficie de la pieza. Un enfriamiento desigual puede hacer que la pieza se deforme.

Por lo tanto, al diseñar una carcasa para moldeo por inyección, se utilizan costillas en lugar de secciones más gruesas. El diseño adecuado de una pieza con un espesor de pared uniforme definitivamente requiere experiencia.

El uso de un golpe de empuje doble y un grosor desigual de las paredes del bastidor son dos de los errores más comunes cometidos por diseñadores 3D que no están familiarizados con las limitaciones técnicas del moldeo por inyección.

Vale la pena asegurarse de que el modelado 3D de su dispositivo lo realice un especialista que esté familiarizado con esta tecnología.

Ejemplos de estructuras con el mismo grosor de pared. Imagen cortesía de ICO Mould.

Ejemplos de estructuras con el mismo grosor de pared. Imagen cortesía de ICO Mould.Radio / Redondeo

Las esquinas y bordes ideales de las piezas no son prácticos para el moldeo por inyección. El polímero fundido no podrá llenar de manera uniforme y completa todo el formulario con bordes afilados, incluso en condiciones de alta presión. Al menos, no debes esperarlo con grandes volúmenes de producción.

Un ejemplo de un diseño de ángulo correcto. Imagen cortesía de ICO Mould.

Un ejemplo de un diseño de ángulo correcto. Imagen cortesía de ICO Mould.Todos los bordes y esquinas deben estar redondeados o biselados para que el polímero los llene de manera uniforme y completa.

Canales fríos versus canales calientes

La alimentación de plástico de alimentación en frío / alimentación en caliente son variantes del sistema de activación que dirige el polímero fundido hacia la cavidad del molde.

Un amplio canal de rociado permite que el polímero fluya libremente a presiones más bajas. Sin embargo, los canales anchos requieren más tiempo para enfriar el plástico y crear más desperdicio de producción, lo que afecta el costo de la pieza.

Por otro lado, un canal de bebedero estrecho reduce el tiempo de enfriamiento y reduce el exceso de material y, en última instancia, minimiza el costo de fundición. Sin embargo, tiene un inconveniente: un canal estrecho requiere una presión más alta para empujar el polímero fundido dentro del molde.

Existe una solución que permite el uso de canales estrechos a baja presión: sistema de canal caliente.

Directamente en el molde a lo largo de los canales, se instalan elementos de calentamiento que soportan el polímero en un estado más líquido, gracias a ellos, el plástico llena el molde a una presión más baja.

Desafortunadamente, tiene que pagar por todo, y los canales calientes también tienen sus inconvenientes: complejidad adicional en la fabricación de equipos, que siempre se traduce en costos adicionales.

En la mayoría de los casos, al menos inicialmente, es mejor usar canales sin elementos de calentamiento, es decir sistema de compuerta de canal frío. Siempre vale la pena comenzar con la solución más simple y económica.

Línea de conector de forma

Si examina cuidadosamente cualquier pieza de plástico, verá la llamada línea de conector. Se ubicará en la unión de las dos partes del molde.

Esta unión de dos medias formas nunca es perfecta; siempre fluye un poco de polímero a lo largo del contorno. A medida que el moho envejece y se deteriora, esta fuga se hace más notable.

Es muy importante elegir el mejor lugar para la línea del conector. Idealmente, debe colocarse en la parte invisible del dispositivo.

Moldes de uno o varios asientos

En una determinada etapa de producción, es posible reducir el tiempo de fundición debido a los moldes de múltiples cavidades (también se denominan moldes de múltiples cavidades). Se utilizan para aumentar la velocidad de producción y reducir el costo de adquisición.

Los moldes de múltiples lugares, como su nombre lo indica, le permiten crear múltiples copias de una parte debido a un relleno de polímero. Simplemente no use estos formularios al comienzo, hasta que se haya depurado el proceso y aún no se hayan creado los moldes ideales de formularios individuales. Es aconsejable producir al menos varios miles de unidades de productos antes de cambiar a formularios de varios asientos.

Como regla general, los empresarios con un presupuesto limitado aprovechan al máximo sus formularios individuales, a menos que el propio fabricante financie la fabricación de sus moldes.

Moldes familiares

En la mayoría de los casos, se usa una forma separada para cada parte plástica individual en el dispositivo. El cuerpo necesitará al menos dos partes: la superior y la inferior.

Pero para la mayoría de los productos, se requerirán más de dos piezas de plástico. Los moldes son muy caros, y la compra de varios moldes a la vez es un obstáculo financiero serio, por lo que debe esforzarse por obtener el mínimo número de piezas de plástico.

Una forma alternativa de minimizar los moldes necesarios es usar un tipo especial de moldes de múltiples asientos, los llamados moldes familiares. El molde familiar le permite combinar varias partes diferentes en una fundición.

Mientras que un formulario típico de varios asientos (múltiples nidos) crea varias copias de la misma parte, un formulario familiar crea diferentes partes.

Suena bien, ¿verdad? Desafortunadamente, no todo es tan simple, tienes que pagar por todo. El principal problema con las formas familiares es que cada parte de ellas debe tener aproximadamente el mismo tamaño.

De lo contrario, una de las cavidades del molde se llenará con polímero fundido antes que las otras. Los formularios familiares deben diseñarse de modo que todas las cavidades se llenen de polímero aproximadamente a la misma velocidad. Esto claramente limita su aplicación. Es poco probable que todos los detalles del caso sean de un tamaño similar.

Selección de material

Hoy, tenemos a nuestra disposición una increíble variedad de polímeros en diversas características. Los dos polímeros más comunes en

la fabricación de productos electrónicos son el policarbonato (PC / PC) y el plástico ABS (ABS / acrilonitrilo butadieno estireno).

El policarbonato tiene una resistencia a los golpes mucho más alta y parece ser mejor en calidad que el ABS. Sin embargo, las PC son, por supuesto, más caras que el ABS.

El policarbonato es el plástico más popular en productos de una clase superior, es amado por su resistencia y apariencia estética.

Si la calidad de la superficie es crítica para un nuevo producto, es mejor optar por una PC. Si el producto está diseñado para una categoría de bajo precio, entonces es mejor elegir ABS.

¿Dónde trabajar con moldes?

¿Dónde es mejor producir piezas de plástico para su dispositivo: en casa o en China? En la mayoría de los casos, es mejor comenzar a trabajar con un productor local en su país (a menos que viva en un país donde la industria está muy poco desarrollada).

Luego, cuando los volúmenes superan las 10 mil unidades, para reducir costos, puede dirigirse al fabricante chino.

China es la elección perfecta para la producción a gran escala. Simplemente no comience el desarrollo inicial y la depuración del proceso allí. Con los fabricantes locales, cualquier problema puede resolverse de manera mucho más fácil y rápida.

El primer lanzamiento y los primeros errores se hacen localmente, y luego la producción se traslada a China.

Nota del traductor: es importante tener en cuenta que transportar un molde de un país a otro (y más aún a China desde Europa) es una tarea compleja y costosa. Por lo tanto, elegimos fabricantes de prototipos locales para nuestros clientes, y si obtenemos una serie grande en grande, los colocamos inmediatamente en China con la expectativa de una depreciación de la forma en varias iteraciones de producción. De hecho, si los fabricantes locales lanzan la producción en masa, el molde será local y su transporte a China o la creación de un segundo molde en China no funcionará.Conclusión

Este artículo está destinado al primer conocimiento de las características del moldeo por inyección. Pero incluso este conocimiento básico lo ayudará a elegir conscientemente un diseñador 3D para su nuevo producto.

No es tan importante para un laico comprender todos los matices de esta tecnología, es suficiente para tener una idea general de las posibilidades y dificultades de la producción en masa de un estuche para electrónica.

Ahora puede hacer las preguntas correctas cuando se reúna con especialistas que estarán involucrados en el desarrollo y la producción de la vivienda de su nuevo producto.