Hola habr

Hace tiempo que me rasco las manos para escribir algo bueno y eterno sobre la radiografía digital, lo que he estado haciendo durante 5 años. Sobre mí - 12 años en el desarrollo del hierro. Comenzó como diseñador, luego hubo circuitos, desarrollo de PCB, desarrollo de documentación, trabajo de CNC, integración HW / SW, gestión de proyectos, marketing. En general, con el mundo en un hilo.

Nos dedicamos al desarrollo y producción en Rusia de detectores digitales de rayos X de panel plano para la industria y la medicina. Si alguien olvidó qué es la radiografía, observamos

"Experiencia en fluoroscopia en el hogar " ,

"Tomografía computarizada de rayos X casera", pero no olvide

el daño de la radiación ionizante durante los experimentos en el hogar.

¿Para quién es todo esto necesario?

En primer lugar para los médicos, este es el mercado más grande. La radiografía de película se está volviendo obsoleta, en las grandes ciudades hay un número en todas partes.

En el segundo - a estructuras de poder y guardias de seguridad. Los escáneres de inspección usan un detector de regla angosto, pero cuando es necesario obtener una alta calidad de imagen, por ejemplo, al transportar artículos prohibidos en lugares inesperados del cuerpo humano o al buscar marcadores / errores en el equipo, usan un detector de panel plano.

En tercer lugar, a los fabricantes. Este es el control de calidad de soldadura, fundición, soldadura de metales e instalación de componentes electrónicos. Si bien la soldadura y las piezas de fundición todavía se ajustan perfectamente al análogo, dado que el estándar para el uso de rayos X digitales no se publicó en la Federación de Rusia hasta 2017, los operadores serios de las líneas de ensamblaje de placas de circuito tienen en su corazón el control de rayos X de al menos chips BGA.

Minuto de historia

La película se convirtió en el primer grabador de rayos X, se produce en forma de cartuchos de varios tamaños y sensibilidad, el principio de funcionamiento es la reacción de la sustancia fotosensible a los rayos X y su posterior desarrollo / amplificación. Es difícil, largo, incorrecto en el proceso de exposición: lo aprenderá después del desarrollo.

Naturalmente, la pereza natural impulsó la búsqueda de una forma más conveniente y se convirtió en radiografía por computadora (CR). En la entrada tenemos una placa de almacenamiento de fósforo, que almacena una imagen oculta de rayos X. Para ver el resultado, la placa se coloca en el digitalizador, donde el láser IR escanea toda la superficie y el fotosensor captura la luminiscencia. Por lo tanto, se obtiene una imagen digital y luego la anterior se sobrescribe por exposición. El diámetro del rayo láser (25-100 micras) determina la resolución del sistema. Más fácil que lo analógico, pero no al instante. Hay suficientes platos para varios miles de exposiciones.

Además, el progreso dio origen a varios sistemas de conversión instantánea, por ejemplo, un intensificador de imágenes de rayos X (URI). URI permitió trabajar en tiempo real, aunque con distorsiones. El principio de funcionamiento: en la entrada hay un fósforo (centelleador), que genera luz visible, que genera electrones en el fotocátodo, que son acelerados y registrados por el fósforo nuevamente, luego hay una lente y un sensor CCD. No es fácil, ¿eh? Una de las ventajas de este sistema era la capacidad de enfocar el haz de electrones y la escala de la imagen, los contras: las distorsiones geométricas del convertidor óptico de rayos X (REOP) y su tamaño. Este bien podría pesar menos de 50 kilogramos. El URI se parece a esto (puede ver la cámara CCD y el gigante REOP):

La siguiente etapa son los detectores basados en matrices CCD. Esta es la modernidad, el mismo centelleador, la óptica y el sensor en sí. Pros: alta resolución, desde 2kx2k. Contras: el tamaño del sensor CCD es de aproximadamente 2x2 cm, recuerde las cámaras. Se utiliza en microtomografía como un análogo barato de detectores de panel plano.

Nuestros dias

Casi todos los detectores modernos están construidos sobre la base de matrices CMOS o TFT, lo hacemos en CMOS. El tamaño de la matriz es de 10x10 cm a 40x40 cm, lo cual ya es bueno. Los sensores CMOS son más pequeños que el TFT, pero el píxel es de 25-70 micras. TFT con un tamaño de 40x40 cm tiene un píxel de 130-200 micras. Cuando se requiere alta sensibilidad (mamografía, microtomografía), generalmente se usa CMOS, en otros casos TFT. Todos los sensores son producidos por Asia.

El circuito detector se muestra en la figura. La radiación de rayos X se convierte en óptica utilizando una capa de centelleador. Dado que al sensor CMOS no le gusta la radiación ionizante, lo separamos del fósforo con una placa de fibra óptica (FOP). GP tampoco es simple, pero con aditivos de cerio para que no se oscurezca con el tiempo bajo rayos X.

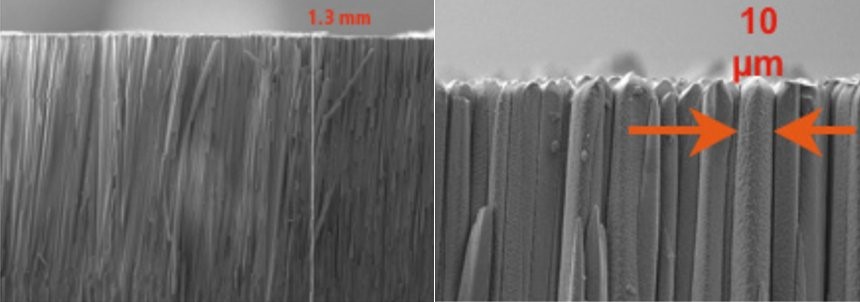

Típicamente, el material centelleador es yoduro de cesio (CsI) u oxisulfuro de gadolinio (GadOx). Difieren en estructura, CsI son cristales en forma de aguja a través de los cuales la luz pasa como una fibra, GadOx es una capa continua en la que los efectos de dispersión son fuertes. Así es como se ve un cristal de yoduro de cesio:

Convertir los rayos X en luz y pasar por el grosor del fósforo es un proceso bastante complicado, todo juega: grosor, tipo de deposición (es mejor cultivar cristales de inmediato en el GP), energía de radiación. No me detendré en esto en detalle, quién quiere saber más sobre la sensibilidad: leemos

"Caracterización del detector de rayos X: una comparación de centelleadores" . Aproximadamente, hasta una energía de 60 kV, GadOx se utiliza, por encima de 100 - CsI, en el medio de ambas opciones. Como referencia: la mamografía es un rango de 20 a 40 kV, la medicina convencional de 50 a 150 kV, la industria de 150 a 450 kV.

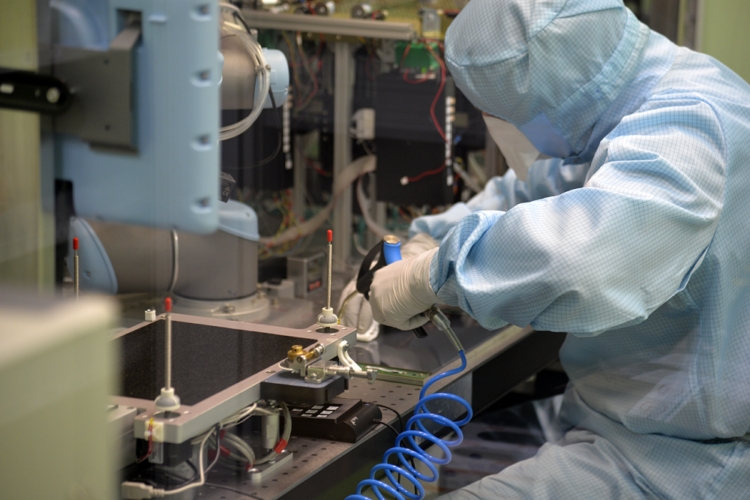

Sí, olvidé por completo que es imposible recopilar todo esto en una sola unidad, necesitamos una sala limpia y equipos para combinar los sensores con la máxima precisión, logramos mantenernos dentro de 1 píxel.

GigE Vision / Genicam

GigE Vision / Genicam se usa a menudo como un protocolo de transferencia de datos, ya que Gigabit Ethernet actúa como una capa física. Con un gran tamaño de matriz y un modo de operación dinámico, ya no es suficiente, debe usar

Full CameraLink o fibra óptica.

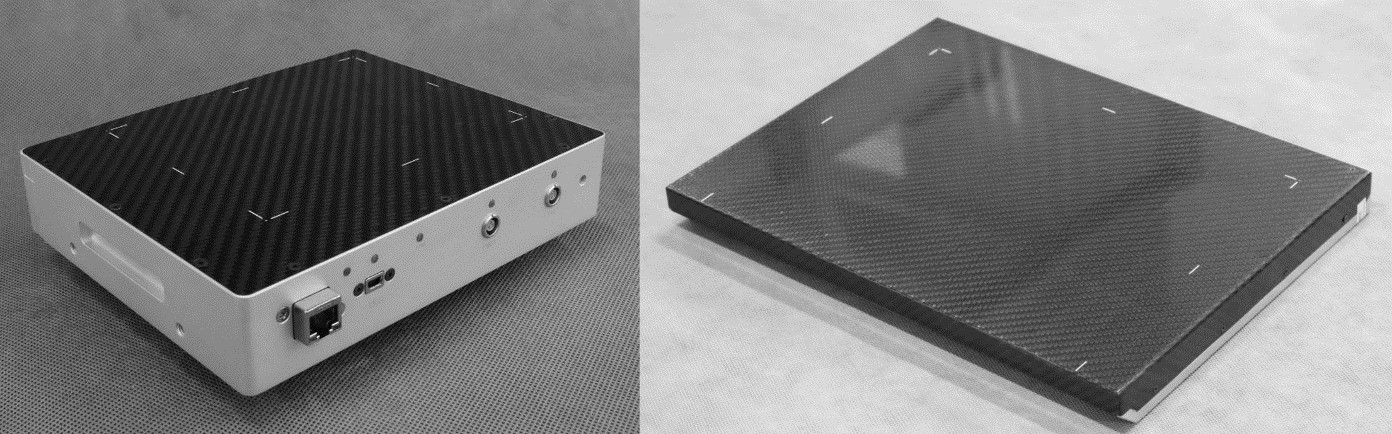

Como resultado, los detectores se ven así:

Puede disparar soldadura, cerámica, impresión de polvo de metal, tableros con chips BGA, animales de laboratorio y hacer tomografía de objetos pequeños. Si alguien está interesado y tiene ideas nuevas para la aplicación, escriba, estaremos encantados.