El motor de flujo magnético axial utiliza placas de circuito impreso como bobinas electromagnéticas.

Artículo traducido de spectrum.ieee.org por Carl BugejaTodo comenzó con el hecho de que quería hacer un dron muy pequeño. Pero rápidamente me di cuenta de que un factor limita los intentos de reducir y aligerar un proyecto: los motores. Incluso los motores pequeños son objetos separados que deben conectarse al resto de los elementos electrónicos y estructurales. Entonces comencé a pensar en una forma de fusionar estos elementos para ahorrar peso.

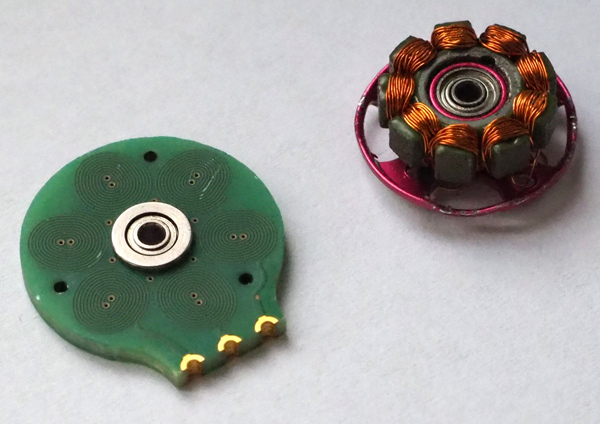

Me inspiró el hecho de que algunos sistemas de radio usan antenas, que son pistas de cobre en una placa de circuito impreso. ¿Es posible usar algo similar para crear un campo magnético suficientemente fuerte que pueda alimentar el motor? Decidí ver si podía crear un motor de flujo magnético axial utilizando bobinas electromagnéticas, hechas en forma de pistas en una placa de circuito impreso. En el motor de flujo magnético axial, las bobinas electromagnéticas que forman el estator están montadas paralelas al rotor, hechas en forma de disco. Los imanes permanentes están integrados en el disco del rotor. La aplicación de corriente alterna a las bobinas del estator hace que el rotor gire.

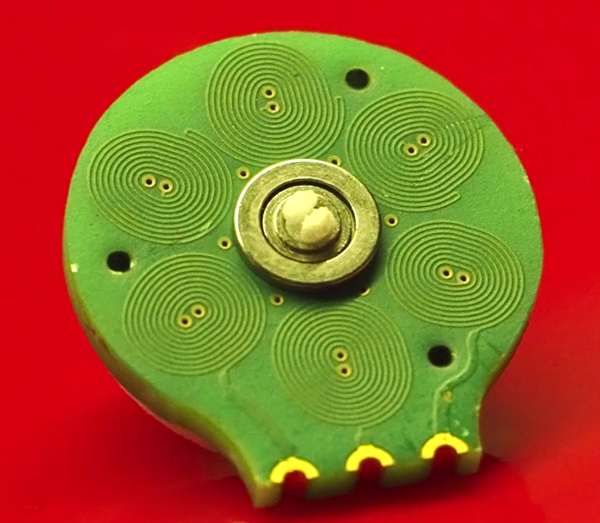

La primera dificultad fue asegurar un campo magnético suficientemente fuerte capaz de hacer girar el rotor. Es bastante simple crear un camino en espiral plano y pasar corriente a través de él, pero limité el motor a un diámetro de 16 mm, por lo que el diámetro total del motor era comparable al de los motores más pequeños. 16 mm significaba que la espiral podía hacer solo 10 revoluciones, y las bobinas totales ubicadas en el disco debajo del rotor podían ser 6. Diez revoluciones no serían suficientes para obtener un campo magnético suficiente. Sin embargo, las placas de circuito impreso son buenas ya que hoy en día es bastante simple hacer una placa de circuito multicapa. Después de imprimir un paquete de bobinas de cuatro capas, logré alcanzar 40 revoluciones por bobina, que es suficiente para rotar el rotor.

Durante el proceso de desarrollo, apareció un problema más grave. Para mantener la rotación del motor, es necesario sincronizar un campo magnético que cambia dinámicamente entre el rotor y el estator. En un motor típico, esto se hace utilizando corriente alterna, y la sincronización se obtiene de forma natural, gracias a la disposición de cepillos que conectan eléctricamente el estator y el rotor. Un

motor sin escobillas requiere electrónica de control con un sistema de retroalimentación.

Cada capa del circuito tiene un conjunto de bobinas, y se apilan una encima de la otra, conectando entre sí y formando pistas continuas.

Cada capa del circuito tiene un conjunto de bobinas, y se apilan una encima de la otra, conectando entre sí y formando pistas continuas. La placa de circuito impreso de cuatro capas final

La placa de circuito impreso de cuatro capas final Los pulsos de estas bobinas giran el rotor impreso en una impresora 3D, en la que se construyen imanes permanentes

Los pulsos de estas bobinas giran el rotor impreso en una impresora 3D, en la que se construyen imanes permanentes El sistema no es tan potente como un motor sin escobillas tradicional, pero las placas de circuito impreso son más baratas y fáciles.

El sistema no es tan potente como un motor sin escobillas tradicional, pero las placas de circuito impreso son más baratas y fáciles.En el modelo anterior del motor que creé, usé counter-emfs como retroalimentación para el control de velocidad. El anti-fem se obtiene debido al hecho de que el motor giratorio funciona como un generador, creando un voltaje en las bobinas del estator, que contrarresta el voltaje que hace girar el motor. La información sobre el contador-fem proporciona retroalimentación que indica la rotación del motor y permite que la electrónica de control sincronice las bobinas. Pero en mi motor de PCB, el anti-fem era demasiado débil para ser usado. Por lo tanto, monté

un sensor Hall en él, midiendo directamente el cambio en el campo magnético, para medir la rapidez con la que el rotor y sus imanes permanentes giran por encima del sensor. Esta información va a la electrónica que controla el motor.

Para fabricar el rotor, recurrí a la impresión 3D. Inicialmente, hice un rotor, que estaba montado en una varilla de metal separada, pero luego comencé a imprimir la varilla como parte integral del rotor. Esto redujo el número de componentes físicos para el rotor, cuatro imanes permanentes, un rodamiento y una placa de circuito impreso, proporcionando bobinas y resistencia estructural.

Pronto, mi primer motor ya estaba funcionando. Las pruebas han demostrado que proporciona de forma estable un par estático de 0,9 g * cm. Este momento no fue suficiente para implementar mi plan inicial para crear un motor integrado para el dron, pero pensé que dicho motor todavía se puede usar como motor para robots pequeños y baratos que se mueven sobre ruedas en el suelo, así que continué investigando (generalmente los motores resultan ser Las partes más caras de los robots). Un motor impreso puede funcionar con voltajes de 3.5 a 7 V, aunque a alto voltaje se calienta significativamente. A 5 V, su temperatura de funcionamiento es de 70 ° C, lo cual es bastante aceptable. Consume alrededor de 250 mA.

Por el momento, me estoy

centrando en aumentar el par. Logré casi duplicarlo agregando una hoja de ferrita en la parte posterior de las bobinas del estator para limitar las líneas del campo magnético. También planeo otros prototipos de motores con otros sistemas de bobinado. Además, estoy trabajando en el uso de las mismas tecnologías para crear una

unidad lineal capaz de mover un control deslizante impreso sobre una serie de 12 bobinas. También pruebo un prototipo de una placa de circuito impreso flexible usando las mismas bobinas. Mi objetivo es comenzar a fabricar nuevos robots utilizando mecanismos más pequeños y baratos que los disponibles en la actualidad.