Diseño tecnológico

DFM: estos son los principios de desarrollo y gestión de proyectos, que están dirigidos a la producción exitosa del producto terminado. Seguir estos principios está diseñado para reducir el plazo de producción y prueba de productos terminados, al tiempo que mejora la calidad. El DFM comienza mucho antes de que el diseño, en la etapa de discusión de las especificaciones técnicas, dependa del tamaño de la serie y afecte el costo del diseño, la fabricación y las pruebas. Sobre DFM escribió en Habré, por ejemplo

aquí . Hoy hablaremos sobre las pruebas funcionales de una placa de circuito impreso y describiremos su preparación para este propósito. (tráfico)

En el diseño industrial de placas de circuito impreso, DFM también cuenta con funciones tales como: DRC (Verificación de reglas de diseño) para verificar limitaciones tecnológicas, CAM (Fabricación asistida por computadora) para preparar la producción de placas de circuito y DFA (Diseño para ensamblaje) para optimizar el ensamblaje. Estas funciones pueden integrarse en el software CAD (sistemas de automatización de diseño de PCB) o entregarse como software separado. Aquí podemos mencionar a

Vayo , que tiene módulos de software para pruebas de software: DFM Expert (utilizado incluso para el análisis de sitios de prueba) y Test Expert (diseñado para evaluar automáticamente la capacidad de prueba de productos y preparar datos para equipos de prueba eléctricos).

Utilizamos el software CAD Altium Designer (AD). Le permite crear puntos de control (CT) como componentes de la biblioteca, establecer las reglas para colocar CT en el diagrama y, al diseñar una topología, colocar CTs antes del rastreo. Se puede aplicar un enfoque similar en otro software CAD moderno.

Métodos de contacto eléctrico para pruebas de placa

Se pueden distinguir cuatro:

1) manual

El método clásico en el que un especialista, utilizando sondas de mano, prueba secuencialmente todos los circuitos. La eficiencia depende de las calificaciones y cualidades personales del artista.

2) "El lecho de las uñas"

(Del inglés "lecho de clavos", también "campo de contacto", "adaptador de aguja", "probador de matriz" (MT)). El método supone la presencia de un dispositivo de conexión con contactos accionados por resorte (pines) opuestos a los puntos de control en el tablero. El probador puede ser parte de la línea de producción:

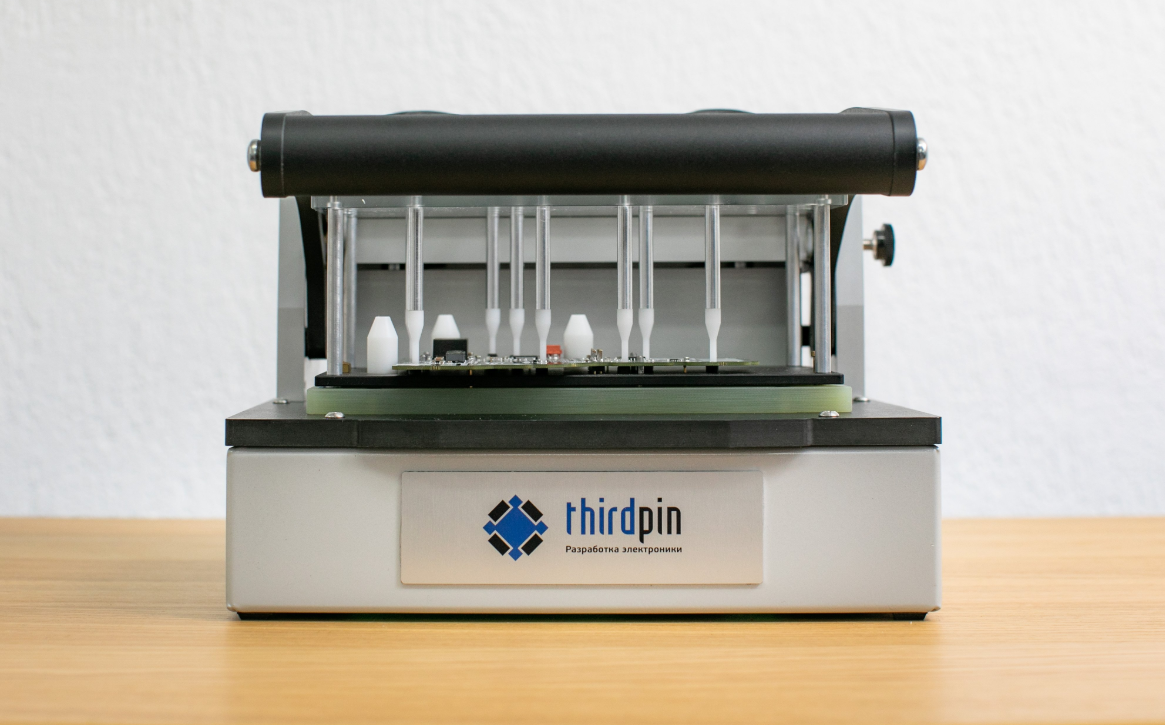

O ser un dispositivo de escritorio,

en varios diseños mecánicos: Al garantizar que todos los nodos del PP probado sean tocados por pines, es posible lograr un nivel de cobertura de prueba cercano al 98%.

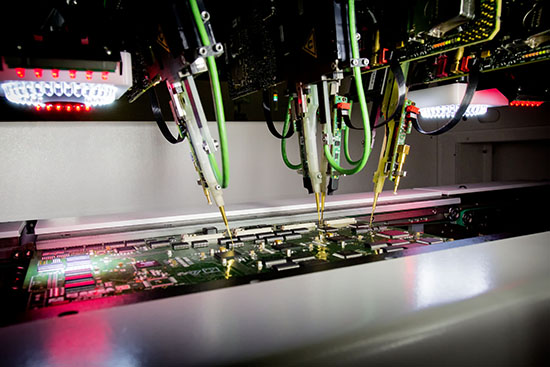

3) "Sondas voladoras"

(Del inglés. "Flying sondas"). El equipo para el método de sonda voladora tiene varias cabezas móviles (a veces varias decenas), cada una de las cuales tiene una sonda con accionamiento axial. Las sondas, de acuerdo con un programa creado previamente por el operador, están en contacto con el tablero, como resultado de lo cual se suministra energía, se envían señales y se realizan mediciones.

Se construye en la línea o se usa por separado, según las características del producto y la metodología de prueba seleccionada. Se ve así, suena como una máquina de coser gigante.

4) "Matrices voladoras"

(De la "rejilla voladora" en inglés, también "lecho volador de clavos"). Un híbrido de los dos métodos anteriores, cuando una matriz de sonda se coloca en un carro en movimiento, y cada sonda también puede tener un accionamiento de eje independiente. Una idea general de cómo funciona esto se puede obtener del

video.Puede encontrar más información sobre los diferentes métodos de contacto eléctrico

aquí .

En la tabla se presentan una serie de ventajas y desventajas de los cuatro métodos:

Razones para elegir las pruebas de matriz y sus características.

En condiciones reales de la realidad rusa, el cliente tiene que elegir entre las dos primeras líneas de la tabla, porque el equipo para los dos últimos métodos no es barato (de 15 millones de rublos por segunda mano) y todavía es raro en las industrias nacionales. Debido a su bajo costo, generalmente se da preferencia al método manual, en el que solo un desarrollador o un especialista de un nivel comparable puede probar completamente un producto. Como resultado, los productos pueden dejar la producción por completo sin ninguna prueba electrónica, o solo pueden verificarse activando "humo", a menudo ya del lado del cliente. En mejores casos, las pruebas manuales con complementos se encuentran en la producción y, con menos frecuencia, las pruebas automatizadas en soportes de matriz.

La necesidad de un stand surgió con nosotros durante el proyecto

Blueberry . Este producto tiene cuatro salidas analógicas de precisión con calibración individual, por lo que probarlo es una tarea que requiere mucho tiempo incluso para un ingeniero experimentado. Queríamos simplificar el proceso tanto como para eliminar la posibilidad de error humano, reduciendo el procedimiento a operaciones puramente mecánicas, al tiempo que garantizamos la prueba funcional de cada producto de un lote experimental (1020 piezas). La prueba de matriz era más costosa que la prueba manual, pero solo de esta manera era posible garantizar el correcto funcionamiento de cada uno. dispositivos.

Un factor importante en la elección de un método de prueba puede ser la posibilidad de una optimización preliminar de la colocación de las almohadillas de contacto (en la cuadrícula de coordenadas) en el software probado y minimizar su número. Dicho análisis debe realizarse antes del inicio de la etapa de cableado de PCB, y su objetivo es obtener el nivel más alto posible de cobertura de prueba.

En nuestro caso, esto no funcionó: la revisión de la placa en el momento de la decisión ya era la cuarta, tuvimos que agregar pequeñas almohadillas de contacto casi a la topología terminada.

Con una disminución en el número de pads y pines, aumenta la complejidad del desarrollo de software para pruebas funcionales. Al mismo tiempo, una disminución en el número de pog-pines en su conjunto reduce el costo del equipo y el tiempo requerido para su fabricación.

En nuestro caso (para 42 pines pogo y 32 pruebas), el desarrollo requirió 560 horas estándar, de las cuales 200.5 horas fueron ocupadas por 2 revisiones del hardware, 31 - suministro y 328.5 - programación.

En ausencia de espacio suficiente para las almohadillas en el lado inferior de la PCB, por ejemplo, con una instalación bilateral estrecha de componentes, las almohadillas de contacto para la prueba también se pueden colocar en el lado superior de la placa. Pero debe tenerse en cuenta que el costo de diseñar un probador de dos lados será 1.5-2 veces mayor que uno de un solo lado.

Probador de matriz Ingun MA 260 / F

Las imágenes del complemento Ingun MA 260 / F comprado y el PCB Blueberry se muestran en las figuras. La descripción del probador se puede encontrar

aquí .

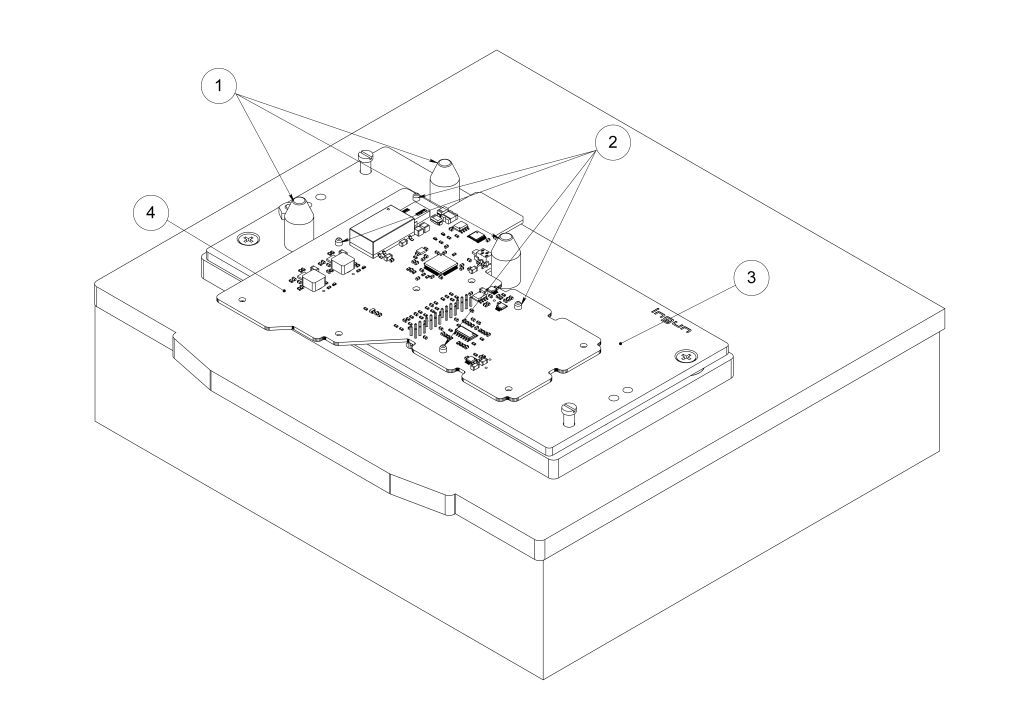

Vista en sección de un dispositivo terminado con una placa:

En el dibujo vemos: 1 - la placa de presión, 2 - la varilla de presión (a través de la cual la parte superior del equipo presiona la placa), 3 - la placa de circuito impreso Blueberry probada, 4 - el panel móvil, 5 - la placa de la sonda, 6 - la placa de prueba, 7 - panel de sonda y 8 pines. Para probar la placa "Blueberry", finalizamos las piezas de herramientas suministradas por Ingun en forma de espacios en blanco: una placa de presión, un panel móvil y un panel de sonda, y también desarrollamos una placa de sonda y una placa de prueba en Altium Designer.

A continuación se muestra una imagen de la placa Blueberry probada (elemento 4) en relación con las barras de posicionamiento preliminares (elemento 1). La posición 3 de esta figura es un panel móvil y la posición 2: varillas de centrado (colectores de PCB). El instalador instala la PCB sin apuntar hasta el tope de las barras de posicionamiento previo (pos. 1), luego libera la placa y aterriza en barras de centrado más precisas. Es difícil instalar rápidamente el tablero en las varillas de centrado sin un posicionamiento preliminar.

Para una colocación confiable de la PCB en el MT, la placa debe tener al menos tres orificios para colocar los contactos (también se denominan pines de montaje de precisión), dos de los cuales deben colocarse en diagonal. El diámetro de tales agujeros no suele ser inferior a 3,25 mm. La distancia desde el borde del contacto de posicionamiento hasta el borde del PP no es inferior a 3,18 mm y a la almohadilla de contacto más cercana, no inferior a 5 mm.

Los pines Pogo deben seleccionarse de acuerdo con los tipos de puntos de control en la PCB y solicitarse por separado (no están incluidos en el kit del probador). Puede variar la profundidad de aterrizaje de los pines de pogo para componentes de una altura no estándar, pero es aconsejable evitar esto (agregar puntos de control adicionales en la PCB). La precisión de obtener pines en los puntos de control (CT) se determina en función de la precisión del probador y las tolerancias de los tamaños y formas de las placas de probador modificadas. Los desarrolladores de Pogo-pins dan algunas recomendaciones sobre los tamaños de CT. Además, sobre la elección de los tamaños de CT está bien escrito

aquí .

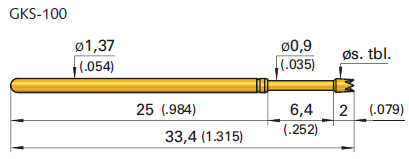

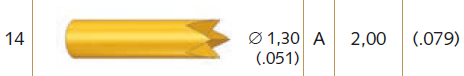

Pogopins usados (pogopins, contactos accionados por resorte)

Hay muchos tipos de pines de pogo para probadores que difieren en tamaño, forma y relieve de la superficie de contacto (plana, en forma de corona, en forma de aguja, cónica y otros), material de pines y revestimiento, asegurando su resistencia al desgaste. La selección correcta de agujas con cabezales correspondientes a un punto de contacto particular asegura una alta confiabilidad de contacto durante la prueba y la durabilidad de los mismos pines. Para facilitar el reemplazo, las sondas de contacto generalmente se montan en soportes.

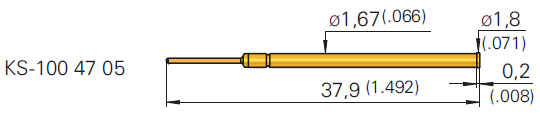

En MT para el software Chernik, se utilizan los pines de pogo Ingun GKS-100 314 130 A 1500 y los soportes de pines de pogo KS-100 47 05.

Pogo-pin GKS-100: Consejo 14 pogo-pin GKS-100:

Consejo 14 pogo-pin GKS-100: Soporte KS-100 para Pogo-pin GKS-100:

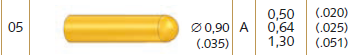

Soporte KS-100 para Pogo-pin GKS-100: Consejo 05 del soporte KS-100

Consejo 05 del soporte KS-100

Se pueden leer otros pines en los enlaces:

Ingun y

FEINMETALL .

Para diferentes puntos de control en el PP, se utilizan diferentes tipos de pines. Los puntos de control pueden ser: almohadillas de contacto (KP) en la superficie del PP con la apertura de la máscara protectora (tipo KP para el componente smd), a través de agujeros metalizados y terminales de los componentes soldados en los agujeros. Vale la pena señalar que, como CT, se puede usar un vias, incl. y enmascarado

Un ejemplo de creación de un punto de control en forma de un agujero pasante en el tablero

La creación de una TC en forma de agujero pasante en AD incluye:

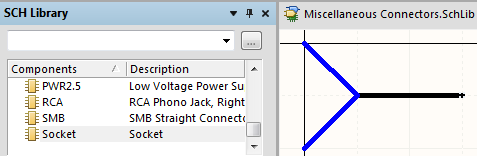

1. Crear un elemento de circuito (UGO) en la biblioteca .schlib. A menudo, los CT en un diagrama se representan como un zócalo, y la biblioteca estándar MiscellaneousConnectors.schlib tiene un elemento de circuito llamado Socket. Es suficiente copiarlo en su biblioteca, darle un nuevo nombre, cambiar el parámetro Designador predeterminado, por ejemplo, a KT, y para que los CT no se incluyan en la lista de elementos, debe especificar el tipo Estándar (sin BOM).

2. Es

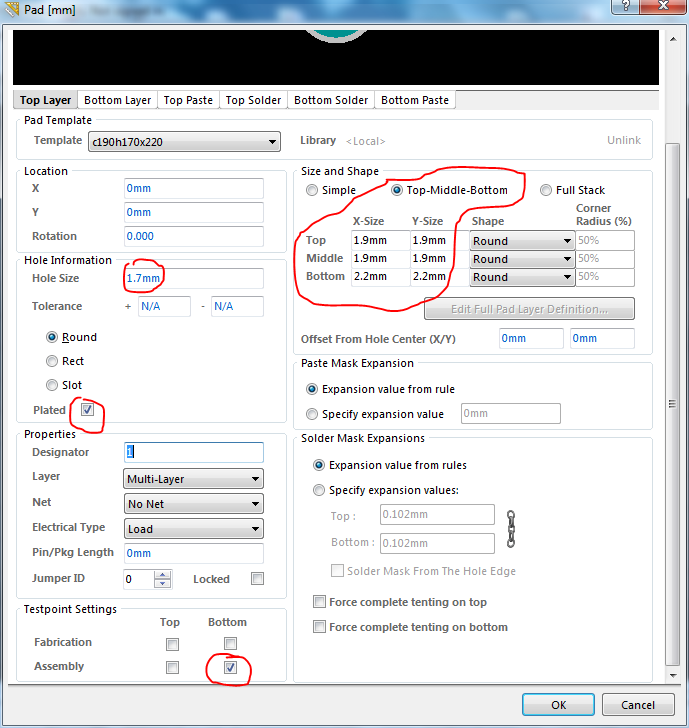

2. Es conveniente crear una huella (en la biblioteca .pcblib) usando el comando Pad. Para pogo-pin KS-100 en laminado de fibra de vidrio FR-4, Ingun recomienda utilizar un orificio con un diámetro de 1,7 mm. Considere el ejemplo de KP para PP multicapa. El tamaño del KP desde el lado de la prueba (para el contacto con el pasador) será 1.7 + 0.5 = 2.2 (donde 0.5 es el ancho mínimo del conductor duplicado según la clase de precisión 3). Haremos un KP grande desde abajo, teniendo en cuenta el hecho de que con mayor frecuencia los componentes de los pines se encuentran en el lado superior de la placa y, en consecuencia, los pines que se utilizan durante las pruebas estarán en la parte inferior. En las capas restantes, el diámetro de la caja de engranajes es de 1,9 mm. El agujero debe estar metalizado. En la parte inferior izquierda opuesta a la parte inferior de la Asamblea ponemos una marca.

3.

3. Luego debe conectar la huella al elemento del circuito.

Agregar puntos de interrupción en el diagrama

En AD, se supone la ubicación predeterminada del CT en todos los circuitos eléctricos. Pero para minimizar la cantidad de pines pogo, los CT se instalan solo en el circuito de suministro de energía y en los circuitos conectados a interfaces externas analógicas y digitales (excepto las que se pueden probar usando JTAG). Como ya se mencionó, los pines pueden ponerse en contacto con la caja de engranajes en la superficie del PP, a través de orificios metalizados y terminales de los componentes soldados en los orificios. En la etapa de diseño del circuito, es posible prever el uso de terminales de los componentes (soldados en los agujeros) si el paso de los terminales de las carcasas de los componentes electrónicos (EC) corresponde al paso de colocar pines, y todos los EC con terminales de pin se colocarán en un lado (lado de prueba). Pero esto no siempre es conveniente, incluyendo debido al hecho de que el tipo de caso a veces se selecciona (o cambia) durante el desarrollo de la topología. En la etapa de desarrollo del esquema, se recomienda establecer la cantidad máxima requerida de CT y luego, durante el desarrollo de la topología, eliminar el exceso de CT.

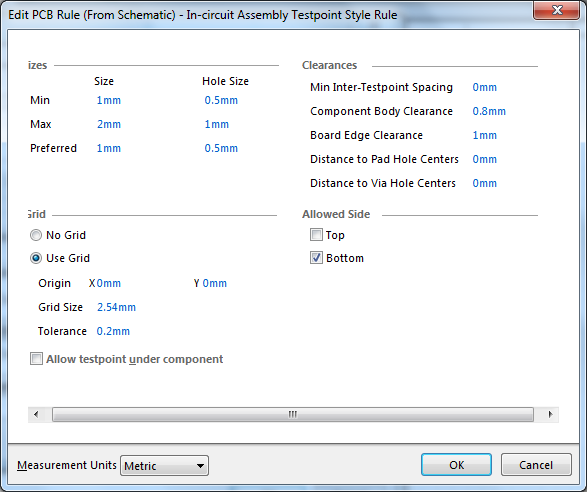

Para agregar CT al circuito, se utilizan métodos estándar para colocar un UGO. Para el diseño de extremo a extremo, podemos especificar reglas de diseño en el circuito (para verificación posterior por medio de DRC). Las reglas para la ubicación de los TC se pueden establecer convenientemente para la clase de circuitos eléctricos (que incluyen los circuitos probados). En un circuito, se puede crear una clase de circuito utilizando la directiva Lugar / Directiva / Clases netas. La directiva se puede colocar en cada circuito (que debe incluirse en la clase), en el bus (pero para esto es necesario combinar primero todos los circuitos probados en el bus) y en la Manta. Una manta es una región poligonal (polígono) creada usando el comando Colocar / Directiva / Manta (seleccionamos todas las cadenas para la clase con un polígono). No es necesario instalar una directiva en el bus, solo configure la opción Generar clases netas para autobuses en la pestaña Generación de clase en las opciones del proyecto. Es más conveniente crear clases en la topología del software, pero en AD existen problemas con los cambios automáticos (al actualizar el esquema desde la topología) cuando se trabaja con clases creadas en la topología, por lo que creamos clases en el esquema. Para crear una regla para colocar CT en las propiedades de clase (en la directiva Clases netas), haga clic en el botón Agregar como regla y luego en el botón Editar valores de regla. En la categoría Punto de prueba, seleccione Estilo de punto de prueba de ensamblaje y haga clic en Aceptar. Luego establezca las reglas para la colocación de CT. En el diagrama, el conjunto de reglas para CT es ligeramente más pequeño que en la topología: aquí puede especificar el tamaño de los puntos, el espaciado de la cuadrícula de los puntos de prueba (con tolerancia), los espacios y el lado de la ubicación. Como estamos considerando la preparación de pruebas en la etapa de diseño, es mejor colocar CT en la cuadrícula. Para los titulares de KS-100, la documentación muestra un paso de 2.54 mm. Establecer la separación del cuerpo del componente (el espacio entre el punto de control y el cuerpo del componente) se establece en 0.8 mm, y la separación del borde del tablero se establece en 1 mm. No es necesario especificar los huecos restantes si colocamos el CT en la cuadrícula.

Para que las clases de circuito creadas en el circuito se transfieran a la topología del software, la opción Generar clases netas debe estar habilitada en la pestaña Generación de clase en las opciones del proyecto (generalmente está habilitada de manera predeterminada).

Colocando puntos de control en el tablero

Colocamos los TC antes del rastreo, pero después de colocar todos los demás componentes en el tablero. Antes de colocar, debe establecer el espacio de la cuadrícula del CT (en nuestro caso, 2,54 mm).

Antes de colocar el CT, entraremos en las Reglas de diseño, y allí veremos que hay 2 reglas en el conjunto de reglas Estilo de punto de prueba de ensamblaje: el Estilo de punto de prueba de ensamblaje esquemático, que establecemos en el diagrama para la clase, y la regla de Punto de prueba de ensamblaje predeterminada, que se aplica a todas las cadenas. Eliminamos la regla predeterminada. Hay una diferencia en la configuración de la regla Estilo de punto de prueba de ensamblaje en la topología (de la configuración en el diagrama): aquí aparece la opción Ayuda de alcance de la regla. En nuestro caso, debe agregar la marca de verificación Almohadillas pasantes.

Es mejor activar la verificación de ubicación en línea para CT en Herramientas / Verificación de la regla de diseño para controlar inmediatamente los espacios entre el CT y el caso de la CE, y entre el CT y el borde de la PCB. Debe habilitar el modo en línea específicamente para la regla Estilo de punto de prueba de ensamblaje.

Para controlar la TC en la topología, es conveniente usar el Testpoint Manager (en el menú Herramientas). La descripción de la interfaz se puede encontrar

aquí .

Análisis de prueba de matriz

Para las pruebas, utilizamos: un banco de pruebas (como parte de un caso), un programador ST-Link / v2, un simulador de sistema de control externo (interruptor de salida), un voltímetro de control externo, una fuente de alimentación de laboratorio, una PC con Windows 10 y una impresora de etiquetas adhesivas.

El algoritmo de prueba incluye:

- diagnóstico del sistema,

- obtener la versión del software del simulador,

- suministro de energía y control de la tensión y el consumo de corriente,

- número de serie del firmware,

- bloqueando el número de serie,

- firmware del gestor de arranque,

- obtener la versión del software del gestor de arranque,

- firmware del programa principal,

- obtener la versión de software del programa principal,

- tablas de calibración de la base del firmware,

- control nutricional,

- control de las líneas de control,

- comprobar el encendido y apagado de la carga,

- calibración de la tensión de polarización del desplazador de fase,

- tablas de calibración que vuelven a parpadear,

- comprobar la calibración del módulo,

- impresión de etiquetas.

Conclusión

Como resultado de probar 1020 placas Blueberry, rechazamos 77 placas. 44 de ellos no pudieron realizar sus funciones debido a una nutrición inadecuada. Al final resultó que, los problemas estaban relacionados con las fuentes de alimentación que se suministraron en dos lotes separados. En todas las juntas rechazadas, se instalaron fuentes pertenecientes exclusivamente a una de las partes. Nuestro análisis mostró que todas estas fuentes durante al menos una prueba mostraron desviaciones inaceptables de los parámetros declarados por el fabricante.

Además, se identificaron 33 defectos más, incluidos cortocircuitos, soldadura deficiente, etc. La tasa de rechazo total fue del 7,55%, que es un buen indicador para el lote experimental. Los resultados de las pruebas de cada producto se almacenan en la base de datos, lo que le permite identificar con bastante precisión las causas de las fallas.

La preparación del proyecto de software Chernik para las pruebas de matriz se llevó a cabo en la etapa final del desarrollo de la topología, lo que creó dificultades al agregar almohadillas de contacto. El tamaño de la caja de engranajes se seleccionó insuficiente (1x1 mm), como resultado, hubo problemas con el contacto cuando los pog-pins cayeron más allá de la caja de engranajes. La proporción de tales fallas es insignificante.

En nuestro próximo proyecto con pruebas de matriz, presentamos CT por adelantado.

Ahora puede conectarse a la base de datos del soporte de forma remota. El firmware del soporte tiene protección y admite perfiles con diferentes niveles de acceso a la configuración, por lo tanto, el soporte se puede colocar en una instalación remota de fabricación por contrato, que completamos con éxito en Kaliningrado. Pero más sobre eso en un artículo separado. thirdpin.io/testing

thirdpin.io/testing