Este artículo fue escrito para resumir mi experiencia en la fabricación independiente de una planta de energía para un paramotor eléctrico, y de hecho: un motor eléctrico, controlador, batería y otros accesorios.

Antecedentes

Como la mayoría, estaba interesado en el tema del vuelo desde la infancia, pero sucedió que tomé vuelos reales en el aire, y no en un simulador o modelo controlado por radio, no hace mucho tiempo, en 2014. Elegí un parapente como el tipo de avión más democrático.

En la etapa inicial de los vuelos no motorizados, cuando cada minuto que pasa en el aire es costoso, a menudo piensa en las ventajas del vuelo a motor, pero inmediatamente ve las desventajas: mayor ruido y vibración de un motor primitivo de dos tiempos, olor a combustible durante el transporte y el almacenamiento de la instalación. Y como tuve una experiencia exitosa de auto-electrificar una bicicleta, se decidió hacer una instalación eléctrica.

Después de reflexionar sobre los diversos diseños, me decidí por un esquema de propulsión de hélice de accionamiento directo implementado por muchos, con un motor eléctrico de gran diámetro, pero un grosor pequeño.

El motor eléctrico, plano como un panqueque, proporciona un torque aceptable con un peso pequeño, dimensiones y complejidad de diseño. Se puede lograr una mayor eficiencia mediante el uso de un motor eléctrico de alta velocidad de tamaño pequeño con una caja de cambios (estaba convencido de esto en mi bicicleta eléctrica), pero la complejidad de fabricar dicha caja de cambios, y lo más importante, su considerable ruido, me hizo abandonar esta idea.

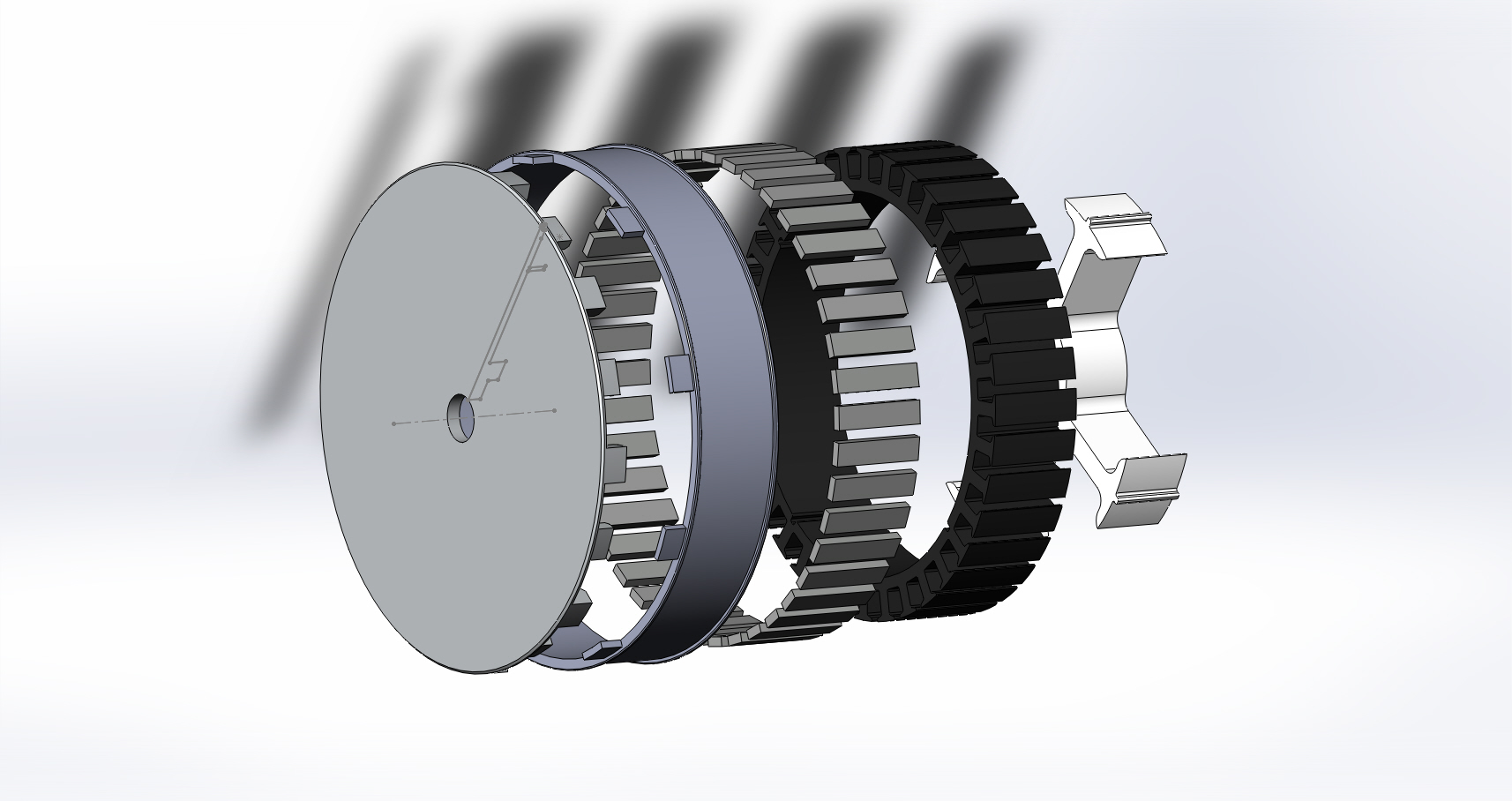

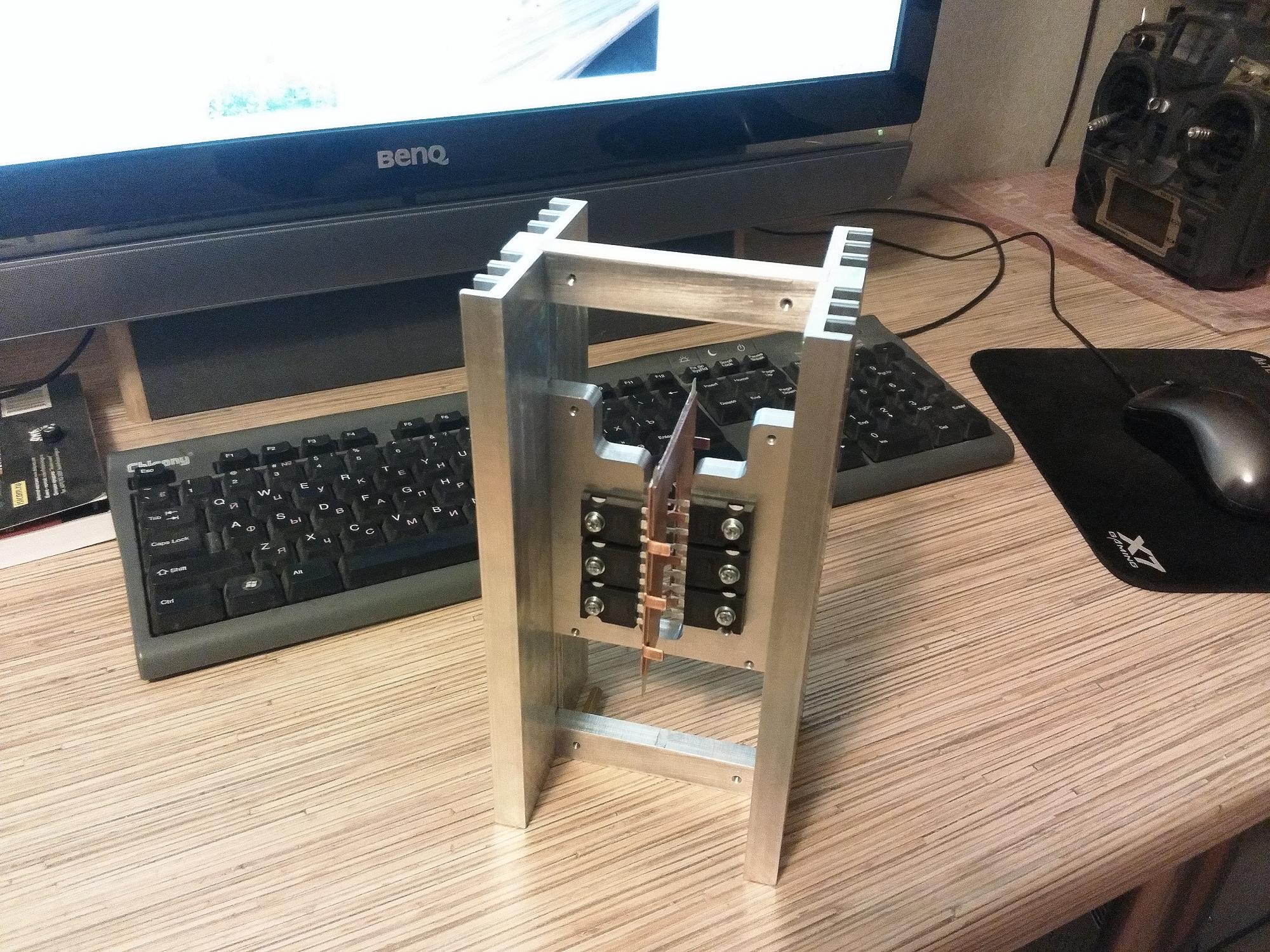

Sin más preámbulos, tomando fotos y bocetos del famoso motor eléctrico HPD10 de la red como base, en pocos días dibujé mi motor en Solid

Desde el antepasado, solo el perfil de las placas del estator permaneció sin cambios, lo que, según me parece, los diseñadores alemanes tomaron sin cambios de una rueda de motor de bicicleta desconocida.

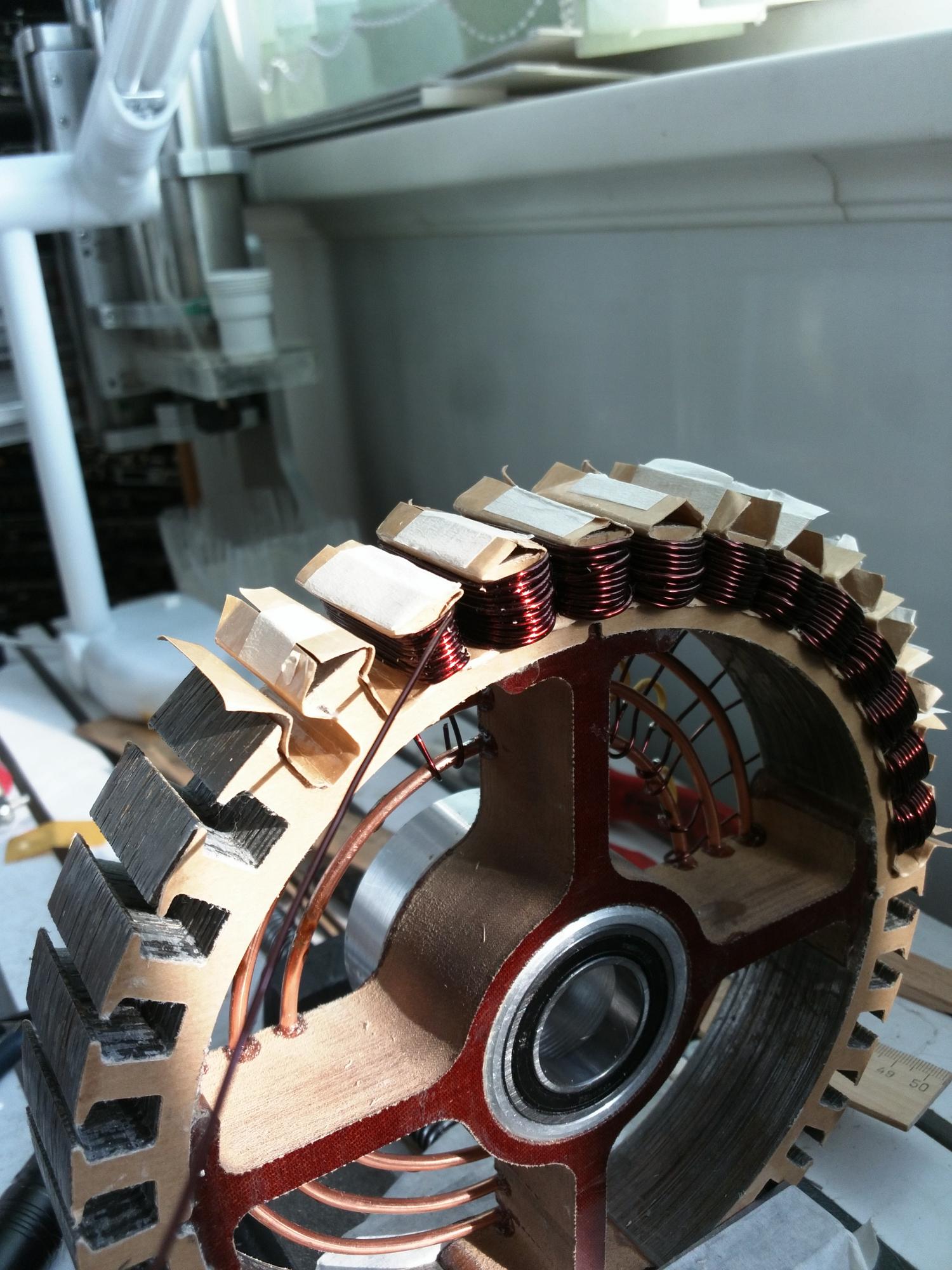

La parte más importante, el circuito magnético del estator debe estar hecho de un conjunto de placas de acero magnético isotrópico especial con un espesor de no más de 0,35 mm. Después de una larga búsqueda, en San Petersburgo había una compañía lista para cumplir mi pequeño pedido.

Anillo de rotor hecho de tubería adecuada encontrada en chatarra

El disco está fresado a partir de una placa d16t, el cubo está hecho de PCB grueso.

Bobinado final, el trabajo más aburrido.

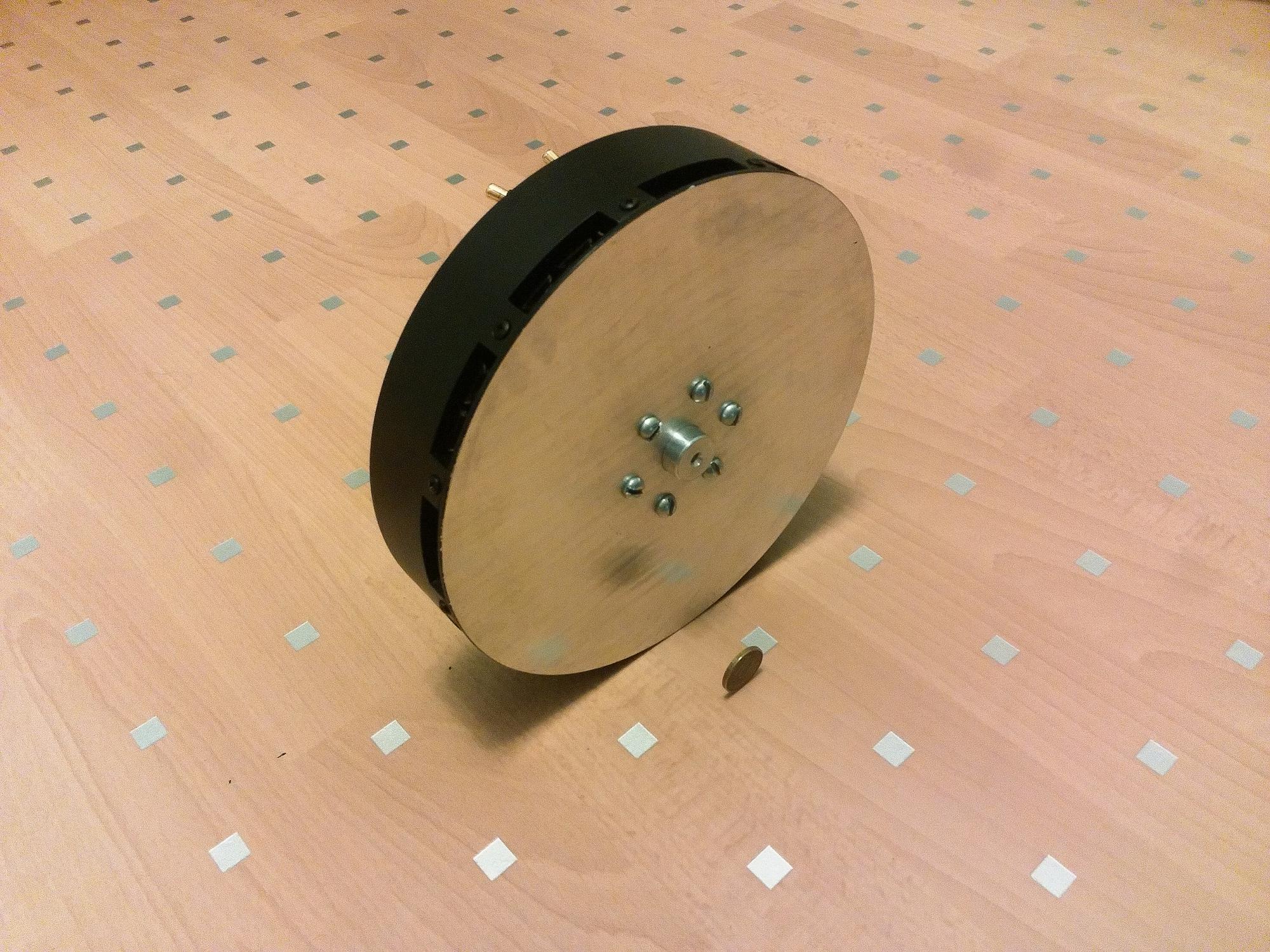

Muestra intermedia lista, potencia 12kW, tensión máxima 100V.

En la etapa de cálculo del devanado del motor, aumenté el voltaje máximo, en comparación con el prototipo dos veces, hasta 100V. En ese momento no pensé en las trampas de esta solución, la ventaja principal que vi fue una disminución doble en la corriente, de ahí la conexión en serie de baterías de corriente relativamente baja, cables de conexión y conectores de secciones más pequeñas.

La realidad resultó ser menos optimista, los controladores disponibles en ese momento tenían una tensión o corriente máxima más baja, a menudo no sabían cómo trabajar en modo sin sensores o eran excesivamente caros.

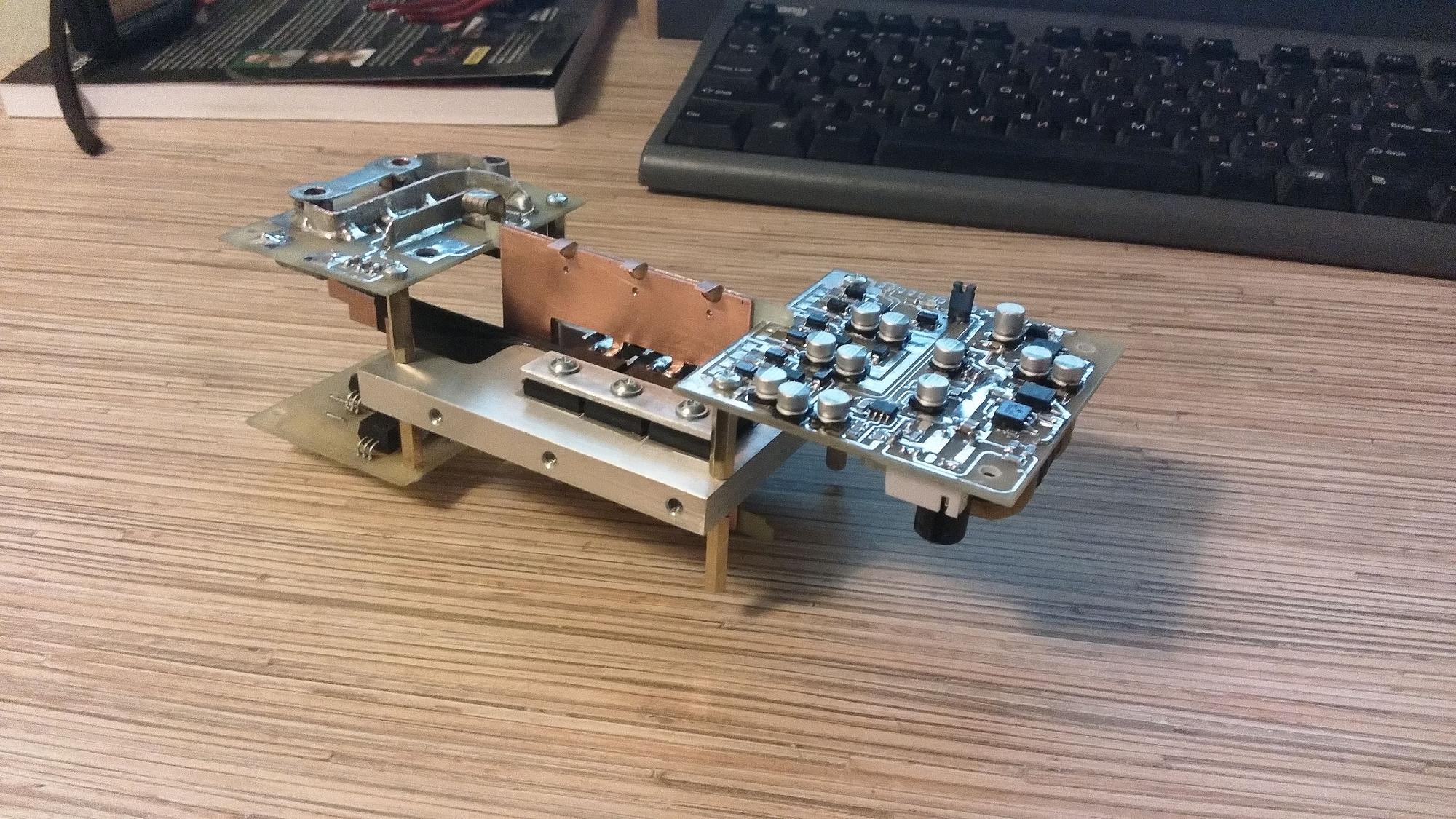

Bueno, después de pensar, decidí hacer el controlador yo mismo. Antes de esto, a partir de uno similar, solo hice un controlador BLDC simple en AVR, con firmware parpadeando en las partes de las notas. Por lo tanto, evaluando con sobriedad mi fuerza y tiempo, me decidí por el proyecto semiabierto del

controlador vectorial

Lebowski , autor con endless-sphere.com

El autor envía el flasheado dsPIC30, el resto lo tiene que hacer usted mismo. Al escalar los circuitos de etapa de salida recomendados, obtuve lo que necesitaba, gastando un poco de dinero y quemando solo un conjunto de transistores de potencia para la depuración. La corriente de fase máxima del controlador es de 200 A, voltaje de hasta 150 V.

El reverso del proyecto sin fuentes, la imposibilidad de actualizar el firmware por usted mismo, la necesidad de comprar un nuevo controlador de firmware si quema el existente. Un rastrillo con un voltaje de 100 V golpeó aquí, lo que limita la elección de los transistores de potencia.

Después del motor y el controlador, hacer que la batería pareciera una caminata fácil, pero también hubo problemas. Después de comprar 24 celdas LI-PO IMP3201057P22A, ensamblé tres baterías de 8S, con corrientes largas de 200 A y 400 A a corto plazo.

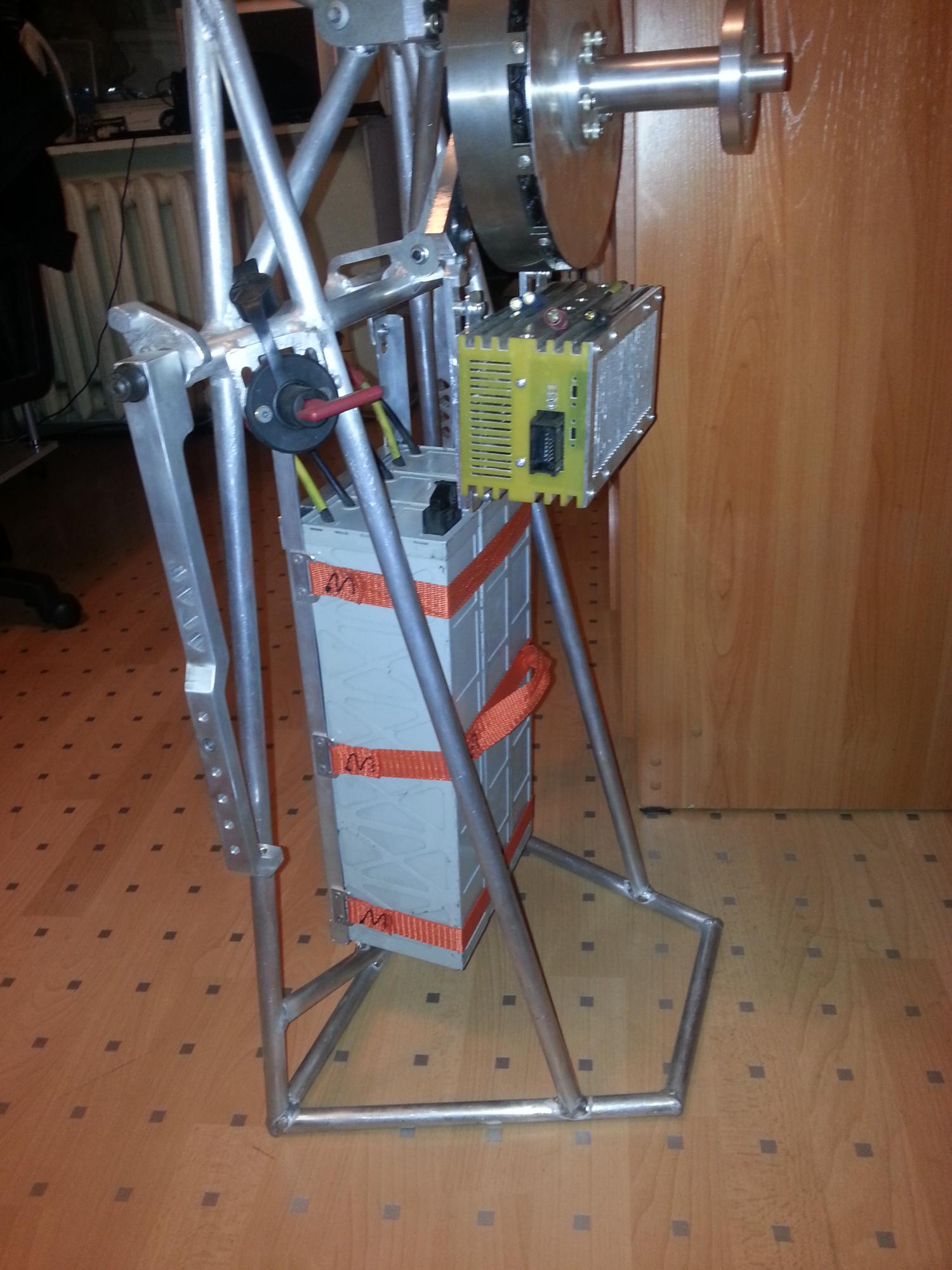

Todo está bien, las baterías son potentes, apenas se calientan a 120 amperios, pero el peso ... La batería montada en el soporte resultó pesar casi 15 kg, es triste. Como resultado, todo el conjunto de instalación resultó pesar 32 kg, más pesado que muchas gasolinas. Esto no me convenía en absoluto. Está decidido: las baterías se venden, fabricamos baterías nuevas.

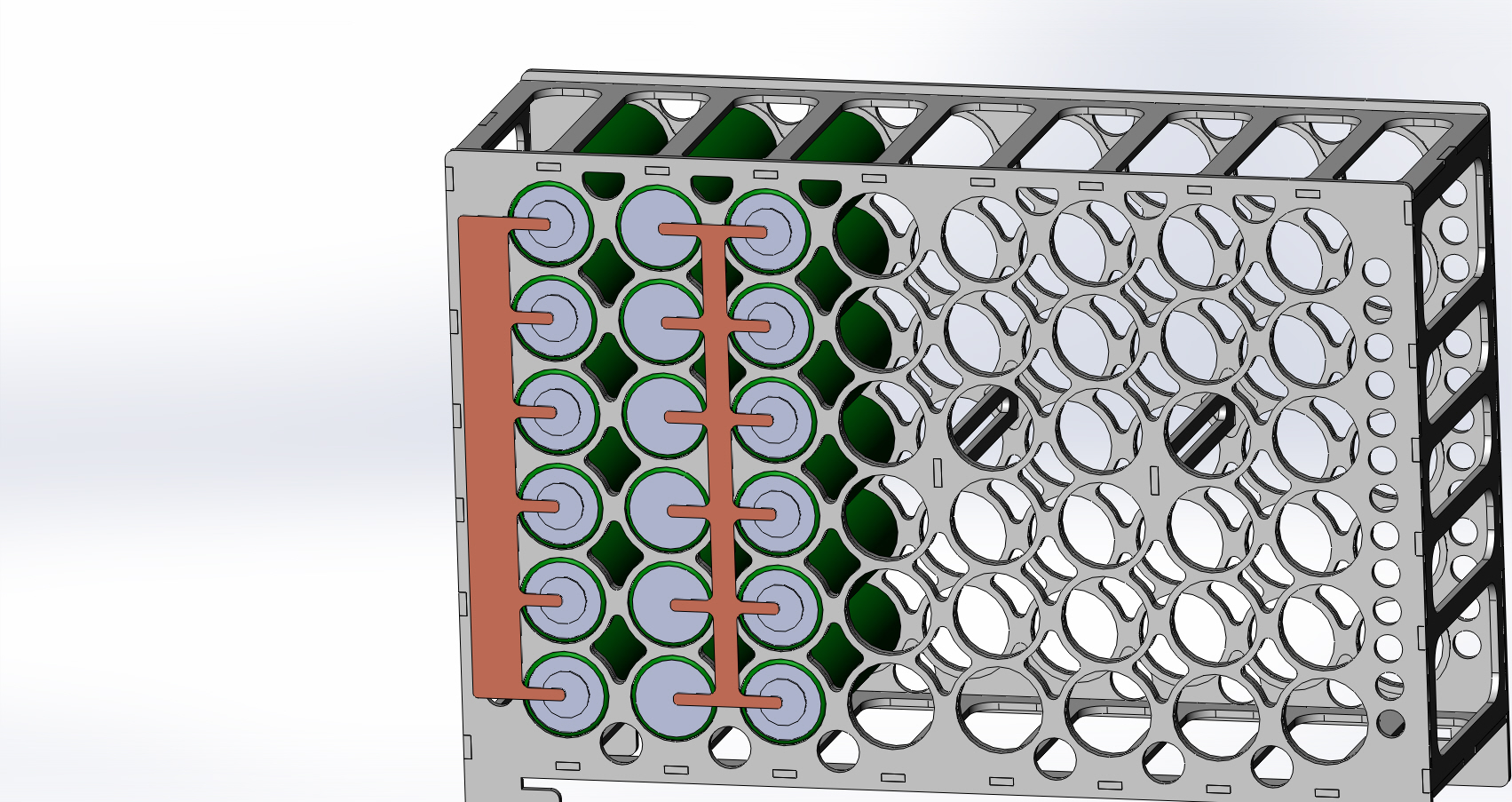

Era necesario hacer una batería con un peso la mitad del pequeño y un tiempo de vuelo de 15 minutos. Me detuve en las celdas 18650 inr18650-25r, que pedí de los Países Bajos y recibí con seguridad. Hizo las cajas lo más ligeras posible pero fuertes, conectó las celdas soldando, considerando que soldar con un dispositivo de artesanía haría más daño que una soldadura reflexiva.

Como resultado, recibí tres baterías de configuración 8S6P con una corriente continua máxima de 120 A y una capacidad de 15 Ah. Es posible eliminar las corrientes máximas permitidas debido a una buena purga de los elementos instalados con espacios de aire en la corriente desde el tornillo. Complacido con la mínima variación en el rendimiento, después de todo, Samsung. El peso final del conjunto en el soporte 7800 gramos, casi cumplió con lo previsto.

El resto era cuestión de tecnología, soldaba un marco ligero, molía una hélice. La masa final de la instalación es de 25 kg, el diámetro de la hélice es de 1,25 m.

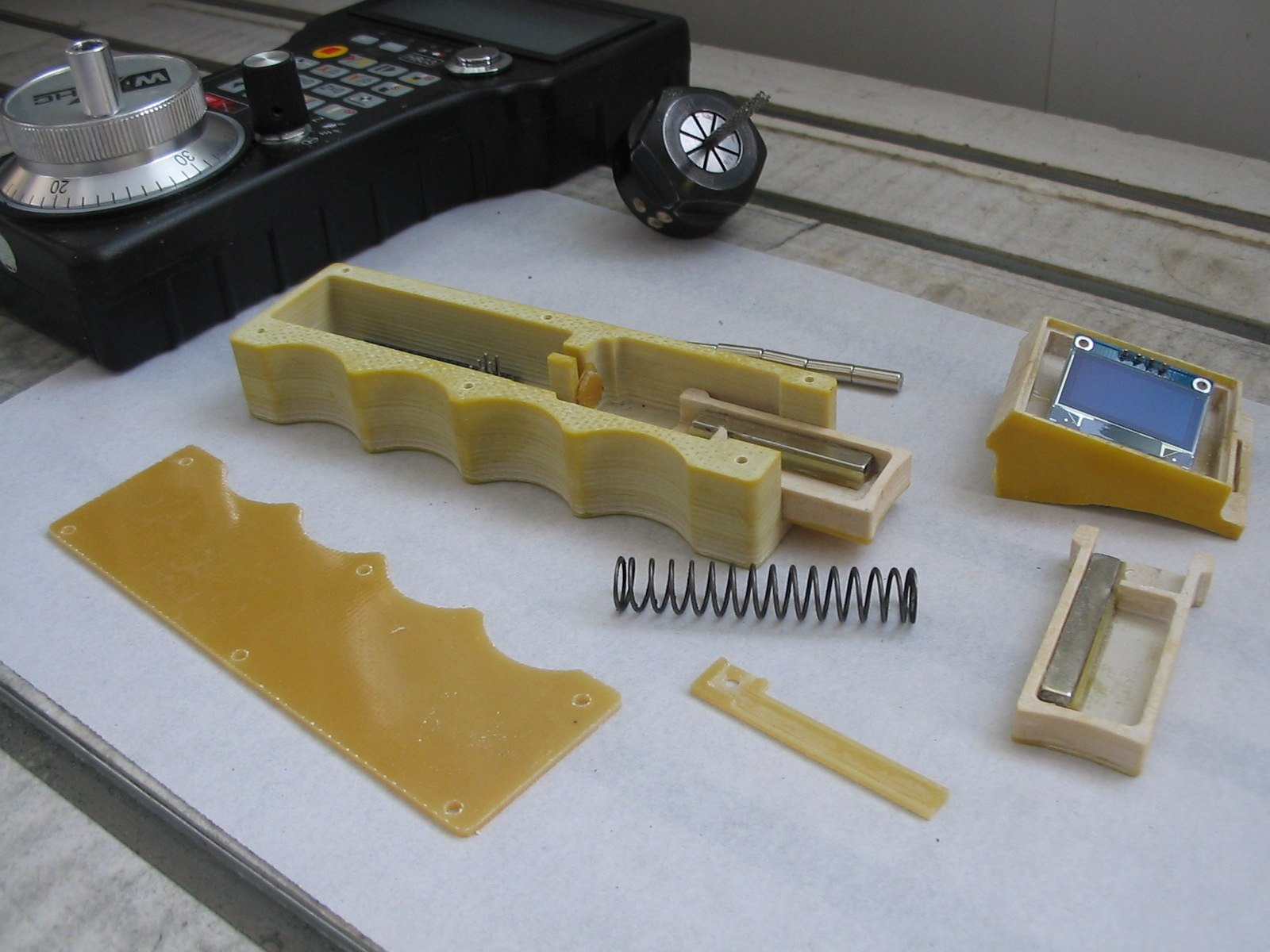

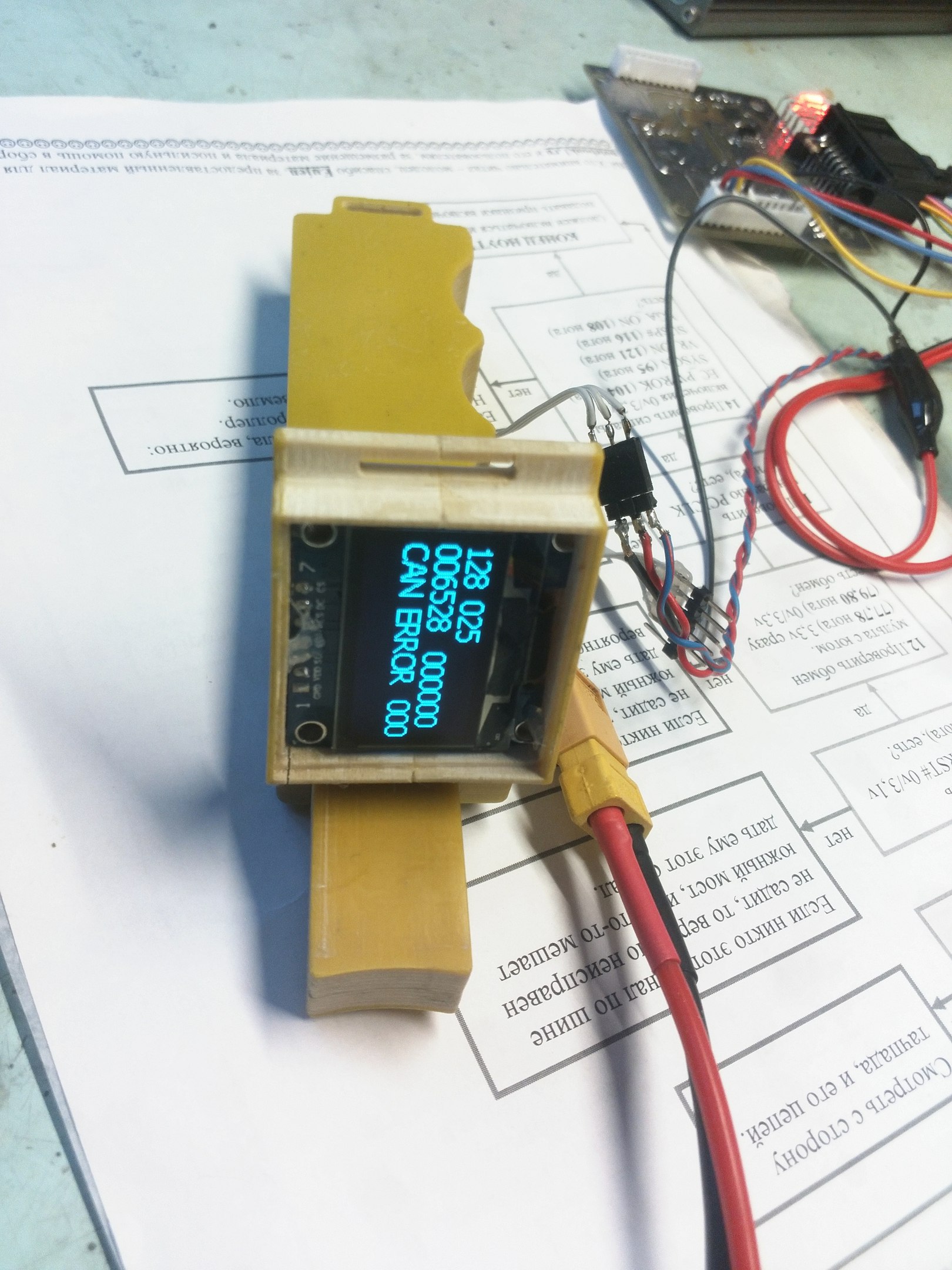

Ah, sí, como guinda del pastel hice el ORE con comunicación CAN, parecía más seguro e interesante, ya que el controlador del motor lo permite.

A finales de octubre, realizó un par de descargas de la batería en el suelo, luego un vuelo de prueba. Las características deseadas se han logrado en general, planeo eliminar algunas pequeñas cosas para la próxima temporada de verano y luego volar por completo, ahora no hay tiempo de vuelo.

Como tal, una instalación eléctrica de mochila no es más que un juguete en comparación con los modelos de gasolina, menos tracción y, lo que es más importante, un tiempo de vuelo en un motor con un peso aceptable, sin sus ventajas. Sin embargo, todo cambiará si integra la unidad de potencia en el sistema de suspensión para vuelo libre no motorizado, instala una hélice plegable sin una cerca, mientras se mantiene dentro de los 20 kg de peso.

Muchos diseñadores han ido por este camino, hay algunas dificultades aquí, una hélice remota sin una valla requiere ajuste y control de la inclinación del eje de rotación. De lo contrario, son posibles complicaciones desagradables en el lanzamiento o en vuelo. Tengo algunos logros, pero hasta ahora no he decidido si seguir adelante con ellos.

El proyecto requirió dos años de actividad pausada en mi tiempo libre, gracias a él dominé el CNC y el torneado, la soldadura de argón, actualicé mis conocimientos en accionamientos eléctricos, electrónica de potencia y muchos más. Gastar tiempo y dinero no es una pena, tuve mucho placer creativo.

En cuanto a los vuelos en sí, durante dos años he reforzado mis habilidades como piloto libre, y el vuelo en motor ahora no es realmente atractivo, especialmente para un cambio. Aún así, un vuelo programado gratuito es algo especial, especialmente cuando tiene éxito. En estos minutos, y ahora incluso en horas, los sentimientos alcanzan la concentración más alta, la mente procesa una gran cantidad de información recibida en tiempo real, la experiencia evita las acciones irrazonables y la voluntad lo obliga a avanzar hacia nuevos descubrimientos de este hermoso espacio aéreo.

¡Todos los vuelos seguros!

Video agregado

del segundo vuelo de prueba, piloto que pesa 95 kg.