La idea inicial es muy simple. Érase una vez, un capitalista llegó a la fábrica al final del turno. Preguntó cuántos cambios hicieron los detalles, y escribió con tiza en el piso este número en dígitos del metro. Llegó el siguiente turno, encontró el número, decidió que la habían llamado para un duelo e hizo un par de detalles más. Borramos el indicador de otra persona, grabamos el suyo. Así comenzaron las competiciones de producción.

Nuestra tarea fue un poco más complicada, porque inicialmente era necesario no presionar a los operadores de línea, sino informar a todos si logra completar el plan al ritmo correcto o no. Es decir, de alguna manera visualice este proceso. Y luego se reveló una característica muy interesante de una producción en particular.

Entonces, hay una línea de envasado de productos. Esta es una cadena de máquinas especiales, que están llenas de piezas móviles. Muchos, muchos productos "llegan" a estas máquinas, que luego se disparan, como si fueran una ametralladora, en envases sellados. Se necesita un operador para hacer parte del trabajo de empaque y generalmente observar la línea. No hay una o incluso diez de esas líneas.

Arquitectura de soluciones

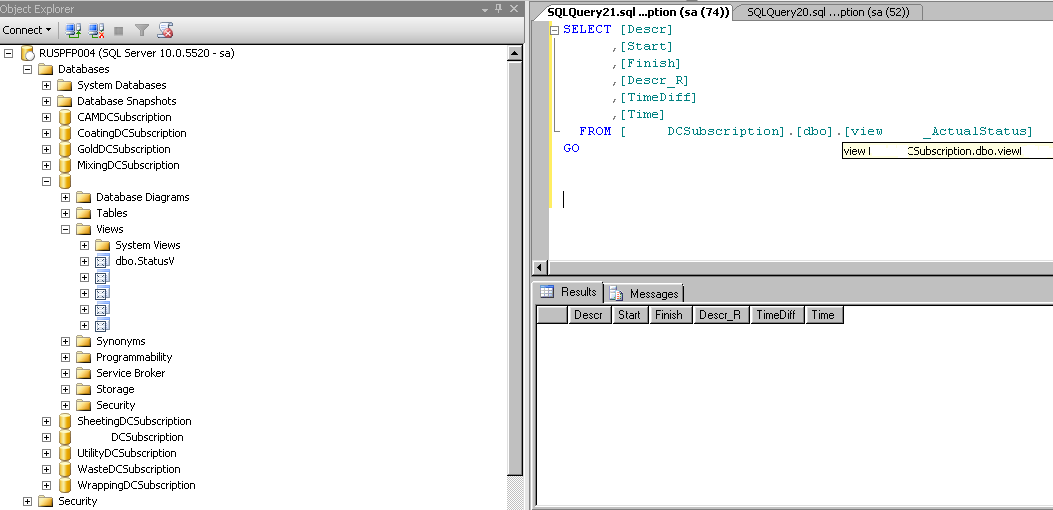

Las máquinas envían sus datos al servidor SQL instalado en la fábrica. De hecho, entra un registro en bruto, que luego tritura la producción para sus necesidades. Nos dieron acceso a este servidor, es decir, a este registro.

No llega en tiempo real, sino con un retraso de aproximadamente cinco minutos, porque las máquinas se sondean en una base de datos y en la segunda base de datos con datos ya procesados (con los que puede hacer algo, es decir, con los mismos números de generación) y sincronizado con tal registro. Las líneas de votación tampoco son instantáneas.

Los empleados inician sesión en sus líneas (el servidor SQL sabe dónde y quién trabaja), por lo que todavía tenemos sus nombres, el inicio y la duración del turno.

Anteriormente, al final del turno, el tecnólogo hizo un informe y le dijo a la gente cuántas cajas hicieron. Todo esto fue subido a Excel. Esto fue, en primer lugar, lento, y en segundo lugar, terriblemente incómodo. Además, era imposible ver en tiempo real y de alguna manera entender cuánto dinero recibiría el trabajador además del procesamiento.

Gamificación

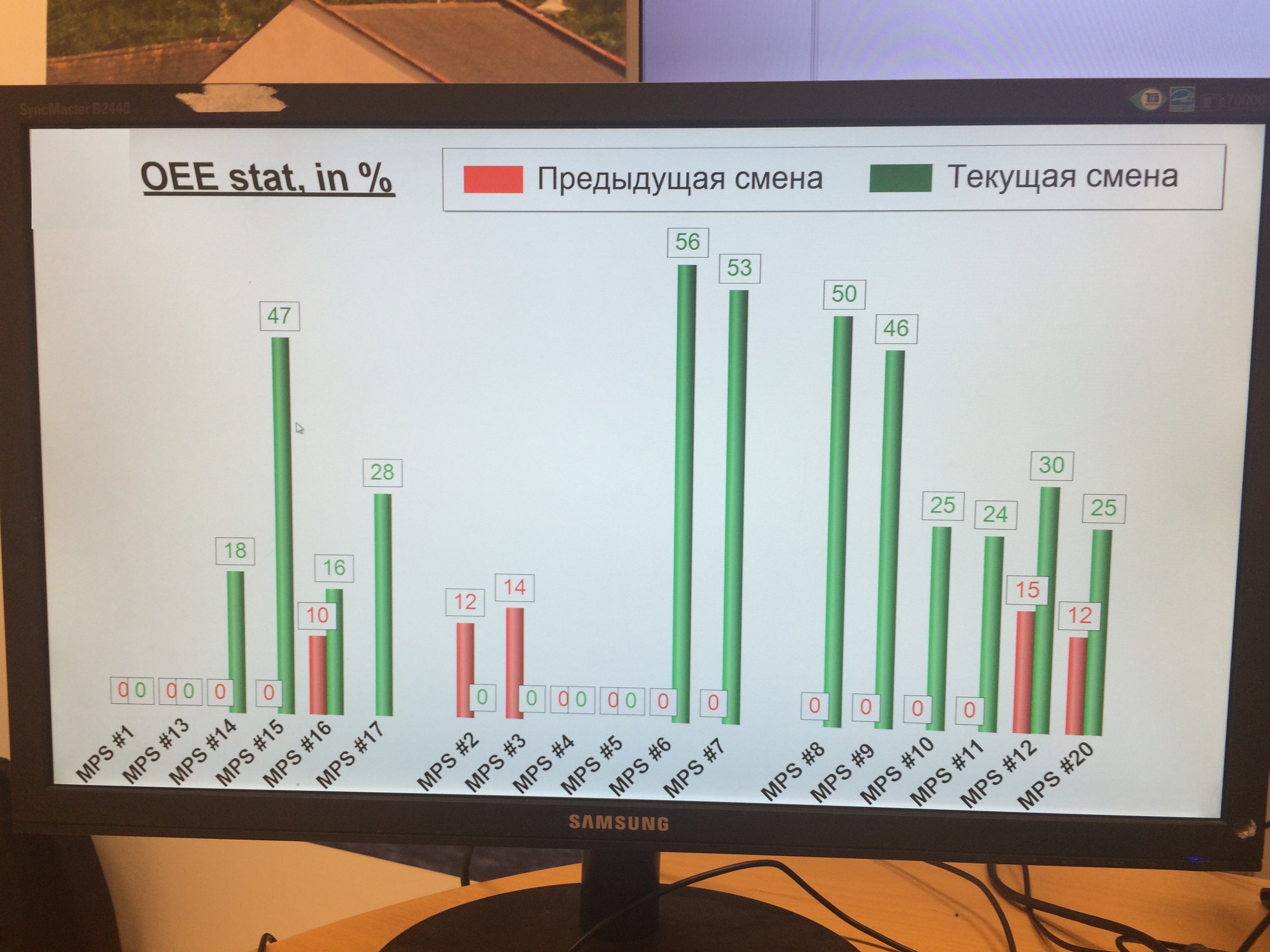

La conclusión es mostrarle a Vasya trabajando en la línea 13 lo genial que es. Y su tarea es hacer convencionalmente 2 mil cajas por turno. De la producción extranjera de varios productos de demanda diaria, adoptaron la idea con gamificación y pantallas en cada línea.

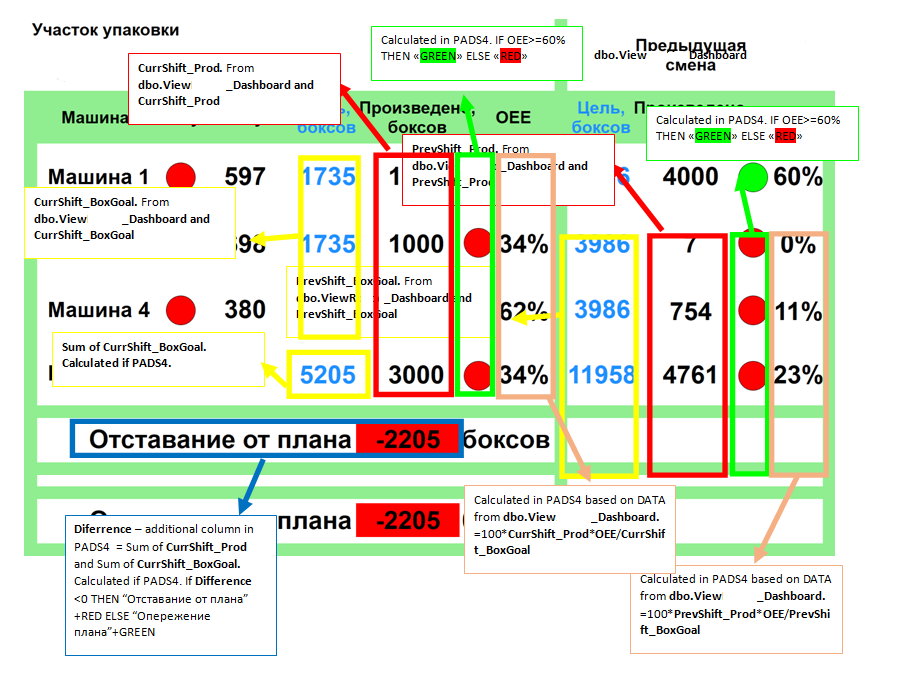

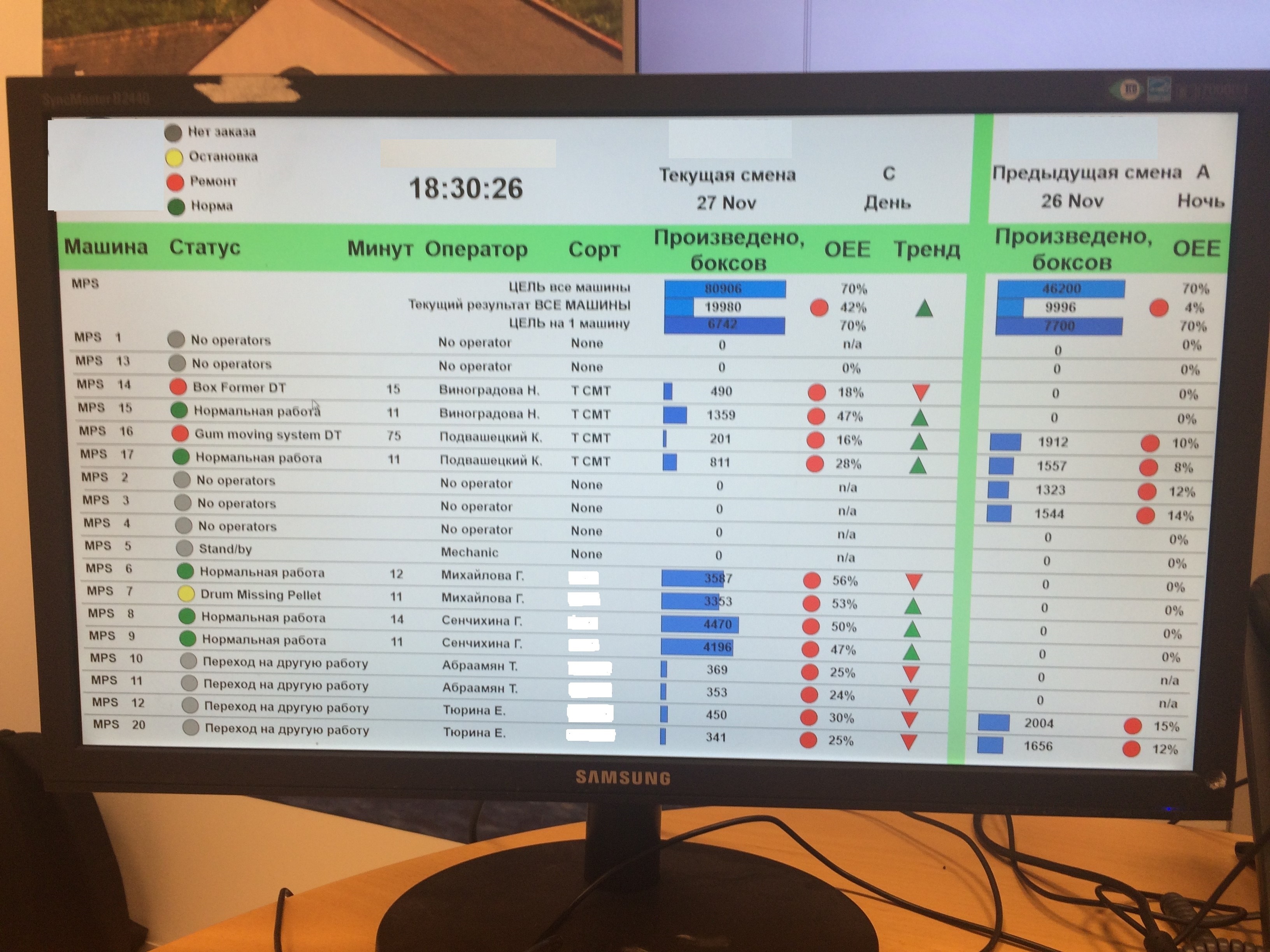

Junto al lugar de trabajo del operador, instalamos una pantalla en la que se mostraba la salida en la línea (Vasya ya ha hecho 1,572 cajas, él está en segundo lugar), en la siguiente (Petya hizo 1,425 cajas en la línea 11, está en el tercer lugar) y en siguiente (Anya el 6 ya ha hecho 1,578 cajas, y ella es la primera).

La segunda tarea es contar la salida y construir un pronóstico de tempo. Por ejemplo, Vasya de la línea 13 constantemente ve el pronóstico del número de cajas al final del turno. Eso es algo como esto:

Coloco - Anya. Ella hizo 1,578 cajas, el pronóstico es de 2,215 cajas.

II lugar - Vasya. Hizo 1,572 cajas, el pronóstico es de 2,223 cajas.

III lugar - Petya. Hizo 1.425 cajas, el pronóstico es de 1.998 cajas. ¡Petia, no te detengas!

Además, para que el operador pudiera competir consigo mismo (bueno, o simplemente comparar la velocidad de su trabajo), comenzamos a mostrar indicaciones para su último turno.

Indicadores de producción

Había un sistema interno que nos permitía monitorear la condición del equipo, pero realmente el cliente no tenía una imagen operativa de lo que estaba sucediendo. Necesitaban una visualización. Se encontró una solución, y dio otra cosa interesante. Era necesario controlar la disponibilidad de equipos, la calidad y el rendimiento.

La accesibilidad es cuando la línea está funcionando, y el operador puede competir tranquilamente condicionalmente con Anya. La productividad es la misma para el hardware, pero diferente para los operadores. La calidad, en teoría, debería estar al mismo nivel, es decir, la tasa de rechazo depende de la habilidad del operador y la condición técnica de las líneas (y también son aproximadamente las mismas).

En la producción, se producen averías en los equipos y, además, hay, digamos, su "pre-ruptura" indica que el sistema de análisis no lee. Es decir, observando el funcionamiento de la línea y la velocidad de varias operaciones, se puede decir que después de 5-10 minutos algo puede fallar. Por ejemplo, se viola el proceso de empaquetado del producto: elemental, la fecha de su fabricación fue "impresa". Bueno y así sucesivamente. No descubriré América si digo que es económicamente más razonable reparar el equipo por adelantado, antes de una falla grave, porque esto evita un tiempo de inactividad grave.

Lo que hicimos y lo que condujo a

Instalamos una pantalla en cada línea de producción, conectamos superficies digitales al sistema de señalización digital corporativo (gestión centralizada de contenido), implementamos una aplicación que le permite agregar datos, procesarlos en informes en cada pantalla y mostrar al operador todas las cosas más importantes sobre cómo cambiarlo. Configuramos todas las interfaces, integramos los sistemas, las documentamos y las pasamos a los especialistas de producción.

La gamificación de la producción arrojó muy buenos resultados para el servicio de recursos humanos. El personal se involucró más en el proceso, más motivado. El único punto es que en las industrias peligrosas la gamificación debe hacerse con mucho cuidado.

Total:

- El operador interviene y comienza a empacar.

- Mirando la pantalla, va al ritmo correcto para completar el plan al final del turno.

- Si quieres un bono, compite con los vecinos.

- En cualquier momento, un pronóstico para el final del turno está disponible. Y si de repente comienza a disminuir sin razón aparente, entonces debe verificar la línea en busca de posibles problemas.

Esta no es una gran fecha o minería de datos pequeña. Esta es una tendencia simple basada en la desaceleración-aceleración de la producción. Y permite a los operadores y al supervisor de turno comprender lo que está sucediendo. Anteriormente, vieron la imagen completa después del hecho, o según los análisis del tecnólogo.

El sistema puede responder a diferentes disparadores y mostrar alertas. Antes de su implementación, podrían retrasar la configuración de algunos equipos de producción, cambiar los parámetros, eliminar fallos menores o reconfigurar la producción de cualquier otra manera. Ahora el tiempo de respuesta se ha reducido a cinco minutos. Los operadores y el jefe ven la información de inmediato y pueden influir muy rápidamente en la situación.

Cual es el resultado? El impacto en la producción de factores como el mal funcionamiento del equipo o un apagado no programado se redujo en un 30%.

Referencias