Para aquellos que no pudieron asistir a la

Top 3D Expo , hablamos sobre la producción a pequeña escala de piezas de plástico mediante

fundición al vacío en silicona, una clase magistral que se organizó en la conferencia con la ayuda de nuestros amigos de

Foliplast .

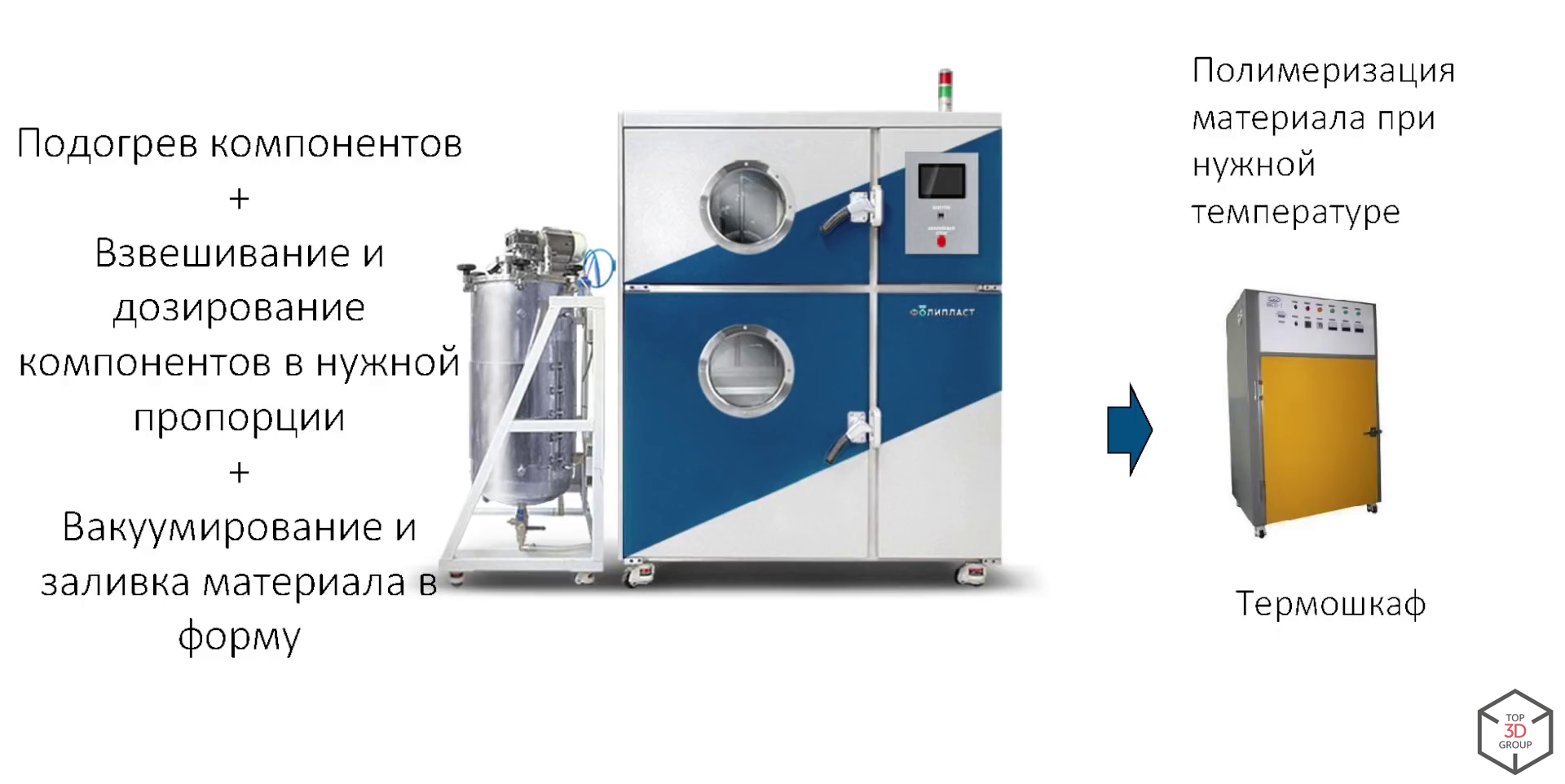

VideoEsquema de producción a pequeña escala de plástico.

Primero, se realiza un escaneo 3D de la parte necesaria, luego se crea un modelo 3D y, utilizando uno de los métodos de impresión 3D, se realiza un prototipo / modelo maestro, sobre la base de lo cual ya es posible obtener un lote utilizando sistemas de inyección al vacío y accesorios de silicona. Piezas de poliuretano terminadas.

Propósito de la tecnología de fundición al vacío

Por el momento, la serie de todos los productos en Rusia se reduce y está en el campo de las series pequeñas / medianas. Por lo tanto, la tecnología de fundición al vacío se ha convertido en una demanda para la producción de tales series.

Ventajas de la fundición al vacío

La principal ventaja es un tiempo de producción muy corto, después de crear un modelo 3D, y el uso de materiales con varias propiedades, incluidos los poliuretanos de dos componentes que imitan a los plásticos básicos y al caucho. Al mismo tiempo, los productos no tienen diferencias externas y cumplen totalmente con los productos fabricados en una máquina tradicional de moldeo por inyección (TPA) de una clase de material, y son adecuados para probar la tecnología. La textura de la superficie depende de la tecnología de impresión 3D del prototipo. En consecuencia, si desea obtener calidad como después de TPA, entonces necesita refinar el prototipo. En la mayoría de los casos, se trata de trabajo manual y para reducirlo utilizamos tecnología de estereolitografía en la impresión 3D de prototipos.

EquipoNos centramos en dos fabricantes de sistemas de inyección de vacío: la empresa alemana KLM y la empresa china WINGS TECHNOLOGY. En la tabla, los parámetros más básicos / importantes a los que se debe prestar atención al seleccionar el equipo se resaltan en verde.

Sistemas de inyección al vacío KLM , Alemania

Sistemas de inyección al vacío WINGS TECHNOLOGY , China

Sistemas de inyección al vacío WINGS TECHNOLOGY , China

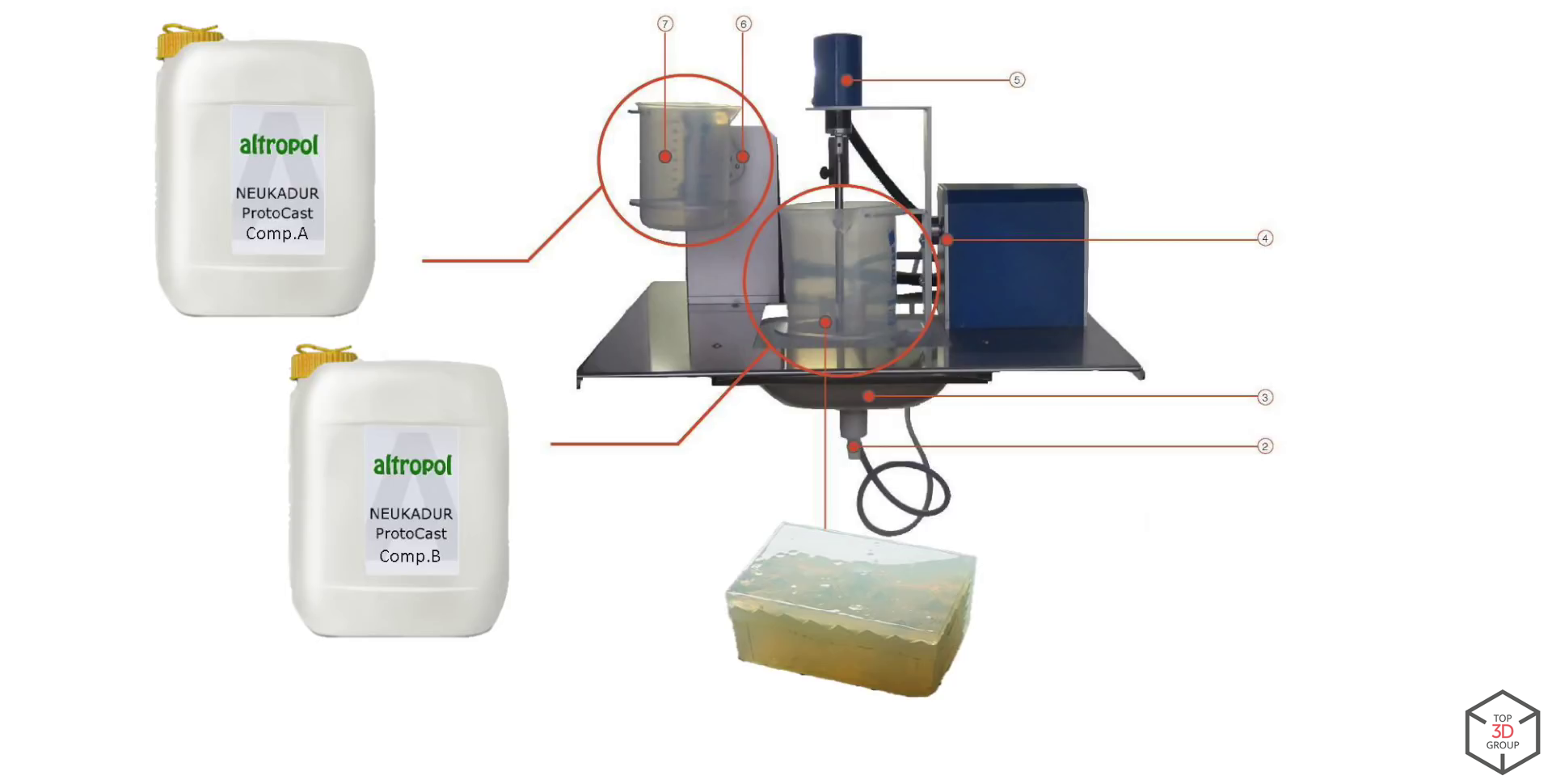

Equipo auxiliar

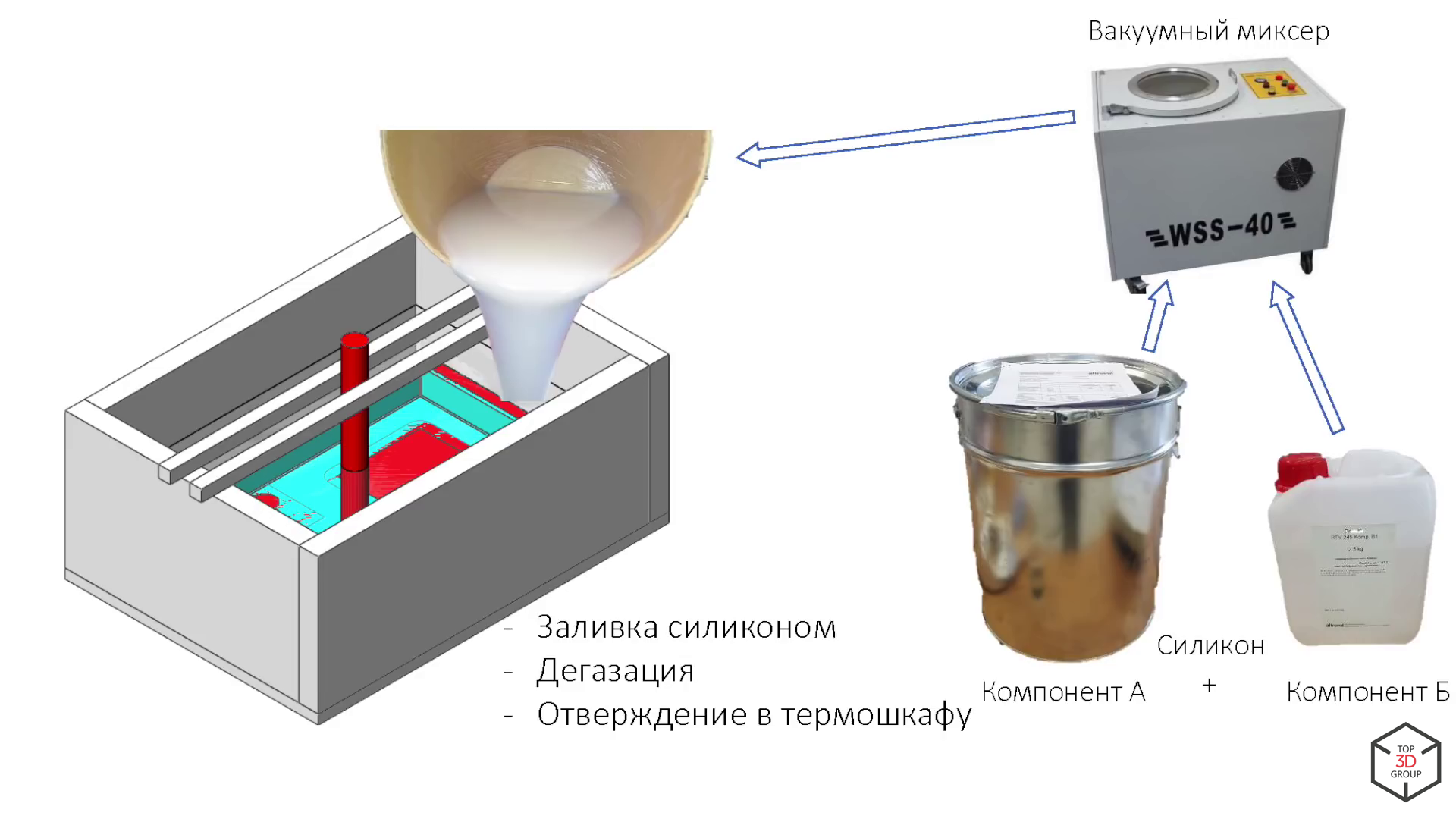

Equipo auxiliarEn la fabricación y moldeo de moldes de silicona, se utiliza equipo auxiliar: un gabinete de calentamiento (materiales de calentamiento a 40 grados antes del vertido, polimerización a 60/70/80 grados), un mezclador de vacío (para la fabricación de accesorios de silicona - evacuación simultánea y mezcla de silicona, eliminando burbujas de aire de silicona), dispensador de silicona (dosificación automática y suministro de silicona).

Materiales

MaterialesSe utilizan poliuretanos y siliconas de fundición. Hay una gran cantidad de compañías que ofrecen materiales en el mercado, los principales fabricantes se presentan a continuación.

Máquina de moldeo por inyección de vacío

Máquina de moldeo por inyección de vacíoLa máquina consta de los siguientes elementos básicos:

Armario de vacío. Construcción de acero inoxidable, bombea aire fuera de la cámara de cocción.

2. El sistema de inyección, que consta de dos vasos, A y B, cada uno para su componente, así como el sistema de alimentación y mezcla.

Dispositivo de sistema de inyección:

Tecnología

TecnologíaLa tecnología de fundición al vacío consta de los siguientes pasos principales:

1. Modelo maestro, preparación:

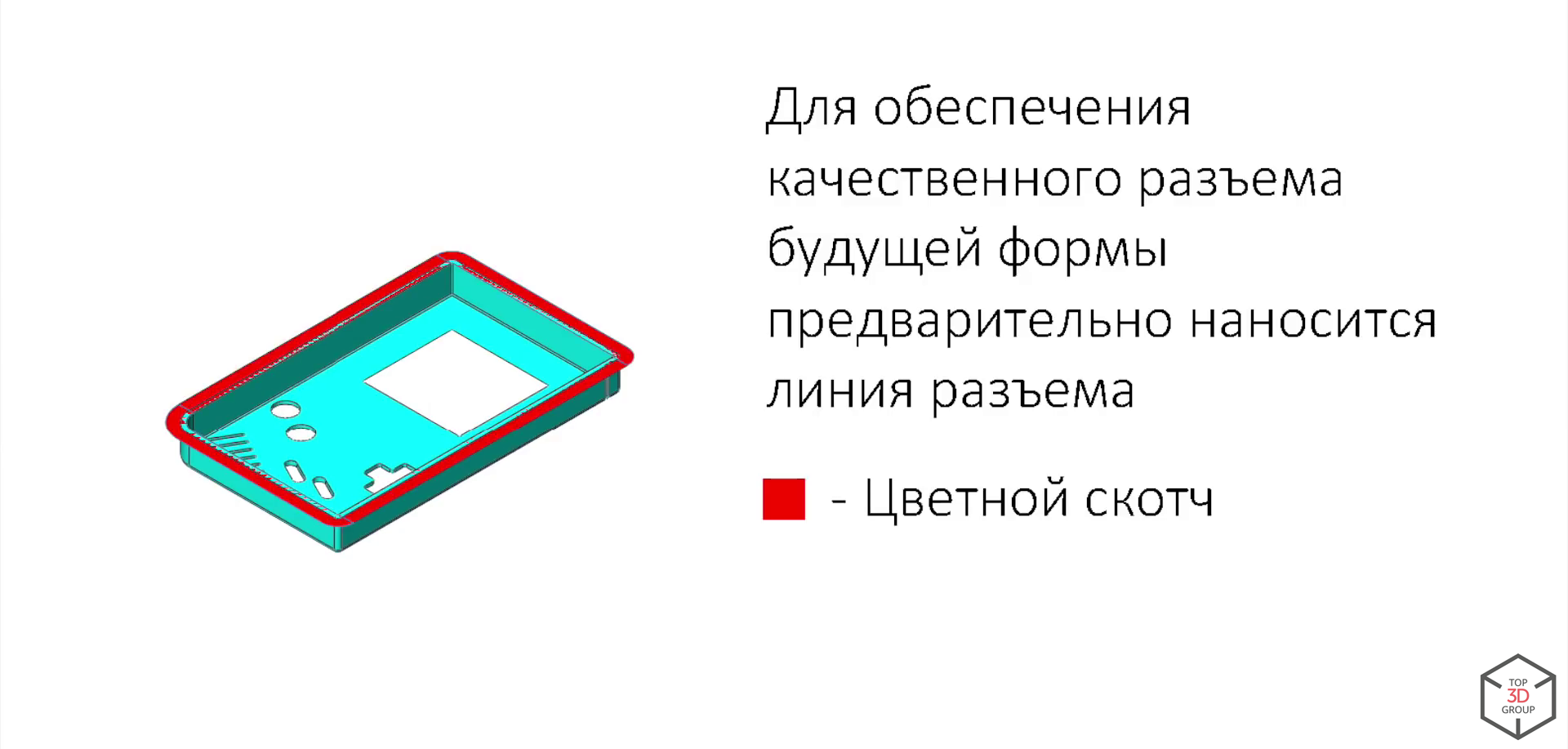

2. Crear una línea de conector:

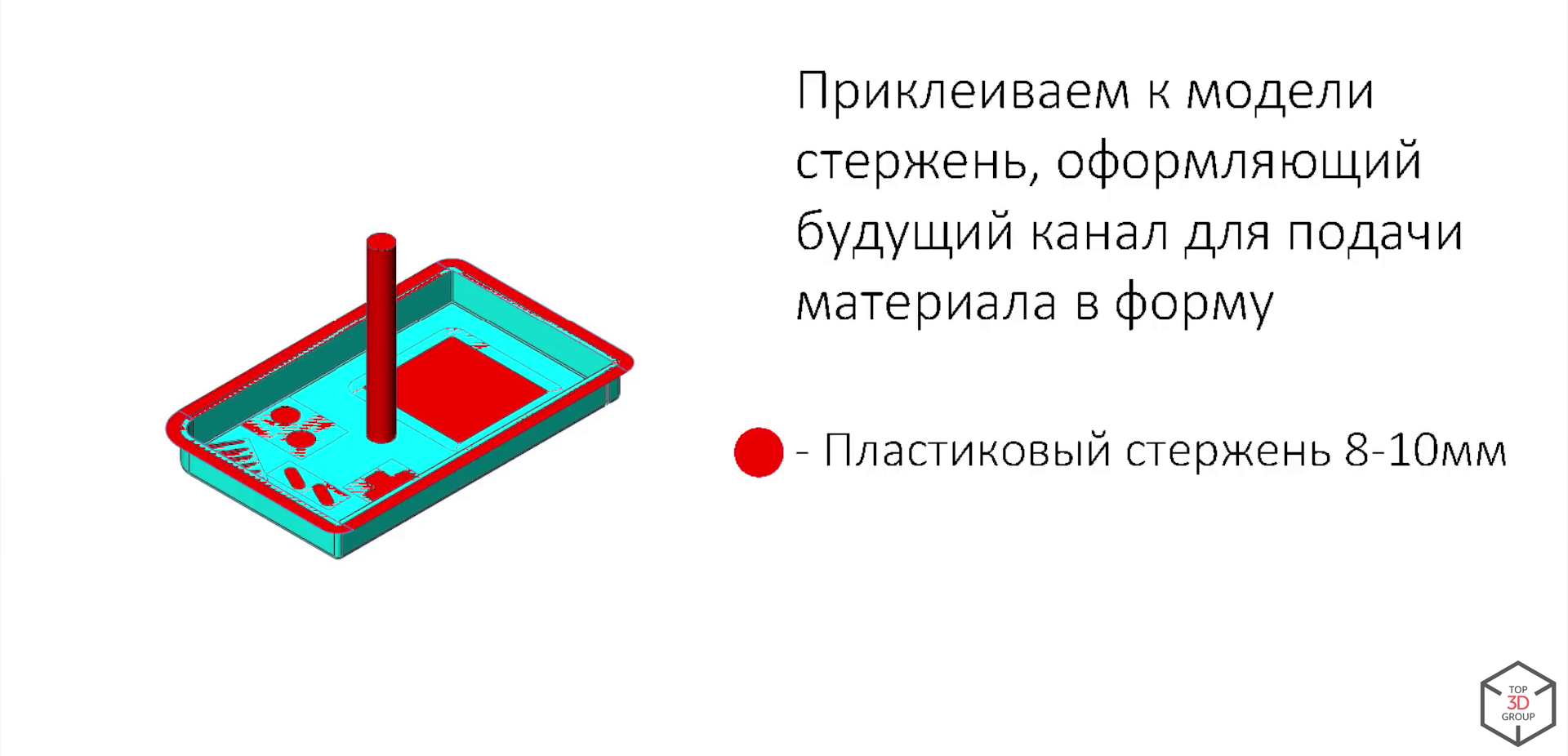

3. Sistema de compuerta:

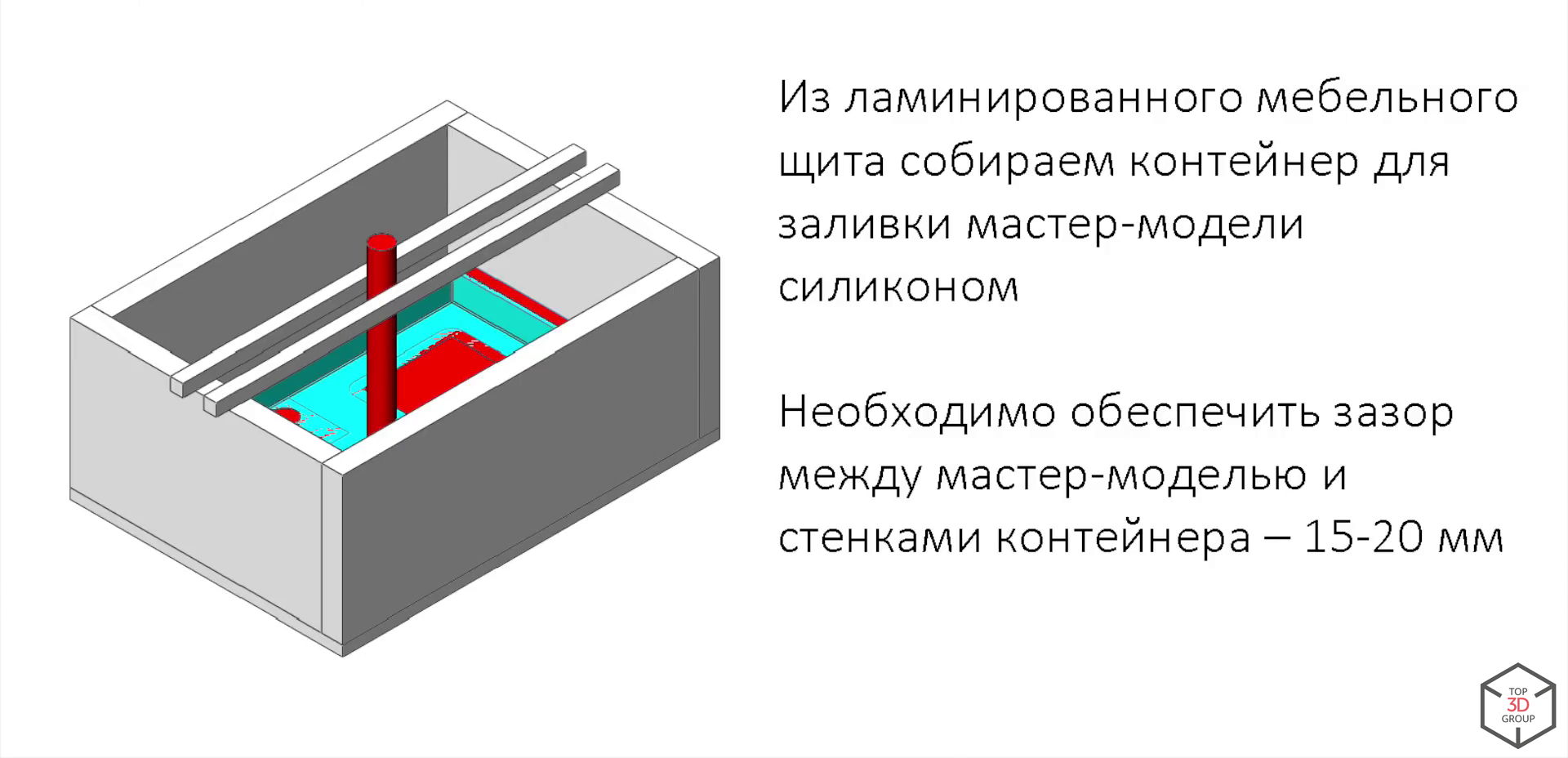

4. Montaje del contenedor:

5. Llenar el modelo maestro con silicona

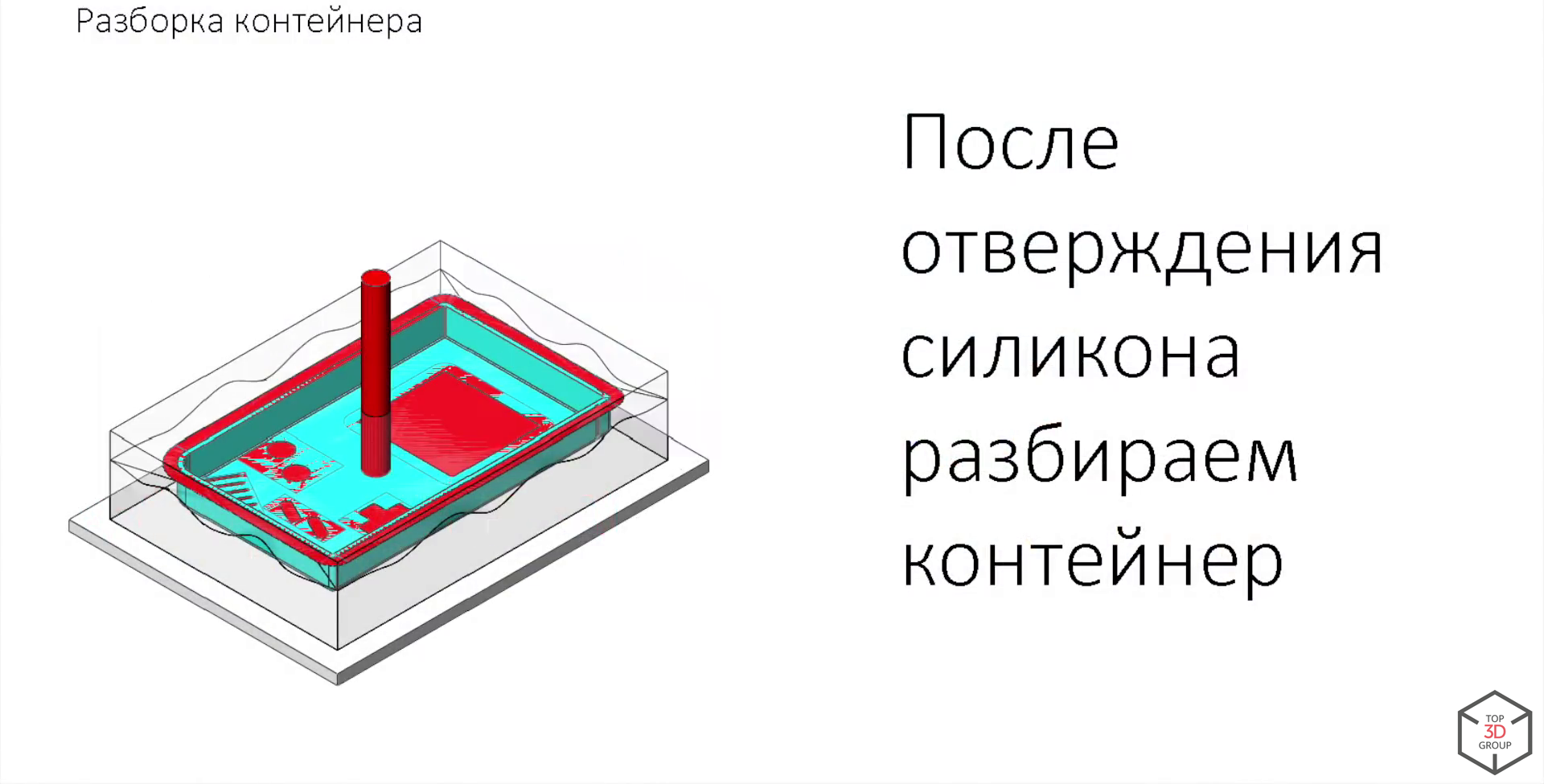

6. Desmontaje de contenedores

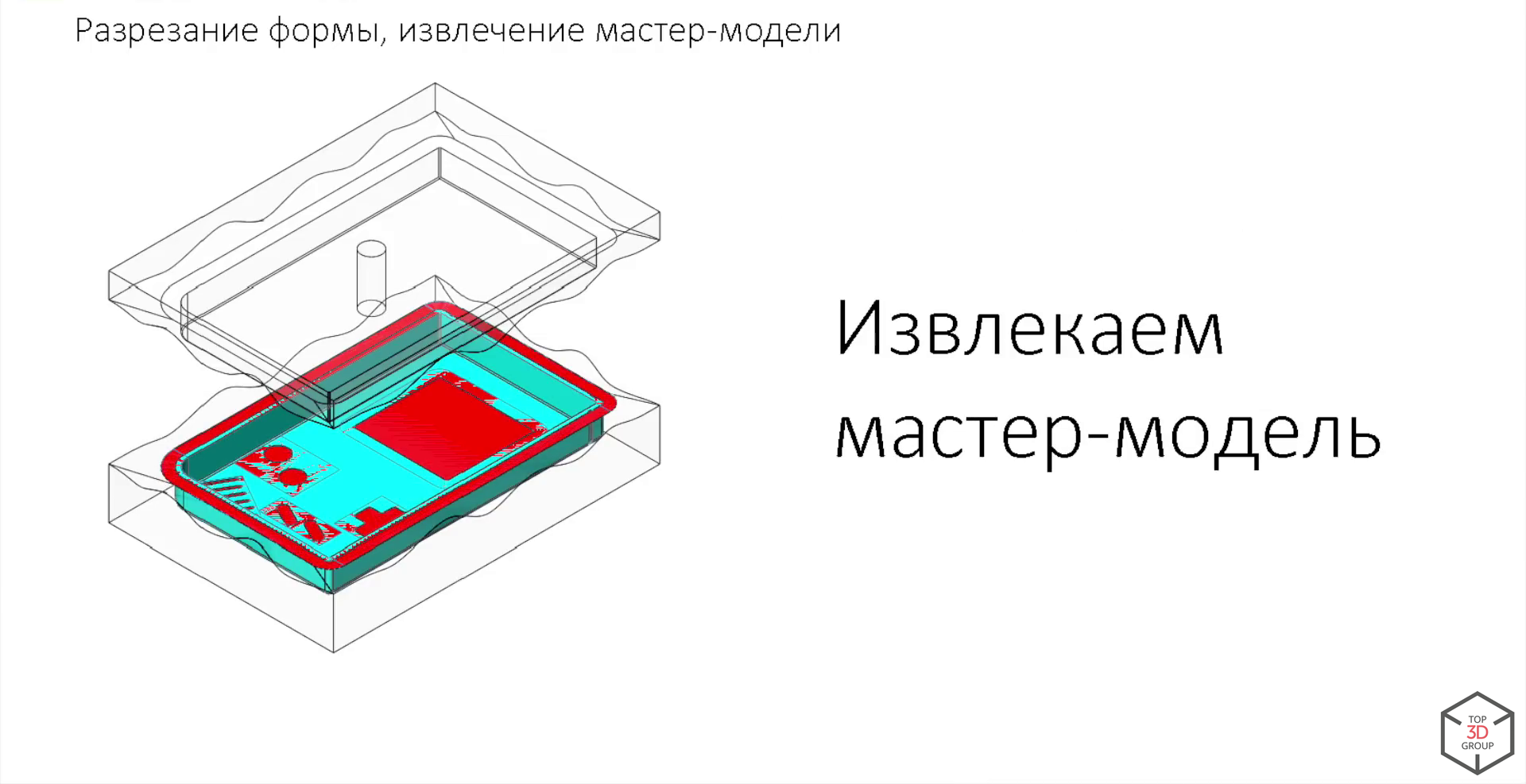

7. Cortar el molde, extraer el modelo maestro.

Es necesario utilizar la evacuación para extraer la humedad de los componentes; de lo contrario, el poliuretano puede comenzar a hervir. Usando componentes prácticamente sin contracción, podemos obtener 14 estándares de precisión en los productos. Hasta ahora, ningún tipo de impresión 3D puede ofrecer productos plásticos de calidad como la fundición al vacío para producción en serie o pequeña. A partir de 3-5 productos, es económicamente más rentable utilizar la fundición al vacío en lugar de la impresión 3D.

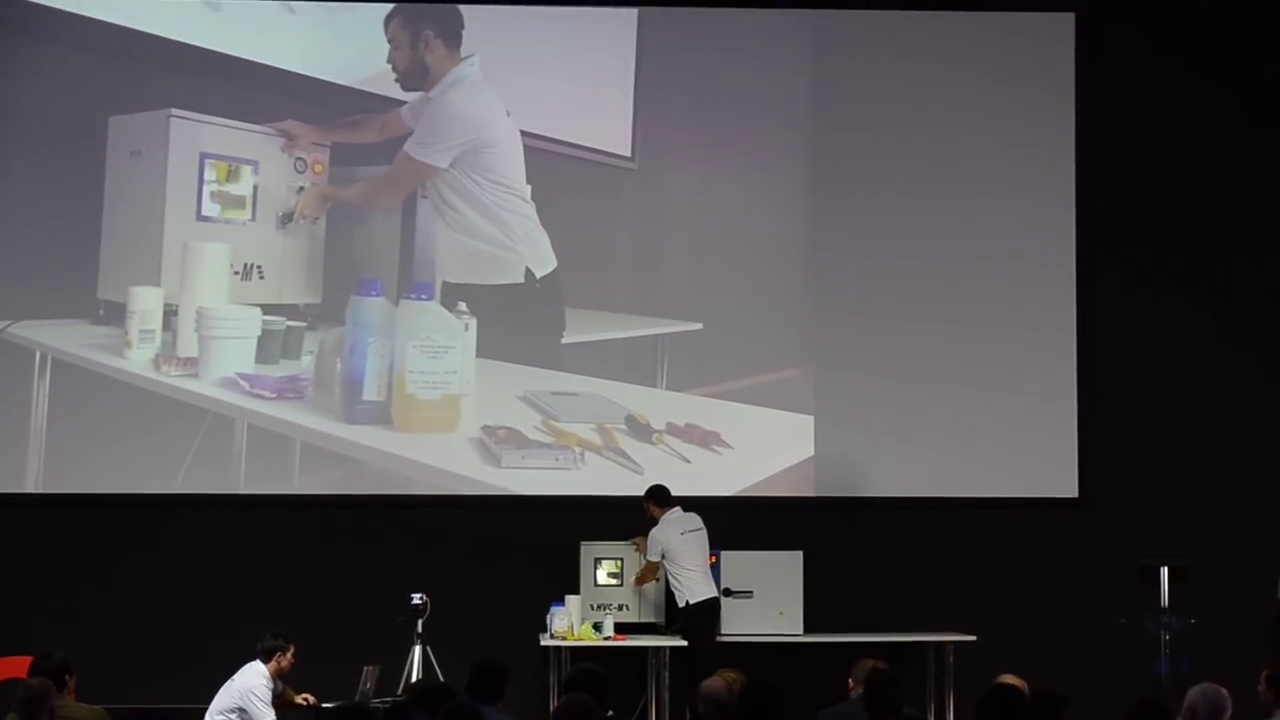

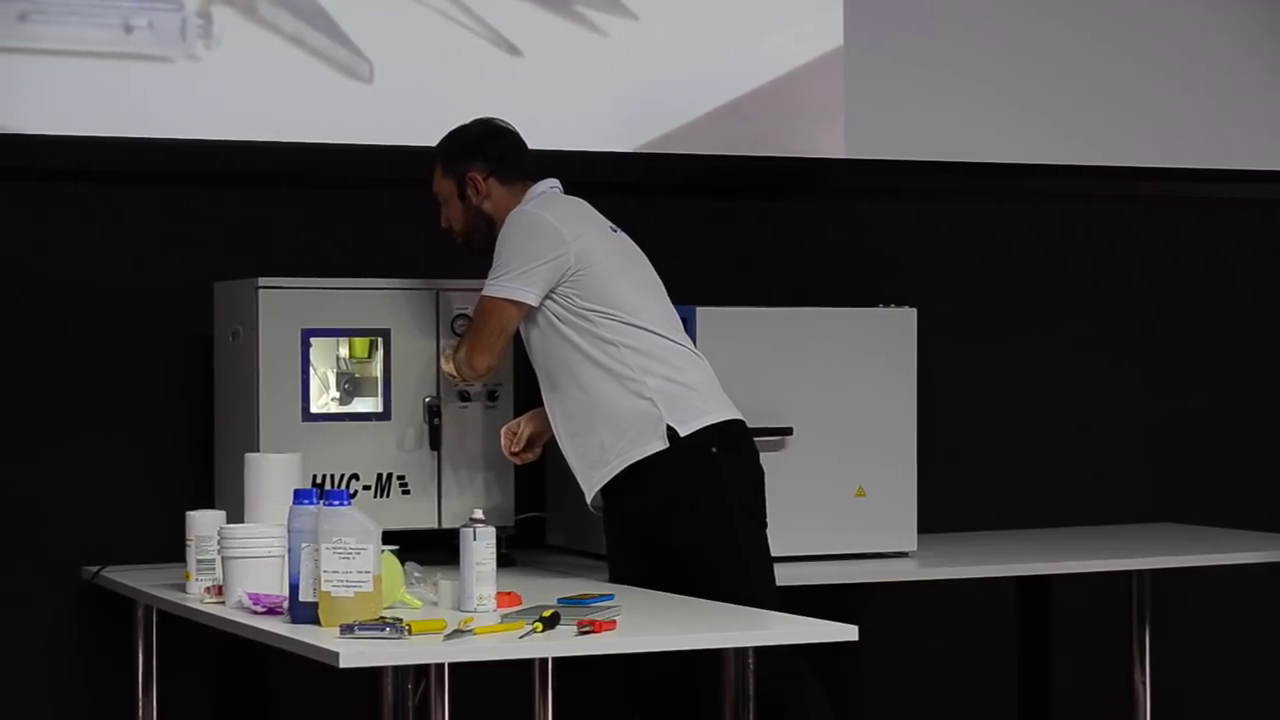

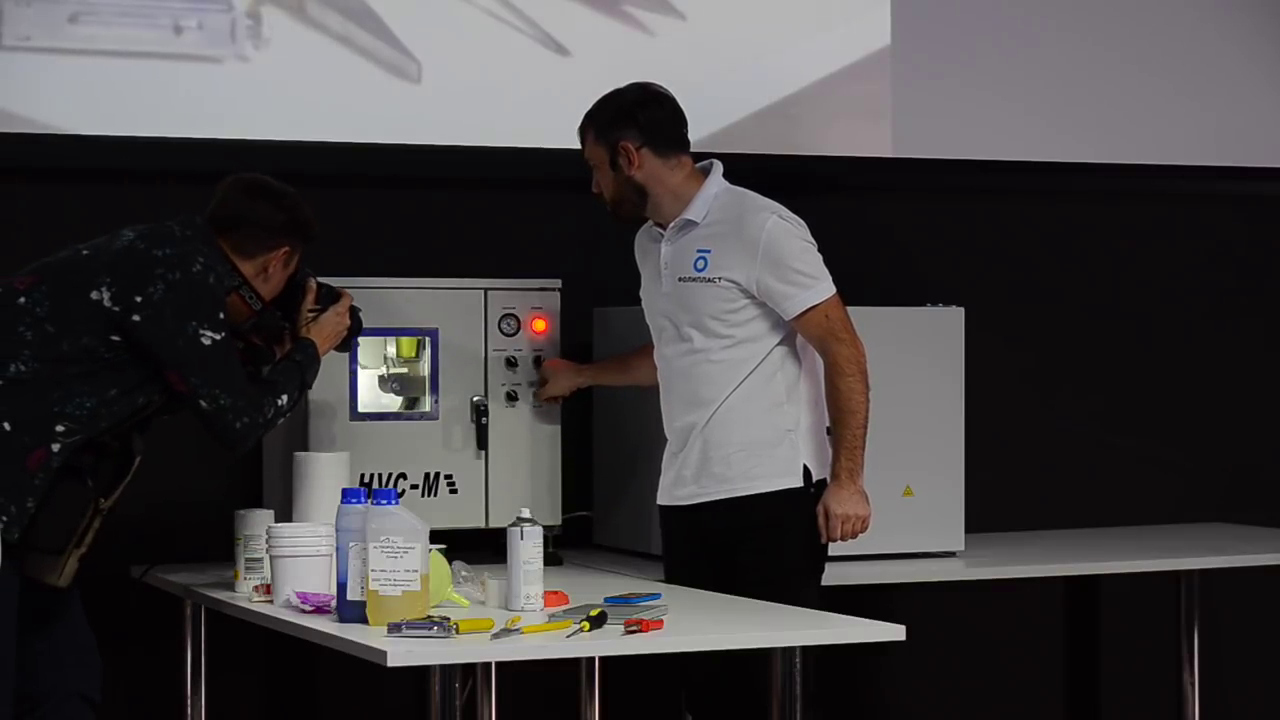

Demostración de tecnologíaDemostramos la fabricación del producto en una máquina compacta HVC-M.

En un horno térmico, calentamos el molde de silicona.

Procesamos el molde de silicona con un agente de liberación (spray de silicona).

Colocamos varillas de metal en la forma para formar agujeros suficientemente precisos en el producto.

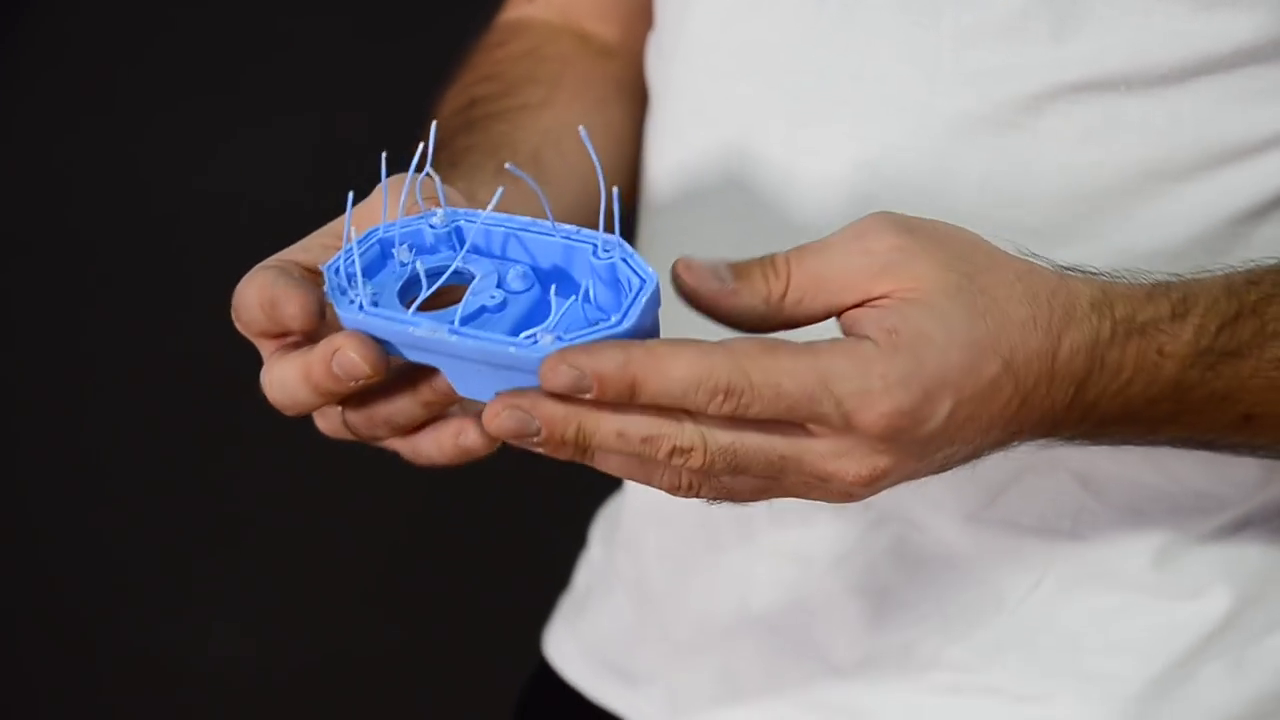

Ensamblamos y arreglamos el formulario con grapas metálicas usando una grapadora. Resistencia de forma: aproximadamente 25 ciclos, puede aumentar el número de ciclos a 50-70, si la precisión geométrica de las dimensiones de los productos no es tan importante.

Aplicamos cinta adhesiva para evitar que el exceso de poliuretano salga del molde a través de la línea del conector.

Colocamos un embudo.

Preparamos el número requerido de componentes necesarios (el peso de llenado es de 120 gramos; esto requiere 40 gramos de componente A y 80 gramos de componente B.

Colocamos la copa con el componente A en la cámara y montamos la cuchilla mezcladora.

Preparamos el componente B y colocamos la copa con el componente en la cámara.

Cerramos la cámara y encendemos el vacío (la evacuación dura unos 10 minutos).

El proceso de preparación se completa. Mezclamos los componentes y detectamos 2.5 minutos.

La mezcla está lista para llenar el molde. Giramos el tazón con el componente B hacia abajo girando el interruptor de palanca y los componentes a través del embudo ingresan al molde.

Apague la aspiradora y observe cómo sale el aire del molde, los componentes lo llenan.

Bombeamos aire a la cámara.

El proceso de vertido se ha completado.

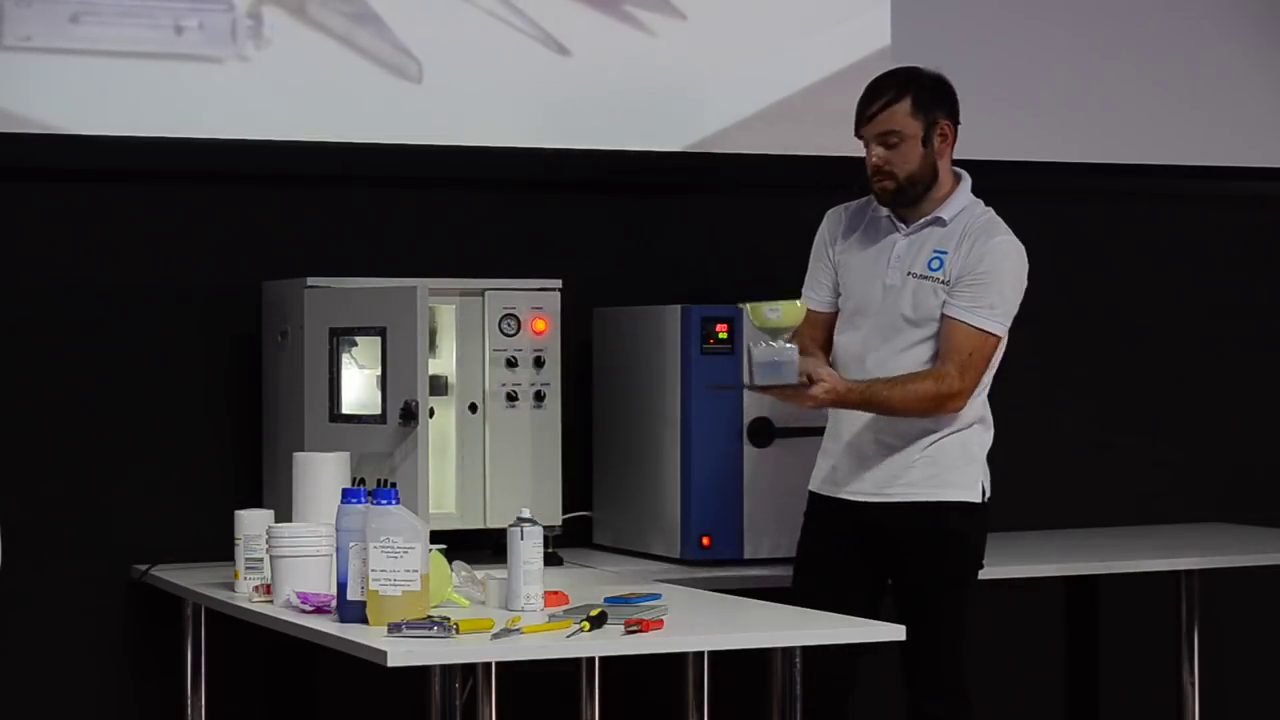

Abrimos el gabinete de vacío y colocamos el molde en un gabinete de calentamiento para su posterior polimerización, que toma alrededor de 30 minutos para este material.

Nuestro casting está listo. Idealmente, debe soplarse con aire frío, ya que aún es flexible.

Recibimos un producto terminado funcional con la textura superficial necesaria, el color que necesitábamos, las propiedades físicas y mecánicas necesarias, lo que nos permitió eliminar el flash y los elementos del sistema de la puerta.

Diferencias entre fundición al vacío clásica y automática

Diferencias entre fundición al vacío clásica y automáticaEsquema clásico de fundición al vacío

Esquema automatizado de fundición al vacío

Actualmente, se utiliza ampliamente un esquema automatizado de fundición al vacío. La dosificación, suministro, preparación, evacuación de la mezcla y vertido en el molde se producen automáticamente, en un nodo. Este esquema le permite reducir significativamente el ciclo de vertido, es decir, 4 minutos en la versión automática, frente a 12 minutos en el clásico. Todo el proceso se reduce aproximadamente 1.6 veces.

Máquinas de moldeo por inyección automatizadas:

Línea de colada al vacío totalmente automatizada. En Rusia, todavía no existen tales líneas, pero puede ordenar:

Esquema de una línea de colada al vacío automática:

La fundición al vacío de plástico en silicona es la mejor manera de producir lotes pequeños y medianos de productos, ocupando firmemente su posición entre la creación de prototipos de impresión 3D y la producción en serie de fábrica y proporcionando un costo razonable de productos manteniendo una alta calidad.

Puede pedir piezas moldeadas al vacío a pequeña escala de plástico en silicona, así como comprar

equipos y

materiales para ello en la

Tienda Top 3D : elegiremos la mejor opción para cualquier tarea.