¡Hola, Habr y sus queridos lectores!

En el artículo (

enlace ), hablamos sobre nuestra experiencia en la implementación de herramientas de modelado numérico en la práctica de investigación de una empresa metalúrgica. Nos complace que el tema haya encontrado apoyo y haya despertado interés entre los lectores del recurso. Hoy hablaremos sobre el lado práctico del problema del uso de métodos numéricos para resolver problemas aplicados, a saber, el progreso de uno de nuestros proyectos. Se tratará de una planta trituradora industrial diseñada para moler chatarra y limpiarla de impurezas.

La materia prima para la trituradora es chatarra, y el resultado del trabajo es harina de metal. La molienda de chatarra puede aumentar su densidad aparente y, lo que es más importante, clasificar y eliminar las impurezas, incluidos los metales no ferrosos, que también se procesan, pero por separado.

El objeto de nuestro estudio fue el marco de soporte del conducto vibratorio que transportaba la comida desde la picadora hasta la cinta transportadora. Para que la comida no permanezca en la canaleta vibratoria, la canaleta misma está sujeta a cargas dinámicas: vibra.

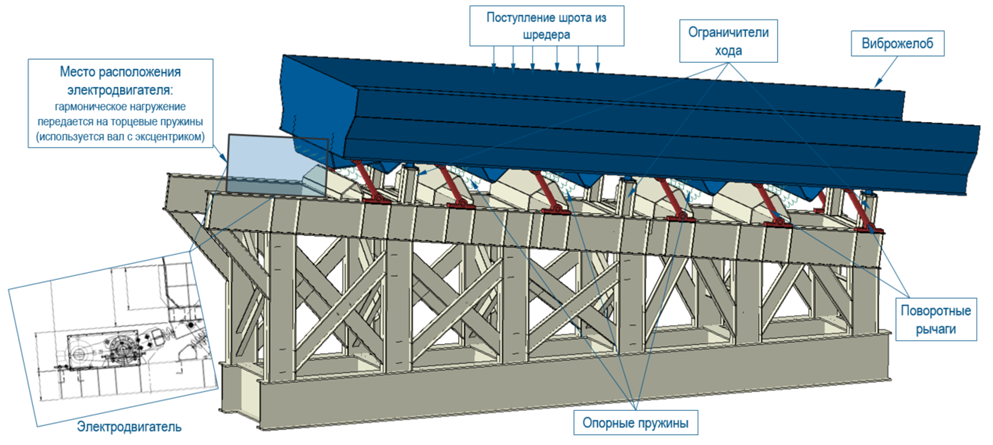

Modelo geométrico de canalón vibratorio y marco de soporte.

Modelo geométrico de canalón vibratorio y marco de soporte.Durante el mantenimiento del equipo, comenzaron a detectarse grietas en el marco de soporte, principalmente en las soldaduras. La razón del daño no se pudo establecer por métodos convencionales, principalmente porque durante la operación de la trituradora, se prohíbe el acceso del personal a la misma. Era necesario desarrollar e implementar medidas destinadas a eliminar las causas de grietas y mejorar la confiabilidad de los equipos. El propósito de nuestra participación es utilizar métodos de simulación numérica para verificar las hipótesis formuladas por el cliente sobre el mecanismo de destrucción del marco de soporte y las posibles acciones correctivas.

La etapa más problemática del trabajo fue la recopilación de datos de origen. En teoría, la geometría del objeto (dibujos o modelos geométricos confeccionados), los datos sobre las características mecánicas de los materiales y las condiciones de carga se proporcionan a la calculadora como datos de entrada. La precisión de los datos de origen afecta directamente la fiabilidad de los resultados del modelo de cálculo. No hubo una cantidad significativa de datos en nuestro proyecto, y estos vacíos se llenaron con mediciones "manuales".

Como resultado, se ensambló el modelo geométrico de la trituradora, se construyó el modelo de elementos finitos, se organizaron todas las condiciones de fijación y se iniciaron los cálculos.

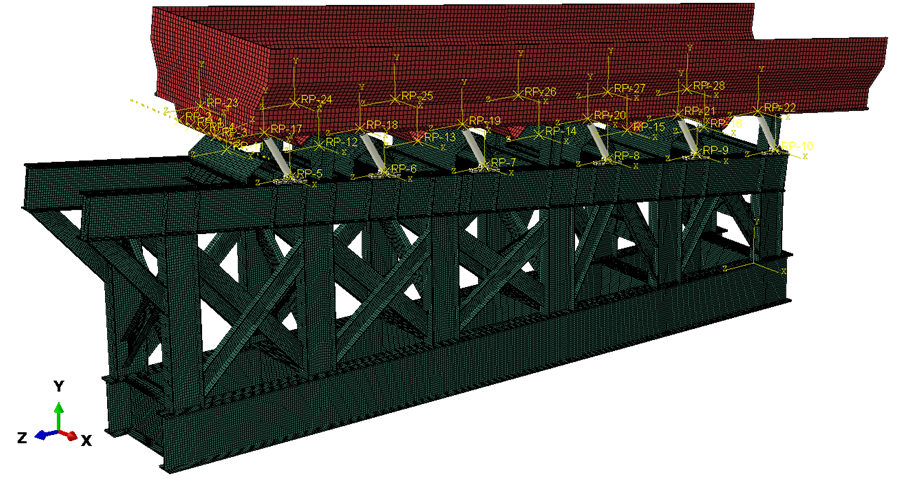

Modelo de elementos finitos: los elementos estructurales de chapa se aproximaron mediante elementos finitos de carcasa (CE); puntos de fijación de brazos giratorios: FE de estado sólido; palancas giratorias - viga CE

Modelo de elementos finitos: los elementos estructurales de chapa se aproximaron mediante elementos finitos de carcasa (CE); puntos de fijación de brazos giratorios: FE de estado sólido; palancas giratorias - viga CEComenzamos evaluando la resistencia estática de la estructura. Cargas externas: peso muerto de la estructura y la masa de harina en diferentes niveles de llenado de la canaleta vibratoria. El análisis estático mostró que incluso cuando la canaleta está completamente cargada con harina, el nivel de tensiones mecánicas es significativamente más bajo que los valores límite y no puede ser la causa de la destrucción de la estructura metálica.

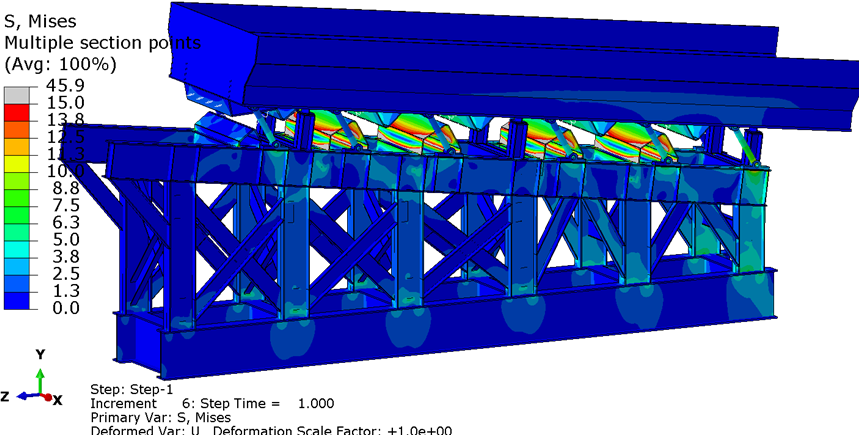

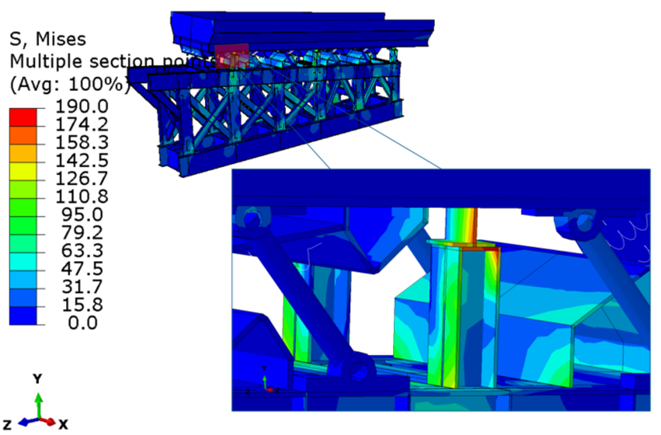

Análisis estático: distribución de tensiones equivalentes según Mises a plena carga de la canaleta con comida, MPa

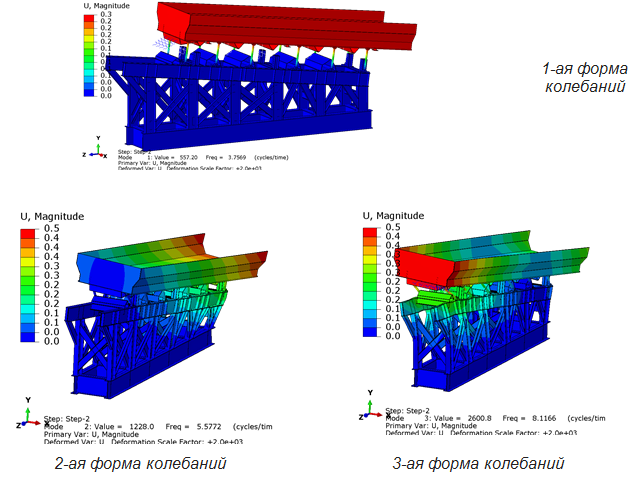

Análisis estático: distribución de tensiones equivalentes según Mises a plena carga de la canaleta con comida, MPaUn análisis de frecuencia del diseño mostró que la frecuencia de la carga armónica externa está cerca de la frecuencia de las oscilaciones en la tercera forma propia, lo que puede causar resonancia.

¿Qué pasará con el diseño del marco de soporte cuando ocurran oscilaciones resonantes?

Para responder a esta pregunta, se llevaron a cabo una serie de cálculos dinámicos lineales (dinámicas modales) y no lineales en los que intentamos intencionalmente introducir el sistema en resonancia. Se variaron los siguientes parámetros: frecuencia de carga externa ± 15% del valor base, nivel de llenado del "cuerpo" de la canaleta con comida (afecta las características dinámicas del sistema) y rigidez del resorte ± 15% del valor base. Se obtuvieron los valores de los diversos parámetros y sus combinaciones, lo que condujo a la aparición de oscilaciones de resonancia.

El análisis reveló que las vibraciones resonantes conducen a interacciones de contacto de choque entre las superficies de los limitadores de viaje. Los niveles de tensión mecánica en el momento del impacto exceden el valor límite, que puede ser la causa de la destrucción de las estructuras metálicas. Encontramos confirmación de esto durante la inspección repetida de la instalación: en el momento de la inspección, no había amortiguadores de goma en varios limitadores de viaje; dos limitadores de carrera finales están deformados plásticamente, lo que indica impactos durante la operación.

Análisis dinámico no lineal: distribución de tensiones equivalentes según Mises en el momento del impacto en las superficies de los limitadores de viaje, MPa

Análisis dinámico no lineal: distribución de tensiones equivalentes según Mises en el momento del impacto en las superficies de los limitadores de viaje, MPaCon base en los resultados del trabajo, llegamos a la siguiente conclusión: la causa más probable de destrucción son las vibraciones resonantes de la estructura y, como resultado, las interacciones de contacto de choque a lo largo de las superficies de los limitadores de viaje. Las razones de la aparición de oscilaciones resonantes de acuerdo con el modelo actual (teniendo en cuenta la precisión de los datos iniciales) solo se pueden decir condicionalmente: funcionamiento del motor a velocidades de rotación no calculadas; desgaste de la caja de engranajes y mecanismos de accionamiento, lo que implica un cambio en la frecuencia de la carga externa; "Fatiga" de los manantiales. El trabajo aún no se ha completado; ahora estamos actualizando el modelo utilizando datos de origen actualizados.

Desde el punto de vista de la aplicación del método de elementos finitos (FEM) para resolver problemas prácticos en la industria, este proyecto demuestra claramente que:

- FEM le permite investigar y analizar procesos que no pueden observarse físicamente, por ejemplo, debido a restricciones de acceso por razones de seguridad, condiciones ambientales o procesos que ocurren en volúmenes cerrados;

- El análisis realizado mediante FEM con una reproducción bastante precisa de la física real del proceso, le permite detectar parámetros críticos del proceso, incluso si no se formularon en las hipótesis iniciales;

- Una de las principales limitaciones de la aplicación práctica de FEM es la calidad insuficiente de los datos fuente que encontramos en la mayoría de nuestros proyectos.

Para los amantes de la información técnica, informamos que este trabajo se realizó utilizando el software SIMULIA Abaqus en la estación de solución Lenovo ThinkStation P720 (procesador Xeon Silver 4108, 128 GB de RAM). Dependiendo del tipo de análisis (estático o dinámico), la dimensión de los modelos numéricos oscilaba entre 50 y 300 mil elementos finitos; El tiempo de cálculo para los modelos es de unos pocos minutos para el análisis estático y hasta una hora para el análisis dinámico. En general, todo el trabajo desde el comienzo de la recopilación de datos iniciales hasta la formación del informe y la emisión de recomendaciones tomó 1 mes.Este artículo fue escrito en colaboración con mi colega Dmitry Nushtaev, un ingeniero estructural, Ph.D.