L'idée de réaliser un slider vidéo, mais aussi motorisé, m'est venue à l'esprit en août 2014. À ce moment-là, je tournais des paysages étoilés tous les soirs depuis plus d'un an et j'ai décidé de m'essayer au timelapse.En timelapse "la vivacité de l'image" est toujours appréciée! Dans la plupart des cas, le changement d'images faites sur une caméra montée statiquement n'affecte pas le spectateur aussi efficacement que le même tracé, mais déjà tourné sur une caméra en mouvement dans l'espace. La composition de la vidéo est remplie de dynamiques illimitées, laissant une bonne impression sur la vidéo! Qu'en est-il des ventes de ces équipements? Aucun problème! Ce sont juste des prix cosmiques qui font peur ... En train de chercher des options, qu'elles soient de marque ou chinoises, vous concluez que le concept de "slider motorisé budget" n'existe pas dans la nature! L'option budgétaire est uniquement si vous la concevez vous-même! C'est exactement ce que j'ai fait!Je n'ai pas commencé à fabriquer le curseur tout de suite, jusqu'à ce que je trouve un moyen de sortir, comment fabriquer un rail à bon marché! Tout a commencé avec elle.Dans le magasin de meubles, j'ai acheté des guides pour les garnitures de meubles et des rouleaux pour eux.

Qu'en est-il des ventes de ces équipements? Aucun problème! Ce sont juste des prix cosmiques qui font peur ... En train de chercher des options, qu'elles soient de marque ou chinoises, vous concluez que le concept de "slider motorisé budget" n'existe pas dans la nature! L'option budgétaire est uniquement si vous la concevez vous-même! C'est exactement ce que j'ai fait!Je n'ai pas commencé à fabriquer le curseur tout de suite, jusqu'à ce que je trouve un moyen de sortir, comment fabriquer un rail à bon marché! Tout a commencé avec elle.Dans le magasin de meubles, j'ai acheté des guides pour les garnitures de meubles et des rouleaux pour eux.

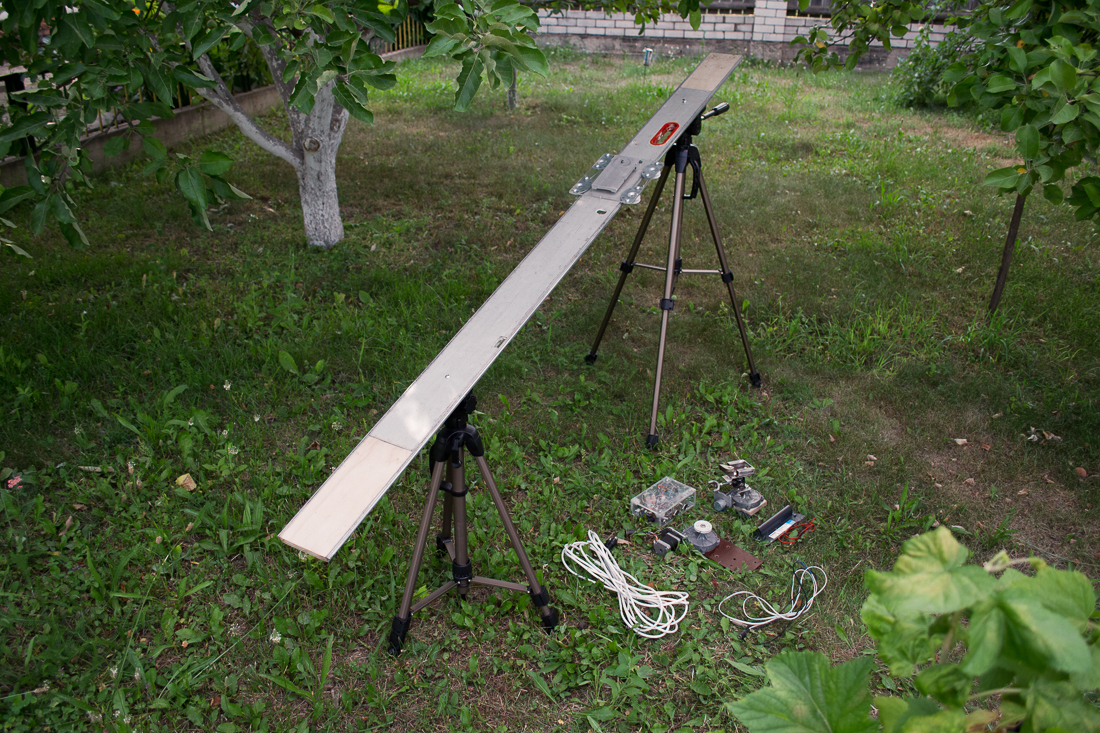

Pour la base des rails, j'ai pris la règle de construction en aluminium de 1,5 m de long, disponible à la ferme (le niveau intégré aide à installer en douceur le curseur). À l'aide d'une perceuse, de rivets d'échappement, ainsi que d'inserts en contreplaqué aux deux extrémités de la règle, un rail de 2 mètres de long a été fabriqué en quelques heures seulement.

Pour la base des rails, j'ai pris la règle de construction en aluminium de 1,5 m de long, disponible à la ferme (le niveau intégré aide à installer en douceur le curseur). À l'aide d'une perceuse, de rivets d'échappement, ainsi que d'inserts en contreplaqué aux deux extrémités de la règle, un rail de 2 mètres de long a été fabriqué en quelques heures seulement. Cela reste le cas pour le transport. Je l'ai fabriqué en plexiglas durable. Les rouleaux étaient fixés avec des boulons et des écrous marqués M6.

Cela reste le cas pour le transport. Je l'ai fabriqué en plexiglas durable. Les rouleaux étaient fixés avec des boulons et des écrous marqués M6. Le premier test a malheureusement échoué. Le chariot roulait par à-coups, et sur la vidéo, c'était très visible (rebond en douceur de haut en bas). Tout cela est dû aux rouleaux qui ne sont normalement pas centrés sur la production (bien que le vendeur ait déclaré que les accessoires sont italiens). La solution consiste à bloquer toutes les roues. Maintenant, ils jouent le rôle de paliers lisses. Le chariot a commencé à glisser linéairement sur le rail!

Le premier test a malheureusement échoué. Le chariot roulait par à-coups, et sur la vidéo, c'était très visible (rebond en douceur de haut en bas). Tout cela est dû aux rouleaux qui ne sont normalement pas centrés sur la production (bien que le vendeur ait déclaré que les accessoires sont italiens). La solution consiste à bloquer toutes les roues. Maintenant, ils jouent le rôle de paliers lisses. Le chariot a commencé à glisser linéairement sur le rail!

Pour maintenir le rail sur des trépieds, deux plates-formes de trépied y étaient fixées. Ici, ils sont faits maison, en contreplaqué. Fixé avec boulons et écrous M6.

Pour maintenir le rail sur des trépieds, deux plates-formes de trépied y étaient fixées. Ici, ils sont faits maison, en contreplaqué. Fixé avec boulons et écrous M6.

Électricien

Qu'est-ce que je voulais faire au départ? Au début, il était prévu d'utiliser un lecteur pour le chariot. Pour ce faire, il vous suffit d'un moteur à couple élevé, d'une batterie et d'un microcircuit pour contrôler la vitesse. Pour la première fois, j'ai découvert les servos et j'ai décidé de l'intégrer à mon projet. La puce était un servo-testeur qui peut contrôler la vitesse du servo. De quoi as-tu besoin! Besoin de prendre! Mais nous ne sommes pas pressés ...Une connaissance plus approfondie du servo variateur est venue avec un concept comme Arduino. Et c'est bien! Une fois de plus, j'ai réfléchi au projet et j'ai décidé que dans le curseur, je n'avais pas besoin d'un mouvement de chariot constant, mais d'un intervalle. Après tout, les mouvements pendant l'exposition (photographie de nuit - expositions longues) peuvent rejeter le cadre avec un flou.Et comme je disposerai d'une telle unité de commande intelligente, j'ai décidé de compléter mon curseur avec un autre mécanisme également. En plus de se déplacer le long des rails, la caméra pivote également autour d'un axe vertical. Le design peut être appelé "curseur vidéo avec un astrotracker à bord".Donc, il a été acheté:- Microcontrôleur Arduino UNO R3

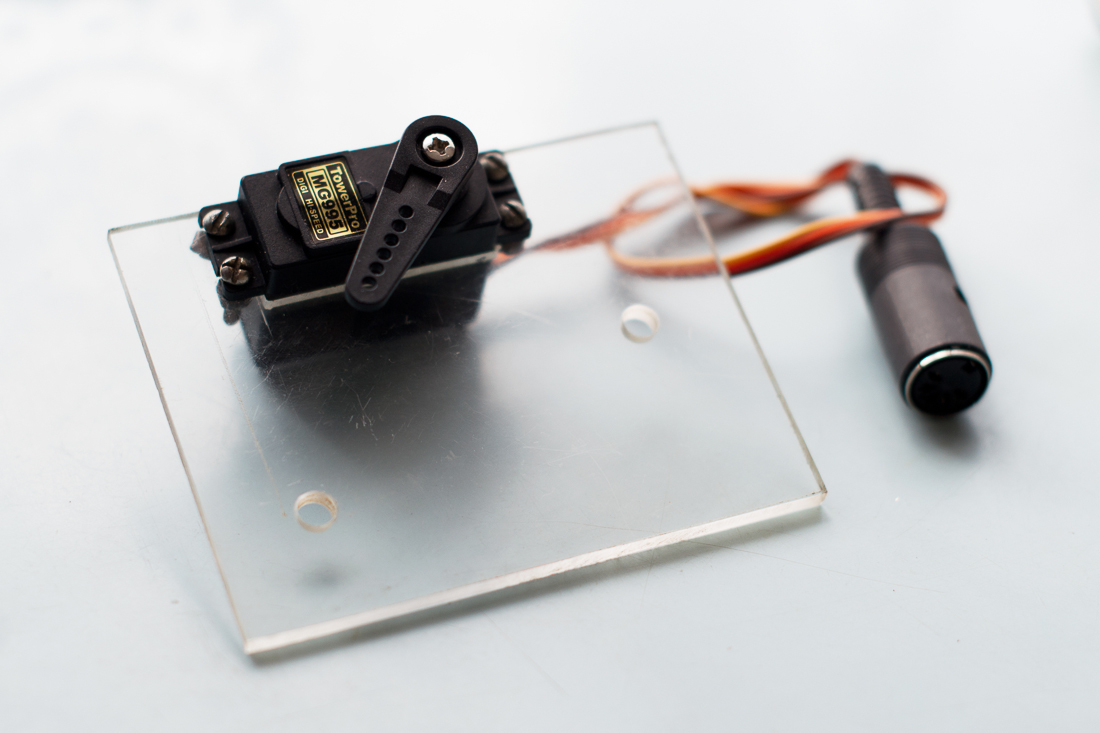

- Servo TowerPro MG995 13kg / cm

- Moteur pas à pas 28byj-48-5v + Driver ULN2003

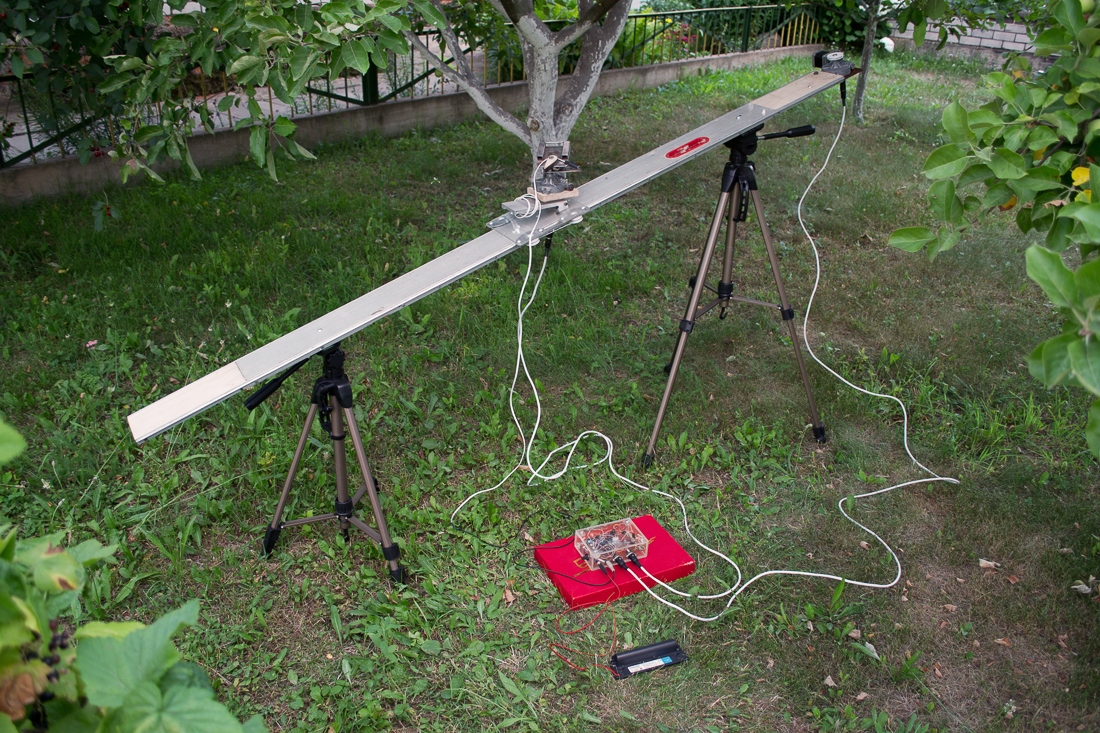

Tout d'abord, j'ai fait le montage du servo sur le rail à partir du même plexiglas. Le chariot et le servo étaient reliés par un fil inextensible, qui est enroulé sur son arbre.La caméra est tournée à l' aide d'un moteur pas à pas 28byj-48 , qui est monté sur un engrenage à vis sans fin 1/55.

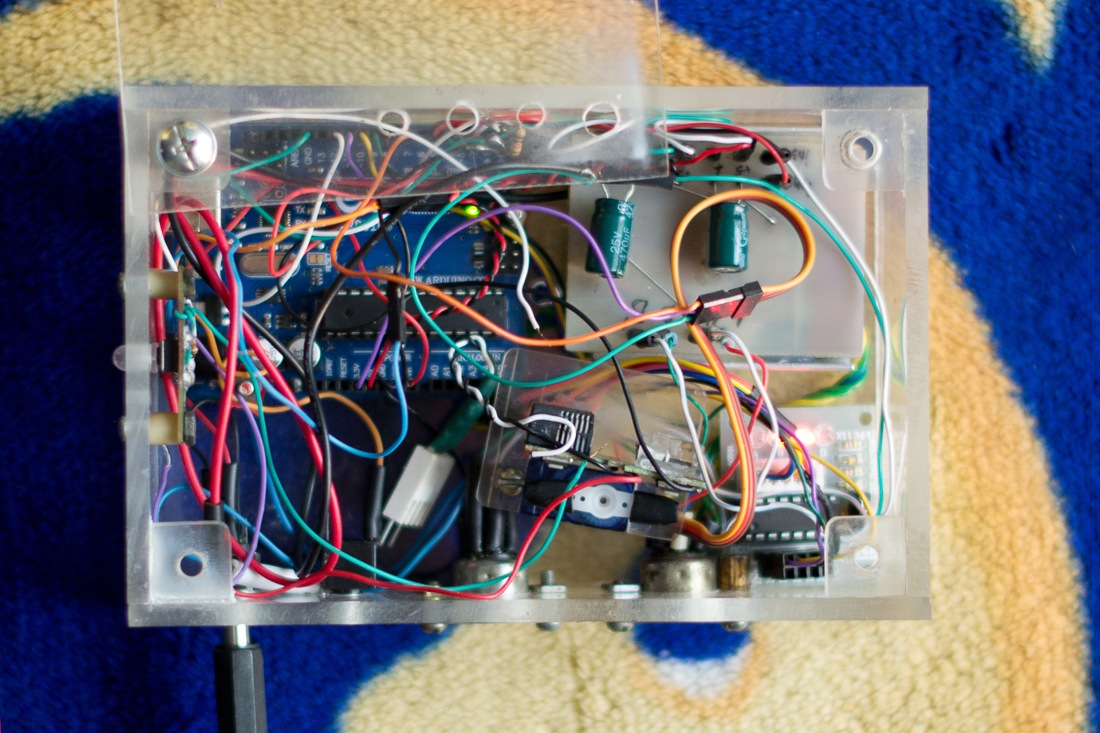

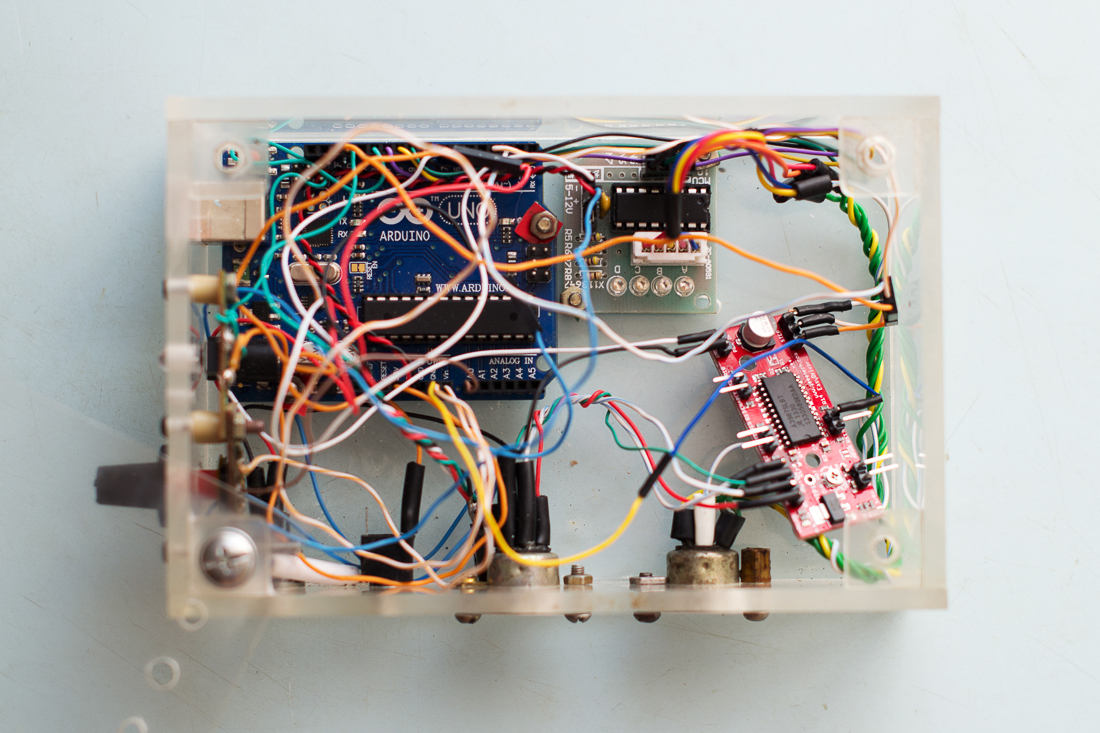

Le chariot et le servo étaient reliés par un fil inextensible, qui est enroulé sur son arbre.La caméra est tournée à l' aide d'un moteur pas à pas 28byj-48 , qui est monté sur un engrenage à vis sans fin 1/55. J'ai décidé de fabriquer un étui pour Arduino et d'autres composants électriques en plexiglas. J'ai tout collé avec de la superglue, bien qu'ils utilisent généralement une colle spéciale pour ce matériau, qui soudent les pièces les unes aux autres et ne les déchirent pas. Pour connecter les moteurs à l'unité de contrôle, j'ai fabriqué deux câbles, sur lesquels j'ai utilisé des connecteurs mâles soviétiques fiables et éprouvés de type DIN 5 PIN .

J'ai décidé de fabriquer un étui pour Arduino et d'autres composants électriques en plexiglas. J'ai tout collé avec de la superglue, bien qu'ils utilisent généralement une colle spéciale pour ce matériau, qui soudent les pièces les unes aux autres et ne les déchirent pas. Pour connecter les moteurs à l'unité de contrôle, j'ai fabriqué deux câbles, sur lesquels j'ai utilisé des connecteurs mâles soviétiques fiables et éprouvés de type DIN 5 PIN . L'alimentation est fournie via un connecteur CC standard.Batterie: 7,2 V, 2250 mAh :

L'alimentation est fournie via un connecteur CC standard.Batterie: 7,2 V, 2250 mAh : premier temps de test électrique! Nous connectons les moteurs, alimentons, installons la caméra, y connectons la télécommande, la configurons pour Arduino: vitesse d'obturation 30 sec, intervalle 5 sec. Nous appuyons simultanément sur la télécommande et sur Arduino. Nous attendons ...En moins de cinq minutes, l'asynchronie a été découverte dans le travail. Le moteur principal a commencé à tourner lorsque l'obturateur était encore ouvert. Le truc c'est la télécommande: elle ne compte pas le temps correctement. Si en temps réel 30 secondes s'écoulent, le compteur de la télécommande ne comptera que 28-29 secondes. Il ralentit. Peut-être en raison du fait que le chinois ou pour une autre raison (il sera intéressant d'apprendre de vous pourquoi).Pour éviter cela, vous devez tout faire sur la base d'un système - Arduino. Mais comment contrôler l'obturateur de l'appareil photo via Arduino?Google à nouveau pour vous aider!Adaptateur de

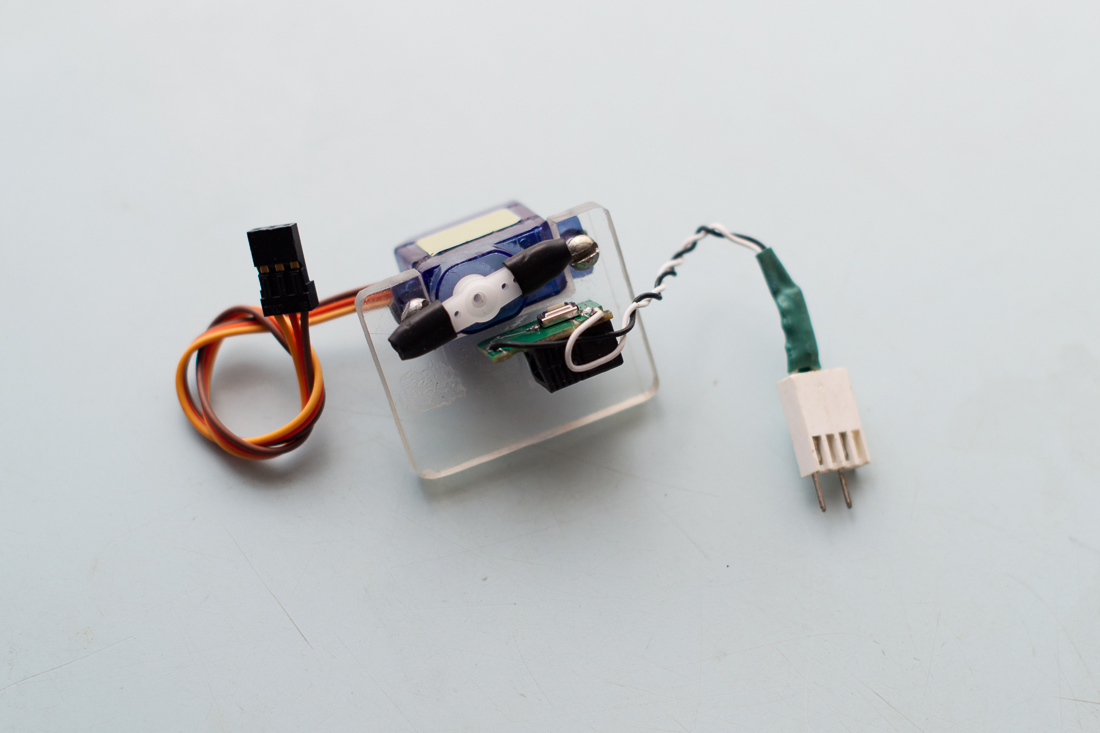

premier temps de test électrique! Nous connectons les moteurs, alimentons, installons la caméra, y connectons la télécommande, la configurons pour Arduino: vitesse d'obturation 30 sec, intervalle 5 sec. Nous appuyons simultanément sur la télécommande et sur Arduino. Nous attendons ...En moins de cinq minutes, l'asynchronie a été découverte dans le travail. Le moteur principal a commencé à tourner lorsque l'obturateur était encore ouvert. Le truc c'est la télécommande: elle ne compte pas le temps correctement. Si en temps réel 30 secondes s'écoulent, le compteur de la télécommande ne comptera que 28-29 secondes. Il ralentit. Peut-être en raison du fait que le chinois ou pour une autre raison (il sera intéressant d'apprendre de vous pourquoi).Pour éviter cela, vous devez tout faire sur la base d'un système - Arduino. Mais comment contrôler l'obturateur de l'appareil photo via Arduino?Google à nouveau pour vous aider!Adaptateur de télécommande : l' adaptateur de télécommande est connecté à une extrémité à l'appareil photo et l'autre (prise 2.5) au fil de la télécommande. Jack 2.5 a trois contacts, et du principe de la télécommande de l'appareil photo, j'ai appris que pour déclencher l'obturateur, deux de ces trois contacts doivent être fermés. Après avoir essayé plusieurs combinaisons, j'ai trouvé que ça marche!J'ai fait un câble à deux conducteurs, dont une extrémité a une prise jack 2,5 pour la mère et est connectée via cet adaptateur de la télécommande à l'appareil photo, l'autre extrémité va à l'unité de contrôle. À l'intérieur, je suis venu avec l'aide d'un bouton mécanique pour fermer ces deux veines. Il est composé d'un micro servo et d'un bouton de contact.Un micro-servo à bascule appuie sur un bouton d'horloge à un certain moment, fermant ainsi deux contacts, et l'appareil photo prend une photo:

télécommande : l' adaptateur de télécommande est connecté à une extrémité à l'appareil photo et l'autre (prise 2.5) au fil de la télécommande. Jack 2.5 a trois contacts, et du principe de la télécommande de l'appareil photo, j'ai appris que pour déclencher l'obturateur, deux de ces trois contacts doivent être fermés. Après avoir essayé plusieurs combinaisons, j'ai trouvé que ça marche!J'ai fait un câble à deux conducteurs, dont une extrémité a une prise jack 2,5 pour la mère et est connectée via cet adaptateur de la télécommande à l'appareil photo, l'autre extrémité va à l'unité de contrôle. À l'intérieur, je suis venu avec l'aide d'un bouton mécanique pour fermer ces deux veines. Il est composé d'un micro servo et d'un bouton de contact.Un micro-servo à bascule appuie sur un bouton d'horloge à un certain moment, fermant ainsi deux contacts, et l'appareil photo prend une photo: Câble principal: câble à

Câble principal: câble à deux conducteurs + adaptateur à distance: à

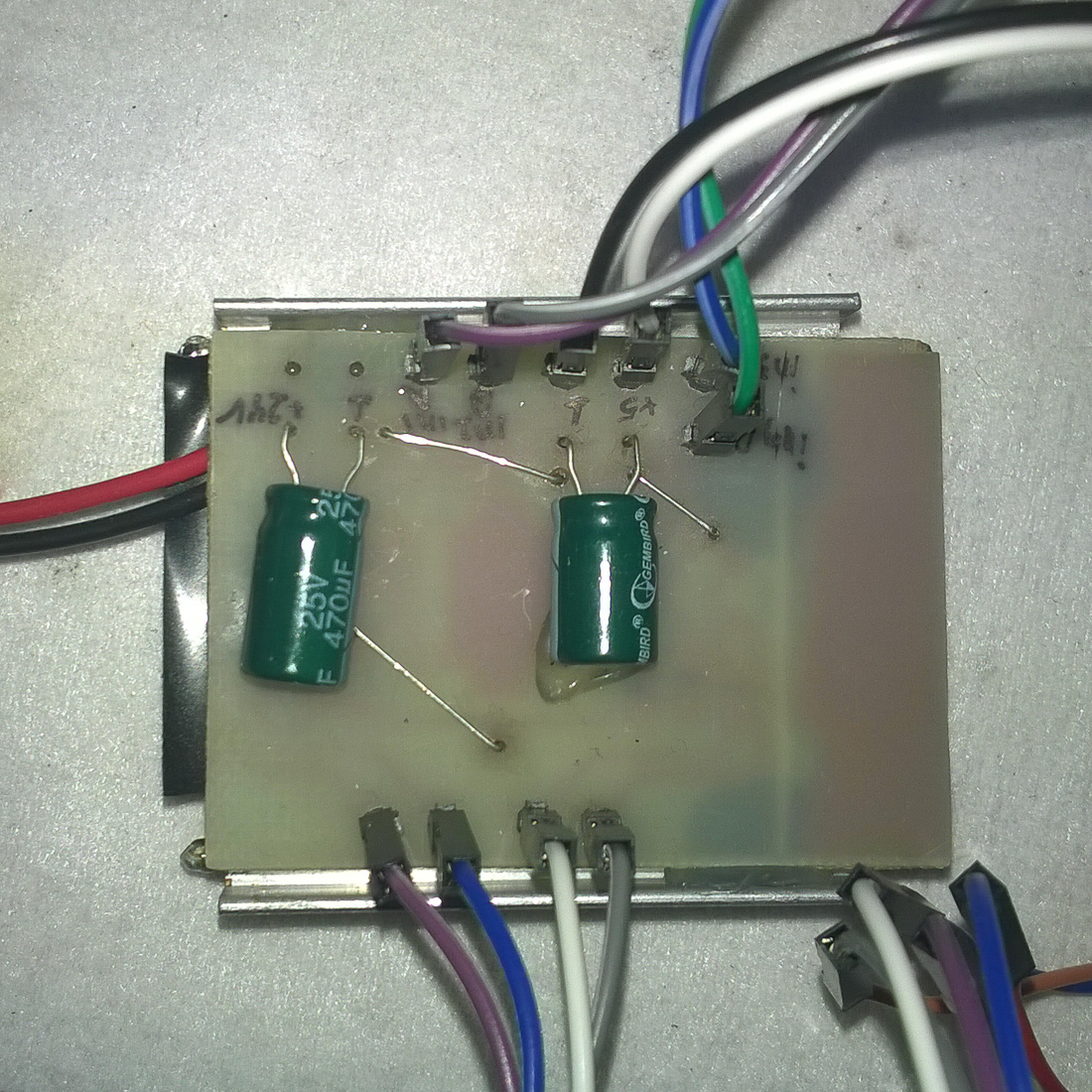

deux conducteurs + adaptateur à distance: à la fin de l'automne, quand il y a un petit congélateur, j'ai décidé de tester le curseur et j'ai trouvé un autre défaut: même à + 2 ° C, le servo principal a refusé de fonctionner. Cela était dû à l'épaississement de la lubrification des engrenages. Après 5 à 10 minutes, le servo est resté à cette température.Plus tard, déjà en vrai hiver, quand il y avait des gelées jusqu'à -10 ° C, le micro servo s'est également fait sentir! Bien qu'à la même température à + 2 ° C, dans laquelle le grand MG995 a cessé de fonctionner, le bouton mécanique a fonctionné de manière stable et n'a suscité aucune plainte. Apparemment, cela est dû au fait qu'elle était dans un boîtier avec un Arduino, qui ne permettait pas à un micro moteur de geler rapidement dessus. Ensuite, le bouton a bien fonctionné, mais maintenant le signal de déclenchement de l'obturateur n'a pas été envoyé à chaque fois, et ce n'est pas ce dont nous avons besoin. J'ai dû modifier.Bientôt, il a trouvé une solution pour le déclenchement du moteur et de l'obturateur. J'ai acheté un moteur pas à pas bipolaire comme Nema 17 et un gros pilote fait maison chez le vendeur. Et aucun gel n'est désormais un obstacle!

la fin de l'automne, quand il y a un petit congélateur, j'ai décidé de tester le curseur et j'ai trouvé un autre défaut: même à + 2 ° C, le servo principal a refusé de fonctionner. Cela était dû à l'épaississement de la lubrification des engrenages. Après 5 à 10 minutes, le servo est resté à cette température.Plus tard, déjà en vrai hiver, quand il y avait des gelées jusqu'à -10 ° C, le micro servo s'est également fait sentir! Bien qu'à la même température à + 2 ° C, dans laquelle le grand MG995 a cessé de fonctionner, le bouton mécanique a fonctionné de manière stable et n'a suscité aucune plainte. Apparemment, cela est dû au fait qu'elle était dans un boîtier avec un Arduino, qui ne permettait pas à un micro moteur de geler rapidement dessus. Ensuite, le bouton a bien fonctionné, mais maintenant le signal de déclenchement de l'obturateur n'a pas été envoyé à chaque fois, et ce n'est pas ce dont nous avons besoin. J'ai dû modifier.Bientôt, il a trouvé une solution pour le déclenchement du moteur et de l'obturateur. J'ai acheté un moteur pas à pas bipolaire comme Nema 17 et un gros pilote fait maison chez le vendeur. Et aucun gel n'est désormais un obstacle! J'ai également utilisé ce moteur pas à pas en conjonction avec une boîte de vitesses 1/55 similaire, à propos de laquelle j'ai écrit ci-dessus. Le câble est enroulé sur une bobine.

J'ai également utilisé ce moteur pas à pas en conjonction avec une boîte de vitesses 1/55 similaire, à propos de laquelle j'ai écrit ci-dessus. Le câble est enroulé sur une bobine. J'ai résolu le problème du bouton en lisant un article sur Internet sur un intervalomètre maison pour une caméra basée sur Arduino. Là, un transistor conventionnel a été utilisé pour fermer le circuit (deux contacts).Je me suis également débarrassé d'un énorme pilote fait maison, qui a été brutalement chauffé en raison du courant élevé qu'il contient et qui pourrait simplement échouer au mauvais moment. Le remplacer ensuite par le célèbre EasyDriver , j'ai eu la possibilité d'ajuster le courant dans le pilote en raison de la résistance de réglage. La force du courant affecte proportionnellement le couple moteur. Il s'agit ici de moins de la moitié de la norme maximale, car une boîte de vitesses à vis sans fin avec un grand rapport d'engrenage est utilisée. Le chauffeur a commencé à se réchauffer beaucoup moins.Aussi dans EasyDriveril est possible d'organiser facilement un "mode veille" lorsque le conducteur est éteint et ne consomme pas de courant au moment de maintien du moteur - le moteur est complètement éteint. La possibilité de diviser l'étape n'est pas non plus une fonctionnalité supplémentaire! Maintenant, sans aucun problème, vous pouvez faire une copie relativement identique de l'unité de contrôle à partir de composants achetés en magasin!Maintenant, il y a beaucoup plus d'espace dans le boîtier qu'il ne l'était.AVANT

J'ai résolu le problème du bouton en lisant un article sur Internet sur un intervalomètre maison pour une caméra basée sur Arduino. Là, un transistor conventionnel a été utilisé pour fermer le circuit (deux contacts).Je me suis également débarrassé d'un énorme pilote fait maison, qui a été brutalement chauffé en raison du courant élevé qu'il contient et qui pourrait simplement échouer au mauvais moment. Le remplacer ensuite par le célèbre EasyDriver , j'ai eu la possibilité d'ajuster le courant dans le pilote en raison de la résistance de réglage. La force du courant affecte proportionnellement le couple moteur. Il s'agit ici de moins de la moitié de la norme maximale, car une boîte de vitesses à vis sans fin avec un grand rapport d'engrenage est utilisée. Le chauffeur a commencé à se réchauffer beaucoup moins.Aussi dans EasyDriveril est possible d'organiser facilement un "mode veille" lorsque le conducteur est éteint et ne consomme pas de courant au moment de maintien du moteur - le moteur est complètement éteint. La possibilité de diviser l'étape n'est pas non plus une fonctionnalité supplémentaire! Maintenant, sans aucun problème, vous pouvez faire une copie relativement identique de l'unité de contrôle à partir de composants achetés en magasin!Maintenant, il y a beaucoup plus d'espace dans le boîtier qu'il ne l'était.AVANT APRÈS

APRÈS

Temps

J'ai passé la majeure partie de celui-ci à apprendre la programmation en Arduino. Et même maintenant, mon croquis peut être modifié. Il n'y a qu'un seul problème. Je ne peux pas faire en sorte qu’appuyer sur le bouton de l’horloge permute le mode de fonctionnement et reste constamment sur l’un d’eux. Les modes ne diffèrent que par le temps d'exposition. L'intervalle est toujours le même et égal à 3,5 secondes. J'ai beaucoup essayé, mais tant qu'il y a une telle option. Je l'ai écrit à la fin de l'hiver et ça me convient.C'est simple: la vitesse d'obturation est réglée et équivaut à la période de temps qui s'est écoulée entre le moment où le programme a commencé et le moment d'une seule pression sur le bouton de l'horloge. Pour le changer, vous devez redémarrer Arduino.Esquisser:#include <Stepper.h>

int Distance = 0;

int x = 0;

#define STEPS_MOTOR 32

#define STEPS_OUTPUT 32 * 64

Stepper stepper2(STEPS_MOTOR, 8, 10, 9, 11);

int steps;

int button = 12;

int previousMillis = 0;

void setup()

{

pinMode(13, OUTPUT);

pinMode(12, INPUT);

pinMode(2, OUTPUT);

pinMode(3, OUTPUT);

pinMode(7, OUTPUT);

}

void loop()

{

if (digitalRead(12) == HIGH)

{

previousMillis = millis();

int x = map(previousMillis,60000, 0, 78, 0);

a:

digitalWrite(2, HIGH);

digitalWrite(3, LOW);

{

digitalWrite(3, HIGH);

delayMicroseconds(552);

digitalWrite(3, LOW);

delayMicroseconds(552);

Distance = Distance + 1;

if (Distance == 3620)

{

if (digitalRead(2) == HIGH)

{

digitalWrite(2, HIGH);

}

else

{

digitalWrite(2, LOW);

}

digitalWrite(2, LOW);

digitalWrite(3, LOW);

steps = STEPS_OUTPUT;

stepper2.setSpeed(161.25);

stepper2.step(steps = - x);

digitalWrite(8, LOW);

digitalWrite(10, LOW);

digitalWrite(9, LOW);

digitalWrite(11, LOW);

delay(500);

digitalWrite(13, HIGH);

digitalWrite(7, HIGH);

delay(50);

digitalWrite(7, LOW);

digitalWrite(13, LOW);

delay(previousMillis-3050);

Distance = 0;

}

}

goto a;

}}

Installation du curseur

Tout est connecté. Le curseur est prêt à partir!

résultats

Ce que je pense: Pourle moment, le curseur est prêt à l'emploi et remplit pleinement son objectif, mais il y a certaines nuances que je voudrais finaliser à l'avenir. Presque tous appartiennent à la voiture. Je pense que vous l'avez remarqué.Nous avons besoin d'un mécanisme plus fiable pour tenir "l'astrotracker". L'axe de son arbre doit toujours être perpendiculaire au sol. La tête de trépied de marque donnera à mon design un aspect encore plus esthétique qui a été conçu à l'origine par moi! Quant à l'électronique: c'est comme ça que ça me convient ici, même le sketch sur Arduino! En tout cas, j'ai déjà atteint le résultat prévu!Un exemple purement technique du slider (hiver, février, -15 ° C):Le coût de ce curseur vidéo est inférieur à 100 $, sans compter le coût de deux trépieds.Merci pour l'attention! Bonne chance à tous en maison!