Une autre application de la machine CNC

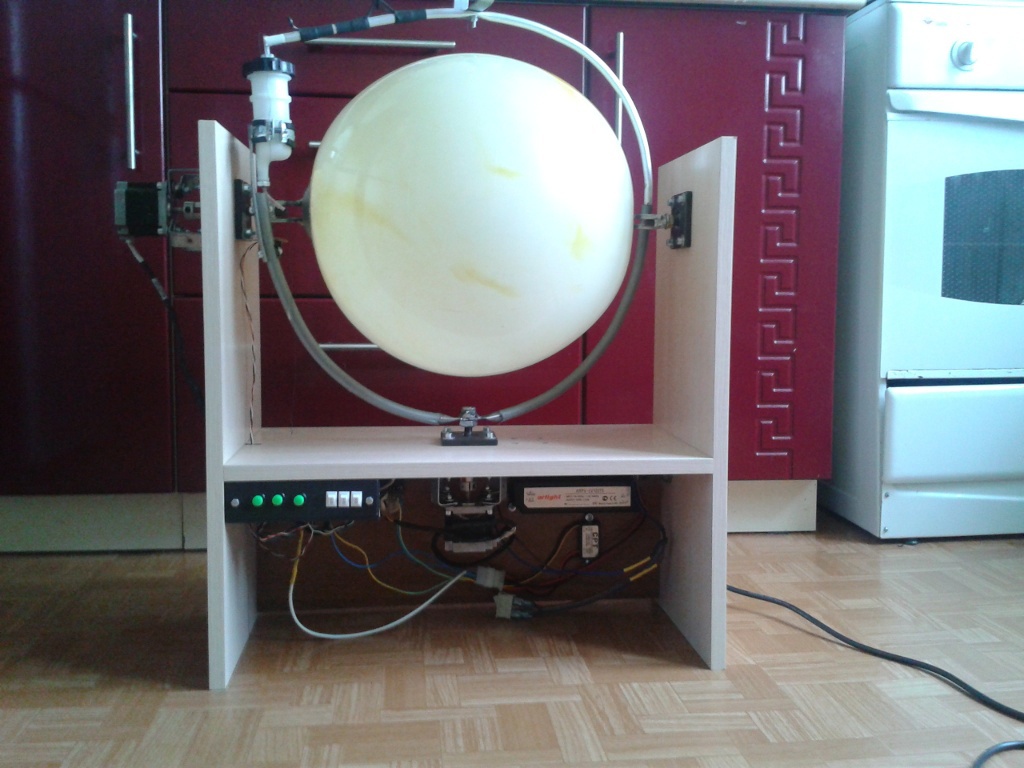

Une machine CNC est une machine à commande numérique. Vous permet de produire des pièces selon un programme pré-préparé avec une grande précision, répétabilité et vitesse. Cet article traitera de la machine à bobiner que j'ai créée, à laquelle j'ai donné le nom d'Orbiter.La sphère CNC intersecte étroitement avec la sphère d'impression 3D. Ma machine a un design assez inhabituel pour les machines CNC, car tout le monde a l'habitude de voir des fraiseuses CNC, des brûleurs CNC, des imprimantes 3D , et la machine décrite dans cet article est une machine à bobiner, ou plutôt une machine à bobiner des abat-jour en fils et en colle. Le principe de fonctionnement consiste à s'enrouler sur une boule rotative gonflée qui, après séchage de la colle, descend et se retire. Au cours des dix dernières années, le prix des composants CNC et de l'électronique a considérablement baissé, de sorte que presque tout le monde peut se permettre d'assembler une machine CNC. Lors de l'assemblage de la machine, j'ai été guidé par la formation d'ingénieur, le budget et le bon sens. Pour cette raison, j'ai essayé de rechercher des pièces pour la machine en vente libre avec un minimum de ferronnerie, quelque chose a été commandé en Chine, quelque chose a été acheté dans des magasins d'automobiles et de construction, quelque chose a été fini dans les garages des amis. Certains détails devaient encore être commandés par un tourneur.

Au cours des dix dernières années, le prix des composants CNC et de l'électronique a considérablement baissé, de sorte que presque tout le monde peut se permettre d'assembler une machine CNC. Lors de l'assemblage de la machine, j'ai été guidé par la formation d'ingénieur, le budget et le bon sens. Pour cette raison, j'ai essayé de rechercher des pièces pour la machine en vente libre avec un minimum de ferronnerie, quelque chose a été commandé en Chine, quelque chose a été acheté dans des magasins d'automobiles et de construction, quelque chose a été fini dans les garages des amis. Certains détails devaient encore être commandés par un tourneur.Outils et matériaux

Outil:

- Tournevis (avec un jeu de forets et d'embouts)

- Jeu de clés et tournevis

- Fer à souder, flux, soudure

- Fichiers, fichiers

- Soudure semi-automatique

Matériaux:

- Aggloméré de meuble 16mm

- Fixations de construction

- Tuyau en acier diamètre 12 mm, longueur 1 m

- Écrous, boulons, vis, rondelles variés

- , ,

:

- Nema 23

- TB6600

- 608

- CPLD EPM570

- 12 6,5

- 5 3

Je pense qu'avec les outils et les matériaux, tout est clair, je m'attarderai sur les détails plus en détail. Les prix sont en vigueur en avril 2015. J'ai acheté deux moteurs pas à pas sous une annonce pour 10 cu un morceau. Pilotes et couplages , ainsi qu'un convertisseur d'impulsions , ~ 12, ~ 6 et ~ 2 c.u. respectivement, chacun a été commandé à la Chine. Roulements achetés dans un magasin de voitures au prix de 0,5 cu un morceau. Fee Mars rover commandé sur le site du même nom. L'alimentation traînait inutilement à la maison. La prise et l' optocoupleur ont été trouvés dans les pièces de rechange restantes après le démontage de l'imprimante.Depuis que la machine a été créée à partir de zéro, de nombreuses pièces ont dû être recherchées pendant une longue période, n'ayant qu'une idée approximative de leur apparence. J'ai trouvé la méthode suivante pour moi: nous allons dans un magasin de voitures ou un magasin de matériaux de construction et cherchons quelque chose de similaire, si nécessaire, nous terminons avec un fichier.Histoire de la création

À l'hiver 2013, en prévision des vacances du Nouvel An, je cherchais des informations sur la fabrication de boules de fil et de colle, qui servent de décorations. Je suis tombé sur une photo de boules qui n'étaient clairement pas faites à la main. Après avoir approfondi le sujet, j'ai appris que de telles balles sont fabriquées par un certain amateur de Moscou sur une machine de leur propre fabrication. La machine était mécanique. En plus des références à quelques forums en Russie et un dans le segment étranger du réseau, je n'ai rien trouvé d'autre. J'ai eu l'idée de fabriquer une machine CNC pour bobiner de telles billes.Il a commencé à approfondir le sujet. J'ai appris qu'un type d'enroulement similaire est utilisé pour fabriquer des cylindres haute pression de formes diverses à partir de composites. J'ai regardé les brevets sur le thème du bobinage. La conclusion est la suivante, tous les développements sur la conception de ces machines peuvent être divisés en 2 groupes: les machines à deux moteurs et les machines à trois moteurs. L'avantage du premier réside dans la simplicité de la partie mécanique, et donc dans la masse et la mobilité de la machine, ainsi que dans l'économie d'un moteur, ce qui est évidemment l'avantage de ce dernier dans la facilité de pilotage.Il a été décidé de développer la machine selon le schéma avec deux moteurs. Comme je suis programmeur de profession, je n'ai vu aucun problème de gestion. Les exigences pour la machine étaient les suivantes: budget minimum, petites dimensions et poids, silencieux et mobilité. Il a également été décidé de rendre la machine autonome, c'est-à-dire sans être liée à un ordinateur, afin qu'il soit possible de la mettre en service avec une prise de 220 volts. Comme je suis actuellement développeur FPGA, il a été décidé de faire le contrôle de la machine sur FPGA (ou plutôt CPLD ). Le choix est tombé sur la planche Mars Rover. Ici, le choix est simple - il a déjà été acheté et ses ressources pour les calculs de gestion auraient dû être suffisantes. Je vais courir un peu en avant et dire que pour le moment, la possibilité de contrôler la machine à partir d'un PC est ajoutée, ainsi qu'une version autonome avec Arduino .Mécanique

De nos jours, alors que presque tout le monde fabrique des machines CNC et des imprimantes 3D, de nombreux articles ont été écrits sur le choix des composants, je ne m'attarderai pas là-dessus en détail.Les arbres et les logements de roulements ont été commandés par un ami concepteur à l'usine.Nous commandons les détails du boîtier de la machine à partir de panneaux de particules de meubles de taille. Pas cher et joyeux. Ensuite, nous marquons et forons des trous pour le montage et le logement des roulements. Nous assemblons le boîtier sur les vis à oreilles . Les roulements sont enfoncés dans le boîtier et tout cet assemblage est monté sur le boîtier. Lors de l'assemblage, j'ai utilisé les vis «hexagonales internes», il y a une certaine beauté esthétique, ainsi que des écrous autobloquants.Les arbres ont été fabriqués avec un ajustement lâche, car la charge sur eux est faible. Nous les mettons à la main avec peu d'effort. L'unité de montage des moteurs pas à pas sur le logement de roulement a été refaite plusieurs fois. La raison en est l'exigence de silence. Les moteurs pas à pas vibrent beaucoup.

L'unité de montage des moteurs pas à pas sur le logement de roulement a été refaite plusieurs fois. La raison en est l'exigence de silence. Les moteurs pas à pas vibrent beaucoup.Combattez cela de plusieurs manières:

- Étape de concassage (implémentée en électronique) +

- Pilotes de moteur pas à pas coûteux et de haute qualité (nous avons un budget, donc les pilotes sont bon marché) -

- Accouplements de haute qualité avec insert en polyuréthane +

- Support amortisseur +

- L'augmentation de la masse de la machine (jusqu'à la coulée dans la fondation, notre machine doit être mobile) -

En conséquence, je suis venu à la conception suivante du support, qui est essentiellement un amortisseur. Des capuchons pour carrosseries ont été achetés, diamètre d'atterrissage 10 mm. Nous y percons des trous avec un foret tubulaire de 5 mm pour carrelage. Ensuite, nous prenons le support, plions en forme de lettre «P», forons des trous coaxialement et y enfonçons les bouchons. Les bouchons en caoutchouc ainsi que l'insert en polyuréthane dans l'accouplement amortissent parfaitement les vibrations. Ensuite, je devais encore me tourner vers un ami pour obtenir de l'aide. Quatre parties de la machine devaient être fabriquées par soudage. Deux supports pneumoformes (boule), gerbeur pneumoforme et support. Nous allons voir un ami dans le garage et lui demandons d'utiliser un appareil de soudage semi-automatique. Nous ne regardons pas les coutures, le soudeur de moi est un peu mieux que rien. Ensuite, nous installons le support pour fixer le réservoir de colle à l'empileur. Le support est soudé à partir d'une pince de plomberie et d'une plaque métallique, puis percé avec l'empileur. Les supports pneumoformes sont soudés à partir de moitiés de longes avec des pièces automobiles. La grande rondelle provient du montage de la roue de secours de VAZ, la petite est la rondelle de rack de celle-ci. Nous mettons tout à sa place, la mécanique est prête.

Ensuite, je devais encore me tourner vers un ami pour obtenir de l'aide. Quatre parties de la machine devaient être fabriquées par soudage. Deux supports pneumoformes (boule), gerbeur pneumoforme et support. Nous allons voir un ami dans le garage et lui demandons d'utiliser un appareil de soudage semi-automatique. Nous ne regardons pas les coutures, le soudeur de moi est un peu mieux que rien. Ensuite, nous installons le support pour fixer le réservoir de colle à l'empileur. Le support est soudé à partir d'une pince de plomberie et d'une plaque métallique, puis percé avec l'empileur. Les supports pneumoformes sont soudés à partir de moitiés de longes avec des pièces automobiles. La grande rondelle provient du montage de la roue de secours de VAZ, la petite est la rondelle de rack de celle-ci. Nous mettons tout à sa place, la mécanique est prête. Nous fabriquons un porte-bobine avec des fils à partir d'un morceau de tube en aluminium, que nous plions avec un arc, installons un support en forme de U dessus. Nous installons des anneaux de cannes à pêche sur le tube en utilisant des fils de colle et un rétrécissement thermique .

Nous fabriquons un porte-bobine avec des fils à partir d'un morceau de tube en aluminium, que nous plions avec un arc, installons un support en forme de U dessus. Nous installons des anneaux de cannes à pêche sur le tube en utilisant des fils de colle et un rétrécissement thermique .

Électronique

Commençons donc par la nutrition. Les moteurs pas à pas consomment 3 ampères maximum, les pilotes de moteur pas à pas et la carte Mars Rover consomment des quantités négligeables, de sorte qu'ils peuvent être ignorés dans le calcul. Une alimentation de 6,5 ampères devrait suffire. La carte Mars Rover peut être alimentée par une tension de 5 ou 3,3 volts, le pilote shagovik est de 8 à 40 volts. Nous alimentons les pilotes directement à partir de l'alimentation et de la carte Mars Rover via un convertisseur DC-DC de 5 volts. Les pilotes ont opto-isolation en fonction des signaux.Un peu sur les étapes. L'angle d'un pas dans le mien est de 1,8 degré, c'est-à-dire que pour faire une révolution complète, il doit faire deux cents pas complets. Dans ma conception, l'empileur devrait aller un peu moins de 180 degrés. Pourquoi un peu moins? Pour former des trous aux pôles. Pour une balle d'un diamètre de 38 cm, on obtient environ 158 degrés, c'est environ 88 pas complets. Les moteurs pas à pas sont contrôlés par des pilotes. Notre pilote est un microcircuit spécial TB6600 avec un faisceau, qui fournit également une interface simple pour contrôler un moteur pas à pas, le soi-disant Step / Dir . L'interface est numérique et très simple, des impulsions sont envoyées à l'entrée Step, en mode pas à pas, une impulsion est une étape, l'entrée Dir est responsable de la direction. Nous l'exposons à zéro, le pas tourne dans un sens, dans une unité - dans l'autre.Pour mettre à zéro (position initiale), vous avez besoin d'un capteur, nous prenons l'optocoupleur de l'imprimante, je n'ai pas trouvé la fiche technique dessus, mais les caractéristiques des optocoupleurs dans les imprimantes de différents fabricants sont similaires. Nous finalisons un peu, car il n'y a pas de résistances de limitation de courant et de pull-up sur la carte. Nous coupons les pistes, soudons les résistances avec montage en surface, il s'avère un capteur bon marché. Le principe de son action est le suivant: sur l'empileur, nous plaçons un drapeau en plastique (tout matériau opaque). À l'état ouvert, le capteur donne une unité, et lorsque le drapeau tombe dans son espace, zéro.Nous fabriquons le panneau de commande à partir du talon sous le CD-Rom de l'unité centrale, nous le fixons au boîtier de la machine sur des supports improvisés. Nous y plaçons 3 boutons sans fixation et 3 interrupteurs. Affectation des boutons: définition de la position initiale, démarrage, pause, affectation des commutateurs - modification de la vitesse de l'empileur (le modèle en dépend). Nous avons 2 ^ 3 états de commutation, soit 8 vitesses.

Commençons donc par la nutrition. Les moteurs pas à pas consomment 3 ampères maximum, les pilotes de moteur pas à pas et la carte Mars Rover consomment des quantités négligeables, de sorte qu'ils peuvent être ignorés dans le calcul. Une alimentation de 6,5 ampères devrait suffire. La carte Mars Rover peut être alimentée par une tension de 5 ou 3,3 volts, le pilote shagovik est de 8 à 40 volts. Nous alimentons les pilotes directement à partir de l'alimentation et de la carte Mars Rover via un convertisseur DC-DC de 5 volts. Les pilotes ont opto-isolation en fonction des signaux.Un peu sur les étapes. L'angle d'un pas dans le mien est de 1,8 degré, c'est-à-dire que pour faire une révolution complète, il doit faire deux cents pas complets. Dans ma conception, l'empileur devrait aller un peu moins de 180 degrés. Pourquoi un peu moins? Pour former des trous aux pôles. Pour une balle d'un diamètre de 38 cm, on obtient environ 158 degrés, c'est environ 88 pas complets. Les moteurs pas à pas sont contrôlés par des pilotes. Notre pilote est un microcircuit spécial TB6600 avec un faisceau, qui fournit également une interface simple pour contrôler un moteur pas à pas, le soi-disant Step / Dir . L'interface est numérique et très simple, des impulsions sont envoyées à l'entrée Step, en mode pas à pas, une impulsion est une étape, l'entrée Dir est responsable de la direction. Nous l'exposons à zéro, le pas tourne dans un sens, dans une unité - dans l'autre.Pour mettre à zéro (position initiale), vous avez besoin d'un capteur, nous prenons l'optocoupleur de l'imprimante, je n'ai pas trouvé la fiche technique dessus, mais les caractéristiques des optocoupleurs dans les imprimantes de différents fabricants sont similaires. Nous finalisons un peu, car il n'y a pas de résistances de limitation de courant et de pull-up sur la carte. Nous coupons les pistes, soudons les résistances avec montage en surface, il s'avère un capteur bon marché. Le principe de son action est le suivant: sur l'empileur, nous plaçons un drapeau en plastique (tout matériau opaque). À l'état ouvert, le capteur donne une unité, et lorsque le drapeau tombe dans son espace, zéro.Nous fabriquons le panneau de commande à partir du talon sous le CD-Rom de l'unité centrale, nous le fixons au boîtier de la machine sur des supports improvisés. Nous y plaçons 3 boutons sans fixation et 3 interrupteurs. Affectation des boutons: définition de la position initiale, démarrage, pause, affectation des commutateurs - modification de la vitesse de l'empileur (le modèle en dépend). Nous avons 2 ^ 3 états de commutation, soit 8 vitesses. Maintenant, plus sur le programme de gestion. Rappelez-vous, lorsque nous avons choisi le schéma de construction d'une machine à deux moteurs, j'ai mentionné la complexité de la partie électronique. L'empileur ne devrait pas se déplacer une fois de manière linéaire, mais selon une sorte de loi trop incompréhensible, il devrait ralentir aux pôles et accélérer à l'équateur. La trajectoire ressemble au mouvement des satellites en orbite, d'où le nom de la machine - Orbiter. Nous obtenons des ouvrages de référence sur la trigonométrie, qui n'ont pas ouvert le cours de la 3ème université et lus attentivement. Nous le lisons, le lisons, le fermons et le remettons sur l'étagère. Ce n'est pas facile de dériver une formule. Nous passons par l'ingénierie. Nous prenons le ballon, mettons un fil dessus, comment il doit se coucher lors du bobinage, encercler avec un marqueur, le marquer. Ensuite, prenez les points, interpolez, à volonté, on construit des graphes, on obtient la formule. Le puzzle s'est développé, la vitesse change selon la loi tangentielle. Le calcul des fonctions trigonométriques sur un FPGA est une tâche non triviale et assez coûteuse en termes de ressources, nous rejetons donc l'idée de cette implémentation. Nous allons le faire plus facilement, mettez dans le tableau les valeurs de fonction pré-calculées.Je ne décrirai pas en détail la création du programme pour FPGA, très probablement je ferai un article à ce sujet plus tard. Je peux seulement dire que le programme est écrit dans le langage Verilog dans l'environnement Altera Quartus et est implémenté comme une machine d'état, avec des fonctions pour mettre à zéro, démarrer, mettre en pause et changer la vitesse. Les pilotes pas à pas ont un support de partage d'étape1/2, 1/4, 1/8 et 1/16. Les tests ont montré que la machine fonctionne le plus silencieusement lors de l'écrasement de l'étape 1/16 sur le moteur du gerbeur. Le changement d'écrasement du pas sur le moteur du moule pneumatique n'a presque pas eu d'effet sur le niveau de bruit.La machine a été développée dans son temps libre comme passe-temps, et donc sa construction a été retardée de près d'un an. Le diamètre des billes pour enrouler 200 - 400 millimètres, mais vous pouvez l'augmenter si vous le souhaitez, des modifications spéciales ne seront pas nécessaires. Les fils utilisés sont la couture ordinaire, la colle acrylique, la bille PVC, car cette colle a une faible adhérence au PVC. La balle est montée dans des supports sur du ruban adhésif double face et une petite précharge. En conclusion, une courte vidéo du processus de la machine et quelques photos du travail fini.

Maintenant, plus sur le programme de gestion. Rappelez-vous, lorsque nous avons choisi le schéma de construction d'une machine à deux moteurs, j'ai mentionné la complexité de la partie électronique. L'empileur ne devrait pas se déplacer une fois de manière linéaire, mais selon une sorte de loi trop incompréhensible, il devrait ralentir aux pôles et accélérer à l'équateur. La trajectoire ressemble au mouvement des satellites en orbite, d'où le nom de la machine - Orbiter. Nous obtenons des ouvrages de référence sur la trigonométrie, qui n'ont pas ouvert le cours de la 3ème université et lus attentivement. Nous le lisons, le lisons, le fermons et le remettons sur l'étagère. Ce n'est pas facile de dériver une formule. Nous passons par l'ingénierie. Nous prenons le ballon, mettons un fil dessus, comment il doit se coucher lors du bobinage, encercler avec un marqueur, le marquer. Ensuite, prenez les points, interpolez, à volonté, on construit des graphes, on obtient la formule. Le puzzle s'est développé, la vitesse change selon la loi tangentielle. Le calcul des fonctions trigonométriques sur un FPGA est une tâche non triviale et assez coûteuse en termes de ressources, nous rejetons donc l'idée de cette implémentation. Nous allons le faire plus facilement, mettez dans le tableau les valeurs de fonction pré-calculées.Je ne décrirai pas en détail la création du programme pour FPGA, très probablement je ferai un article à ce sujet plus tard. Je peux seulement dire que le programme est écrit dans le langage Verilog dans l'environnement Altera Quartus et est implémenté comme une machine d'état, avec des fonctions pour mettre à zéro, démarrer, mettre en pause et changer la vitesse. Les pilotes pas à pas ont un support de partage d'étape1/2, 1/4, 1/8 et 1/16. Les tests ont montré que la machine fonctionne le plus silencieusement lors de l'écrasement de l'étape 1/16 sur le moteur du gerbeur. Le changement d'écrasement du pas sur le moteur du moule pneumatique n'a presque pas eu d'effet sur le niveau de bruit.La machine a été développée dans son temps libre comme passe-temps, et donc sa construction a été retardée de près d'un an. Le diamètre des billes pour enrouler 200 - 400 millimètres, mais vous pouvez l'augmenter si vous le souhaitez, des modifications spéciales ne seront pas nécessaires. Les fils utilisés sont la couture ordinaire, la colle acrylique, la bille PVC, car cette colle a une faible adhérence au PVC. La balle est montée dans des supports sur du ruban adhésif double face et une petite précharge. En conclusion, une courte vidéo du processus de la machine et quelques photos du travail fini.

Comme je l'ai écrit ci-dessus, une version du programme de contrôle via Arduino est en cours de développement, ainsi qu'un programme PC pour le contrôle via USB. Les ressources de la carte Mars Rover sont limitées, vous n'aurez donc pas beaucoup de modèles d'enroulement, le programme PC résoudra ce problème.J'espère que quelqu'un a inspiré quelque chose de nouveau. Créez, créez, avec des capacités modernes - c'est facile.

Comme je l'ai écrit ci-dessus, une version du programme de contrôle via Arduino est en cours de développement, ainsi qu'un programme PC pour le contrôle via USB. Les ressources de la carte Mars Rover sont limitées, vous n'aurez donc pas beaucoup de modèles d'enroulement, le programme PC résoudra ce problème.J'espère que quelqu'un a inspiré quelque chose de nouveau. Créez, créez, avec des capacités modernes - c'est facile. Source: https://habr.com/ru/post/fr381947/

All Articles