Fabrication de moules pour la coulée de silicone

Nous avons déjà écrit sur le moulage de plastiques dans des moules en silicone lors de giktimes , mais cette fois, nous verserons du silicone dans du plastique. Bref historique. La tâche qui nous attendait est devenue: fabriquer un certain nombre de boutons en caoutchouc à partir des clés de voiture selon le modèle. Nous avons essayé de les imprimer sur une imprimante 3D en filament de caoutchouc, mais la qualité n'a pas fonctionné. C'est alors que l'idée est venue d'inverser la technologie de moulage en silicone. Qu'est-il advenu de cela, lu sous la coupe.

Bref historique. La tâche qui nous attendait est devenue: fabriquer un certain nombre de boutons en caoutchouc à partir des clés de voiture selon le modèle. Nous avons essayé de les imprimer sur une imprimante 3D en filament de caoutchouc, mais la qualité n'a pas fonctionné. C'est alors que l'idée est venue d'inverser la technologie de moulage en silicone. Qu'est-il advenu de cela, lu sous la coupe.Aperçu technologique

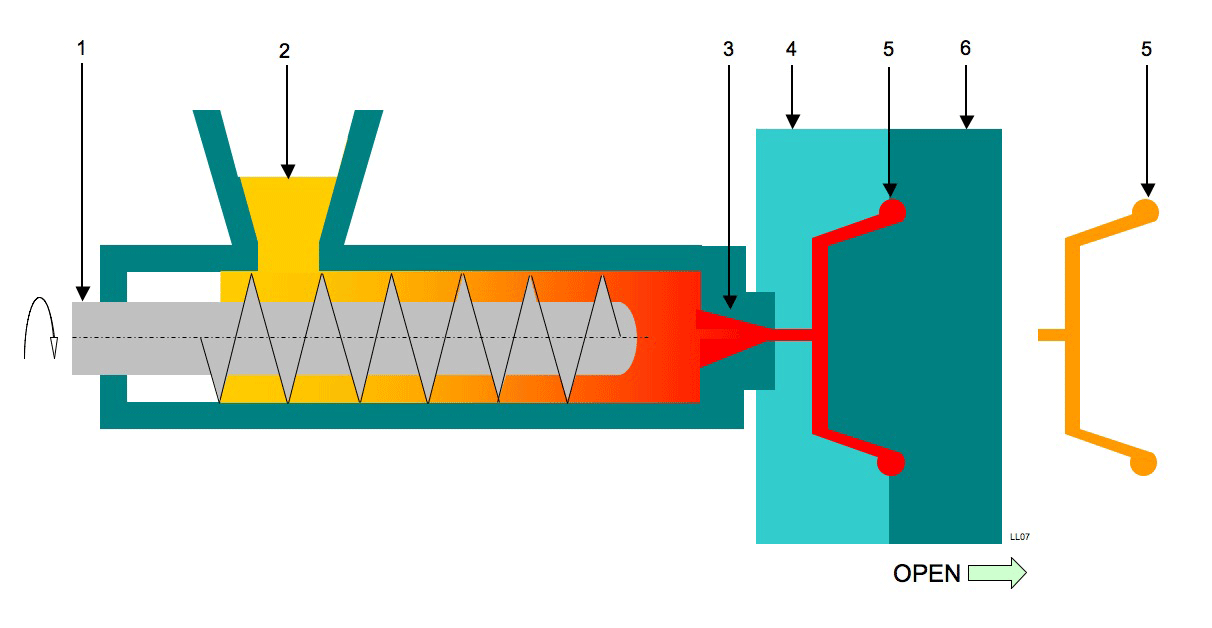

Moulage par injection de plastiquePas tout à fait du caoutchouc, mais l'essence est la même: une machine spéciale - machine de moulage par injection (TPA) - amène les matières premières (2) à la température de fusion et injecte la matière fondue dans le moule à travers la matrice de sortie (3) (4,6). En règle générale, les thermoplastiques sont utilisés comme matière première . Avantages: possibilité de fabrication, rapidité de réception du produit, large éventail de matériaux, qualité finale élevée, degré de détail le plus élevé. Inconvénients: voici l'efficacité technologique, un coût déraisonnablement élevé pour un usage domestique, une consommation d'énergie élevée, un retour sur investissement exclusivement pour les grandes séries.Coulée de siliconeLa technologie est simple et élégante, qui veut en savoir plus, peut suivre les liens dans l'en-tête, mais voici une brève description. Le modèle principal est placé dans un bain et rempli d'un mélange liquide de silicone, après un certain temps le silicone durcit. L'aby qui en résulte coupa et en sortit un modèle maître. En raison de ses propriétés physiques, le silicone prend immédiatement sa forme originale avec un creux sous la forme d'un modèle maître, où tout durcissement doit être versé. Tout ce qui est durci est supprimé de la même manière que le modèle principal.

Avantages: possibilité de fabrication, rapidité de réception du produit, large éventail de matériaux, qualité finale élevée, degré de détail le plus élevé. Inconvénients: voici l'efficacité technologique, un coût déraisonnablement élevé pour un usage domestique, une consommation d'énergie élevée, un retour sur investissement exclusivement pour les grandes séries.Coulée de siliconeLa technologie est simple et élégante, qui veut en savoir plus, peut suivre les liens dans l'en-tête, mais voici une brève description. Le modèle principal est placé dans un bain et rempli d'un mélange liquide de silicone, après un certain temps le silicone durcit. L'aby qui en résulte coupa et en sortit un modèle maître. En raison de ses propriétés physiques, le silicone prend immédiatement sa forme originale avec un creux sous la forme d'un modèle maître, où tout durcissement doit être versé. Tout ce qui est durci est supprimé de la même manière que le modèle principal. Avantages: simplicité, bon marché, répétabilité. Inconvénients: tout n'est pas si simple, des bulles dans le produit, parfois un processus assez long, une gamme limitée de matériaux, de la saleté - alors vous allez vous en tenir à tout.Alors allons-y! S'étant un peu entraîné sur les chats, il a été décidé de fabriquer la matrice non pas à base de silicone, mais à base des mêmes plastiques qui sont coulés dans ces mêmes silicones. Le principe est le même: deux composants du thermodurcimélanger les uns avec les autres et verser dans la matrice finie jusqu'à durcissement. Il y a plusieurs raisons pour lesquelles j'ai décidé de ne pas utiliser de silicone comme matrice. Premièrement, même en utilisant une grande quantité de lubrifiant de séparation, il n'était pas toujours possible de déchirer normalement le modèle de la matrice, plusieurs pièces devaient être jetées. Deuxièmement, les matrices en silicone deviennent rapidement inutilisables, surtout si elles sont bouillies pour accélérer le processus de polymérisation. Troisièmement, le silicone est toujours déformé, surtout si vous serrez les bulles d'air à la main et non par le compresseur. Quatrièmement, j'avais beaucoup de plastique et un peu de silicone, cependant, après plusieurs tentatives infructueuses pour avoir le temps de verser le mélange dans la matrice avant sa polymérisation, la situation a changé à l'inverse. Et cinquièmement, je voulais juste «aimer à l'usine». Un moule classique se compose d'une matrice (généralementpartie inférieure) et le poinçon (généralement la partie supérieure, créant une pression, une partie). J'ai décidé de commencer par faire une matrice dans laquelle le master model sera «coulé».

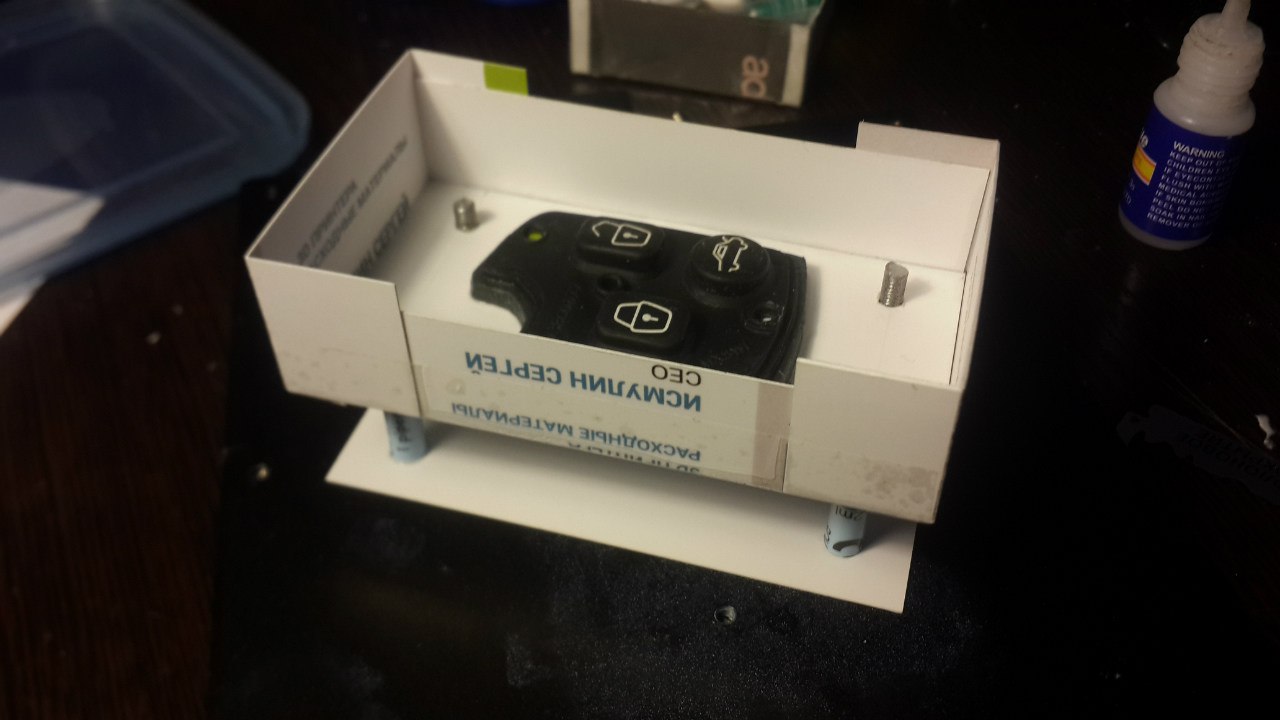

Avantages: simplicité, bon marché, répétabilité. Inconvénients: tout n'est pas si simple, des bulles dans le produit, parfois un processus assez long, une gamme limitée de matériaux, de la saleté - alors vous allez vous en tenir à tout.Alors allons-y! S'étant un peu entraîné sur les chats, il a été décidé de fabriquer la matrice non pas à base de silicone, mais à base des mêmes plastiques qui sont coulés dans ces mêmes silicones. Le principe est le même: deux composants du thermodurcimélanger les uns avec les autres et verser dans la matrice finie jusqu'à durcissement. Il y a plusieurs raisons pour lesquelles j'ai décidé de ne pas utiliser de silicone comme matrice. Premièrement, même en utilisant une grande quantité de lubrifiant de séparation, il n'était pas toujours possible de déchirer normalement le modèle de la matrice, plusieurs pièces devaient être jetées. Deuxièmement, les matrices en silicone deviennent rapidement inutilisables, surtout si elles sont bouillies pour accélérer le processus de polymérisation. Troisièmement, le silicone est toujours déformé, surtout si vous serrez les bulles d'air à la main et non par le compresseur. Quatrièmement, j'avais beaucoup de plastique et un peu de silicone, cependant, après plusieurs tentatives infructueuses pour avoir le temps de verser le mélange dans la matrice avant sa polymérisation, la situation a changé à l'inverse. Et cinquièmement, je voulais juste «aimer à l'usine». Un moule classique se compose d'une matrice (généralementpartie inférieure) et le poinçon (généralement la partie supérieure, créant une pression, une partie). J'ai décidé de commencer par faire une matrice dans laquelle le master model sera «coulé». Je m'excuse immédiatement pour d'éventuelles publicités cachées sur les cartes de visite, j'ai essayé de retirer tous les kata de sueur, au départ le but n'était pas de poster ici. Comme vous pouvez le voir, la pièce elle-même est petite, ce qui signifie que les cartes de visite laminées peuvent être utilisées comme coffrage. La stratification, en plus d'une surface esthétiquement lisse, vous permet de vous passer de l'utilisation d'une composition de séparation. Sur la base d'une expérience précédente, j'ai décidé que le modèle ne reposerait pas seulement sur le dos de la carte de visite, mais sur une petite élévation de pâte à modeler. En conséquence, le produit sera comme encastré dans le bain, ce qui donnera une possibilité supplémentaire d'éviter les bulles.Superglue collée à la pâte à modeler, sinon elle ne colle pas.

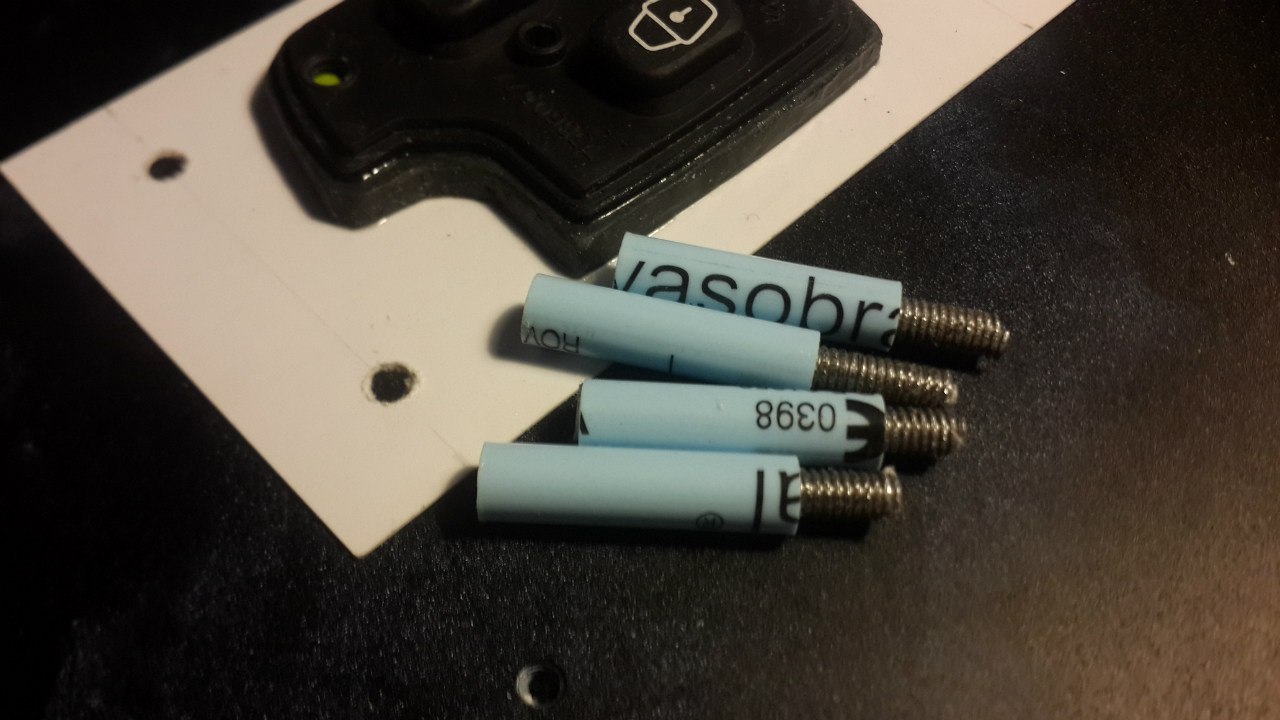

Je m'excuse immédiatement pour d'éventuelles publicités cachées sur les cartes de visite, j'ai essayé de retirer tous les kata de sueur, au départ le but n'était pas de poster ici. Comme vous pouvez le voir, la pièce elle-même est petite, ce qui signifie que les cartes de visite laminées peuvent être utilisées comme coffrage. La stratification, en plus d'une surface esthétiquement lisse, vous permet de vous passer de l'utilisation d'une composition de séparation. Sur la base d'une expérience précédente, j'ai décidé que le modèle ne reposerait pas seulement sur le dos de la carte de visite, mais sur une petite élévation de pâte à modeler. En conséquence, le produit sera comme encastré dans le bain, ce qui donnera une possibilité supplémentaire d'éviter les bulles.Superglue collée à la pâte à modeler, sinon elle ne colle pas. Pour serrer le poinçon, j'ai décidé de «verser» quatre plots autour des bords dans la matrice. L'essentiel est: l'arrière des boutons, celui qui est collé au bain de pâte à modeler, est la contrepartie du poinçon sur lequel il sera pressé. En conséquence, nous allons «verser» le fil dans la même pièce.Sur la photo, une partie du fil est fermée par un tube, c'est la contrepartie du poinçon.

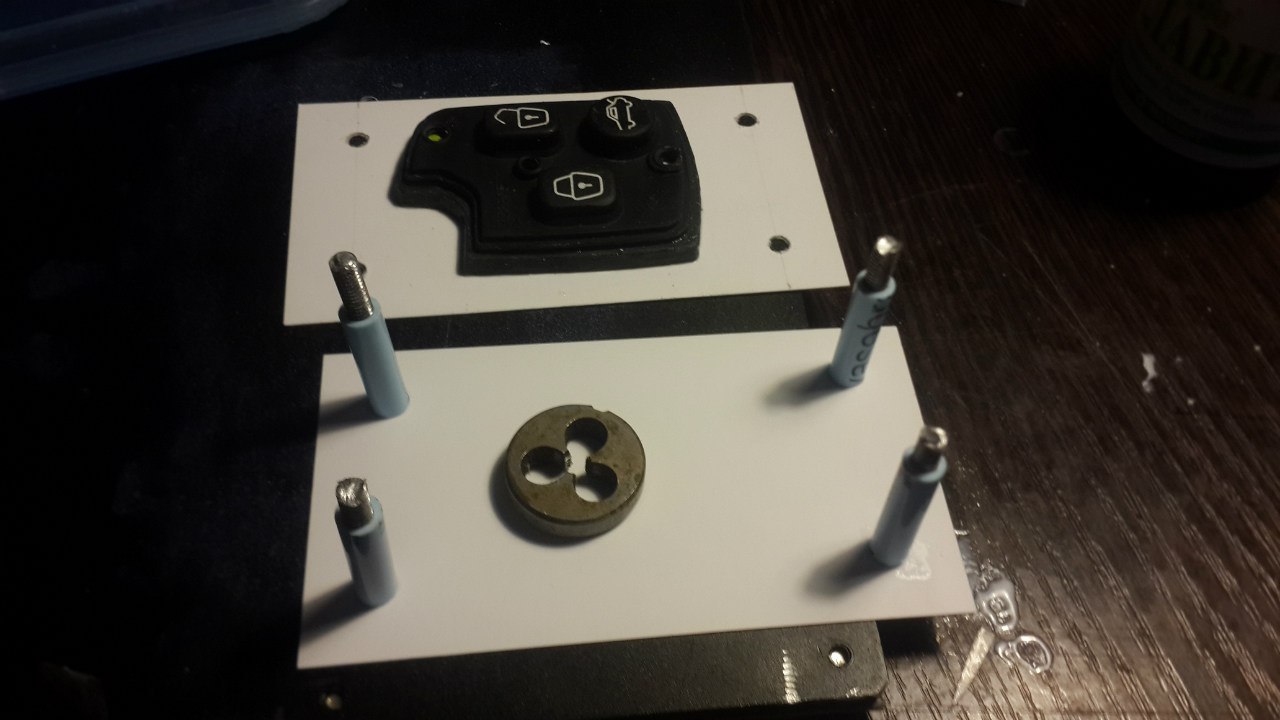

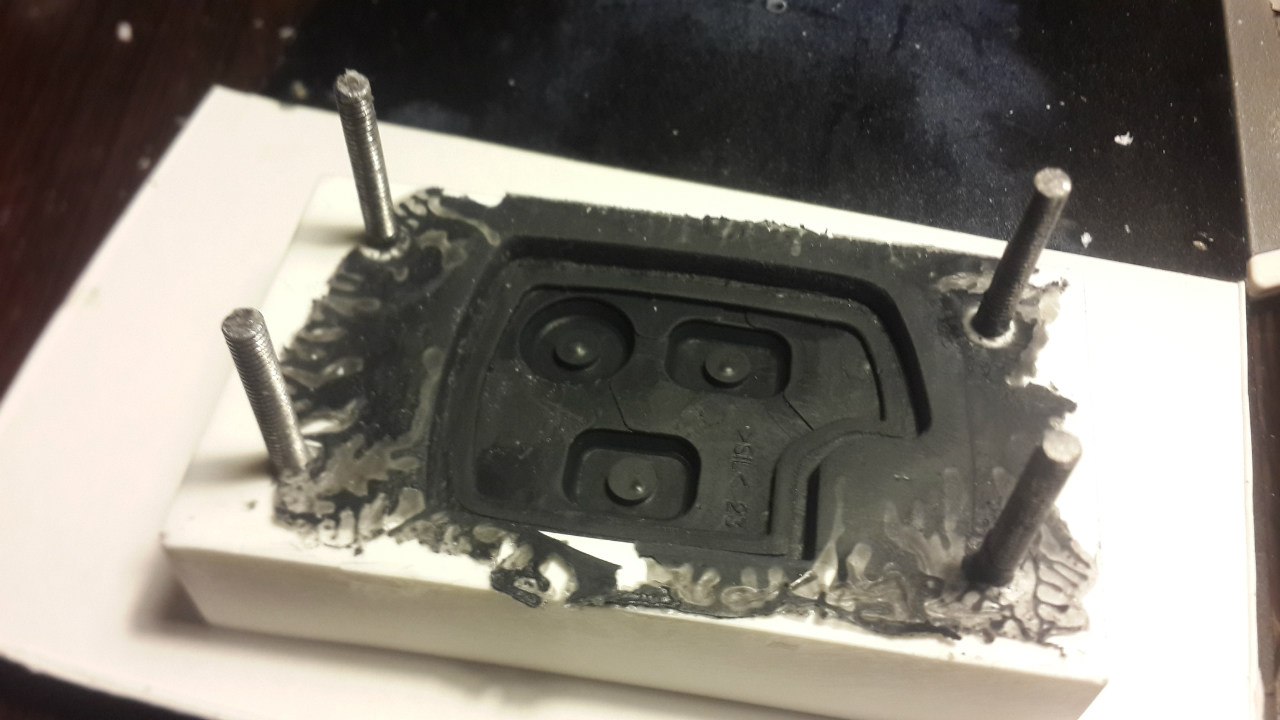

Pour serrer le poinçon, j'ai décidé de «verser» quatre plots autour des bords dans la matrice. L'essentiel est: l'arrière des boutons, celui qui est collé au bain de pâte à modeler, est la contrepartie du poinçon sur lequel il sera pressé. En conséquence, nous allons «verser» le fil dans la même pièce.Sur la photo, une partie du fil est fermée par un tube, c'est la contrepartie du poinçon. Comme il est très difficile d'exposer le parallélisme des plots à l'oeil, sur une autre carte de visite, j'ai fait des trous aux mêmes endroits et assemblé quelque chose comme ce cadre:

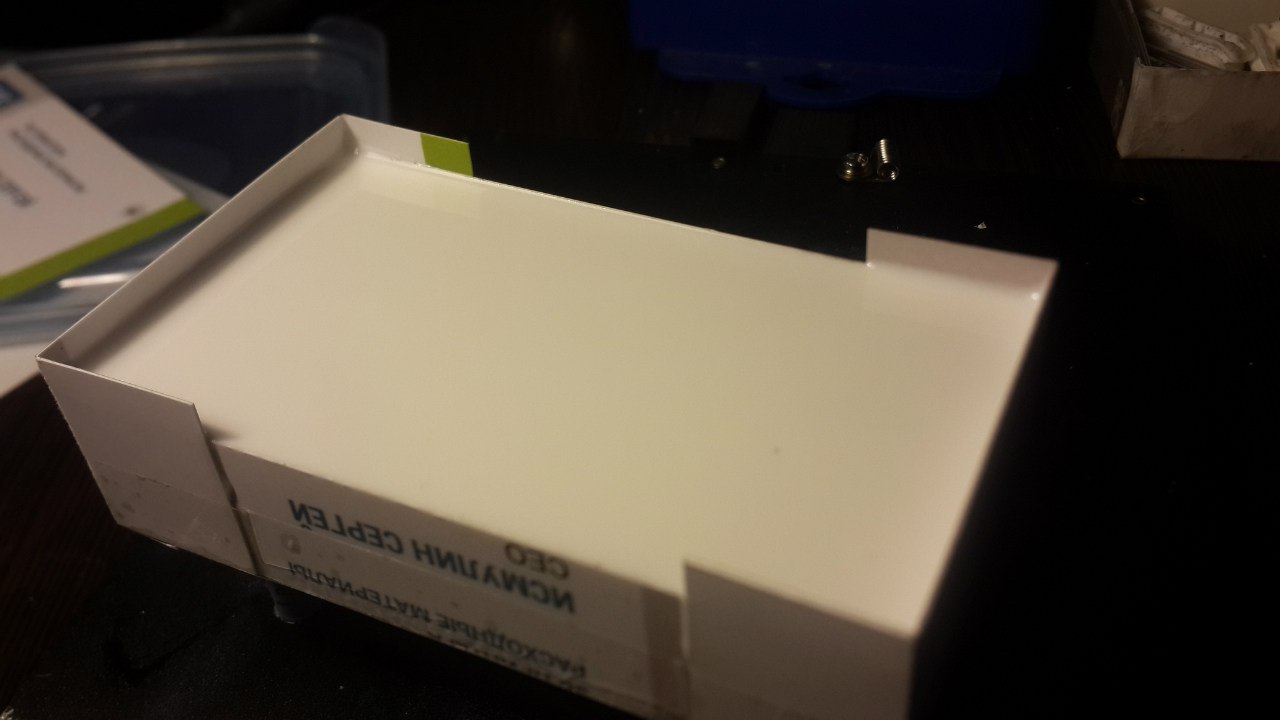

Comme il est très difficile d'exposer le parallélisme des plots à l'oeil, sur une autre carte de visite, j'ai fait des trous aux mêmes endroits et assemblé quelque chose comme ce cadre: Comme vous pouvez le voir, les extrémités avec des fils sont transformées en matrice.Le résultat avec le coffrage ressemblera déjà à ceci:

Comme vous pouvez le voir, les extrémités avec des fils sont transformées en matrice.Le résultat avec le coffrage ressemblera déjà à ceci:

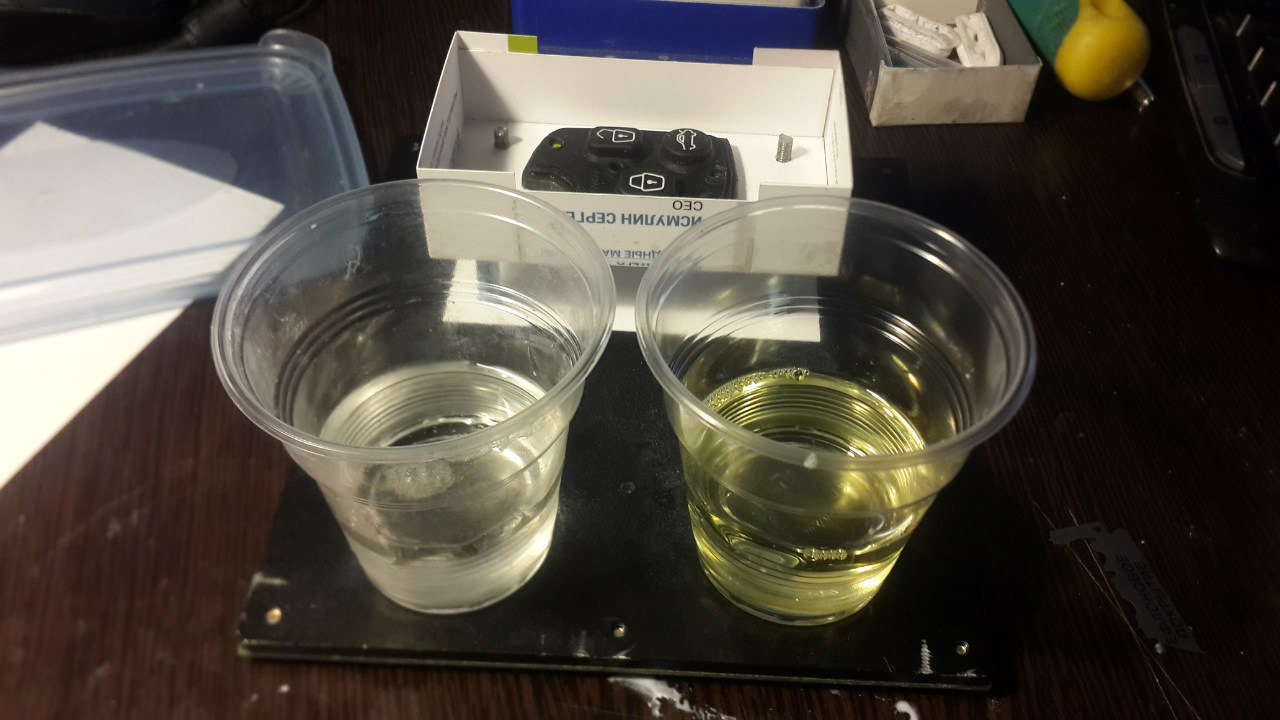

Plus de photos sous la coupe En tant que matériau direct pour le coulage, j'ai utilisé ce que le vendeur recommandait avec les mots: "Tient 120 centigrades et durcit en trois minutes." En fait, il s'agit d'une boîte en carton avec deux pots de fleurs jaunes et bleues d'un demi-litre chacune. Le liquide dans les bocaux est transparent, l'un plus mince que l'autre. Eh bien, c'est-à-dire que le contenu de la boîte bleue est plus dense et que le contenu du jaune peut avoir une teinte jaunâtre. Après polymérisation, la composition perd sa transparence et devient, je ne sais même pas comment l'exprimer différemment, mais doucement blanche. La composition chimique n'est pas vraiment connue, sur le jaune il est écrit: 4,4′-méthylènebis (isocyanate de phényle) et un avertissement concernant une mort urgente et inexorable dans le tourment le plus terrible, si tout d'un coup. Mais le pot bleu nous dit que «Aucun ingrédient dangereux», mais AVERTISSEMENT est toujours dessus. En tous cas,mais les enfants de l'Union soviétique ne peuvent pas être intimidés par de telles bagatelles, ce qui signifie que nous travaillerons avec ce que nous avons.En fait, la photo des boîtes: Il est nécessaire d'interférer avec tout cela dans une proportion un à un, ce qui est sacrément pratique, contrairement au silicone, dans lequel 3-4% du catalyseur doit être versé. Allez mesurer lorsque le produit final pèse un demi-gramme!Page informative

est nécessaire d'interférer avec tout cela dans une proportion un à un, ce qui est sacrément pratique, contrairement au silicone, dans lequel 3-4% du catalyseur doit être versé. Allez mesurer lorsque le produit final pèse un demi-gramme!Page informativeSi vous mélangez dans n'importe quelle proportion différentes versions du contenu des quatre pots (jaune, bleu, silicone et un catalyseur de silicone), alors rien ne se passera. Car les phases des liquides ne coïncident pas et ne se mélangent pas. Mais si vous mélangez tout ensemble, et même dans les bonnes proportions, nous obtenons une masse floue, semblable à une mousse de polyuréthane très fragile.

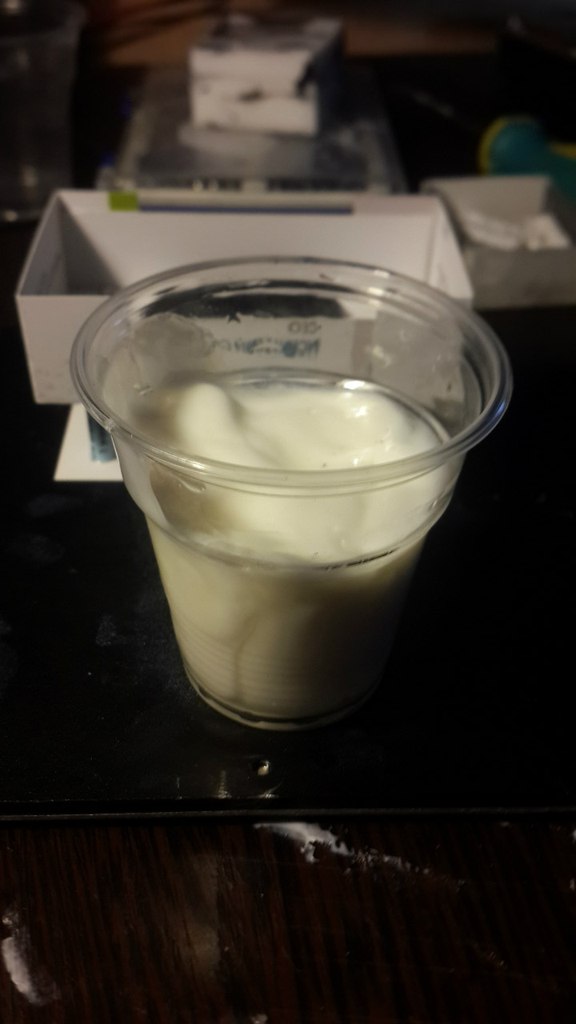

Alors allons-y!Nous préparons des proportions: Mix:

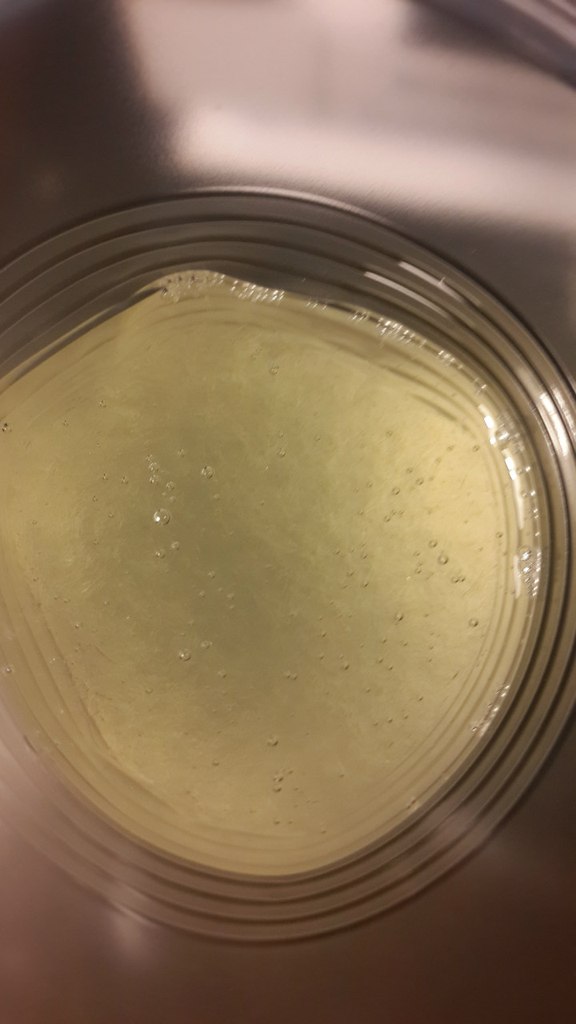

Mix: À l'aide d'une canette et d'un compresseur, nous distribuons du réfrigérateur (nous nous débarrassons des gaz, c'est-à-dire):

À l'aide d'une canette et d'un compresseur, nous distribuons du réfrigérateur (nous nous débarrassons des gaz, c'est-à-dire): Et ...

Et ... ... nous n'avons pas le temps de faire quoi que ce soit. Le mélange a durci.Mais maintenant, j'ai une belle de toute façon, qui est moins un cinquième de plastique:

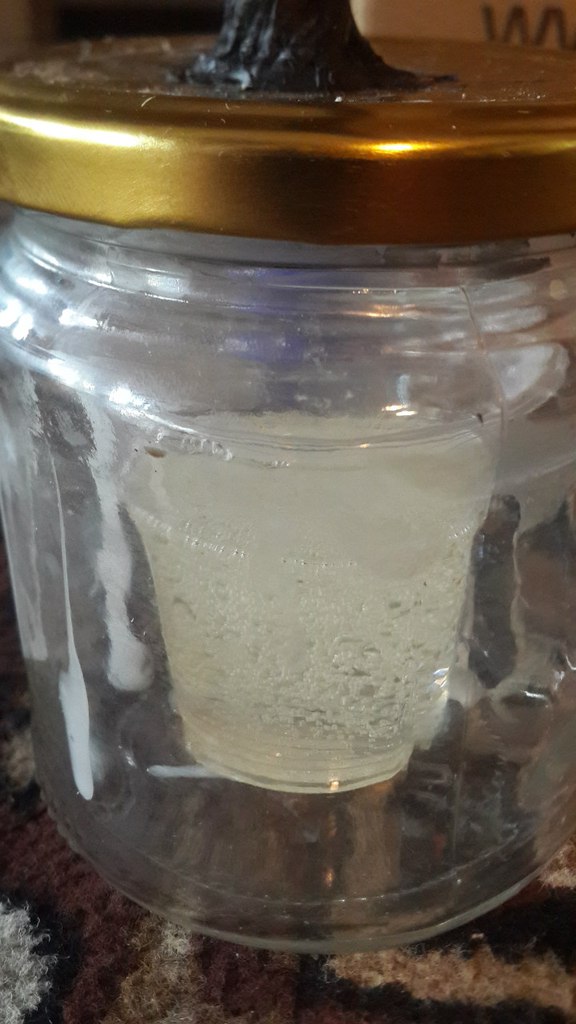

... nous n'avons pas le temps de faire quoi que ce soit. Le mélange a durci.Mais maintenant, j'ai une belle de toute façon, qui est moins un cinquième de plastique: Soit dit en passant, c'est un point très important: vous devez savoir et être sûr de ce que vous allez faire. Si l'ensemble du processus est effectué manuellement, y compris le mélange, le dégazage, le versement dans les deux sens, il faut comprendre que la durée de vie du mélange doit être suffisante pour effectuer toutes ces procédures. Eh bien, la masse de petits moments difficiles à prévoir, sans expérience triste ni conseil expérimenté. Par exemple, une chambre de dégazage. Je l'ai monté sur le genou du compresseur du réfrigérateur et d'un bocal en verre avec un couvercle. Cela ne semble rien de compliqué, mais a immédiatement eu beaucoup de bugs. Le premier - il est impossible de sortir une main de la boîte si vous tenez un verre à ce moment.Voici quelque chose à quoi je ressemblais lorsque j'ai essayé de le faire pour la première fois:

Soit dit en passant, c'est un point très important: vous devez savoir et être sûr de ce que vous allez faire. Si l'ensemble du processus est effectué manuellement, y compris le mélange, le dégazage, le versement dans les deux sens, il faut comprendre que la durée de vie du mélange doit être suffisante pour effectuer toutes ces procédures. Eh bien, la masse de petits moments difficiles à prévoir, sans expérience triste ni conseil expérimenté. Par exemple, une chambre de dégazage. Je l'ai monté sur le genou du compresseur du réfrigérateur et d'un bocal en verre avec un couvercle. Cela ne semble rien de compliqué, mais a immédiatement eu beaucoup de bugs. Le premier - il est impossible de sortir une main de la boîte si vous tenez un verre à ce moment.Voici quelque chose à quoi je ressemblais lorsque j'ai essayé de le faire pour la première fois: La seconde - le tuyau du compresseur entre exactement au centre du couvercle du bidon, respectivement, lorsque la pression se normalise, l'air frappe avec force le centre du mélange. En conséquence, moins le deuxième cinquième du plastique et les parois blanches et opaques de la boîte. Troisièmement - le tuyau est court et dur, et s'efforce de renverser un petit pot de contenu léger. Moins le troisième cinquième plastique. Bien sûr, après cela, j'ai commencé à réfléchir à toutes mes actions à l'avance, avec différents scénarios. Du coup, j'ai pu réaliser quelque chose:

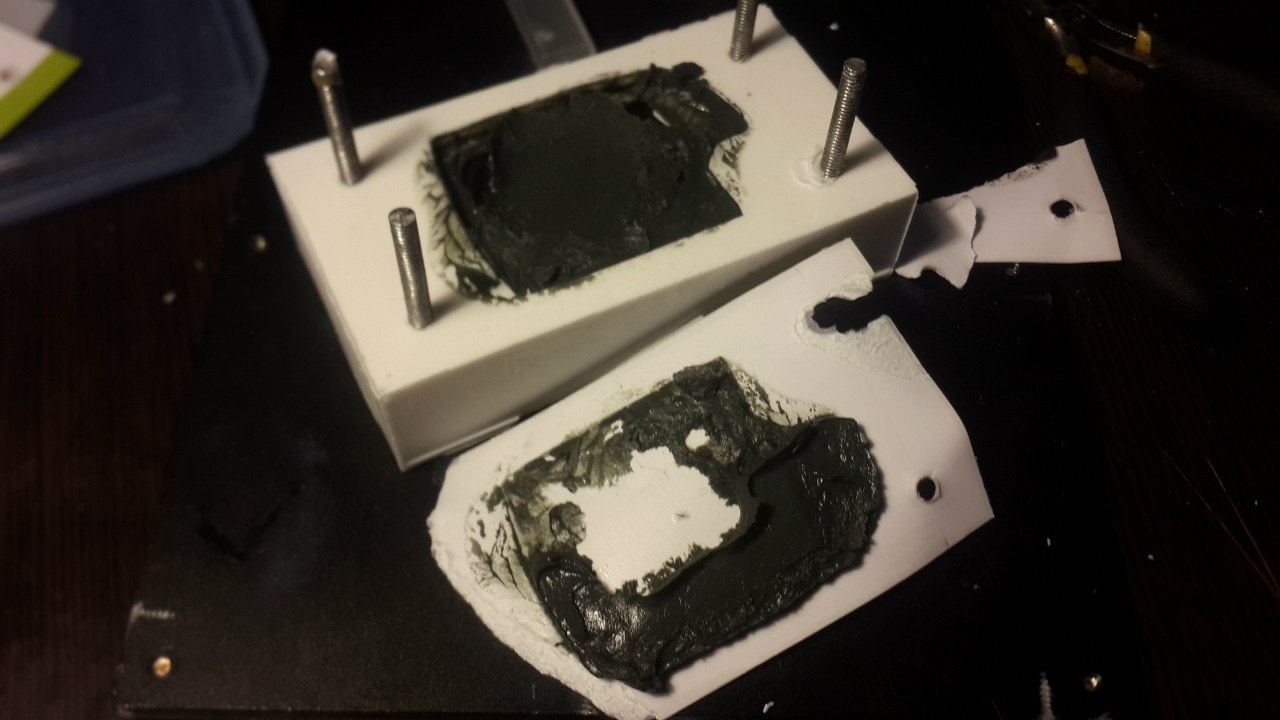

La seconde - le tuyau du compresseur entre exactement au centre du couvercle du bidon, respectivement, lorsque la pression se normalise, l'air frappe avec force le centre du mélange. En conséquence, moins le deuxième cinquième du plastique et les parois blanches et opaques de la boîte. Troisièmement - le tuyau est court et dur, et s'efforce de renverser un petit pot de contenu léger. Moins le troisième cinquième plastique. Bien sûr, après cela, j'ai commencé à réfléchir à toutes mes actions à l'avance, avec différents scénarios. Du coup, j'ai pu réaliser quelque chose: je dois dire que dans ce cas j'ai décidé de me passer de compresseur. Ensuite, vous devez «dépouiller» la matrice:

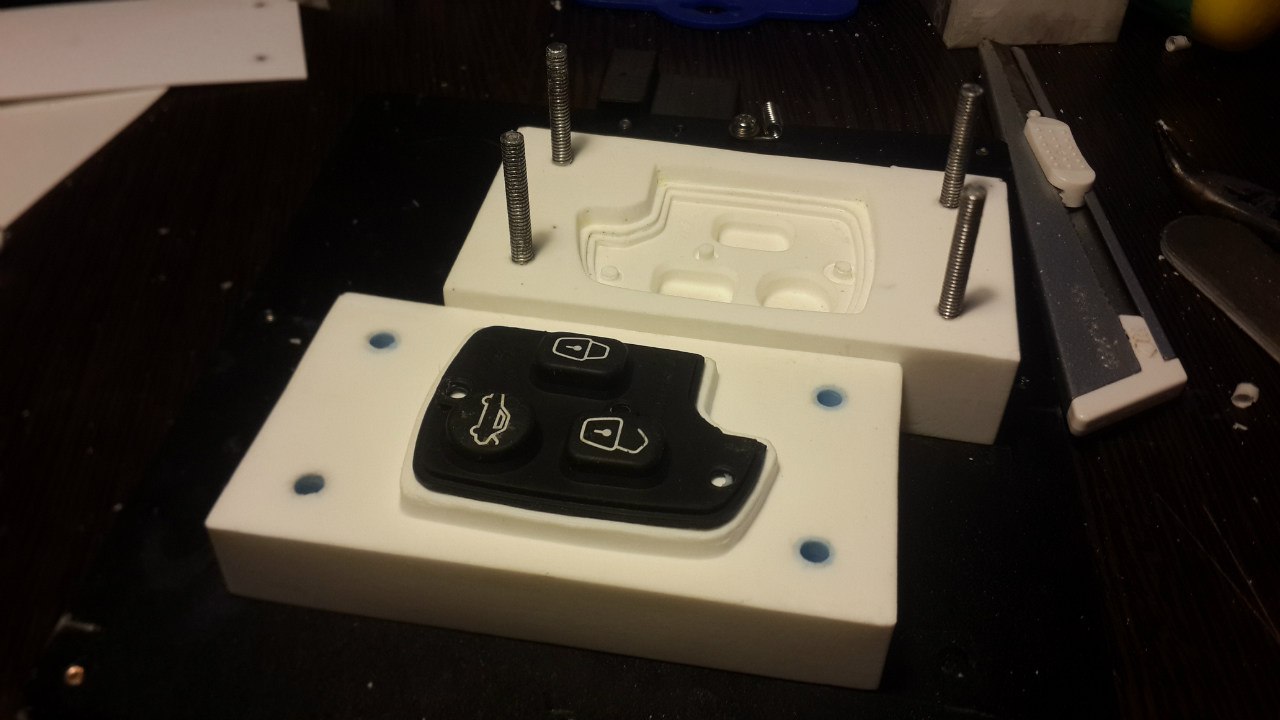

je dois dire que dans ce cas j'ai décidé de me passer de compresseur. Ensuite, vous devez «dépouiller» la matrice: Dégager de la

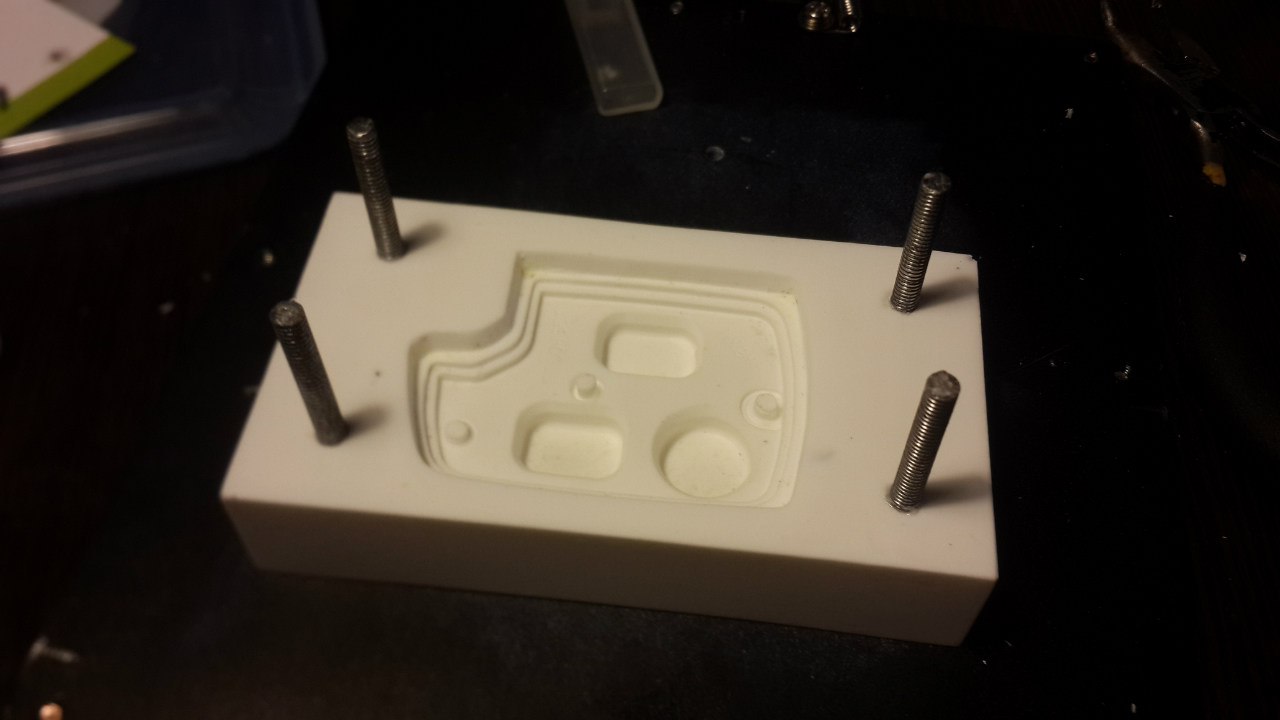

Dégager de la pâte à modeler et profiter du résultat: Mettre en place le modèle principal

pâte à modeler et profiter du résultat: Mettre en place le modèle principal Et assembler un nouveau coffrage:

Et assembler un nouveau coffrage:

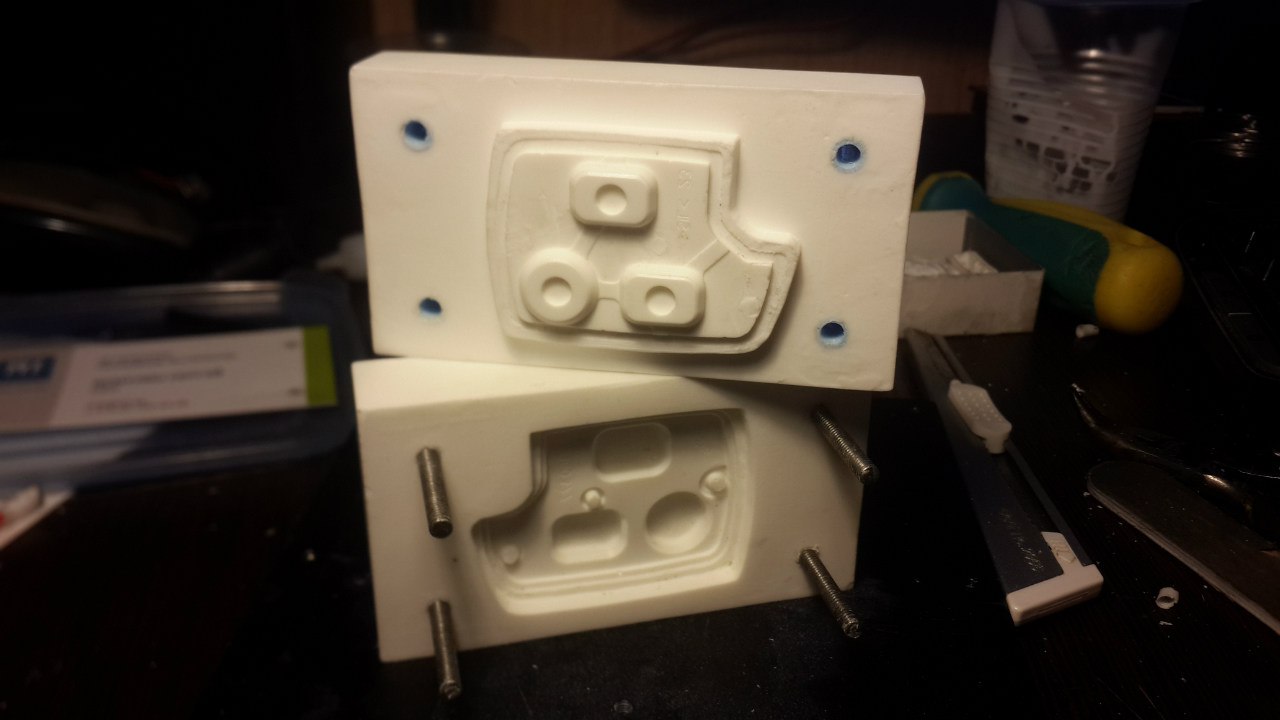

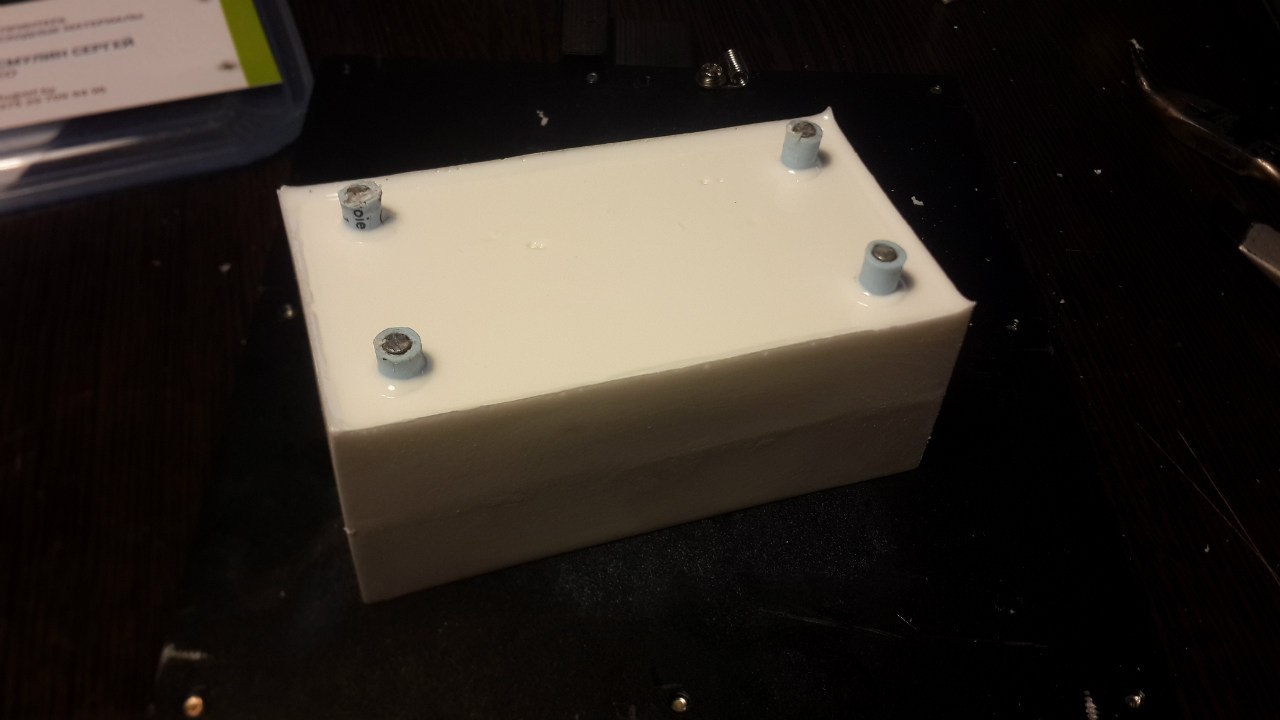

Plus de photos sous la coupe Ici, nous allons remplir le mélange qui formera le poinçon, c'est la contrepartie de la matrice. Bien entendu, pour que les plots ne soient pas inondés de plastique, des tubes y sont montés. Si vous le souhaitez, ils peuvent ensuite être retirés du poinçon. Le matin, il est nécessaire de lubrifier avec un agent de démoulage, pour cela j'utilise une solution de cire sous forme de spray.Résultat après retrait du coffrage: Un peu de traitement et voici le résultat:

Un peu de traitement et voici le résultat: Quelques mots sur le plastique. En cours de polymérisation, le plastique peut chauffer assez fortement et le chauffage accélère la réaction. En conséquence, plus le volume est mélangé, plus la chaleur est libérée et plus le mélange durcit rapidement. Il faut en tenir compte. L'étape intermédiaire - le gel - ne dure qu'une minute, à ce stade il y a encore la possibilité de corriger de petits défauts. Après polymérisation complète, on obtient un article qui ressemble à une texture ivoire. Il est plus léger que l'ABS et moins durable, car il tient mieux la température. Il est facilement transformé mécaniquement, colles, colorants (il est préférable d'utiliser du colorant dans le processus de mélange des composants), coule dans l'eau, brûle. Avec un fort chauffage, il passe d'abord dans une phase moins solide, puis il devient très plastique. Mais pas fluide! Autrement dit, il ne peut pas être froissé, sinon il se fissurera simplement.Lors d'une surchauffe destructrice, le plastique commence à s'effriter, se transforme soudainement en une masse fluide, devient transparent et change sa couleur en couleur de sucre brûlé. La racaille et tout ce qui est certainement présent. Peut-il être utilisé en remplacement des thermoplastiques? Vous cherchez quoi, mais dans des cas généraux, oui, et étant donné que ce n'est pas l'option la plus durable disponible sur le marché, c'est certainement possible. Eh bien, maintenant, tout cela a été commencé pour la production de copies en silicone. Comme je n'avais que du silicone blanc, ...que ce n'est pas la version la plus durable des versions existantes sur le marché - c'est certainement possible. Eh bien, maintenant tout cela a commencé pour la production de copies en silicone. Comme je n'avais que du silicone blanc, ...que ce n'est pas la version la plus durable des versions existantes sur le marché - c'est certainement possible. Eh bien, maintenant tout cela a commencé pour la production de copies en silicone. Comme je n'avais que du silicone blanc, ...En personne:

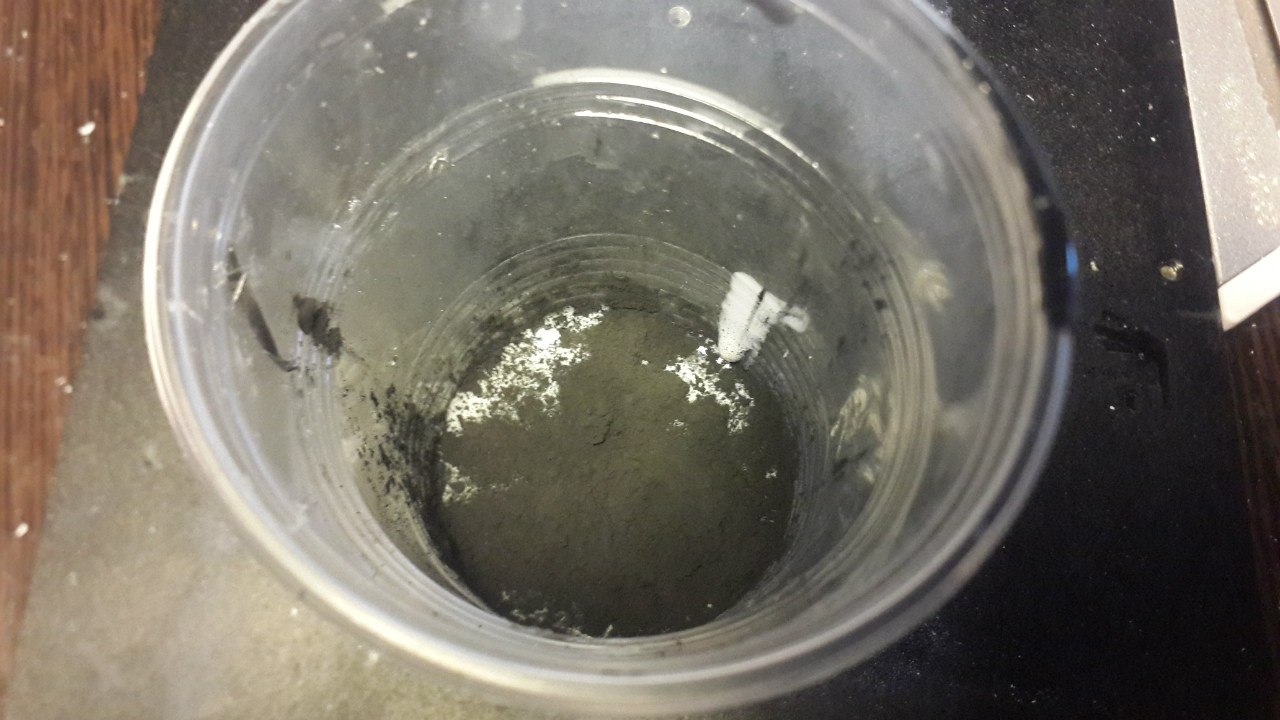

Quelques mots sur le plastique. En cours de polymérisation, le plastique peut chauffer assez fortement et le chauffage accélère la réaction. En conséquence, plus le volume est mélangé, plus la chaleur est libérée et plus le mélange durcit rapidement. Il faut en tenir compte. L'étape intermédiaire - le gel - ne dure qu'une minute, à ce stade il y a encore la possibilité de corriger de petits défauts. Après polymérisation complète, on obtient un article qui ressemble à une texture ivoire. Il est plus léger que l'ABS et moins durable, car il tient mieux la température. Il est facilement transformé mécaniquement, colles, colorants (il est préférable d'utiliser du colorant dans le processus de mélange des composants), coule dans l'eau, brûle. Avec un fort chauffage, il passe d'abord dans une phase moins solide, puis il devient très plastique. Mais pas fluide! Autrement dit, il ne peut pas être froissé, sinon il se fissurera simplement.Lors d'une surchauffe destructrice, le plastique commence à s'effriter, se transforme soudainement en une masse fluide, devient transparent et change sa couleur en couleur de sucre brûlé. La racaille et tout ce qui est certainement présent. Peut-il être utilisé en remplacement des thermoplastiques? Vous cherchez quoi, mais dans des cas généraux, oui, et étant donné que ce n'est pas l'option la plus durable disponible sur le marché, c'est certainement possible. Eh bien, maintenant, tout cela a été commencé pour la production de copies en silicone. Comme je n'avais que du silicone blanc, ...que ce n'est pas la version la plus durable des versions existantes sur le marché - c'est certainement possible. Eh bien, maintenant tout cela a commencé pour la production de copies en silicone. Comme je n'avais que du silicone blanc, ...que ce n'est pas la version la plus durable des versions existantes sur le marché - c'est certainement possible. Eh bien, maintenant tout cela a commencé pour la production de copies en silicone. Comme je n'avais que du silicone blanc, ...En personne: ... et les boutons sont noirs, j'ai dû improviser avec un toner issu d'une imprimante laser:

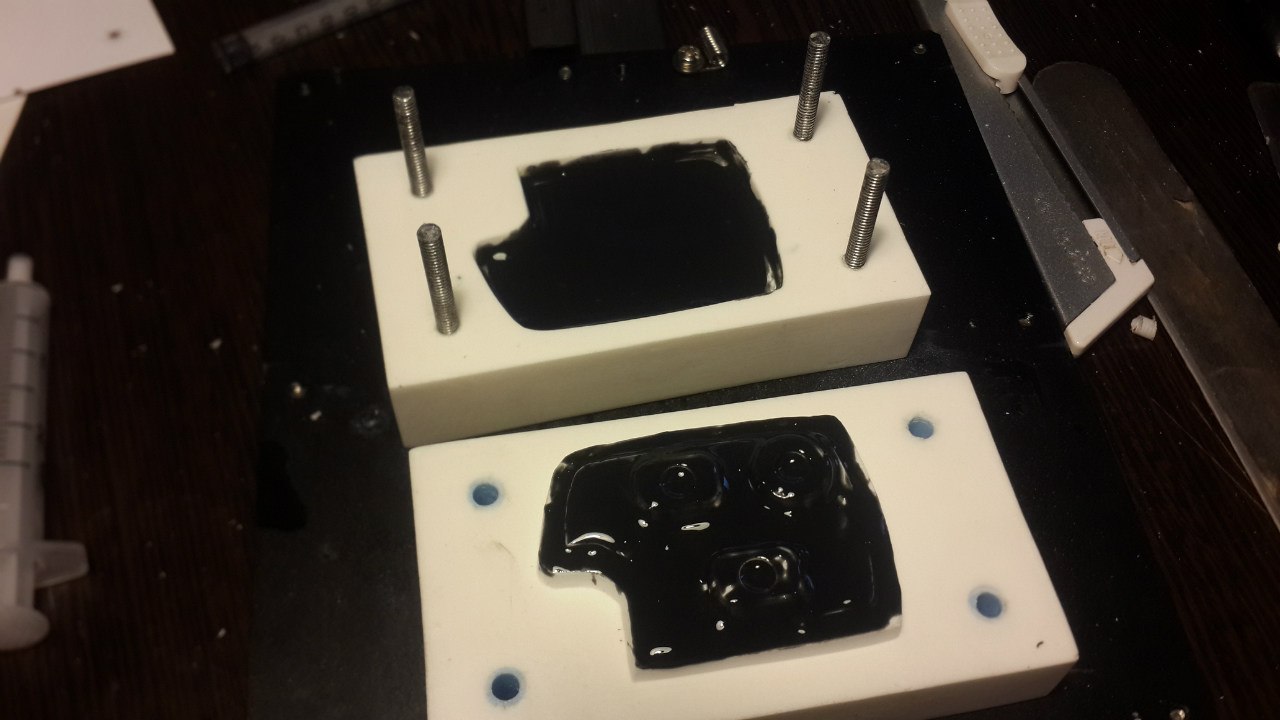

... et les boutons sont noirs, j'ai dû improviser avec un toner issu d'une imprimante laser: j'ai déjà évoqué les difficultés de choix du rapport silicone / catalyseur, la seringue à insuline m'a aidé ici. J'ai mélangé le tout et étalé le kaku résultant d'abord sur le poinçon, puis j'ai versé le reste dans la matrice, où la «convexité» que j'ai faite de pâte à modeler est devenue pratique.UPD hungry_ewokdans les commentaires, a attiré l'attention sur l'utilisation de gobelets en plastique inappropriés pour pétrir le mélange - le matériau du gobelet accélère la réaction. C'est ce que je pense dans le verre, le mélange a duré plus longtemps.

j'ai déjà évoqué les difficultés de choix du rapport silicone / catalyseur, la seringue à insuline m'a aidé ici. J'ai mélangé le tout et étalé le kaku résultant d'abord sur le poinçon, puis j'ai versé le reste dans la matrice, où la «convexité» que j'ai faite de pâte à modeler est devenue pratique.UPD hungry_ewokdans les commentaires, a attiré l'attention sur l'utilisation de gobelets en plastique inappropriés pour pétrir le mélange - le matériau du gobelet accélère la réaction. C'est ce que je pense dans le verre, le mélange a duré plus longtemps. Après 10 minutes:

Après 10 minutes: Le résultat après rognage:

Le résultat après rognage: Conclusions Latechnologie fonctionne, rien de compliqué, les matériaux sont disponibles. Pour la maison ou les petites séries, une excellente option. Convient aux gros produits de la même manière que les thermoplastiques. Un inconvénient très grave est la boue. Je suis peut-être un tel cochon, mais le fait d'avoir complètement offensé mon lieu de travail est très frustrant.

Conclusions Latechnologie fonctionne, rien de compliqué, les matériaux sont disponibles. Pour la maison ou les petites séries, une excellente option. Convient aux gros produits de la même manière que les thermoplastiques. Un inconvénient très grave est la boue. Je suis peut-être un tel cochon, mais le fait d'avoir complètement offensé mon lieu de travail est très frustrant. Source: https://habr.com/ru/post/fr382141/

All Articles