Moniteur de module de redresseur

Actuellement, de nombreuses branches de la technologie utilisent des modules de redressement à commutation standard - convertisseurs AC-DC.Par rapport aux alimentations à transformateur, elles ont des dimensions beaucoup plus petites et en même temps un rendement suffisamment élevé (jusqu'à 96%). Cependant, la plupart d'entre eux (en particulier les modules avec une puissance de sortie élevée) nécessitent un refroidissement forcé, c'est pourquoi ils ont un ventilateur intégré.La défaillance de ce ventilateur (ou sa grave pollution) peut entraîner une surchauffe du circuit électronique intégré et la défaillance du redresseur. Si un tel redresseur fournit un équipement important, par exemple, fait partie de l'unité d'alimentation de la station de base (EPU) pour les communications cellulaires, les conséquences de sa défaillance peuvent être très déplorables.Par conséquent, il est souvent nécessaire non seulement de contrôler la défaillance du ventilateur de refroidissement lui-même, mais également de prévoir son éventuelle panne dans un proche avenir. Certains convertisseurs AC-DC ont un capteur de vitesse de ventilateur intégré (tachymètre) et un circuit qui déclenche une alarme lorsque la vitesse tombe en dessous de la valeur limite. Cependant, de tels circuits ne sont pas disponibles dans tous les redresseurs, donc une sorte de dispositif de contrôle externe est souvent nécessaire.À première vue, le moyen le plus simple est de se connecter au ventilateur lui-même et de traiter le signal de celui-ci. Mais cette option n'est pas toujours disponible, car elle nécessite d'ouvrir le boîtier du redresseur et de finaliser son circuit interne. Et cela est souvent impossible, car le redresseur peut être, par exemple, sous garantie.Par conséquent, le défi consiste à développer une sorte de méthode sans contact pour détecter un dysfonctionnement. Je décrirai ci-dessous une méthode basée sur le principe du contrôle du flux d'air traversant le redresseur. S'il y a un tel débit, une conclusion sera faite sur le fonctionnement du ventilateur. La température du flux d'air donnera une valeur assez précise de la température moyenne à l'intérieur du redresseur, ce qui permettra de prédire sa défaillance due à une surchauffe.

Actuellement, de nombreuses branches de la technologie utilisent des modules de redressement à commutation standard - convertisseurs AC-DC.Par rapport aux alimentations à transformateur, elles ont des dimensions beaucoup plus petites et en même temps un rendement suffisamment élevé (jusqu'à 96%). Cependant, la plupart d'entre eux (en particulier les modules avec une puissance de sortie élevée) nécessitent un refroidissement forcé, c'est pourquoi ils ont un ventilateur intégré.La défaillance de ce ventilateur (ou sa grave pollution) peut entraîner une surchauffe du circuit électronique intégré et la défaillance du redresseur. Si un tel redresseur fournit un équipement important, par exemple, fait partie de l'unité d'alimentation de la station de base (EPU) pour les communications cellulaires, les conséquences de sa défaillance peuvent être très déplorables.Par conséquent, il est souvent nécessaire non seulement de contrôler la défaillance du ventilateur de refroidissement lui-même, mais également de prévoir son éventuelle panne dans un proche avenir. Certains convertisseurs AC-DC ont un capteur de vitesse de ventilateur intégré (tachymètre) et un circuit qui déclenche une alarme lorsque la vitesse tombe en dessous de la valeur limite. Cependant, de tels circuits ne sont pas disponibles dans tous les redresseurs, donc une sorte de dispositif de contrôle externe est souvent nécessaire.À première vue, le moyen le plus simple est de se connecter au ventilateur lui-même et de traiter le signal de celui-ci. Mais cette option n'est pas toujours disponible, car elle nécessite d'ouvrir le boîtier du redresseur et de finaliser son circuit interne. Et cela est souvent impossible, car le redresseur peut être, par exemple, sous garantie.Par conséquent, le défi consiste à développer une sorte de méthode sans contact pour détecter un dysfonctionnement. Je décrirai ci-dessous une méthode basée sur le principe du contrôle du flux d'air traversant le redresseur. S'il y a un tel débit, une conclusion sera faite sur le fonctionnement du ventilateur. La température du flux d'air donnera une valeur assez précise de la température moyenne à l'intérieur du redresseur, ce qui permettra de prédire sa défaillance due à une surchauffe.OPTIONS DE COMMANDE D'ARRÊT DU VENTILATEUR

Bien que j'aie écrit ci-dessus que pour contrôler le ventilateur, j'utiliserai une méthode d'estimation du débit d'air, en réalité, les expériences ont commencé par tester le contrôle optique de la roue du ventilateur. Pour cela, un ventilateur de travail a été illuminé à partir d'une LED non modulée, et une composante variable a été évaluée au photodétecteur. On a supposé que les réflexions des pétales de la roue donneraient une composante variable qui est un multiple de la vitesse de rotation. Cependant, son niveau s'est avéré extrêmement faible (le ventilateur était noir mat, la réflexion de celui-ci était petite) et la plage dynamique du signal, en tenant compte de la composante constante, était tout simplement énorme.De là, j'ai conclu que la méthode optique n'est pas fiable et donc inacceptable.Ensuite, je suis passé à la version principale avec une estimation du débit d'air. Certes, il y avait deux options ici - pour évaluer le débit mécaniquement (par déflexion du lobe suspendu) ou par le principe d'un débitmètre de chaleur (par transfert de chaleur par flux d'air).La première option semble assez simple à mettre en œuvre, mais elle peut être peu fiable en fonctionnement: toute contamination de l'axe du lobe, etc. peut interférer avec le fonctionnement du dispositif de surveillance du redresseur.La deuxième option semble être plus efficace. Dans ce cas, une estimation numérique du débit d'air peut être obtenue (en fait, ce sera un capteur de débit d'air massique), et donc une analyse de l'état du ventilateur. Dans le même temps, une estimation de la température de l'air entraîné à travers le redresseur peut également être obtenue (mais cela peut nécessiter l'utilisation d'un autre capteur de température).DISPOSITION

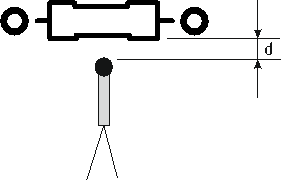

Pour construire l'agencement, j'ai utilisé un radiateur sous la forme d'une résistance de sortie de 0,25 W connectée à une alimentation de laboratoire, ainsi qu'un capteur de température (thermocouple multimètre): Schéma d'agencement d'un dispositif de commande d'arrêt du ventilateur Sur cet agencement, nous avons étudié l'effet du débit d'air sur la température du thermocouple à divers combinaisons de l'appareil de chauffage et du capteur (leur position relative différente par rapport à la direction du flux d'air, distance différente entre l'appareil de chauffage et le capteur ( d )).Le débit d'air était contrôlé par un chevauchement partiel ou complet de la grille d'admission du redresseur.Le résultat des expériences a été le suivant. Le principe d'un débitmètre thermique sous sa forme classique s'est avéré peu utile à basse température de chauffage. Le flux d'air du ventilateur de travail s'est avéré trop puissant et le transfert de chaleur de l'appareil de chauffage au capteur s'est révélé peu visible. Une augmentation de la température n'est pas souhaitable en raison d'une surchauffe possible due à la contamination / époussetage de la surface du réchauffeur ou du capteur.La plus efficace a été l'évaluation du degré de refroidissement du radiateur par le débit d'air. Dans le même temps, une puissance fixe est "pompée" dans le réchauffeur, ce qui assure le chauffage par une valeur fixe supérieure à la température ambiante. Dans les expériences, une valeur d'environ 30 ° C a été choisie.Dans ce cas, le capteur est situé à proximité immédiate de la surface de l'appareil de chauffage (d ≈ 1 ÷ 2 mm) et en l'absence de flux a la capacité de chauffer librement à partir du rayonnement. Cette approche élimine pratiquement l'influence de la position relative du capteur et du réchauffeur par rapport au flux d'air du redresseur et aux flux de convection.Le flux d'air du redresseur, beaucoup plus froid que la température du réchauffeur le refroidit, entraînant une baisse de la température du capteur. Comme le montre la description ci-dessus, le principe de mesure diffère considérablement du débitmètre thermique, dans lequel le débit d'air augmente la température du capteur avec la chaleur transférée du réchauffeur.Les expériences sur le débit d'air total (la température ambiante était de 22 ° C) et sur le débit d'air absent ont montré que la différence de température du capteur était de 7 ° C ou plus (la différence de température augmente avec la puissance du chauffage) et était en moyenne d'environ 10 ° C.Les résultats expérimentaux sont présentés dans la figure:

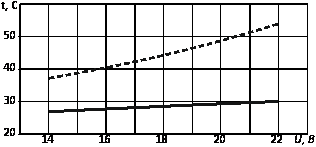

Schéma d'agencement d'un dispositif de commande d'arrêt du ventilateur Sur cet agencement, nous avons étudié l'effet du débit d'air sur la température du thermocouple à divers combinaisons de l'appareil de chauffage et du capteur (leur position relative différente par rapport à la direction du flux d'air, distance différente entre l'appareil de chauffage et le capteur ( d )).Le débit d'air était contrôlé par un chevauchement partiel ou complet de la grille d'admission du redresseur.Le résultat des expériences a été le suivant. Le principe d'un débitmètre thermique sous sa forme classique s'est avéré peu utile à basse température de chauffage. Le flux d'air du ventilateur de travail s'est avéré trop puissant et le transfert de chaleur de l'appareil de chauffage au capteur s'est révélé peu visible. Une augmentation de la température n'est pas souhaitable en raison d'une surchauffe possible due à la contamination / époussetage de la surface du réchauffeur ou du capteur.La plus efficace a été l'évaluation du degré de refroidissement du radiateur par le débit d'air. Dans le même temps, une puissance fixe est "pompée" dans le réchauffeur, ce qui assure le chauffage par une valeur fixe supérieure à la température ambiante. Dans les expériences, une valeur d'environ 30 ° C a été choisie.Dans ce cas, le capteur est situé à proximité immédiate de la surface de l'appareil de chauffage (d ≈ 1 ÷ 2 mm) et en l'absence de flux a la capacité de chauffer librement à partir du rayonnement. Cette approche élimine pratiquement l'influence de la position relative du capteur et du réchauffeur par rapport au flux d'air du redresseur et aux flux de convection.Le flux d'air du redresseur, beaucoup plus froid que la température du réchauffeur le refroidit, entraînant une baisse de la température du capteur. Comme le montre la description ci-dessus, le principe de mesure diffère considérablement du débitmètre thermique, dans lequel le débit d'air augmente la température du capteur avec la chaleur transférée du réchauffeur.Les expériences sur le débit d'air total (la température ambiante était de 22 ° C) et sur le débit d'air absent ont montré que la différence de température du capteur était de 7 ° C ou plus (la différence de température augmente avec la puissance du chauffage) et était en moyenne d'environ 10 ° C.Les résultats expérimentaux sont présentés dans la figure: Température en fonction de la tension à travers le radiateur Laligne en pointillés montre la température en fonction de la tension à travers le radiateur (résistance de 0,25 W avec une résistance de 1 kOhm) avec un flux d'air complet du ventilateur, et solide avec une grille d'admission du redresseur partiellement bloquée.Comme on peut le voir sur cette figure, la solution proposée nous permet d'enregistrer le fait d'arrêter les ventilateurs, ainsi que de quantifier le degré de son opérabilité pour prédire sa panne.Des photographies du modèle assemblé pour évaluer le degré de refroidissement du réchauffeur par le flux d'air sont présentées ci-dessous.

Température en fonction de la tension à travers le radiateur Laligne en pointillés montre la température en fonction de la tension à travers le radiateur (résistance de 0,25 W avec une résistance de 1 kOhm) avec un flux d'air complet du ventilateur, et solide avec une grille d'admission du redresseur partiellement bloquée.Comme on peut le voir sur cette figure, la solution proposée nous permet d'enregistrer le fait d'arrêter les ventilateurs, ainsi que de quantifier le degré de son opérabilité pour prédire sa panne.Des photographies du modèle assemblé pour évaluer le degré de refroidissement du réchauffeur par le flux d'air sont présentées ci-dessous. Arrêt du ventilateur simuléEn l'absence de mouvement d'air, le thermocouple a enregistré une température d'environ 50 ° C.

Arrêt du ventilateur simuléEn l'absence de mouvement d'air, le thermocouple a enregistré une température d'environ 50 ° C. Le flux d'air du ventilateur entre dans le capteur.Lorsque le flux d'air du ventilateur a été dirigé vers le capteur, la température a fortement chuté à 24 ° C.

Le flux d'air du ventilateur entre dans le capteur.Lorsque le flux d'air du ventilateur a été dirigé vers le capteur, la température a fortement chuté à 24 ° C.CRÉER UN PROTOTYPE

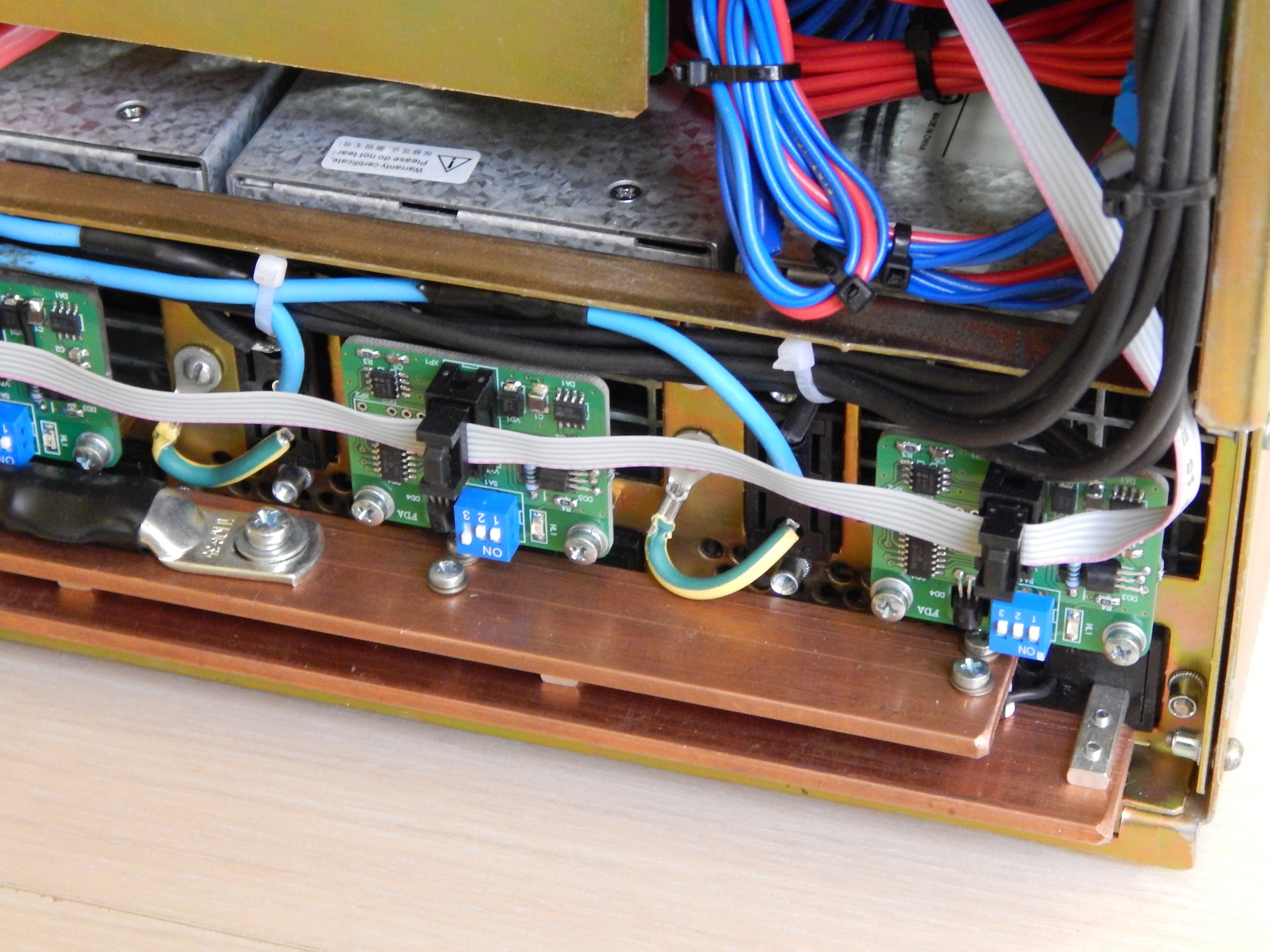

Le prototype du moniteur redresseur a été réalisé sur la base du microcontrôleur PIC16F1824 et de deux capteurs thermiques MCP9700A. La même résistance avec une puissance de 0,25 W a été utilisée comme chauffage comme dans le schéma de configuration: Apparence du moniteur de redresseurUn capteur thermique (à côté de la résistance de chauffage) est utilisé pour estimer le débit d'air du ventilateur, et le second pour mesurer la température à l'intérieur du redresseur.Le pilote RS-485 est également installé sur la carte pour connecter plusieurs de ces moniteurs au réseau. Le commutateur DIP définit l'adresse d'un moniteur spécifique.L'aspect des moniteurs installés sur une véritable unité de commande électronique est illustré ci-dessous:

Apparence du moniteur de redresseurUn capteur thermique (à côté de la résistance de chauffage) est utilisé pour estimer le débit d'air du ventilateur, et le second pour mesurer la température à l'intérieur du redresseur.Le pilote RS-485 est également installé sur la carte pour connecter plusieurs de ces moniteurs au réseau. Le commutateur DIP définit l'adresse d'un moniteur spécifique.L'aspect des moniteurs installés sur une véritable unité de commande électronique est illustré ci-dessous: Moniteurs installés sur une unité de commande électroniquePlusieurs appareils similaires ont été testés sur de vrais calculateurs. Le temps pour déterminer si le ventilateur s'est arrêté était en moyenne d'environ 30 secondes. En principe, il pourrait être réduit en réduisant la modification du seuil, mais le client était satisfait de cette option.

Moniteurs installés sur une unité de commande électroniquePlusieurs appareils similaires ont été testés sur de vrais calculateurs. Le temps pour déterminer si le ventilateur s'est arrêté était en moyenne d'environ 30 secondes. En principe, il pourrait être réduit en réduisant la modification du seuil, mais le client était satisfait de cette option.Source: https://habr.com/ru/post/fr382271/

All Articles