Un regard neuf sur le "Bois de chauffage"

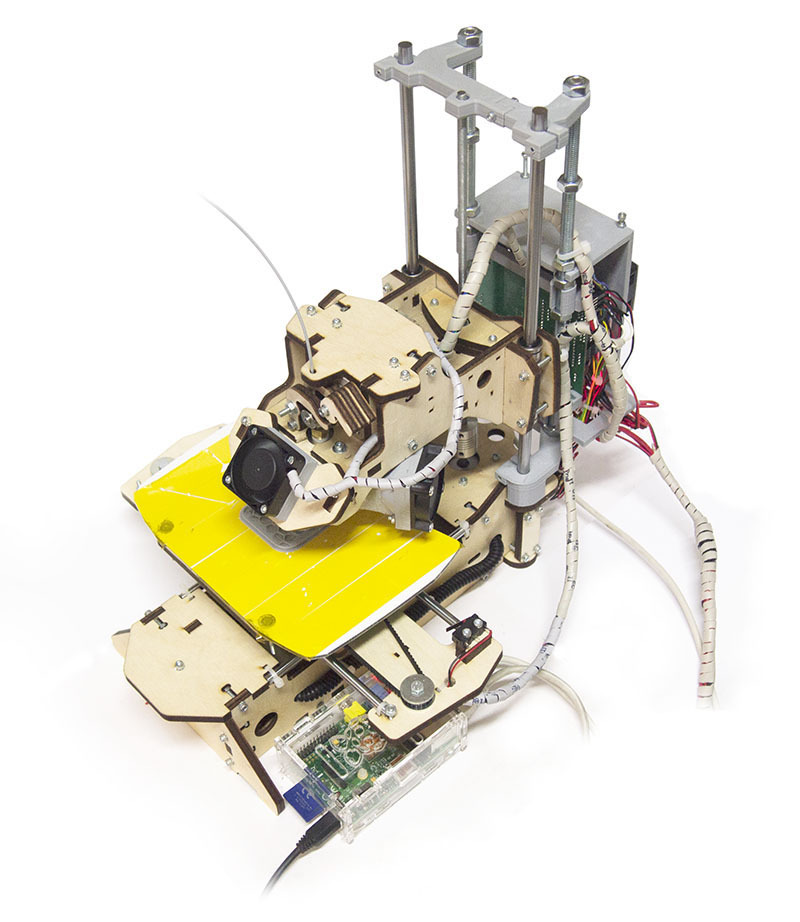

En ce qui concerne l'imprimante 3D, je n'ai jamais eu le dilemme «assembler ou acheter prêt». Du moins à cause du prix très bas des appareils sérieux. La question est plutôt différente: assembler quelque chose par composants ou acheter un constructeur peu coûteux. Ensuite, certains lancers malsains ont commencé avec des émotions inutiles, à la suite desquelles plusieurs pièces de rechange pour le Prusa i3 auto-assemblé ont même été achetées, puis soudain sur la table était une boîte avec un ensemble de MC5 DROVA"Firewood" est un petit appareil de bureau, selon le positionnement du fabricant, idéal pour apprendre les bases de l'impression 3D. Et il doit être foiré et mis en place, c'est-à-dire qu'il y aura beaucoup de nouvelles découvertes et râteaux intéressants. Eh bien, je vais regarder la description du processus. Et en même temps, je vais essayer de répondre à une question intéressante: dans quelle mesure cet ensemble convient-il à l'immersion dans l'impression 3D.Du côté de l'assemblage et de la configuration de l'imprimante à partir de zéro (ou de la Chine), cela semble facile. Mais tout l'abîme de l'horreur ne devient apparent que lorsque vous commencez à comprendre toutes sortes de pilotes, de micropas, de marlins et de trancheuses. Ici, imaginez une image ennuyeuse avec Boromir, faisant allusion au fait qu'avec un instantané cela ne fonctionnera pas.Afin de ne pas répéter spécialement (il existe trois publications sur Habré ( 1 , 2 ,3 ), dédié au "Bois de chauffage"), je vais me concentrer sur certaines choses qui n'étaient pas couvertes auparavant, mais importantes. Et, bien sûr, je répondrai à la question principale de la vie, de l'univers et de tout le reste - comment ce designer imprime-t-il.Caractéristiques MC5 DROVALe matériau structurel principal est le contreplaqué. Un tas de pièces de forme complexe réalisées par découpe laser. D'une part, le contreplaqué peut fortement "conduire" aux changements d'humidité. D'un autre côté, elle a également des avantages sur l'acrylique. Par exemple, il pardonne le fort serrage des vis (fissures acryliques amusantes), il est plus facile de le modifier avec une lime et une perceuse. Enfin, le contreplaqué est bon marché.En termes de cinématique, nous avons une table complexe à deux degrés de liberté (courroies d'entraînement - distribution) et un chariot simple qui ne se déplace que le long de l'axe vertical (deux guides et une tige filetée). Je ne peux pas faire de comparaison objective avec d'autres schémas, il n'y a pas d'expérience. Je note seulement que la construction du chariot est assez rigide, ce qui permettra ultérieurement la livraison d'une extrudeuse relativement grande et lourde. J'ai essayé Geeetech MK8, je l'ai aimé.Autre point: une seule tige filetée de 5 mm. Vous pouvez essayer de mettre une clé de voûte avec un filetage trapézoïdal et un écrou en bronze.En fait, un ensembleIl y a beaucoup de détails. C'est très agréable, je n'ai jamais aimé les ensembles de trois briques et un homme. Si vous vous référez aux instructions lors de l'assemblage, vous pouvez assembler une imprimante 3D, plutôt qu'un dendromutant andropomorphe. Je ne parlerai pas de chaque vis. Il y a un sac de pièces en contreplaqué, il y a des sacs avec des produits métalliques (certains sont signés, certains ne le sont pas), séparément, richement enveloppés dans un petit tissu, sont des moteurs pas à pas et des pièces électroniques. J'ai commandé un kit sans alimentation (dans les bacs il y avait une «brique» de 30 ampères), mais en plus j'ai pris soin d'acheter un ensemble d'une table agrandie , avec laquelle la zone d'impression serait de 170 x 100 x 100 mm (contre 100 x 100 x 100).Passer aux choses sérieusesAfin de collecter une chose amusante, en plus d'un ensemble, nous avons besoin de quelques choses supplémentaires. Tout d'abord, le bon sens et un peu de pensée critique en ingénierie. Et alors seulement - un tournevis, une pince, une petite lime (ou une grande lime), une pince à épiler (dans certains endroits, il est très difficile de retirer les liens en plastique sans elle), un couteau bien aiguisé ou un scalpel est souhaitable.

En ce qui concerne l'imprimante 3D, je n'ai jamais eu le dilemme «assembler ou acheter prêt». Du moins à cause du prix très bas des appareils sérieux. La question est plutôt différente: assembler quelque chose par composants ou acheter un constructeur peu coûteux. Ensuite, certains lancers malsains ont commencé avec des émotions inutiles, à la suite desquelles plusieurs pièces de rechange pour le Prusa i3 auto-assemblé ont même été achetées, puis soudain sur la table était une boîte avec un ensemble de MC5 DROVA"Firewood" est un petit appareil de bureau, selon le positionnement du fabricant, idéal pour apprendre les bases de l'impression 3D. Et il doit être foiré et mis en place, c'est-à-dire qu'il y aura beaucoup de nouvelles découvertes et râteaux intéressants. Eh bien, je vais regarder la description du processus. Et en même temps, je vais essayer de répondre à une question intéressante: dans quelle mesure cet ensemble convient-il à l'immersion dans l'impression 3D.Du côté de l'assemblage et de la configuration de l'imprimante à partir de zéro (ou de la Chine), cela semble facile. Mais tout l'abîme de l'horreur ne devient apparent que lorsque vous commencez à comprendre toutes sortes de pilotes, de micropas, de marlins et de trancheuses. Ici, imaginez une image ennuyeuse avec Boromir, faisant allusion au fait qu'avec un instantané cela ne fonctionnera pas.Afin de ne pas répéter spécialement (il existe trois publications sur Habré ( 1 , 2 ,3 ), dédié au "Bois de chauffage"), je vais me concentrer sur certaines choses qui n'étaient pas couvertes auparavant, mais importantes. Et, bien sûr, je répondrai à la question principale de la vie, de l'univers et de tout le reste - comment ce designer imprime-t-il.Caractéristiques MC5 DROVALe matériau structurel principal est le contreplaqué. Un tas de pièces de forme complexe réalisées par découpe laser. D'une part, le contreplaqué peut fortement "conduire" aux changements d'humidité. D'un autre côté, elle a également des avantages sur l'acrylique. Par exemple, il pardonne le fort serrage des vis (fissures acryliques amusantes), il est plus facile de le modifier avec une lime et une perceuse. Enfin, le contreplaqué est bon marché.En termes de cinématique, nous avons une table complexe à deux degrés de liberté (courroies d'entraînement - distribution) et un chariot simple qui ne se déplace que le long de l'axe vertical (deux guides et une tige filetée). Je ne peux pas faire de comparaison objective avec d'autres schémas, il n'y a pas d'expérience. Je note seulement que la construction du chariot est assez rigide, ce qui permettra ultérieurement la livraison d'une extrudeuse relativement grande et lourde. J'ai essayé Geeetech MK8, je l'ai aimé.Autre point: une seule tige filetée de 5 mm. Vous pouvez essayer de mettre une clé de voûte avec un filetage trapézoïdal et un écrou en bronze.En fait, un ensembleIl y a beaucoup de détails. C'est très agréable, je n'ai jamais aimé les ensembles de trois briques et un homme. Si vous vous référez aux instructions lors de l'assemblage, vous pouvez assembler une imprimante 3D, plutôt qu'un dendromutant andropomorphe. Je ne parlerai pas de chaque vis. Il y a un sac de pièces en contreplaqué, il y a des sacs avec des produits métalliques (certains sont signés, certains ne le sont pas), séparément, richement enveloppés dans un petit tissu, sont des moteurs pas à pas et des pièces électroniques. J'ai commandé un kit sans alimentation (dans les bacs il y avait une «brique» de 30 ampères), mais en plus j'ai pris soin d'acheter un ensemble d'une table agrandie , avec laquelle la zone d'impression serait de 170 x 100 x 100 mm (contre 100 x 100 x 100).Passer aux choses sérieusesAfin de collecter une chose amusante, en plus d'un ensemble, nous avons besoin de quelques choses supplémentaires. Tout d'abord, le bon sens et un peu de pensée critique en ingénierie. Et alors seulement - un tournevis, une pince, une petite lime (ou une grande lime), une pince à épiler (dans certains endroits, il est très difficile de retirer les liens en plastique sans elle), un couteau bien aiguisé ou un scalpel est souhaitable. Cela ressemblait à la première tentative de dompter le flux d'airPlusieurs fois, j'ai assemblé et démonté la base de l'imprimante, car les longs parois latérales ne voulaient catégoriquement pas être installées perpendiculairement au plan de la table, et le moteur pas à pas était biaisé. J'ai dû marcher un peu le long des extrémités de la partie horizontale de la base avec une lime, et également mettre dans une paire d'endroits stratégiquement importants une plaque d'aluminium pliée en deux (l'épaisseur finale est de 0,3 mm). J'ai donc réalisé que, du moins par la vue, tout était droit et uniforme. Très probablement, cela fonctionnerait comme ça, sous la forme d'un parallélogramme, mais le réglage de la courbe du moteur est une tension de courroie inégale. Et puis regardez, à cause de quoi la précision du positionnement le long des axes XY diminue.Gardez sous la main une perceuse ou un tournevis (ce dernier est préférable, car il est plus difficile d'en faire trop) et des perceuses - j'avais besoin de 3 mm et 8 mm. Mais prenez votre temps pour appliquer tout cela. Car il vaut mieux mesurer sept fois.En général, bien sûr, tout n'est pas si effrayant. La version actuelle des instructions de montage est assez détaillée, il est difficile de se tromper sérieusement. De plus, l'assemblage est absurde. Parce qu'alors, vous devez faire imprimer cette entreprise. Et puis la partie la plus difficile. Obtenez une impression plus ou moins de haute qualité. C'est la quête la plus fascinante.Débogage, première exécutionJ'ai commencé avec le compréhensible. Aligné la table à l'œil, à l'aide d'un morceau de papier. À l'aide d'une règle et d'un marqueur, j'ai mesuré la quantité de plastique réellement absorbée par l'extrudeuse et ajusté la valeur correspondante dans le micrologiciel. Imprimé le premier centimètre cube. Non, je n'ai pas eu de dégâts plastiques, comme d'habitude. Un objet est sorti, vaguement semblable à un cube, mais assez "enflé". D'accord, j'ai vidé un peu plus de plastique pour des expériences non systématiques, rien de bon n'en est sorti. Nous avons alors compris que nous devons aborder la question de manière plus réfléchie.Débogage, deuxième exécutionDonc, les problèmes.1. Retrait de pièces de la table.2. «Gonflement» des pièces avec un remplissage à 100%.3. Relever les coins et les frapper avec une extrudeuse.4. Défauts d'écrasement des nervures verticales.Selon le premier point - il s'avère, la masse des décisions de divers degrés d'étrangeté. Ruban de masquage bleu magique 3M. Laque pour les cheveux. Table chauffante. Film thermique pour l'imprimante. J'ai réussi à obtenir un résultat plus ou moins acceptable après avoir collé un ruban adhésif résistant à la chaleur sur la table (les Chinois l'appellent gaiement Koptan, au lieu de Kapton), en l'essuyant avec de l'acétone avant d'imprimer et en plaçant Brim de 3 à 5 mm de large dans la trancheuse.

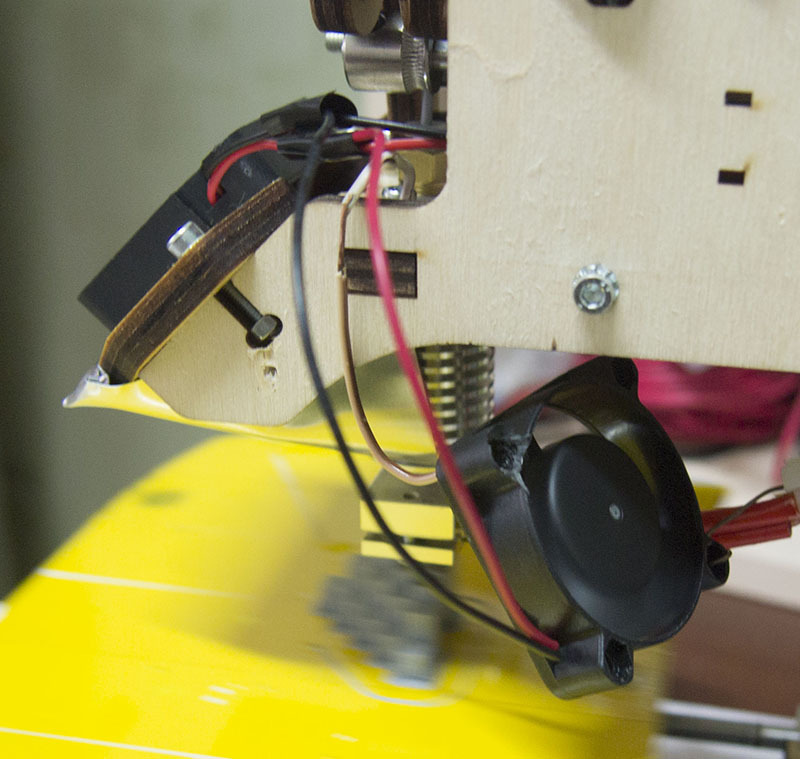

Cela ressemblait à la première tentative de dompter le flux d'airPlusieurs fois, j'ai assemblé et démonté la base de l'imprimante, car les longs parois latérales ne voulaient catégoriquement pas être installées perpendiculairement au plan de la table, et le moteur pas à pas était biaisé. J'ai dû marcher un peu le long des extrémités de la partie horizontale de la base avec une lime, et également mettre dans une paire d'endroits stratégiquement importants une plaque d'aluminium pliée en deux (l'épaisseur finale est de 0,3 mm). J'ai donc réalisé que, du moins par la vue, tout était droit et uniforme. Très probablement, cela fonctionnerait comme ça, sous la forme d'un parallélogramme, mais le réglage de la courbe du moteur est une tension de courroie inégale. Et puis regardez, à cause de quoi la précision du positionnement le long des axes XY diminue.Gardez sous la main une perceuse ou un tournevis (ce dernier est préférable, car il est plus difficile d'en faire trop) et des perceuses - j'avais besoin de 3 mm et 8 mm. Mais prenez votre temps pour appliquer tout cela. Car il vaut mieux mesurer sept fois.En général, bien sûr, tout n'est pas si effrayant. La version actuelle des instructions de montage est assez détaillée, il est difficile de se tromper sérieusement. De plus, l'assemblage est absurde. Parce qu'alors, vous devez faire imprimer cette entreprise. Et puis la partie la plus difficile. Obtenez une impression plus ou moins de haute qualité. C'est la quête la plus fascinante.Débogage, première exécutionJ'ai commencé avec le compréhensible. Aligné la table à l'œil, à l'aide d'un morceau de papier. À l'aide d'une règle et d'un marqueur, j'ai mesuré la quantité de plastique réellement absorbée par l'extrudeuse et ajusté la valeur correspondante dans le micrologiciel. Imprimé le premier centimètre cube. Non, je n'ai pas eu de dégâts plastiques, comme d'habitude. Un objet est sorti, vaguement semblable à un cube, mais assez "enflé". D'accord, j'ai vidé un peu plus de plastique pour des expériences non systématiques, rien de bon n'en est sorti. Nous avons alors compris que nous devons aborder la question de manière plus réfléchie.Débogage, deuxième exécutionDonc, les problèmes.1. Retrait de pièces de la table.2. «Gonflement» des pièces avec un remplissage à 100%.3. Relever les coins et les frapper avec une extrudeuse.4. Défauts d'écrasement des nervures verticales.Selon le premier point - il s'avère, la masse des décisions de divers degrés d'étrangeté. Ruban de masquage bleu magique 3M. Laque pour les cheveux. Table chauffante. Film thermique pour l'imprimante. J'ai réussi à obtenir un résultat plus ou moins acceptable après avoir collé un ruban adhésif résistant à la chaleur sur la table (les Chinois l'appellent gaiement Koptan, au lieu de Kapton), en l'essuyant avec de l'acétone avant d'imprimer et en plaçant Brim de 3 à 5 mm de large dans la trancheuse. Il y avait une telle option.Sur le deuxième - au début, je pensais que la question était une quantité excessive de plastique. Il a mené plusieurs expériences et s'est reposé sur le fait que 100% était encore «gonflé», et des pannes tangibles dans les faces supérieures ont commencé sur des pièces remplies à 20%. Encore une fois, "sur les appareils", la quantité de plastique est normale. Et puis j'ai commencé à creuser pour souffler la zone d'impression. Cette fois, un coup direct.Vanité autour du soufflageLa conception régulière de l'imprimante implique l'installation d'un ventilateur de 40 mm, qui souffle "quelque part" vers le radiateur de l'extrudeuse et la zone d'impression. Et fait face à la tâche comme ça. La première décision qui m'est venue à l'esprit a été deux fans. Celui à l'endroit régulier souffle sur le radiateur, le flux est dévié par une plaque en aluminium. Et quelque part sur le côté du fil accroché une seconde, conçu pour accélérer le processus de solidification du plastique dans la zone d'impression. Le plus drôle, c'est que cette solution a radicalement amélioré la qualité d'impression. Vrai, uniquement pour les détails bas. Lorsque l'extrudeuse est déjà suffisamment haute (3 à 5 cm au-dessus de la table), le flux d'air ne se réfléchit pas de la table, mais est dispersé et ne pénètre pas réellement dans la zone des buses.

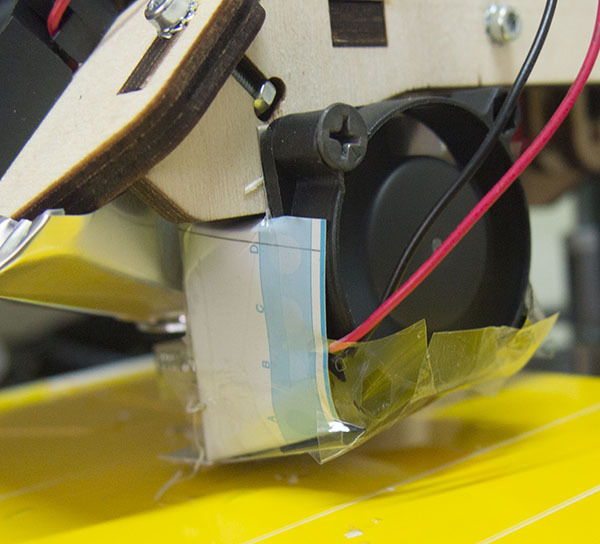

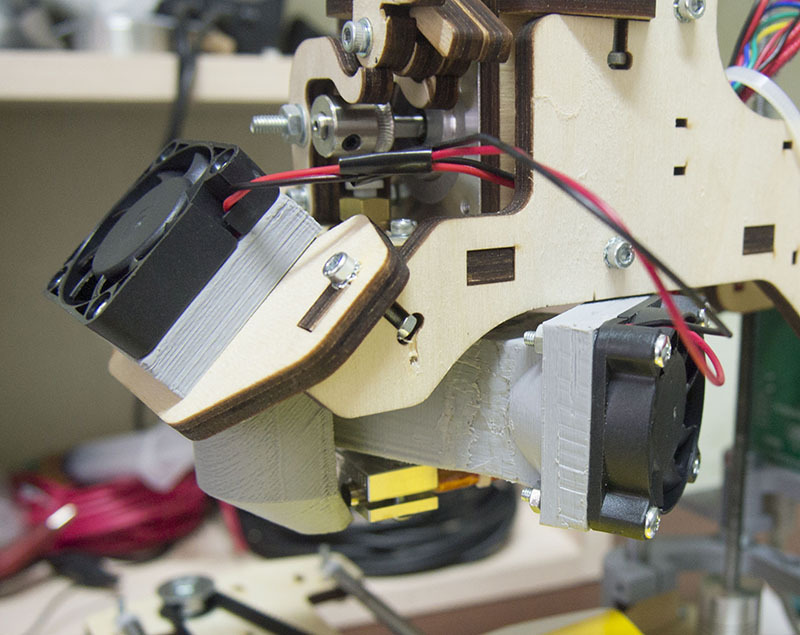

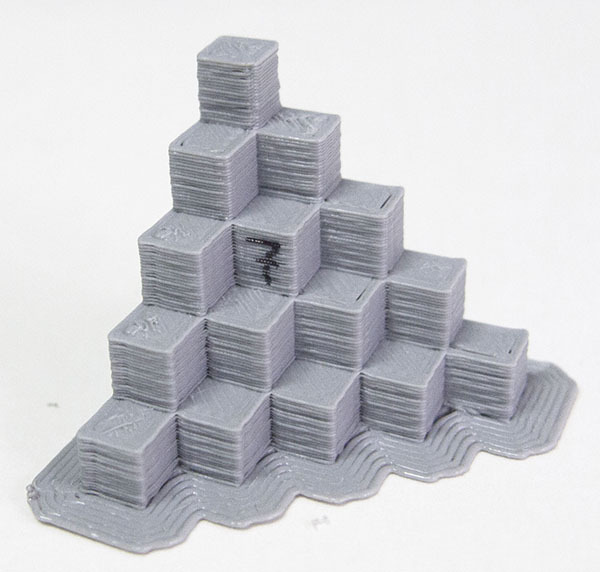

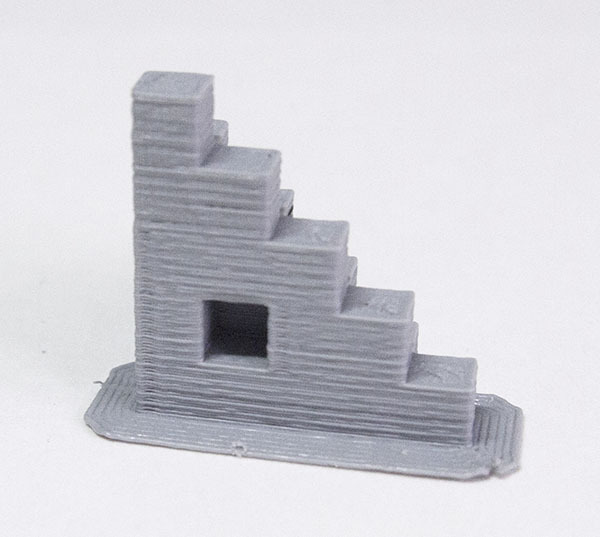

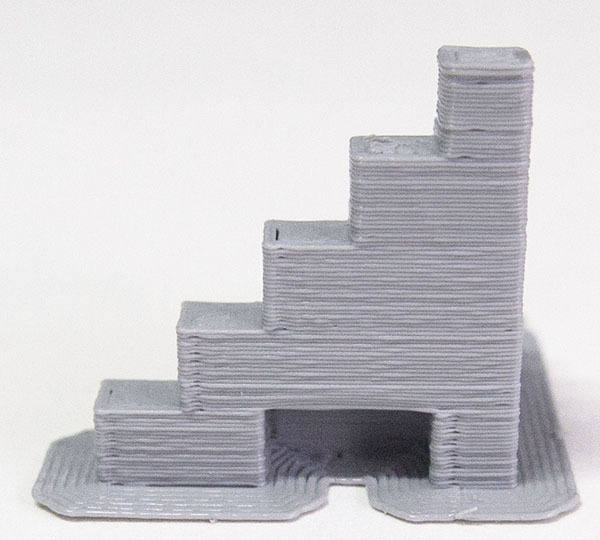

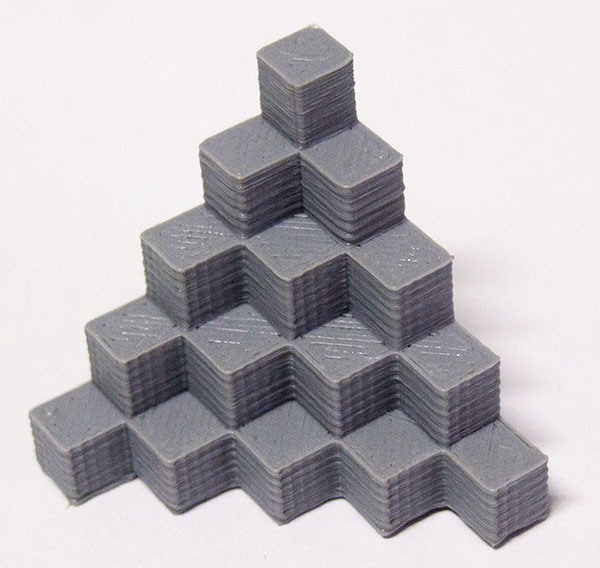

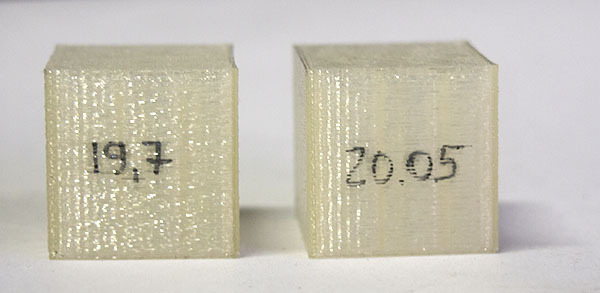

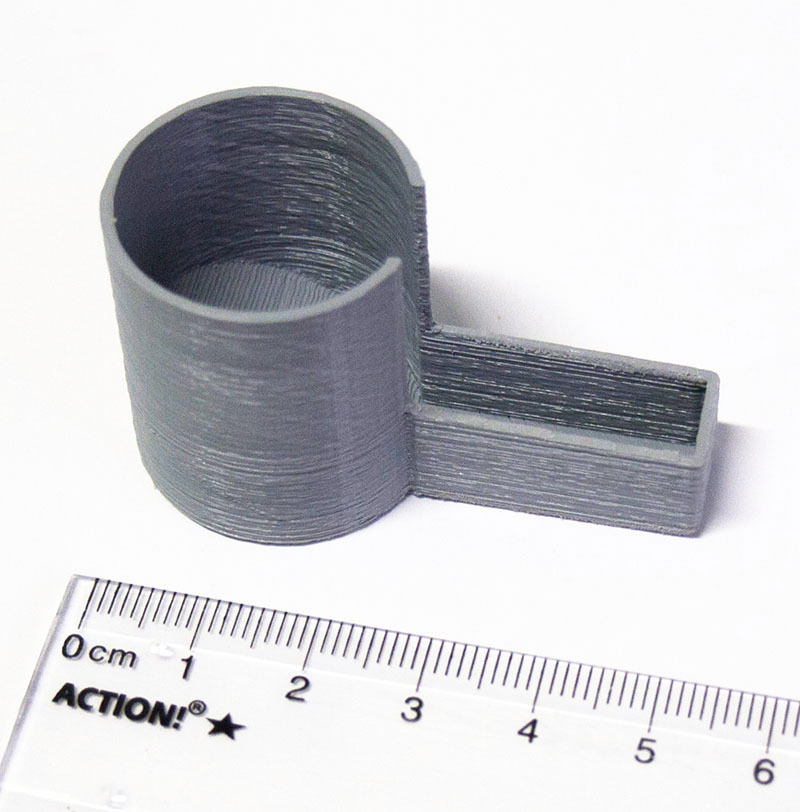

Il y avait une telle option.Sur le deuxième - au début, je pensais que la question était une quantité excessive de plastique. Il a mené plusieurs expériences et s'est reposé sur le fait que 100% était encore «gonflé», et des pannes tangibles dans les faces supérieures ont commencé sur des pièces remplies à 20%. Encore une fois, "sur les appareils", la quantité de plastique est normale. Et puis j'ai commencé à creuser pour souffler la zone d'impression. Cette fois, un coup direct.Vanité autour du soufflageLa conception régulière de l'imprimante implique l'installation d'un ventilateur de 40 mm, qui souffle "quelque part" vers le radiateur de l'extrudeuse et la zone d'impression. Et fait face à la tâche comme ça. La première décision qui m'est venue à l'esprit a été deux fans. Celui à l'endroit régulier souffle sur le radiateur, le flux est dévié par une plaque en aluminium. Et quelque part sur le côté du fil accroché une seconde, conçu pour accélérer le processus de solidification du plastique dans la zone d'impression. Le plus drôle, c'est que cette solution a radicalement amélioré la qualité d'impression. Vrai, uniquement pour les détails bas. Lorsque l'extrudeuse est déjà suffisamment haute (3 à 5 cm au-dessus de la table), le flux d'air ne se réfléchit pas de la table, mais est dispersé et ne pénètre pas réellement dans la zone des buses. La version la plus sophistiquée du soufflage pendant les expériences.Il est donc devenu clair que nous avions besoin d'un "entonnoir" pour le ventilateur et la buse. Pour en souffler directement à l'endroit où le plastique sort J'ai ensuite deviné lire le forum sur le site Web du fabricant. Et là, une personne gentille a déjà proposé un gribouillis pour souffler autour de la zone d'impression (lien à la fin de l'article). Je l'ai imprimé et c'est trop long. Je devais être un peu incontrôlable.L'un de mes outils préférés est le dispositif à gaz Dremel Versatip. Je l'ai acheté comme fer à souder autonome pour une tâche d'installation à faible courant dans les conditions d'une tour sur roulettes et manque d'électricité, mais il peut être utilisé comme un "couteau chaud". Sous cette forme, il s'est avéré utile lors de la finalisation des pièces imprimées.En général, il y a maintenant un coup dur autour de la zone d'impression. Mais la zagoguline est placée à la place du ventilateur ordinaire, et il m'a soufflé les ailettes de l'extrudeuse. D'accord, j'invente un deuxième gribouillis. Il est similaire en principe au boîtier «natif» de l'extrudeuse E3D, mais pas sous le ventilateur de 25 mm, ce qui est difficile à obtenir pour moi. Et sous l'habituel "quarante". Maintenant, tout est soufflé comme il se doit.Oui, pour être plus intéressant, j'ai décidé d'utiliser OpenSCAD pour la préparation de mon modèle. Il y a un article sur lui, par exemple .sur Habré. C'est un tel "éditeur de programmeur 3D". Zone de code et zone de visualisation. Le premier dit quelque chose comme «Soustrayez un cylindre d'un cube avec telle ou telle dimension, décalé ici et là». Aimé. Bien sûr, il est difficile de modéliser un hibou dans OpenSCAD, mais les petits détails des primitives géométriques sont très agréables. Décidé en elle et continuer à travailler.Après avoir installé et vérifié les conduits d'air, j'ai «changé» la logique des ventilateurs. Le soufflage de l'extrudeuse fonctionne toujours. Le refroidissement de la zone d'impression est activé par un interrupteur à bascule (uniquement hardcore, uniquement MT-1), qui est correctement localisé dans un trou inutilisé sur le côté de la tête d'impression. La première couche est imprimée sans souffler, de sorte qu'elle adhère de manière plus convaincante.Dans les imagesPartout couche 0,25, remplissant 15%.Cubes- juste des cubes, côte 20 mm. Bonne chose pour vérifier la géométrie.Étape - se compose de cubes avec un bord de 5 mm.Chouette légendaire (réduite à 40% dans la trancheuse).

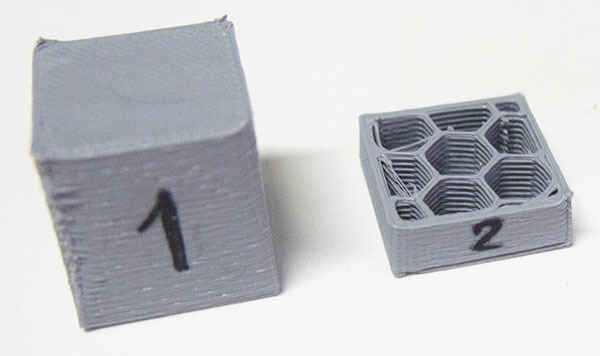

La version la plus sophistiquée du soufflage pendant les expériences.Il est donc devenu clair que nous avions besoin d'un "entonnoir" pour le ventilateur et la buse. Pour en souffler directement à l'endroit où le plastique sort J'ai ensuite deviné lire le forum sur le site Web du fabricant. Et là, une personne gentille a déjà proposé un gribouillis pour souffler autour de la zone d'impression (lien à la fin de l'article). Je l'ai imprimé et c'est trop long. Je devais être un peu incontrôlable.L'un de mes outils préférés est le dispositif à gaz Dremel Versatip. Je l'ai acheté comme fer à souder autonome pour une tâche d'installation à faible courant dans les conditions d'une tour sur roulettes et manque d'électricité, mais il peut être utilisé comme un "couteau chaud". Sous cette forme, il s'est avéré utile lors de la finalisation des pièces imprimées.En général, il y a maintenant un coup dur autour de la zone d'impression. Mais la zagoguline est placée à la place du ventilateur ordinaire, et il m'a soufflé les ailettes de l'extrudeuse. D'accord, j'invente un deuxième gribouillis. Il est similaire en principe au boîtier «natif» de l'extrudeuse E3D, mais pas sous le ventilateur de 25 mm, ce qui est difficile à obtenir pour moi. Et sous l'habituel "quarante". Maintenant, tout est soufflé comme il se doit.Oui, pour être plus intéressant, j'ai décidé d'utiliser OpenSCAD pour la préparation de mon modèle. Il y a un article sur lui, par exemple .sur Habré. C'est un tel "éditeur de programmeur 3D". Zone de code et zone de visualisation. Le premier dit quelque chose comme «Soustrayez un cylindre d'un cube avec telle ou telle dimension, décalé ici et là». Aimé. Bien sûr, il est difficile de modéliser un hibou dans OpenSCAD, mais les petits détails des primitives géométriques sont très agréables. Décidé en elle et continuer à travailler.Après avoir installé et vérifié les conduits d'air, j'ai «changé» la logique des ventilateurs. Le soufflage de l'extrudeuse fonctionne toujours. Le refroidissement de la zone d'impression est activé par un interrupteur à bascule (uniquement hardcore, uniquement MT-1), qui est correctement localisé dans un trou inutilisé sur le côté de la tête d'impression. La première couche est imprimée sans souffler, de sorte qu'elle adhère de manière plus convaincante.Dans les imagesPartout couche 0,25, remplissant 15%.Cubes- juste des cubes, côte 20 mm. Bonne chose pour vérifier la géométrie.Étape - se compose de cubes avec un bord de 5 mm.Chouette légendaire (réduite à 40% dans la trancheuse). Numéro de cube 1. Soufflage régulier "dans toutes les directions". La montée des coins.

Numéro de cube 1. Soufflage régulier "dans toutes les directions". La montée des coins.

Numéro de cube 2. Le soufflage vise à aileronner l'extrudeuse avec une fine plaque d'aluminium. Les mêmes défauts n'ont pas commencé à se sceller. Numéro de cube 3. Soufflage - un ventilateur de 40 mm sur un fil d'un côté. L'élévation des angles a diminué, mais les côtes sont mauvaises.

Numéro de cube 3. Soufflage - un ventilateur de 40 mm sur un fil d'un côté. L'élévation des angles a diminué, mais les côtes sont mauvaises.

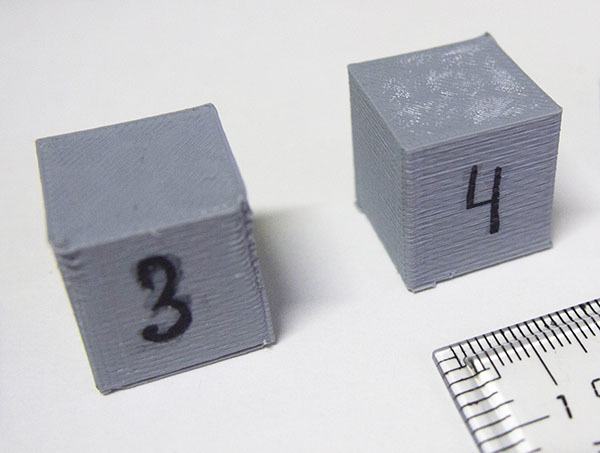

Numéro de cube 4. Ventilateur de 40 mm de l'autre côté. Presque parfait.

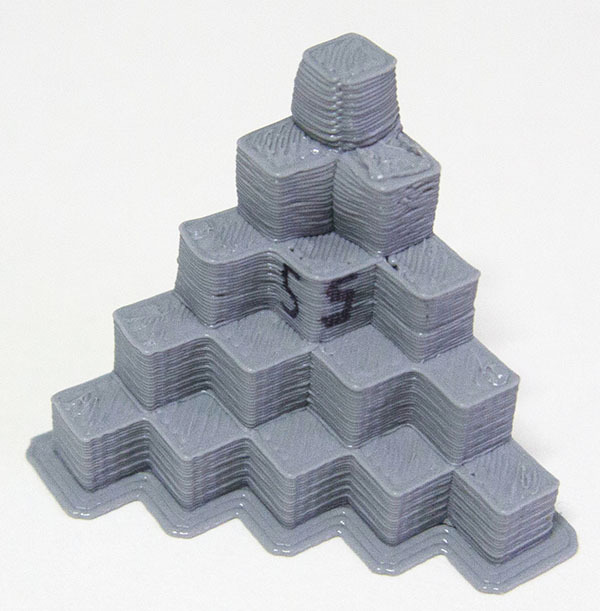

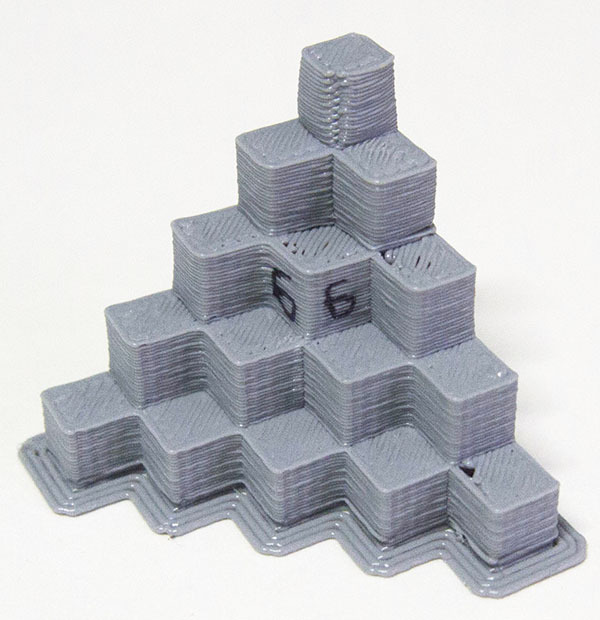

Étapes n ° 5 et n ° 6 - expériences avec différentes positions du ventilateur sur le fil.

Étapes n ° 5 et n ° 6 - expériences avec différentes positions du ventilateur sur le fil.

Le n ° 6 est meilleur, mais le «gonflement» de la partie supérieure, où il est 100% plein, n'a pas disparu. Chouette numéro 1. Ventilateur sur le côté gauche. Au début, tout allait bien, mais en ce qui concerne le bec, la disgrâce a commencé.

Chouette numéro 1. Ventilateur sur le côté gauche. Au début, tout allait bien, mais en ce qui concerne le bec, la disgrâce a commencé.

Le ventilateur a largement contrebalancé pour souffler à l'avant;

Étapes numéro 7 et hibou numéro 2. Souffler la zone d'impression avec des gribouillis.

Étapes numéro 7 et hibou numéro 2. Souffler la zone d'impression avec des gribouillis.

Souffler les ailettes de l'extrudeuse avec un ventilateur métallique. Les progrès sont évidents. Plus d'étapes, couche 0,15.La fin?Non. Des gens bien informés m'ont laissé entendre qu'en général, le «bois de chauffage» est complètement imprimé avec un soufflage régulier. Mais qu'en est-il de la construction héroïque des conduits et carters d'air?En général, l'expérience suivante allait plus loin. Je nettoie toute la "ferme collective" et remets le ventilateur de 40 mm à sa place habituelle. Seulement je me connecte pas à une sortie contrôlée, mais directement à 12 volts. J'élève un peu la température de l'extrudeuse. Et j'imprime des cubes.

Plus d'étapes, couche 0,15.La fin?Non. Des gens bien informés m'ont laissé entendre qu'en général, le «bois de chauffage» est complètement imprimé avec un soufflage régulier. Mais qu'en est-il de la construction héroïque des conduits et carters d'air?En général, l'expérience suivante allait plus loin. Je nettoie toute la "ferme collective" et remets le ventilateur de 40 mm à sa place habituelle. Seulement je me connecte pas à une sortie contrôlée, mais directement à 12 volts. J'élève un peu la température de l'extrudeuse. Et j'imprime des cubes. OK, j'imprime un hibou à 60%. Il y a quand même eu une montée des éléments, mais pas aussi effrayante qu'avant, il est tout à fait possible d'imprimer. Le plus gros problème avec ce hibou est qu'il est difficile à photographier. Je n'avais presque pas de plastique gris, j'ai commencé à imprimer non peint. Le hibou, contrairement à d'autres images, est cliquable.

OK, j'imprime un hibou à 60%. Il y a quand même eu une montée des éléments, mais pas aussi effrayante qu'avant, il est tout à fait possible d'imprimer. Le plus gros problème avec ce hibou est qu'il est difficile à photographier. Je n'avais presque pas de plastique gris, j'ai commencé à imprimer non peint. Le hibou, contrairement à d'autres images, est cliquable. Nous devons maintenant tirer une conclusion difficile. Il s'avère que je me suis dépêché avec l'altération du soufflage, que j'ai passé beaucoup de temps et de plastique dessus. Il y a eu deux actions vraiment utiles - l'inclusion d'un ventilateur natif «permanent» et quelques expériences avec la température. Oui, il est possible qu'à une température élevée dans la pièce il y ait un manque de soufflage des ailettes de l'extrudeuse. Oui, certains détails nécessiteront peut-être vraiment un flux d'air amélioré.Quelques faits et chiffres. Les options que j'utilise en ce moment.- PLA REC 1.75 plastique, gris et non peint (naturel);- la température finale de l'extrudeuse - 210 degrés première couche, 200 - ultérieure;- la température de l'extrudeuse a été vérifiée avec un pyromètre, elle correspond à la thermistance;- la température dans la pièce est de 21 degrés;- soufflage de l'extrudeuse - régulier, le ventilateur est connecté en permanence à 12V;- ruban thermique sur la table, avant impression essuyé à l'acétone;- Multiplicateur d'extrusion 1.0.Il est certainement intéressant de noter qu'il est potentiellement nécessaire d'ajuster le mode pour chaque type de plastique (même d'un fabricant), la température dans la pièce (ainsi que la présence de courant d'air) peut jouer son rôle.Dernières penséesIl s'avère un appareil décent pour l'argent. Bien sûr, pour qu'il s'imprime bien, vous devez passer beaucoup de temps - il m'a fallu un peu plus pour configurer que pour construire. Si vous lisez plus et posez des questions et que vous entamez la bataille avec moins d'enthousiasme, cela se passera plus rapidement. En général, je suis d'accord avec le positionnement du concepteur par le fabricant - une bonne option pour entrer dans le monde de l'impression 3D pour un prix raisonnable. Il convient de garder à l'esprit qu'il ne s'agit pas d'une machine industrielle prête à l'emploi «prête à l'emploi», mais d'un designer, et même avec une liberté d'action tangible. Il est tout à fait possible d'obtenir une impression décente de lui, mais le résultat dépend en grande partie de la quantité d'effort. Encore une fois, le choix appartient à l'acheteur - vous pouvez aller indépendamment du déballage de la boîte avec les détails à l'impression du hibou, vous pouvez gagner du temps,commander l'assemblage (ou l'assemblage et la configuration), tels services supplémentaires par le fabricantsont offerts .Les plans pour un avenir prévisible:- réglage du courant des moteurs pas à pas;- remplacement d'une tige filetée par une vis trapézoïdale;- se battre sur les mains quand elles démangent pour faire une modification éruptive;- changement de conception du fin de course de l'axe Z;- Installation d'une table chauffante;- maîtriser l'ABS.Détails imprimés pour l'imprimante:1) supports de tiges filetées et de cartes électroniques - sur le site Web du fabricant ;2) zagoguline pour souffler la zone d’impression - utilisateur slava sur le forum du fabricant - facultatif;3) couvercle pour la carte électronique avec un support de ventilateur;4) un boîtier pour souffler les ailettes de l'extrudeuse est facultatif;5) grilles 40 mm - en fait, pour la beauté.Les trois derniers points, avec les sources dans OpenSCAD, sont sur mon github .Liens utiles:- page designer sur le site du constructeur ;- un ensemble d'une table agrandie ;- fil de discussion sain sur MS5 ;- une galerie de modèles sur le site Web du fabricant, la plupart sont imprimés sur des imprimantes MS 3D ;Pour les passionnés de vidéo (extraits de la chaîne Masterkit) :Vidéo en direct du MC5, qui imprime sur toute la longueur de la table agrandiePS La première chose utile a déjà été imprimée à la fin de la bobine en plastique «d'entraînement» de 750 grammes.

Nous devons maintenant tirer une conclusion difficile. Il s'avère que je me suis dépêché avec l'altération du soufflage, que j'ai passé beaucoup de temps et de plastique dessus. Il y a eu deux actions vraiment utiles - l'inclusion d'un ventilateur natif «permanent» et quelques expériences avec la température. Oui, il est possible qu'à une température élevée dans la pièce il y ait un manque de soufflage des ailettes de l'extrudeuse. Oui, certains détails nécessiteront peut-être vraiment un flux d'air amélioré.Quelques faits et chiffres. Les options que j'utilise en ce moment.- PLA REC 1.75 plastique, gris et non peint (naturel);- la température finale de l'extrudeuse - 210 degrés première couche, 200 - ultérieure;- la température de l'extrudeuse a été vérifiée avec un pyromètre, elle correspond à la thermistance;- la température dans la pièce est de 21 degrés;- soufflage de l'extrudeuse - régulier, le ventilateur est connecté en permanence à 12V;- ruban thermique sur la table, avant impression essuyé à l'acétone;- Multiplicateur d'extrusion 1.0.Il est certainement intéressant de noter qu'il est potentiellement nécessaire d'ajuster le mode pour chaque type de plastique (même d'un fabricant), la température dans la pièce (ainsi que la présence de courant d'air) peut jouer son rôle.Dernières penséesIl s'avère un appareil décent pour l'argent. Bien sûr, pour qu'il s'imprime bien, vous devez passer beaucoup de temps - il m'a fallu un peu plus pour configurer que pour construire. Si vous lisez plus et posez des questions et que vous entamez la bataille avec moins d'enthousiasme, cela se passera plus rapidement. En général, je suis d'accord avec le positionnement du concepteur par le fabricant - une bonne option pour entrer dans le monde de l'impression 3D pour un prix raisonnable. Il convient de garder à l'esprit qu'il ne s'agit pas d'une machine industrielle prête à l'emploi «prête à l'emploi», mais d'un designer, et même avec une liberté d'action tangible. Il est tout à fait possible d'obtenir une impression décente de lui, mais le résultat dépend en grande partie de la quantité d'effort. Encore une fois, le choix appartient à l'acheteur - vous pouvez aller indépendamment du déballage de la boîte avec les détails à l'impression du hibou, vous pouvez gagner du temps,commander l'assemblage (ou l'assemblage et la configuration), tels services supplémentaires par le fabricantsont offerts .Les plans pour un avenir prévisible:- réglage du courant des moteurs pas à pas;- remplacement d'une tige filetée par une vis trapézoïdale;- se battre sur les mains quand elles démangent pour faire une modification éruptive;- changement de conception du fin de course de l'axe Z;- Installation d'une table chauffante;- maîtriser l'ABS.Détails imprimés pour l'imprimante:1) supports de tiges filetées et de cartes électroniques - sur le site Web du fabricant ;2) zagoguline pour souffler la zone d’impression - utilisateur slava sur le forum du fabricant - facultatif;3) couvercle pour la carte électronique avec un support de ventilateur;4) un boîtier pour souffler les ailettes de l'extrudeuse est facultatif;5) grilles 40 mm - en fait, pour la beauté.Les trois derniers points, avec les sources dans OpenSCAD, sont sur mon github .Liens utiles:- page designer sur le site du constructeur ;- un ensemble d'une table agrandie ;- fil de discussion sain sur MS5 ;- une galerie de modèles sur le site Web du fabricant, la plupart sont imprimés sur des imprimantes MS 3D ;Pour les passionnés de vidéo (extraits de la chaîne Masterkit) :Vidéo en direct du MC5, qui imprime sur toute la longueur de la table agrandiePS La première chose utile a déjà été imprimée à la fin de la bobine en plastique «d'entraînement» de 750 grammes. Détail d'un bol pour les oiseaux, au lieu d'un craquelé. Ne coule pas d'ailleurs.

Détail d'un bol pour les oiseaux, au lieu d'un craquelé. Ne coule pas d'ailleurs.Source: https://habr.com/ru/post/fr383701/

All Articles