L'utilisation de technologies additives dans la production de produits complexes non standard

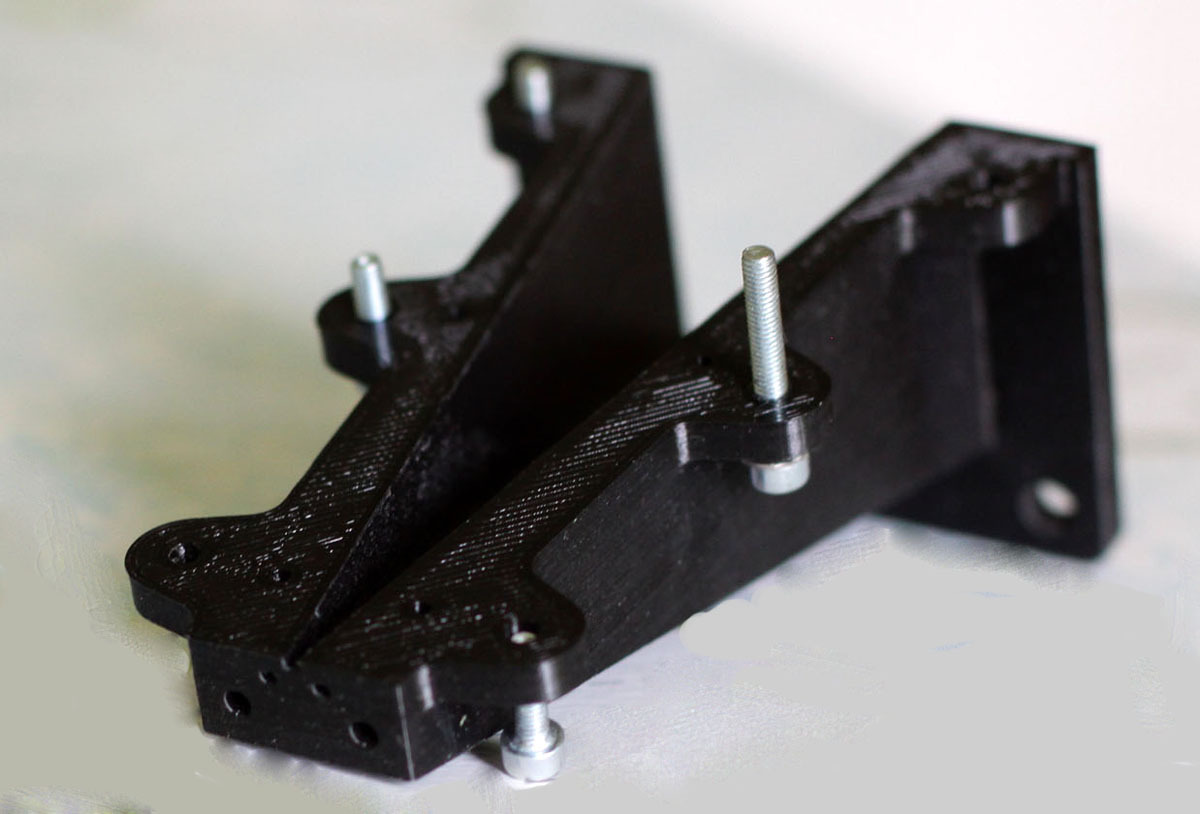

Aujourd'hui, je veux parler d'un processus intéressant de fabrication d'un produit non standard - une chambre de guide d'ondes anéchoïque. Lors de la première rencontre avec le client, l'exigence principale a été clarifiée - les délais. Les artistes étrangers d'unités non standard contactés par le client ont indiqué de six à huit mois. Dans le processus de communication avec le client, le concept de produit a progressivement émergé: l'apparence a été déterminée en trois versions, en fonction de la technologie de fabrication. Une étude marketing a été menée, pour ainsi dire, pour passer des commandes de pièces et composants d'un produit. Le problème principal a été immédiatement identifié: les usines et les petites entreprises, sans abandonner fondamentalement un seul produit, ont retardé le processus lui-même au ridicule. Autrement dit, déjà au stade de l'accord sur les détails, nous avons compris qu'ici, en Russie, l'histoire durerait des mois.Je ne pense pas qu'il soit nécessaire d'expliquer ce fait bien connu, beaucoup l'ont rencontré. Nous voulions remettre le produit fini en été. Par conséquent, ils ont décidé, paradoxalement que cela puisse paraître, d'appliquer les plastiques et la technologie de fabrication additive.La contradiction est que la caméra doit fournir la conductivité requise par la spécification. Encore une fois, les ingénieurs, par exemple, ont fondamentalement refusé de reprendre ce développement (dites simplement: pensez à ce sujet). Ils ne m'ont pas dit en personne que j'étais un amateur et que je disais des bêtises, non. Ils ont patiemment expliqué: «de telles choses devraient être métalliques. Ces produits ne peuvent être fabriqués que dans une paire d'usines à Moscou et dans la région de Moscou. Et en général, «il n'y a pas d'équipement dans le pays, pas d'équipement et les idiots font le tour». » En général, c'était la situation psychologique dans laquelle nous avons décidé de faire une chambre conductrice en plastique avec une sixième classe sur la rugosité des cavités internes.Selon les croquis de travail du client, nous avons réalisé des dessins et un modèle 3D. Les tailles sur les dessins ont été convenues par téléphone et par e-mail. Cela a pris trois jours (les dessins étaient incomplets). Nous avons pensé, pensé et lancé le produit: c'était très curieux de voir quel genre de chose ce serait. Ils ont imprimé une partie sur Ultimaker 2 et la moitié sur Picasso (fabricant russe d'imprimantes 3D). Imprimé, collecté. Le produit avait l'air intimidant: une taille inattendue et un tas de boulons en plastique noir. Le plastique a été utilisé par ABS de la société REC - également la nôtre, un fabricant russe.Ils ont apporté la chose au client - pour montrer, tout à coup, ce qui n'allait pas. Zavlab a pris ce ABS-ku de mes mains dans les siennes ... Après quelques minutes, huit personnes ont regardé la disposition, réunies en cercle. Ici, j'ai vu une fois de plus à quel point l'imprimante 3D aide à la conception. Ils m'ont demandé de quitter la mise en page pour quelques jours - essayez sur place et tout ça. Un jour plus tard, ils ont appelé - tout va bien, tous les trous en place et les tailles sont corrects.Et nous avons commencé les expériences. On peut dire qu'il y a eu une certaine période de lancer. La responsabilité s'est écrasée, et je cherchais des options pour faire un modèle en métal. Je dois dire que nous avons décidé du processus technologique de fabrication de nos produits métalliques (et des interprètes du travail, ce qui est le plus important), même si cela a pris près de deux mois. Mais pendant ce temps, un échantillon composite était déjà prêt.Des échantillons de 9 types de plastique ont été imprimés. Il s'est également avéré que personne ne s'était engagé à métalliser le plastique, sur la base des termes de référence des spécifications techniques. A parcouru Moscou et la région, des négociations ont eu lieu avec Tomsk et Nijni Novgorod. Je me souviens surtout d'une usine d'État, qui a tranquillement demandé «trois à quatre millions de roubles» pour restaurer la technologie. Il s'avère qu'à l'époque soviétique, du matériel français a été importé pour résoudre notre cas, mais il était envahi de mousse et d'arbustes, et les baignoires contenant des produits chimiques étaient vides. Hélas.La galvanoplastie, pour ainsi dire, "sens du garage", ne voulait essentiellement pas traiter avec un seul produit et une chaîne d'expériences avant l'opération de finition. Mais à la fin, des options ont été trouvées. Des expériences intensives ont mené d'une feuille épineuse faible à un monolithe poli. En cours de route, une erreur s'est produite dans le modèle 3D: les évidements des boulons de montage aux extrémités sont presque entrés en contact avec les bords du canal. Lors de l'impression, une fistule s'est inévitablement formée, si petite qu'elle n'est devenue perceptible qu'après métallisation. L'ingénieur en modélisation a été très surpris, comme nous tous, de marmonner, mais a rapidement compris le problème et corrigé le modèle 3D. Voici un autre avantage certain de l'utilisation de l'impression 3D au stade du prototypage: si nous n'avions pas remarqué cette erreur, au stade suivant, les pertes en déplacement auraient représenté 30 000 roubles pour l'argent et deux semaines en termes de temps.

Imprimé, collecté. Le produit avait l'air intimidant: une taille inattendue et un tas de boulons en plastique noir. Le plastique a été utilisé par ABS de la société REC - également la nôtre, un fabricant russe.Ils ont apporté la chose au client - pour montrer, tout à coup, ce qui n'allait pas. Zavlab a pris ce ABS-ku de mes mains dans les siennes ... Après quelques minutes, huit personnes ont regardé la disposition, réunies en cercle. Ici, j'ai vu une fois de plus à quel point l'imprimante 3D aide à la conception. Ils m'ont demandé de quitter la mise en page pour quelques jours - essayez sur place et tout ça. Un jour plus tard, ils ont appelé - tout va bien, tous les trous en place et les tailles sont corrects.Et nous avons commencé les expériences. On peut dire qu'il y a eu une certaine période de lancer. La responsabilité s'est écrasée, et je cherchais des options pour faire un modèle en métal. Je dois dire que nous avons décidé du processus technologique de fabrication de nos produits métalliques (et des interprètes du travail, ce qui est le plus important), même si cela a pris près de deux mois. Mais pendant ce temps, un échantillon composite était déjà prêt.Des échantillons de 9 types de plastique ont été imprimés. Il s'est également avéré que personne ne s'était engagé à métalliser le plastique, sur la base des termes de référence des spécifications techniques. A parcouru Moscou et la région, des négociations ont eu lieu avec Tomsk et Nijni Novgorod. Je me souviens surtout d'une usine d'État, qui a tranquillement demandé «trois à quatre millions de roubles» pour restaurer la technologie. Il s'avère qu'à l'époque soviétique, du matériel français a été importé pour résoudre notre cas, mais il était envahi de mousse et d'arbustes, et les baignoires contenant des produits chimiques étaient vides. Hélas.La galvanoplastie, pour ainsi dire, "sens du garage", ne voulait essentiellement pas traiter avec un seul produit et une chaîne d'expériences avant l'opération de finition. Mais à la fin, des options ont été trouvées. Des expériences intensives ont mené d'une feuille épineuse faible à un monolithe poli. En cours de route, une erreur s'est produite dans le modèle 3D: les évidements des boulons de montage aux extrémités sont presque entrés en contact avec les bords du canal. Lors de l'impression, une fistule s'est inévitablement formée, si petite qu'elle n'est devenue perceptible qu'après métallisation. L'ingénieur en modélisation a été très surpris, comme nous tous, de marmonner, mais a rapidement compris le problème et corrigé le modèle 3D. Voici un autre avantage certain de l'utilisation de l'impression 3D au stade du prototypage: si nous n'avions pas remarqué cette erreur, au stade suivant, les pertes en déplacement auraient représenté 30 000 roubles pour l'argent et deux semaines en termes de temps. Puis commença le processus (les Japonais appellent ce processus un "incident") de broyage. Plus véritablement, au début, il y avait une tâche: obtenir une surface polie du revêtement de finition. J'aimais l'espoir qu'il serait possible d'attacher notre pièce à la machine CNC, d'allumer le programme et la machine nous ferait des bonbons. Cet espoir est toujours vivant, car en général le problème demeure: apporter à l'atelier la pièce finie aux dimensions transversales de 1,2 x 2,4 mm et la mettre en ponçage. À ce stade, pour être honnête, mes mains sont tombées plus d'une fois. Premièrement, il y a des conflits interminables et rauques avec des ingénieurs qui répètent voluptueusement: "c'est impossible, il est plus facile de commander à partir de zéro quelque part, de le fabriquer et de le moudre".- Et si les cinq coordonnées?- Eh bien, les cinq coordonnées doivent le gérer ... bien que, non, c'est peu probable- Mais pourquoi?- Personne n'a un tel équipementet ainsi de suite. Dans notre cas, à nous seuls, nous avons résolu le problème en fabriquant une cale de halage et des corps coniques. Un peu de moulins utilisés. Ils ont été broyés et polis, installant des pièces dans une cale et collant de l'émeri sur des cônes. C'était un processus nerveux très compliqué, mais en un mois, nous avons trouvé une technologie qui combine une séquence de cycles de broyage, de galvanoplastie et de polissage. Encore une fois, l'utilisation de l'impression 3D a été très utile: nous concevions et fabriquions des cales en bois et en métal pendant dix jours, au lieu de trois en fait.

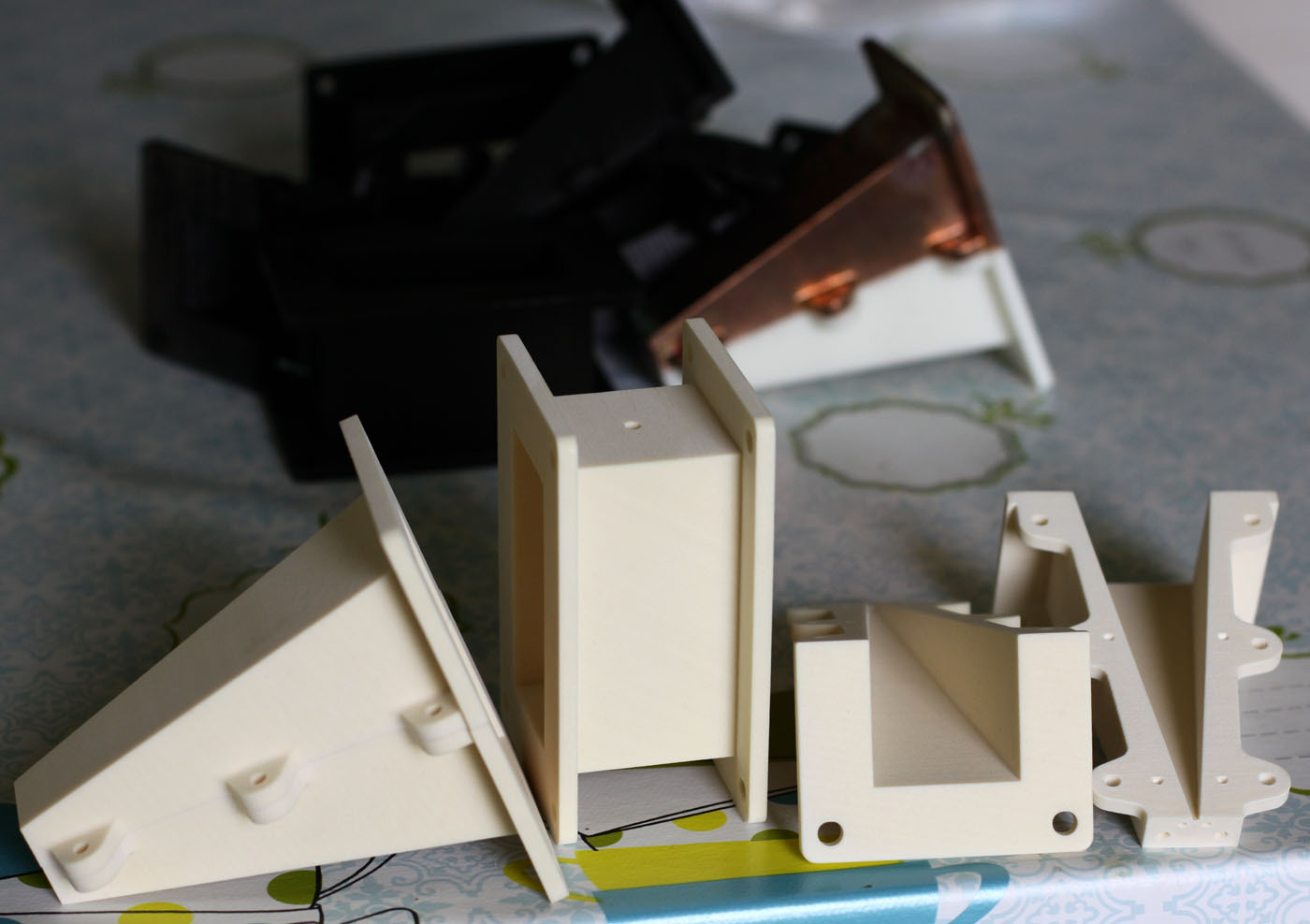

Puis commença le processus (les Japonais appellent ce processus un "incident") de broyage. Plus véritablement, au début, il y avait une tâche: obtenir une surface polie du revêtement de finition. J'aimais l'espoir qu'il serait possible d'attacher notre pièce à la machine CNC, d'allumer le programme et la machine nous ferait des bonbons. Cet espoir est toujours vivant, car en général le problème demeure: apporter à l'atelier la pièce finie aux dimensions transversales de 1,2 x 2,4 mm et la mettre en ponçage. À ce stade, pour être honnête, mes mains sont tombées plus d'une fois. Premièrement, il y a des conflits interminables et rauques avec des ingénieurs qui répètent voluptueusement: "c'est impossible, il est plus facile de commander à partir de zéro quelque part, de le fabriquer et de le moudre".- Et si les cinq coordonnées?- Eh bien, les cinq coordonnées doivent le gérer ... bien que, non, c'est peu probable- Mais pourquoi?- Personne n'a un tel équipementet ainsi de suite. Dans notre cas, à nous seuls, nous avons résolu le problème en fabriquant une cale de halage et des corps coniques. Un peu de moulins utilisés. Ils ont été broyés et polis, installant des pièces dans une cale et collant de l'émeri sur des cônes. C'était un processus nerveux très compliqué, mais en un mois, nous avons trouvé une technologie qui combine une séquence de cycles de broyage, de galvanoplastie et de polissage. Encore une fois, l'utilisation de l'impression 3D a été très utile: nous concevions et fabriquions des cales en bois et en métal pendant dix jours, au lieu de trois en fait. Je me souviens qu'à ce moment-là, j'étais accro à porter au moins deux ou trois séries de plats cuisinés dans mon sac à dos. Un de ces moments est illustré sur la photo: il est rentré à la maison, a jeté un tas sur la table et je m'assois et le regarde ... Kaif!

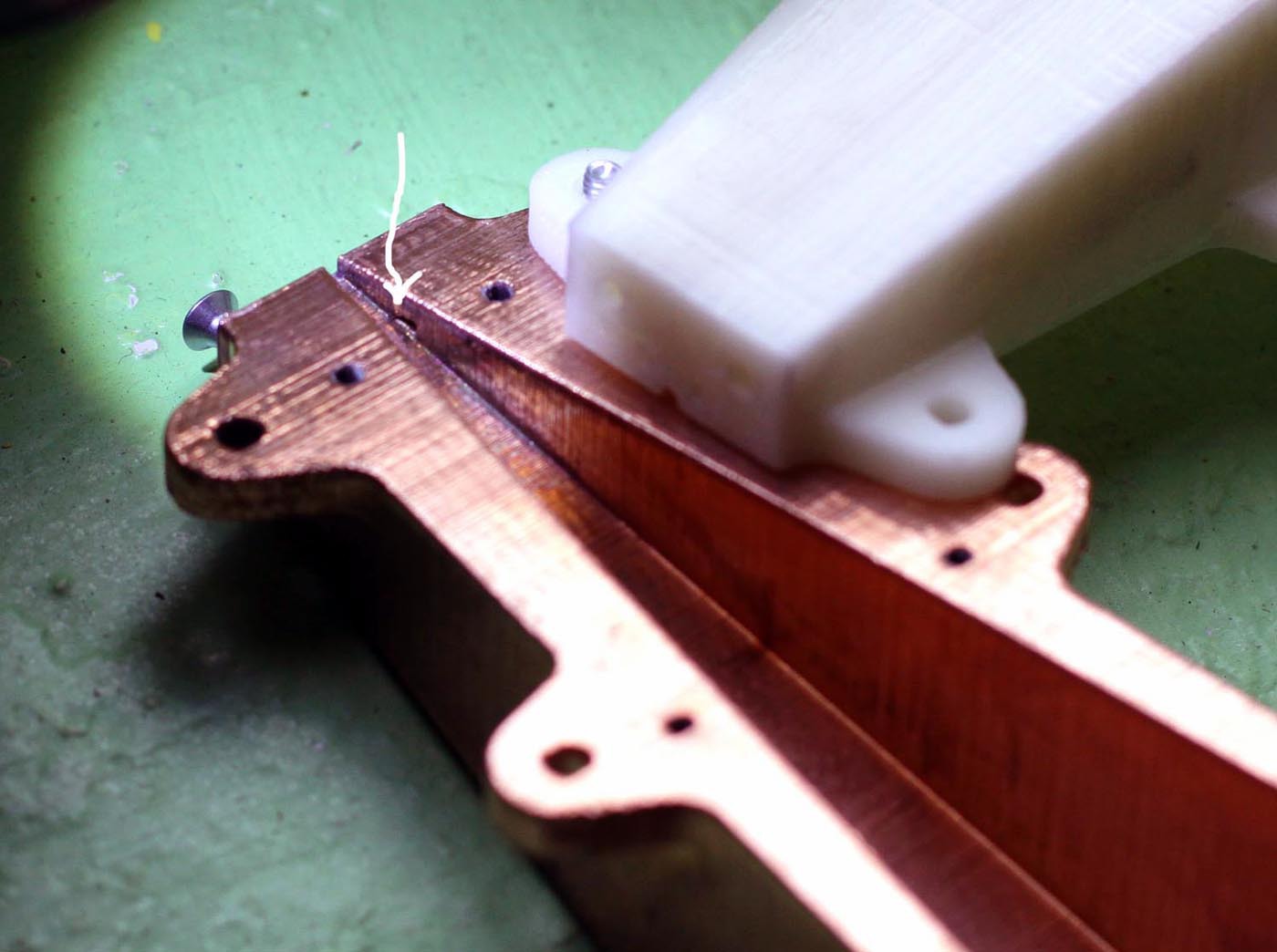

Je me souviens qu'à ce moment-là, j'étais accro à porter au moins deux ou trois séries de plats cuisinés dans mon sac à dos. Un de ces moments est illustré sur la photo: il est rentré à la maison, a jeté un tas sur la table et je m'assois et le regarde ... Kaif! La pièce de référence dans l'étape de placage de cuivre. En plus de la difficulté de sélectionner une paire de plastique électrolytique, le problème de l'inégalité du revêtement électrolytique s'est développé en pleine croissance. Il s'est avéré que les surfaces extérieures sont galvanisées bien mieux que ce dont nous avons besoin, les surfaces intérieures. Dans le canal intérieur, les parois latérales sont mieux galvanisées que le bas du canal. Le spécialiste de la galvanoplastie, réalisant dans quoi il s'était embarqué, regarda avec un strabisme froid et intelligent ...De plus, les épines de la structure cristalline du revêtement électrolytique ont causé beaucoup de problèmes. Ils ont grandi dans les endroits les plus «nécessaires», surtout aux extrémités. Ils ont également fait face à ce phénomène en construisant une «armature galvanique» en place. Ce nom terrible a été inventé par notre ingénieur. La galvanoplastie, avant cela avec facilité, comme un artiste, qui opérait avec une baguette ronde en argent, est tombée malade d'une dépression nerveuse.

La pièce de référence dans l'étape de placage de cuivre. En plus de la difficulté de sélectionner une paire de plastique électrolytique, le problème de l'inégalité du revêtement électrolytique s'est développé en pleine croissance. Il s'est avéré que les surfaces extérieures sont galvanisées bien mieux que ce dont nous avons besoin, les surfaces intérieures. Dans le canal intérieur, les parois latérales sont mieux galvanisées que le bas du canal. Le spécialiste de la galvanoplastie, réalisant dans quoi il s'était embarqué, regarda avec un strabisme froid et intelligent ...De plus, les épines de la structure cristalline du revêtement électrolytique ont causé beaucoup de problèmes. Ils ont grandi dans les endroits les plus «nécessaires», surtout aux extrémités. Ils ont également fait face à ce phénomène en construisant une «armature galvanique» en place. Ce nom terrible a été inventé par notre ingénieur. La galvanoplastie, avant cela avec facilité, comme un artiste, qui opérait avec une baguette ronde en argent, est tombée malade d'une dépression nerveuse. Il s'agissait évidemment d'une catharsis classique, puisque, ayant récupéré, le galvaniste était impliqué dans le processus de créativité technique. Il a donné la technologie de galvanisation des montagnes pour un bloc métallique. En fait, le processus est un peu plus compliqué, mais nous avons décidé publiquement de le désigner de cette façon. Le processus est basé sur un brevet de l'URSS de 1942. Oui oui! Il y a eu une guerre difficile, mais une pensée créatrice est apparue à nos ancêtres! Je me souviens d'avoir discuté du processus, examiné le premier prototype, puis l'un des ingénieurs a dit:«Alors, qu'est-ce que c'est, maintenant nous pouvons faire les guides d'ondes comme vous le souhaitez ...» «Où les obtenir», je demande mécaniquement.- Comment aller où? À partir du micro-ondes et se terminant avec les radars dans les avions!- ...Et en parallèle, nous avons élaboré une autre direction - la fabrication de guides d'ondes en utilisant la méthode de "galvanoplastie sur un bloc métallique". Mais c'est une autre histoire.

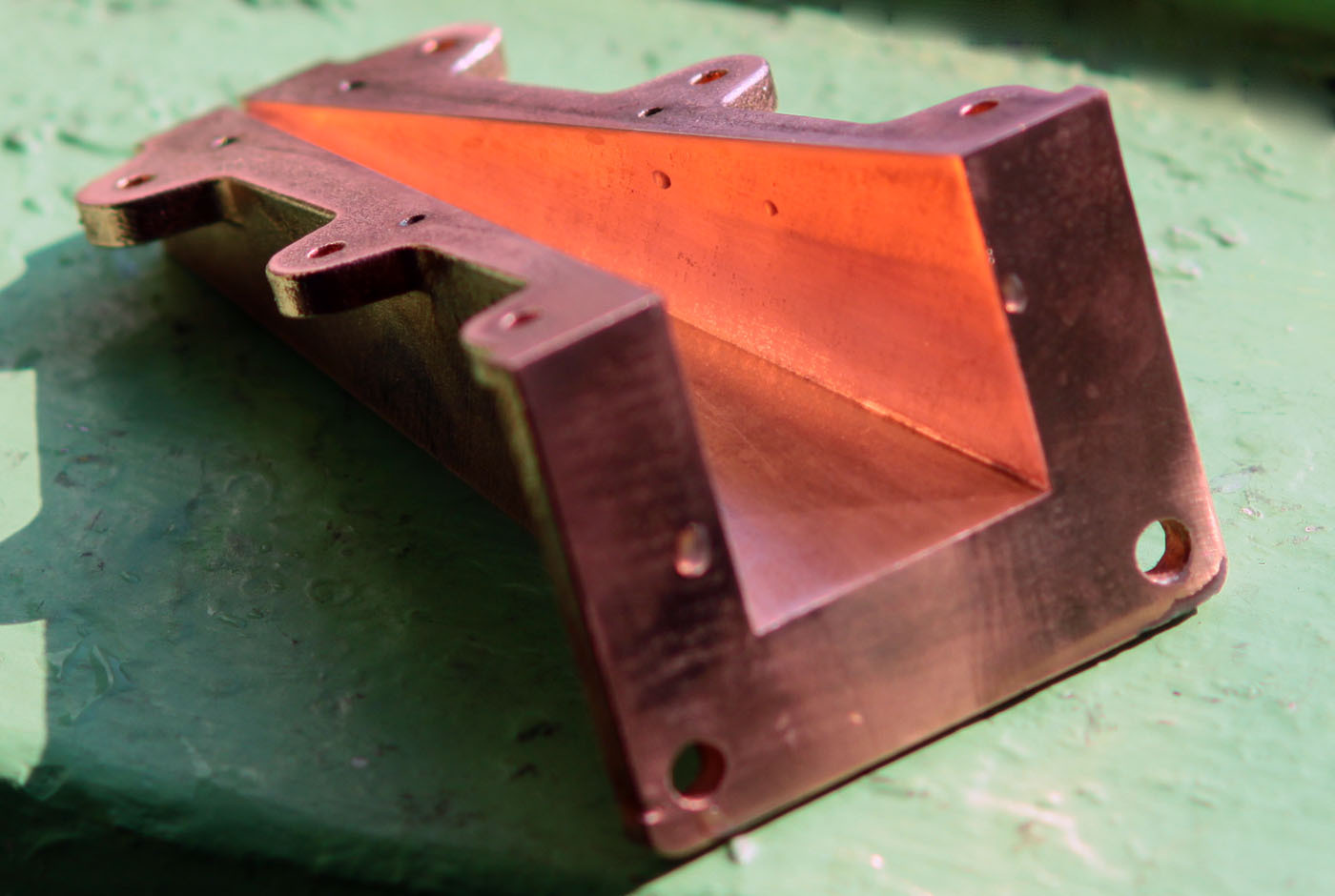

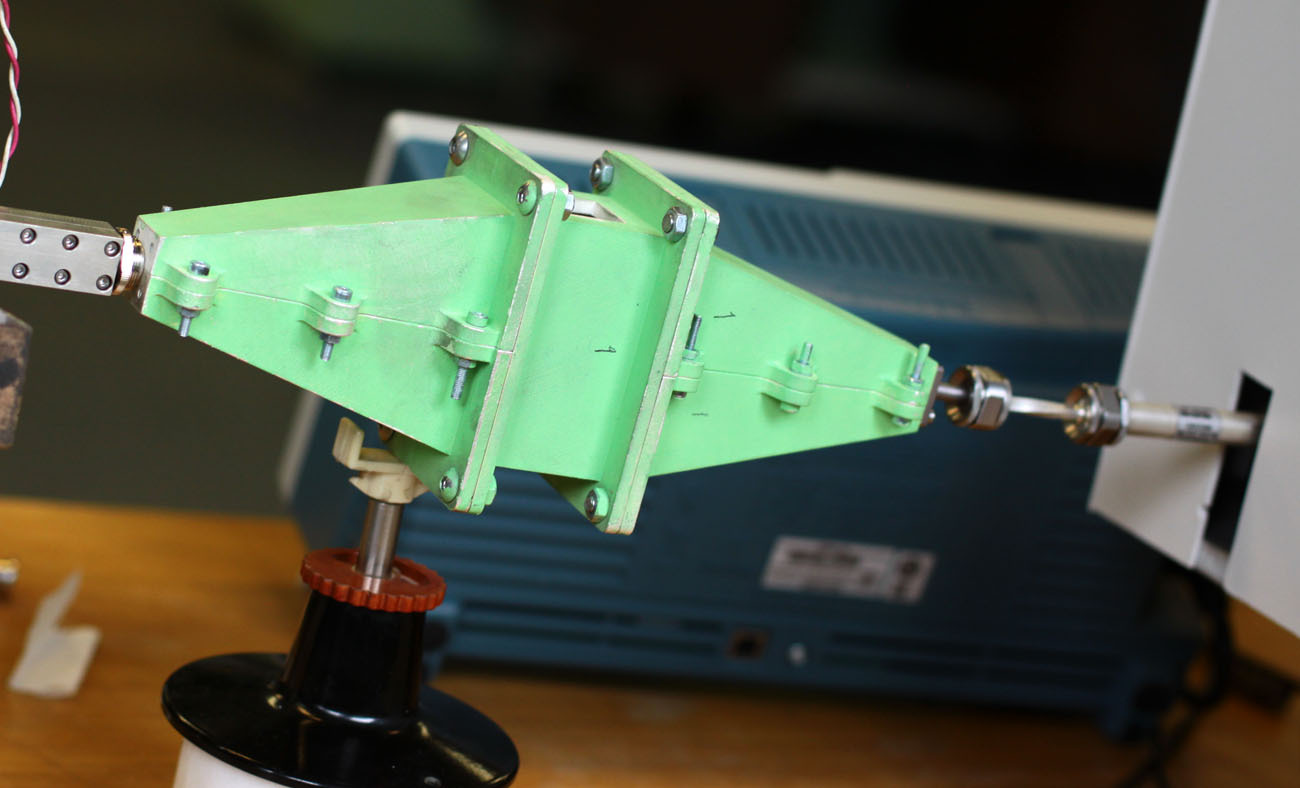

Il s'agissait évidemment d'une catharsis classique, puisque, ayant récupéré, le galvaniste était impliqué dans le processus de créativité technique. Il a donné la technologie de galvanisation des montagnes pour un bloc métallique. En fait, le processus est un peu plus compliqué, mais nous avons décidé publiquement de le désigner de cette façon. Le processus est basé sur un brevet de l'URSS de 1942. Oui oui! Il y a eu une guerre difficile, mais une pensée créatrice est apparue à nos ancêtres! Je me souviens d'avoir discuté du processus, examiné le premier prototype, puis l'un des ingénieurs a dit:«Alors, qu'est-ce que c'est, maintenant nous pouvons faire les guides d'ondes comme vous le souhaitez ...» «Où les obtenir», je demande mécaniquement.- Comment aller où? À partir du micro-ondes et se terminant avec les radars dans les avions!- ...Et en parallèle, nous avons élaboré une autre direction - la fabrication de guides d'ondes en utilisant la méthode de "galvanoplastie sur un bloc métallique". Mais c'est une autre histoire. Pièce finie du produit avant assemblage. Des gouttes d'eau sont visibles sur les murs. Cela a été suivi par l'assemblage de finition, qui a présenté les prochaines surprises. Avec le recul, nous sommes sûrs que presque tout devait être fait différemment. Il était possible de prévoir plus de goupilles, une configuration différente du corps, pour concevoir différemment les extrémités et les brides. Cette connaissance a été acquise au prix de près de trois mois de réflexion intense sur la conception collective, comme on dit, de «l'ingéniosité russe» et de trois détails de finition vissés.C'est sur ce projet que je me suis senti comme un poisson dans l'eau, je ne peux que dire du vrai sentiment de satisfaction quand j'ai réussi à réunir différentes personnes (et les gars se sont réunis en un seul - des talents, mais des individualistes effrayants), parfois à différents endroits, dans une équipe capable de ne pas non seulement résoudre le problème technique formé, mais aussi générer une idée créative.

Pièce finie du produit avant assemblage. Des gouttes d'eau sont visibles sur les murs. Cela a été suivi par l'assemblage de finition, qui a présenté les prochaines surprises. Avec le recul, nous sommes sûrs que presque tout devait être fait différemment. Il était possible de prévoir plus de goupilles, une configuration différente du corps, pour concevoir différemment les extrémités et les brides. Cette connaissance a été acquise au prix de près de trois mois de réflexion intense sur la conception collective, comme on dit, de «l'ingéniosité russe» et de trois détails de finition vissés.C'est sur ce projet que je me suis senti comme un poisson dans l'eau, je ne peux que dire du vrai sentiment de satisfaction quand j'ai réussi à réunir différentes personnes (et les gars se sont réunis en un seul - des talents, mais des individualistes effrayants), parfois à différents endroits, dans une équipe capable de ne pas non seulement résoudre le problème technique formé, mais aussi générer une idée créative. Et le dernier épisode. Nous avons remis le produit, le représentant du client a déclaré trois jours plus tard que tout allait bien et que le travail avait été accepté. Mais des brides sont encore nécessaires: huit, ou mieux, dix pièces.Je suis allé à Volgograd pour une visite et le troisième jour, j'ai réalisé que les brides devaient être faites ici. Sur le site d'Avito, j'ai trouvé deux propriétaires de fraiseuses, dont un, Igor, a rapidement téléphoné, échangé des informations et il a dit qu'il le ferait dans quelques jours. Igor a acheté le matériel sur le marché «Bird» local et un jour plus tard, je suis venu chercher les marchandises. Nous avons discuté, Igor m'a conduit dans l'atelier: une maison privée, dans un garage spacieux il y a quelques tours, une fraiseuse, quelque chose d'autre pour de petites choses, et un beau chat roux gardait tout. De plus, le propriétaire est prêt à discuter de toute commande unique technologiquement possible. Maintenant, je sais qu’il n’est pas nécessaire d’aller en Chine pour de petites choses.

Et le dernier épisode. Nous avons remis le produit, le représentant du client a déclaré trois jours plus tard que tout allait bien et que le travail avait été accepté. Mais des brides sont encore nécessaires: huit, ou mieux, dix pièces.Je suis allé à Volgograd pour une visite et le troisième jour, j'ai réalisé que les brides devaient être faites ici. Sur le site d'Avito, j'ai trouvé deux propriétaires de fraiseuses, dont un, Igor, a rapidement téléphoné, échangé des informations et il a dit qu'il le ferait dans quelques jours. Igor a acheté le matériel sur le marché «Bird» local et un jour plus tard, je suis venu chercher les marchandises. Nous avons discuté, Igor m'a conduit dans l'atelier: une maison privée, dans un garage spacieux il y a quelques tours, une fraiseuse, quelque chose d'autre pour de petites choses, et un beau chat roux gardait tout. De plus, le propriétaire est prêt à discuter de toute commande unique technologiquement possible. Maintenant, je sais qu’il n’est pas nécessaire d’aller en Chine pour de petites choses. Source: https://habr.com/ru/post/fr384125/

All Articles