Torsion par ordinateur - c'est très simple

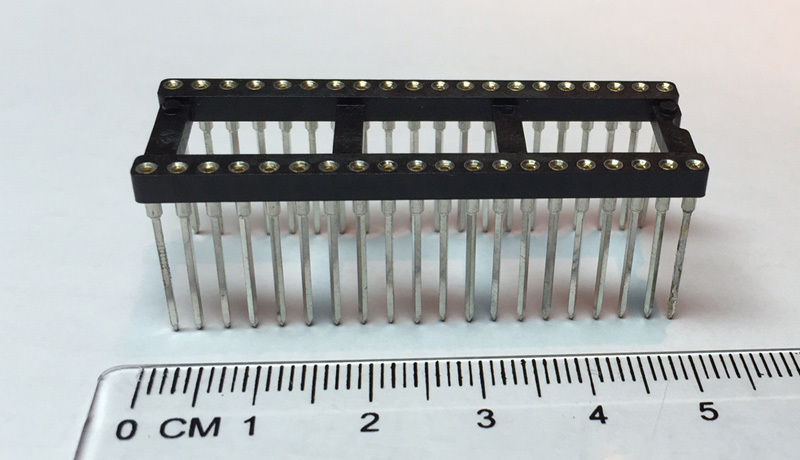

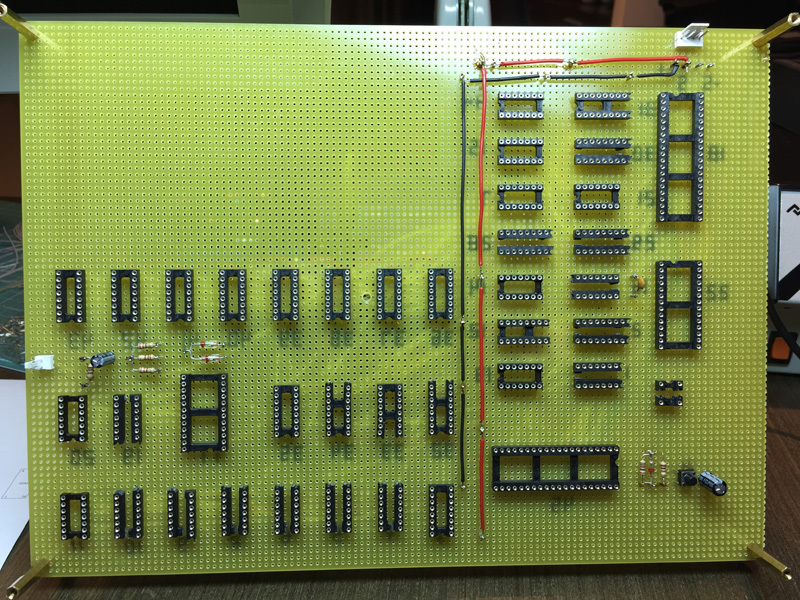

Ayant suffisamment joué avec la construction d'ordinateurs de mon enfance de diverses manières, en utilisant à la fois les technologies d'alors et les technologies modernes, j'ai décidé qu'il était temps de passer à quelque chose de plus substantiel. La première étape, pour que par la suite il y ait eu moins de tentation de construire autre chose, a héroïquement effacé le lieu de travail dans le but de donner le bien accumulé à certains jeunes techniciens. Cependant, comme cela arrive souvent, même le processus d'analyse des décombres s'est avéré assez fascinant - il y avait beaucoup de choses intéressantes que j'avais déjà oubliées (ou dont je ne me souvenais pas du tout). En particulier, il s'est avéré que j'avais beaucoup plus d'outils et de consommables pour le bobinage que je ne le pensais.Bien qu'à un moment j'ai passé jusqu'à cinq minutes à essayer cette technologie, mais quelque chose n'a pas fonctionné pour moi (la courbure des mains s'est avérée plus qu'acceptable), et tout a été déplacé dans un tiroir éloigné. Je n'aime vraiment pas renoncer à aucune entreprise - j'essaie toujours de tout apporter, sinon à son achèvement, puis de réaliser que je peux certainement le faire si je le veux vraiment. Par conséquent, j'ai décidé de rendre les jeunes techniciens heureux plus tard, et avant cela, je récupère toujours des gadgets à l'aide d'une installation de récapitulation.Je n'ai pas pensé longtemps au gizmo d'assemblage - il y avait un autre ordinateur ancien, que mes mains n'avaient jamais atteint auparavant dans l'enfance ou maintenant. C'était un «spécialiste», développé en 1985 et publié dans la revue «Modelist-Constructor» en 1987. Puisqu'il y a une tonne d'informations sur cet ordinateur (cependant, comme sur d'autres similaires), je n'entrerai pas dans ses caractéristiques, je me concentrerai simplement sur technologie d'emballage et leurs impressions.Remarque - l'article parle d'une technologie presque morte, il n'y a pas de savoir-faire utile ou intéressant et autres, les grandes révélations manquent complètement, donc ça vaut la peine de lire seulement si vous n'avez pas d'activité plus utile / intéressante pour le moment, ou des passionnés d'ordinateurs passionnés nécrophilie.Ainsi, la modification Specialist-M a été prise comme base, qui diffère de l'ordinateur d'origine, utilisant principalement des puces de mémoire 565RU5 (8 pièces de 64 Kbit) au lieu de 565RU3 (24 pièces de 16 Kbit), et publiée dans MK 1991 année. Il n’a pratiquement pas fait ses propres changements - il a utilisé un oscillateur à quartz prêt à l’emploi au lieu d’un quartz séparé et d’un générateur sur LN1, et il a pris une EEPROM moderne au lieu de RF2. Il a même placé les détails sur la carte de circuit imprimé tels qu'ils ont été placés sur la carte de circuit imprimé originale du magazine.Eh bien, passons à l'installation elle-même et aux outils / consommables nécessaires. La signification générale est que sur des broches de contact spéciales d'une section transversale quadrangulaire (avec des angles assez pointus) en utilisant au moins un outil spécial, un fil à âme unique est enroulé, fait dans la région de 6-8 tours (ou quelque chose comme ça). Lors de l'enrubannage, les coins des broches de contact entaillent le fil et une soudure presque à froid est obtenue. On dit qu'une telle connexion est plus fiable que la soudure, et il est également plus facile de la réparer.Remarque - Je n'ai pas pu trouver d'explication claire sur les nuances pratiques de cette technologie, j'ai donc constamment inventé les vélos. Je pense que dans certains cas (sinon la plupart) c'était des vélos avec des roues triangulaires et une roue sous le cul, donc je n'ai pas besoin de prendre mes recherches comme exemple de la bonne approche du processus!Ainsi, le premier problème se pose avec le fait que vous ne pouvez connecter que ces broches très spéciales. Dans le cas des microcircuits, tout est relativement simple - spécial (encore une fois spécial!) Les panneaux sont pris pour un enveloppement, dans lequel les jambes sont déjà faites sous la bonne forme:

Ayant suffisamment joué avec la construction d'ordinateurs de mon enfance de diverses manières, en utilisant à la fois les technologies d'alors et les technologies modernes, j'ai décidé qu'il était temps de passer à quelque chose de plus substantiel. La première étape, pour que par la suite il y ait eu moins de tentation de construire autre chose, a héroïquement effacé le lieu de travail dans le but de donner le bien accumulé à certains jeunes techniciens. Cependant, comme cela arrive souvent, même le processus d'analyse des décombres s'est avéré assez fascinant - il y avait beaucoup de choses intéressantes que j'avais déjà oubliées (ou dont je ne me souvenais pas du tout). En particulier, il s'est avéré que j'avais beaucoup plus d'outils et de consommables pour le bobinage que je ne le pensais.Bien qu'à un moment j'ai passé jusqu'à cinq minutes à essayer cette technologie, mais quelque chose n'a pas fonctionné pour moi (la courbure des mains s'est avérée plus qu'acceptable), et tout a été déplacé dans un tiroir éloigné. Je n'aime vraiment pas renoncer à aucune entreprise - j'essaie toujours de tout apporter, sinon à son achèvement, puis de réaliser que je peux certainement le faire si je le veux vraiment. Par conséquent, j'ai décidé de rendre les jeunes techniciens heureux plus tard, et avant cela, je récupère toujours des gadgets à l'aide d'une installation de récapitulation.Je n'ai pas pensé longtemps au gizmo d'assemblage - il y avait un autre ordinateur ancien, que mes mains n'avaient jamais atteint auparavant dans l'enfance ou maintenant. C'était un «spécialiste», développé en 1985 et publié dans la revue «Modelist-Constructor» en 1987. Puisqu'il y a une tonne d'informations sur cet ordinateur (cependant, comme sur d'autres similaires), je n'entrerai pas dans ses caractéristiques, je me concentrerai simplement sur technologie d'emballage et leurs impressions.Remarque - l'article parle d'une technologie presque morte, il n'y a pas de savoir-faire utile ou intéressant et autres, les grandes révélations manquent complètement, donc ça vaut la peine de lire seulement si vous n'avez pas d'activité plus utile / intéressante pour le moment, ou des passionnés d'ordinateurs passionnés nécrophilie.Ainsi, la modification Specialist-M a été prise comme base, qui diffère de l'ordinateur d'origine, utilisant principalement des puces de mémoire 565RU5 (8 pièces de 64 Kbit) au lieu de 565RU3 (24 pièces de 16 Kbit), et publiée dans MK 1991 année. Il n’a pratiquement pas fait ses propres changements - il a utilisé un oscillateur à quartz prêt à l’emploi au lieu d’un quartz séparé et d’un générateur sur LN1, et il a pris une EEPROM moderne au lieu de RF2. Il a même placé les détails sur la carte de circuit imprimé tels qu'ils ont été placés sur la carte de circuit imprimé originale du magazine.Eh bien, passons à l'installation elle-même et aux outils / consommables nécessaires. La signification générale est que sur des broches de contact spéciales d'une section transversale quadrangulaire (avec des angles assez pointus) en utilisant au moins un outil spécial, un fil à âme unique est enroulé, fait dans la région de 6-8 tours (ou quelque chose comme ça). Lors de l'enrubannage, les coins des broches de contact entaillent le fil et une soudure presque à froid est obtenue. On dit qu'une telle connexion est plus fiable que la soudure, et il est également plus facile de la réparer.Remarque - Je n'ai pas pu trouver d'explication claire sur les nuances pratiques de cette technologie, j'ai donc constamment inventé les vélos. Je pense que dans certains cas (sinon la plupart) c'était des vélos avec des roues triangulaires et une roue sous le cul, donc je n'ai pas besoin de prendre mes recherches comme exemple de la bonne approche du processus!Ainsi, le premier problème se pose avec le fait que vous ne pouvez connecter que ces broches très spéciales. Dans le cas des microcircuits, tout est relativement simple - spécial (encore une fois spécial!) Les panneaux sont pris pour un enveloppement, dans lequel les jambes sont déjà faites sous la bonne forme: Et ici, la première nuance est immédiatement apparente - le coût. Ces panneaux sont assez chers - quelques dollars la pièce. Étant donné le coût des anciens microcircuits utilisés, je peux dire que chaque panneau du projet coûte beaucoup plus cher que le microcircuit qui s'y trouvait. Et pour le coût total des panneaux, il a été possible de commander la production de quelques exemplaires de la carte de circuit imprimé à un prix abordable (naturellement, si elle est déjà développée et que les fichiers sont prêts pour la production).Avec des pièces comme les résistances / condensateurs en général, une embuscade. Pour être honnête, je ne comprends toujours pas quoi faire avec eux. Dans certains cas, les résistances pouvaient être enroulées sur des broches, bien que le diamètre des fils soit à la limite de ce que l'outil pouvait avaler. Avec d'autres détails, une telle astuce n'a pas réussi du tout - les conclusions sont trop épaisses.En général, il existe des broches séparées de deux types pour cela - soit dans lesquelles vous pouvez insérer les broches (en fait, juste des broches séparées des panneaux pour les microcircuits), ou des broches auxquelles les pièces doivent être soudées. Bien que cela réduise la pureté de l'expérience, j'ai choisi des broches qui peuvent être soudées, pour deux raisons - premièrement, vous pouvez établir un contact fiable quel que soit le diamètre / type de sortie, et deuxièmement, je n'avais toujours que ce type de broches.

Et ici, la première nuance est immédiatement apparente - le coût. Ces panneaux sont assez chers - quelques dollars la pièce. Étant donné le coût des anciens microcircuits utilisés, je peux dire que chaque panneau du projet coûte beaucoup plus cher que le microcircuit qui s'y trouvait. Et pour le coût total des panneaux, il a été possible de commander la production de quelques exemplaires de la carte de circuit imprimé à un prix abordable (naturellement, si elle est déjà développée et que les fichiers sont prêts pour la production).Avec des pièces comme les résistances / condensateurs en général, une embuscade. Pour être honnête, je ne comprends toujours pas quoi faire avec eux. Dans certains cas, les résistances pouvaient être enroulées sur des broches, bien que le diamètre des fils soit à la limite de ce que l'outil pouvait avaler. Avec d'autres détails, une telle astuce n'a pas réussi du tout - les conclusions sont trop épaisses.En général, il existe des broches séparées de deux types pour cela - soit dans lesquelles vous pouvez insérer les broches (en fait, juste des broches séparées des panneaux pour les microcircuits), ou des broches auxquelles les pièces doivent être soudées. Bien que cela réduise la pureté de l'expérience, j'ai choisi des broches qui peuvent être soudées, pour deux raisons - premièrement, vous pouvez établir un contact fiable quel que soit le diamètre / type de sortie, et deuxièmement, je n'avais toujours que ce type de broches. Malheureusement, à un moment donné, j'ai oublié de commander également un outil pour monter des broches sur une carte, ce que j'ai regretté en cours de route. Il est possible, en principe, d'utiliser une pince, mais cela devient problématique si la broche doit être insérée dans un endroit de la carte où il y a déjà beaucoup de montage autour. Dans ce cas, il est extrêmement difficile de créer un soutien pour la planche à cet endroit, et vous devez pousser de toutes vos forces. À un moment donné, j'ai pratiquement percé ma paume, puis j'ai essayé de réduire le nombre de broches au minimum absolu. Mais un outil spécial, en théorie, enfonce la broche dans la carte d'un coup (il y a des appareils électriques et des mécaniques avec un ressort), il semble donc que la carte puisse être maintenue en poids. Mais je ne sais pas avec certitude - je ne l'ai pas essayé.Au fait, j'ai également raté le tableau lui-même. Je l'ai eu sans métallisation du tout, juste des trous. Maintenant, je comprends que la présence de bus d'alimentation sur la carte me ferait gagner beaucoup de temps et d'efforts, mais il semblait alors logique que tout devait être fait sur le fil.Une autre chose qui me manquait était les étiquettes pour marquer les broches des microcircuits.

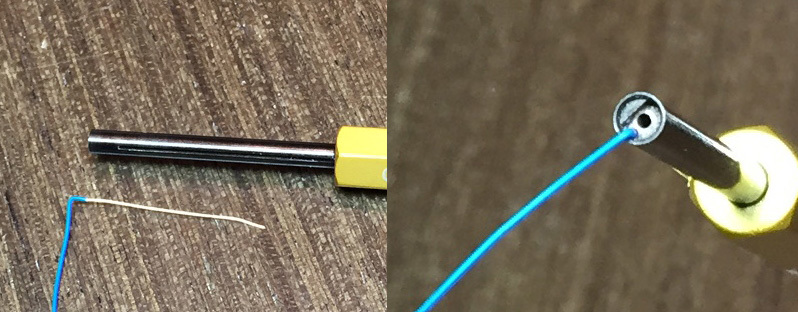

Malheureusement, à un moment donné, j'ai oublié de commander également un outil pour monter des broches sur une carte, ce que j'ai regretté en cours de route. Il est possible, en principe, d'utiliser une pince, mais cela devient problématique si la broche doit être insérée dans un endroit de la carte où il y a déjà beaucoup de montage autour. Dans ce cas, il est extrêmement difficile de créer un soutien pour la planche à cet endroit, et vous devez pousser de toutes vos forces. À un moment donné, j'ai pratiquement percé ma paume, puis j'ai essayé de réduire le nombre de broches au minimum absolu. Mais un outil spécial, en théorie, enfonce la broche dans la carte d'un coup (il y a des appareils électriques et des mécaniques avec un ressort), il semble donc que la carte puisse être maintenue en poids. Mais je ne sais pas avec certitude - je ne l'ai pas essayé.Au fait, j'ai également raté le tableau lui-même. Je l'ai eu sans métallisation du tout, juste des trous. Maintenant, je comprends que la présence de bus d'alimentation sur la carte me ferait gagner beaucoup de temps et d'efforts, mais il semblait alors logique que tout devait être fait sur le fil.Une autre chose qui me manquait était les étiquettes pour marquer les broches des microcircuits. En général, je voulais les commander, mais à ce moment-là, ils n'étaient pas disponibles auprès du fournisseur. Je pense que l'utilisation de ces éléments pourrait permettre d'économiser 10 à 20% du temps d'installation, et il se peut qu'il n'y ait pas ces quelques erreurs que j'ai faites dans le processus. J'allais même imprimer des étiquettes sur du papier, mais je ne savais pas comment percer soigneusement les trous, et essayer de percer le papier directement avec les résultats semblait tout simplement horrible.La partie principale de travail des outils d'enroulement est une broche dans laquelle se trouvent deux trous longitudinaux. L'un des plus gros diamètre est au centre de la broche, une broche de contact y est insérée, sur laquelle il est prévu d'enrouler le fil de montage. Le deuxième trou est plus mince et, naturellement, est déplacé jusqu'au bord, l'extrémité dénudée du fil de montage y est insérée. Lorsque l'outil tourne autour de l'axe longitudinal (et, en fait, autour de la broche de contact), le fil s'enroule autour de cette broche elle-même.

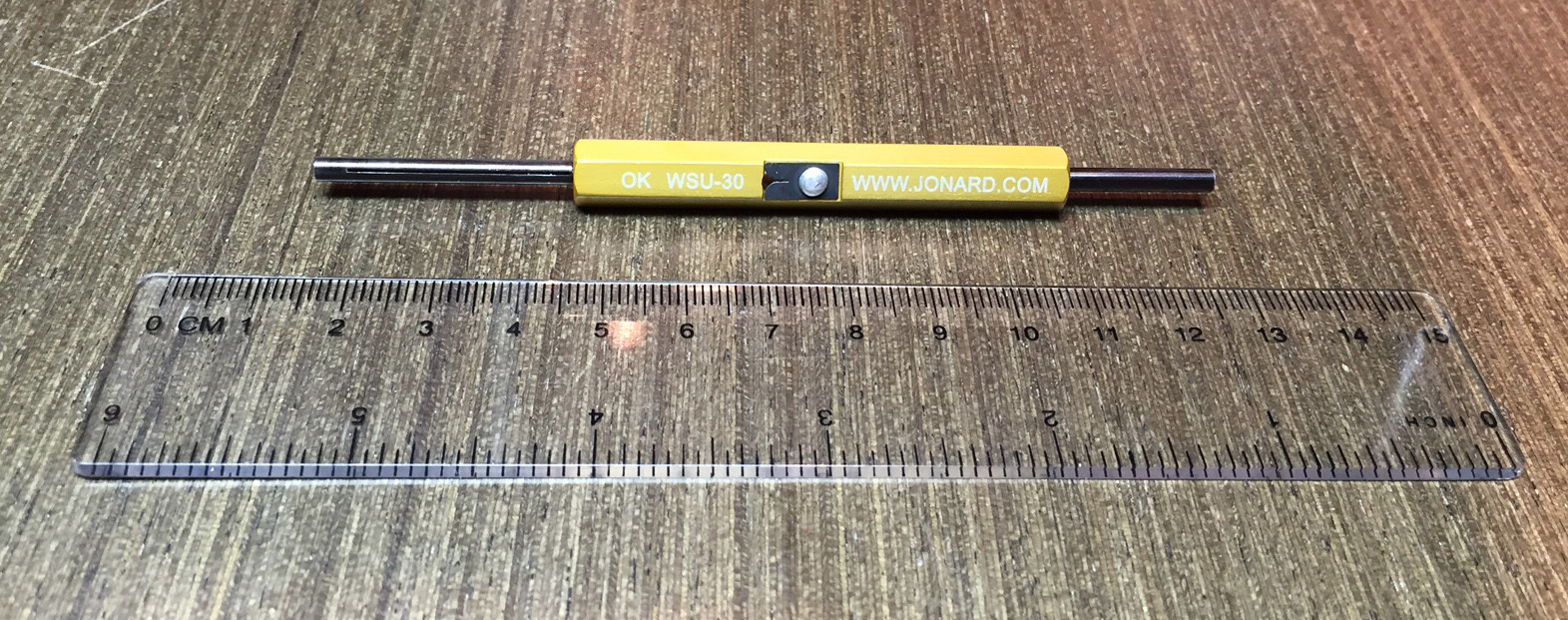

En général, je voulais les commander, mais à ce moment-là, ils n'étaient pas disponibles auprès du fournisseur. Je pense que l'utilisation de ces éléments pourrait permettre d'économiser 10 à 20% du temps d'installation, et il se peut qu'il n'y ait pas ces quelques erreurs que j'ai faites dans le processus. J'allais même imprimer des étiquettes sur du papier, mais je ne savais pas comment percer soigneusement les trous, et essayer de percer le papier directement avec les résultats semblait tout simplement horrible.La partie principale de travail des outils d'enroulement est une broche dans laquelle se trouvent deux trous longitudinaux. L'un des plus gros diamètre est au centre de la broche, une broche de contact y est insérée, sur laquelle il est prévu d'enrouler le fil de montage. Le deuxième trou est plus mince et, naturellement, est déplacé jusqu'au bord, l'extrémité dénudée du fil de montage y est insérée. Lorsque l'outil tourne autour de l'axe longitudinal (et, en fait, autour de la broche de contact), le fil s'enroule autour de cette broche elle-même. Il y a deux options pour l'enroulement - standard et modifié. Dans la version standard, seule la partie dénudée du fil est enroulée autour de la broche (enfin, peut-être un quart de tour avec isolation). Avec la version modifiée, les premiers tours sont obtenus avec isolation, puis il y a déjà un fil dénudé. La méthode modifiée sera plus fiable (car l'endroit potentiel pour se plier lors de l'installation et du fonctionnement du fil est protégé par une isolation et n'est pas situé exactement à l'endroit où l'isolation se termine), mais prend plus de place sur la broche.J'ai deux outils complètement manuels presque identiques, l'un pour l'emballage standard et le second pour les outils modifiés:

Il y a deux options pour l'enroulement - standard et modifié. Dans la version standard, seule la partie dénudée du fil est enroulée autour de la broche (enfin, peut-être un quart de tour avec isolation). Avec la version modifiée, les premiers tours sont obtenus avec isolation, puis il y a déjà un fil dénudé. La méthode modifiée sera plus fiable (car l'endroit potentiel pour se plier lors de l'installation et du fonctionnement du fil est protégé par une isolation et n'est pas situé exactement à l'endroit où l'isolation se termine), mais prend plus de place sur la broche.J'ai deux outils complètement manuels presque identiques, l'un pour l'emballage standard et le second pour les outils modifiés: Il vous suffit de faire pivoter ces outils avec vos doigts. Le troisième outil (pour l'emballage modifié) était semi-automatique - l'emballage s'est produit lorsque la poignée a été pressée, en presque un mouvement. Au début, j'ai décidé d'utiliser cet outil particulier, mais le taux de rejet était inacceptable. Je ne pouvais tout simplement pas contrôler la position et la pression de la partie active, surtout si ce n'était pas la première triche sur la broche. Je pense qu'il y a une certaine subtilité dans l'utilisation d'un tel outil, mais je ne le comprenais toujours pas, j'ai donc décidé de tout faire avec un outil à main.

Il vous suffit de faire pivoter ces outils avec vos doigts. Le troisième outil (pour l'emballage modifié) était semi-automatique - l'emballage s'est produit lorsque la poignée a été pressée, en presque un mouvement. Au début, j'ai décidé d'utiliser cet outil particulier, mais le taux de rejet était inacceptable. Je ne pouvais tout simplement pas contrôler la position et la pression de la partie active, surtout si ce n'était pas la première triche sur la broche. Je pense qu'il y a une certaine subtilité dans l'utilisation d'un tel outil, mais je ne le comprenais toujours pas, j'ai donc décidé de tout faire avec un outil à main. Soit dit en passant, les outils à main, malgré leur simplicité, sont assez polyvalents. En plus de l'emballage, ils peuvent également dénuder le fil (le dénudeur est au milieu) et, si nécessaire, dérouler l'emballage effectué. Pour ce faire, l'outil est porté avec une extrémité courte sur la broche de contact et tourne dans le sens opposé au sens de l'enroulement.Pour une raison quelconque, j'ai choisi l'emballage standard, bien que maintenant, sans hésitation, j'en utilise un modifié. Le problème est que lors du dénudage du fil, il est presque inévitable que le conducteur lui-même soit légèrement endommagé à la place de la coupe d'isolant. Et avec la méthode standard, cet endroit n'est également que le point d'application de la force pour tout mouvement du fil, c'est-à-dire La probabilité d'une rupture de fil ici est assez élevée. J'ai également trouvé un outil pour nettoyer / couper le fil, mais j'ai décidé, après quelques tests, de ne pas l'utiliser. Peut-être, dans certains cas, ce serait mieux que l'outil d'emballage intégré, mais j'étais trop paresseux pour comprendre les subtilités, la balayeuse intégrée fonctionnait pour moi, et il était plus pratique de couper avec des couteaux.En parlant du fil. C'est ce qu'on appelle - un fil pour une installation enveloppante, unipolaire, plutôt doux, il est vendu en différentes couleurs. Chaque outil est conçu pour un fil d'un diamètre strictement défini, j'avais tout AWG 30 - environ 0,26 mm de diamètre. Soit dit en passant, le fil, bien que destiné à un montage enveloppant, est soudé à merveille. C'est dommage, je ne le savais pas avant, je pourrais l'utiliser sur mes projets précédents au lieu de MGTF. Certes, l'isolement, contrairement au MGTF, fond très facilement.

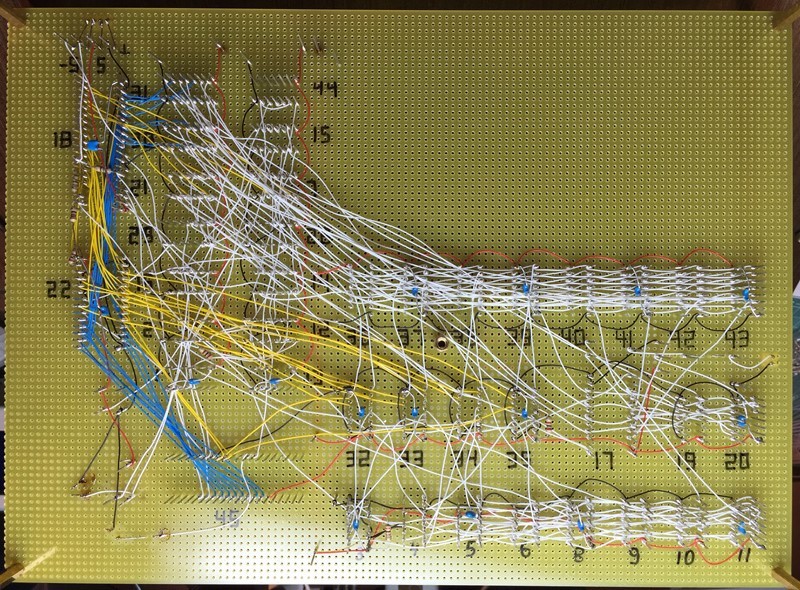

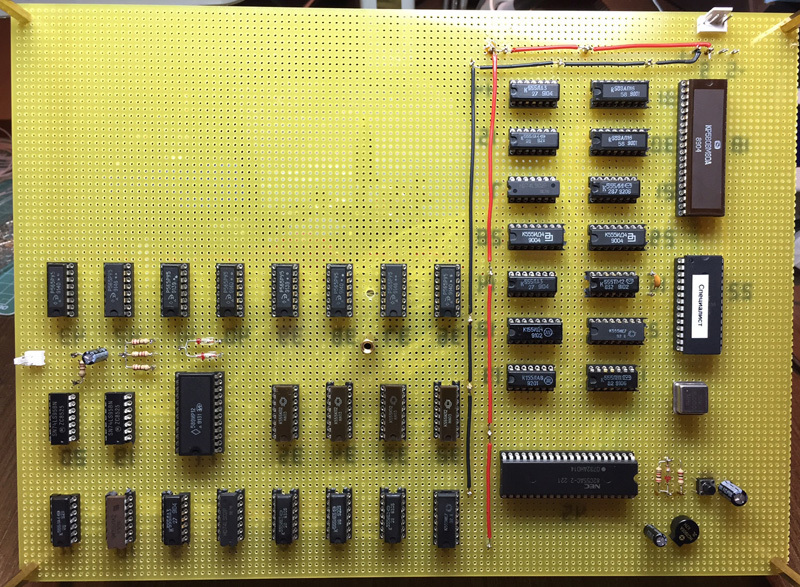

Soit dit en passant, les outils à main, malgré leur simplicité, sont assez polyvalents. En plus de l'emballage, ils peuvent également dénuder le fil (le dénudeur est au milieu) et, si nécessaire, dérouler l'emballage effectué. Pour ce faire, l'outil est porté avec une extrémité courte sur la broche de contact et tourne dans le sens opposé au sens de l'enroulement.Pour une raison quelconque, j'ai choisi l'emballage standard, bien que maintenant, sans hésitation, j'en utilise un modifié. Le problème est que lors du dénudage du fil, il est presque inévitable que le conducteur lui-même soit légèrement endommagé à la place de la coupe d'isolant. Et avec la méthode standard, cet endroit n'est également que le point d'application de la force pour tout mouvement du fil, c'est-à-dire La probabilité d'une rupture de fil ici est assez élevée. J'ai également trouvé un outil pour nettoyer / couper le fil, mais j'ai décidé, après quelques tests, de ne pas l'utiliser. Peut-être, dans certains cas, ce serait mieux que l'outil d'emballage intégré, mais j'étais trop paresseux pour comprendre les subtilités, la balayeuse intégrée fonctionnait pour moi, et il était plus pratique de couper avec des couteaux.En parlant du fil. C'est ce qu'on appelle - un fil pour une installation enveloppante, unipolaire, plutôt doux, il est vendu en différentes couleurs. Chaque outil est conçu pour un fil d'un diamètre strictement défini, j'avais tout AWG 30 - environ 0,26 mm de diamètre. Soit dit en passant, le fil, bien que destiné à un montage enveloppant, est soudé à merveille. C'est dommage, je ne le savais pas avant, je pourrais l'utiliser sur mes projets précédents au lieu de MGTF. Certes, l'isolement, contrairement au MGTF, fond très facilement. Avant de se coucher, l'installation devait décider comment poser les fils - en faisceaux ou à la distance la plus courte. Les harnais, bien sûr, ont l'air plus soignés, et ce sont eux que j'ai utilisés dans les projets précédents. Cependant, dans de nombreuses photos enveloppantes, j'ai vu que très souvent la «méthode de la distance la plus courte» est utilisée ici - elle semble également très bonne. De plus, avec une telle installation, il semble y avoir moins d'interférences mutuelles - mais cela ne m'a pas vraiment dérangé, dans de tels projets ce n'est presque jamais un problème. Du coup, pour un changement, j'ai décidé d'essayer l'installation "pour le moins de temps" ...Il y avait encore un petit problème avec l'absence de panneaux de certaines tailles. Malheureusement, j'ai dû casser les panneaux existants avec des pinces coupantes pour obtenir ce dont j'avais besoin, de sorte que l'apparence de la structure en a été légèrement affectée.Le montage direct, comme d'habitude, a commencé avec des circuits de puissance. J'ai regardé la consommation d'énergie et j'ai décidé que la section AWG 30 devrait être suffisante, surtout si nous divisons le circuit en plusieurs sections et appliquons l'alimentation à chaque section indépendamment. Juste au moment de câbler les circuits de puissance et d'élaborer la technologie en première approximation. Il s'est avéré immédiatement qu'il était extrêmement difficile de réaliser de beaux fils parfaitement uniformes. En principe, après un certain temps, j'ai trouvé une méthode, mais le temps passé dessus était élevé, alors j'ai supporté le fait que la beauté ne fonctionnerait pas.Pendant le travail avec les circuits de puissance, j'ai eu un petit coup de main, puis le travail est allé plus vite. En général, bien sûr, cela s'est avéré plus rapide que la soudure. C’est difficile à exprimer en chiffres, mais je pense que 20 à 40% du temps peut être économisé. De plus, le processus est beaucoup plus respectueux de l'environnement - pas de fumées et tous les effets qui l'accompagnent.Cependant, je ne comprends absolument pas pourquoi l'un des avantages de l'emballage est la facilité de réparation (du moins, ils le disent). Au contraire, à un endroit, je me suis trompé et j'ai dû transférer le fil d'une broche de montage à l'autre. Le problème était que le «mauvais» fil était tout en bas de la broche, et deux autres fils étaient déjà enroulés dessus, qui devaient également être démontés. Dans la version avec soudure, ils seraient soudés, et c'est tout, mais ici ils devaient être changés - vous ne pouvez pas remonter la fin "sans torsion". Mais ces fils de l'autre extrémité étaient également au bas des broches! Une réaction en chaîne a commencé, qui s'est terminée par le remontage de près d'une douzaine de fils. Il peut y avoir une merveilleuse façon d'éviter de telles situations, mais je ne le connais pas ...Plus je montais les fils entre les broches des microcircuits, plus il était facile de se déplacer, et plus je n'aimais pas la nécessité, au final, de commencer à installer des composants qui n'étaient pas destinés à être bouclés - des condensateurs de blocage, un certain nombre de résistances / condensateurs / diodes et connecteurs.Au début, j'ai pensé à souder les condensateurs de blocage à des broches spéciales (que j'ai mentionnées plus tôt), et déjà connecter ces broches avec du fil aux broches des panneaux de microcircuit. Cependant, cela est électriquement incorrect (les condensateurs de blocage doivent être aussi proches que possible des bornes d'alimentation des microcircuits), et la charge sur les broches correspondantes sur les prises (la plupart d'entre elles n'avaient pas d'espace pour un emballage supplémentaire) a finalement fait le choix en faveur de la soudure des condensateurs directement sur les broches des prises des microcircuits. Il s'est avéré que les broches, comme le fil, sont parfaitement soudées, donc l'installation de condensateurs n'a pas pris beaucoup de temps. Certaines des conclusions des résistances ont été vissées; pour le reste, des broches simples ont été installées (comme je l'ai dit, avec le risque de blessures graves à la main). S'il y avait un outil pour les épingles, il en transporterait beaucoup moins.En plus des pièces détachées, un fil plus épais a été posé sur le bus d'alimentation, à partir duquel l'énergie est distribuée dans des pièces distinctes du circuit.Soit dit en passant, il a fallu environ 40 m de fil pour terminer l'installation.

Avant de se coucher, l'installation devait décider comment poser les fils - en faisceaux ou à la distance la plus courte. Les harnais, bien sûr, ont l'air plus soignés, et ce sont eux que j'ai utilisés dans les projets précédents. Cependant, dans de nombreuses photos enveloppantes, j'ai vu que très souvent la «méthode de la distance la plus courte» est utilisée ici - elle semble également très bonne. De plus, avec une telle installation, il semble y avoir moins d'interférences mutuelles - mais cela ne m'a pas vraiment dérangé, dans de tels projets ce n'est presque jamais un problème. Du coup, pour un changement, j'ai décidé d'essayer l'installation "pour le moins de temps" ...Il y avait encore un petit problème avec l'absence de panneaux de certaines tailles. Malheureusement, j'ai dû casser les panneaux existants avec des pinces coupantes pour obtenir ce dont j'avais besoin, de sorte que l'apparence de la structure en a été légèrement affectée.Le montage direct, comme d'habitude, a commencé avec des circuits de puissance. J'ai regardé la consommation d'énergie et j'ai décidé que la section AWG 30 devrait être suffisante, surtout si nous divisons le circuit en plusieurs sections et appliquons l'alimentation à chaque section indépendamment. Juste au moment de câbler les circuits de puissance et d'élaborer la technologie en première approximation. Il s'est avéré immédiatement qu'il était extrêmement difficile de réaliser de beaux fils parfaitement uniformes. En principe, après un certain temps, j'ai trouvé une méthode, mais le temps passé dessus était élevé, alors j'ai supporté le fait que la beauté ne fonctionnerait pas.Pendant le travail avec les circuits de puissance, j'ai eu un petit coup de main, puis le travail est allé plus vite. En général, bien sûr, cela s'est avéré plus rapide que la soudure. C’est difficile à exprimer en chiffres, mais je pense que 20 à 40% du temps peut être économisé. De plus, le processus est beaucoup plus respectueux de l'environnement - pas de fumées et tous les effets qui l'accompagnent.Cependant, je ne comprends absolument pas pourquoi l'un des avantages de l'emballage est la facilité de réparation (du moins, ils le disent). Au contraire, à un endroit, je me suis trompé et j'ai dû transférer le fil d'une broche de montage à l'autre. Le problème était que le «mauvais» fil était tout en bas de la broche, et deux autres fils étaient déjà enroulés dessus, qui devaient également être démontés. Dans la version avec soudure, ils seraient soudés, et c'est tout, mais ici ils devaient être changés - vous ne pouvez pas remonter la fin "sans torsion". Mais ces fils de l'autre extrémité étaient également au bas des broches! Une réaction en chaîne a commencé, qui s'est terminée par le remontage de près d'une douzaine de fils. Il peut y avoir une merveilleuse façon d'éviter de telles situations, mais je ne le connais pas ...Plus je montais les fils entre les broches des microcircuits, plus il était facile de se déplacer, et plus je n'aimais pas la nécessité, au final, de commencer à installer des composants qui n'étaient pas destinés à être bouclés - des condensateurs de blocage, un certain nombre de résistances / condensateurs / diodes et connecteurs.Au début, j'ai pensé à souder les condensateurs de blocage à des broches spéciales (que j'ai mentionnées plus tôt), et déjà connecter ces broches avec du fil aux broches des panneaux de microcircuit. Cependant, cela est électriquement incorrect (les condensateurs de blocage doivent être aussi proches que possible des bornes d'alimentation des microcircuits), et la charge sur les broches correspondantes sur les prises (la plupart d'entre elles n'avaient pas d'espace pour un emballage supplémentaire) a finalement fait le choix en faveur de la soudure des condensateurs directement sur les broches des prises des microcircuits. Il s'est avéré que les broches, comme le fil, sont parfaitement soudées, donc l'installation de condensateurs n'a pas pris beaucoup de temps. Certaines des conclusions des résistances ont été vissées; pour le reste, des broches simples ont été installées (comme je l'ai dit, avec le risque de blessures graves à la main). S'il y avait un outil pour les épingles, il en transporterait beaucoup moins.En plus des pièces détachées, un fil plus épais a été posé sur le bus d'alimentation, à partir duquel l'énergie est distribuée dans des pièces distinctes du circuit.Soit dit en passant, il a fallu environ 40 m de fil pour terminer l'installation.

Après cela, enfin, il y a eu un moment passionnant de la première inclusion.Pour commencer, sans microcircuits dans les panneaux, j'étais convaincu qu'il y avait de la terre et la puissance correspondante aux bons endroits, après quoi j'ai inséré tous les "petits" microcircuits et j'ai déjà essayé avec eux. À une certaine surprise, le signal vidéo avec la synchronisation correcte est apparu immédiatement. Cependant, une tentative pour obtenir une sorte d'image a révélé que j'avais oublié de monter 8 fils sur le registre à décalage. Après l'installation, la partie vidéo manquante semblait fonctionner (dans la mesure où elle pouvait être vérifiée sans processeur / mémoire fonctionnel). Certes, il est devenu clair que les multiplexeurs de la série 1554 (ce qui n'était pas le cas de la série 555 au moment de l'achat de toutes les pièces de rechange dans le magasin) ne voulaient pas fonctionner avec la logique TTL habituelle, j'ai donc dû chercher d'urgence les puces de la série 555 après tout. dans le nœud vidéo, tout s'est finalement mis en place.Le problème suivant était un signal d'horloge de processeur incorrect. Il semble que les circuits temporaires de la nouvelle série de microcircuits (par rapport à ceux utilisés dans le circuit d'origine) ne correspondaient pas à la méthode par laquelle l'auteur a généré ce signal (pour être honnête et pas surprenant - tout le monde peut regarder attentivement la façon dont F2 est formé). Cependant, le remplacement du microcircuit par un problème plus fossile l'a résolu, mais je n'en avais pas besoin de plus. Cependant, ces confrontations ont permis de révéler un point de plus - dans le schéma du magazine, F1 et F2 étaient mélangés! J'ai dû échanger deux fils, tout en étant à nouveau confronté au fait que le démontage d'un fil peut entraîner une réaction en chaîne.Enfin, il est temps d'insérer le processeur, la mémoire et le port d'E / S dans les sockets.

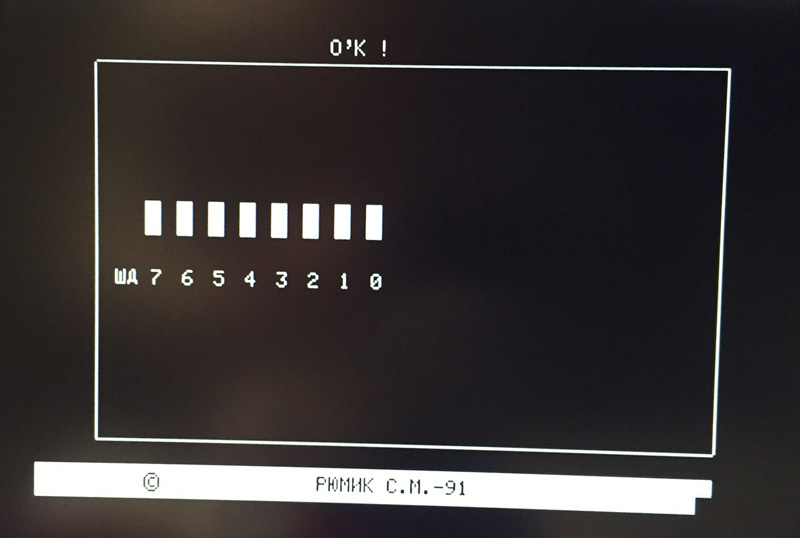

Après cela, enfin, il y a eu un moment passionnant de la première inclusion.Pour commencer, sans microcircuits dans les panneaux, j'étais convaincu qu'il y avait de la terre et la puissance correspondante aux bons endroits, après quoi j'ai inséré tous les "petits" microcircuits et j'ai déjà essayé avec eux. À une certaine surprise, le signal vidéo avec la synchronisation correcte est apparu immédiatement. Cependant, une tentative pour obtenir une sorte d'image a révélé que j'avais oublié de monter 8 fils sur le registre à décalage. Après l'installation, la partie vidéo manquante semblait fonctionner (dans la mesure où elle pouvait être vérifiée sans processeur / mémoire fonctionnel). Certes, il est devenu clair que les multiplexeurs de la série 1554 (ce qui n'était pas le cas de la série 555 au moment de l'achat de toutes les pièces de rechange dans le magasin) ne voulaient pas fonctionner avec la logique TTL habituelle, j'ai donc dû chercher d'urgence les puces de la série 555 après tout. dans le nœud vidéo, tout s'est finalement mis en place.Le problème suivant était un signal d'horloge de processeur incorrect. Il semble que les circuits temporaires de la nouvelle série de microcircuits (par rapport à ceux utilisés dans le circuit d'origine) ne correspondaient pas à la méthode par laquelle l'auteur a généré ce signal (pour être honnête et pas surprenant - tout le monde peut regarder attentivement la façon dont F2 est formé). Cependant, le remplacement du microcircuit par un problème plus fossile l'a résolu, mais je n'en avais pas besoin de plus. Cependant, ces confrontations ont permis de révéler un point de plus - dans le schéma du magazine, F1 et F2 étaient mélangés! J'ai dû échanger deux fils, tout en étant à nouveau confronté au fait que le démontage d'un fil peut entraîner une réaction en chaîne.Enfin, il est temps d'insérer le processeur, la mémoire et le port d'E / S dans les sockets. Je ne me faisais pas d’illusions particulières sur l’opérabilité complète de l’appareil, donc au lieu d’un moniteur de contrôle, j’ai immédiatement installé une ROM avec un programme de test. Ce programme n'utilise pas de RAM à ses fins internes, donc les chances d'au moins une sorte de travail de processeur sont augmentées - il y a beaucoup moins de nœuds entre le processeur et la ROM que sur le chemin du processeur à la RAM. Cependant, comme je l'ai souvent fait avec des projets précédents, l'appareil a commencé à fonctionner soudainement et immédiatement:

Je ne me faisais pas d’illusions particulières sur l’opérabilité complète de l’appareil, donc au lieu d’un moniteur de contrôle, j’ai immédiatement installé une ROM avec un programme de test. Ce programme n'utilise pas de RAM à ses fins internes, donc les chances d'au moins une sorte de travail de processeur sont augmentées - il y a beaucoup moins de nœuds entre le processeur et la ROM que sur le chemin du processeur à la RAM. Cependant, comme je l'ai souvent fait avec des projets précédents, l'appareil a commencé à fonctionner soudainement et immédiatement: De plus, le test a même montré la pleine capacité de travail même de la RAM, ce qui ne peut que surprendre. Les microcircuits 565RU5 n'ont jamais été particulièrement fiables, et même lors de l'utilisation de nouveaux microcircuits, il était courant de jeter un pourcentage important de cas, et ici les produits d'il y a 25 ans, qui, de plus, n'étaient pas manipulés avec beaucoup de soin, fonctionnaient sans aucune question.Après cela, j'ai installé une ROM à temps plein avec un moniteur et obtenu une photo que je n'avais précédemment vue que dans le magazine:

De plus, le test a même montré la pleine capacité de travail même de la RAM, ce qui ne peut que surprendre. Les microcircuits 565RU5 n'ont jamais été particulièrement fiables, et même lors de l'utilisation de nouveaux microcircuits, il était courant de jeter un pourcentage important de cas, et ici les produits d'il y a 25 ans, qui, de plus, n'étaient pas manipulés avec beaucoup de soin, fonctionnaient sans aucune question.Après cela, j'ai installé une ROM à temps plein avec un moniteur et obtenu une photo que je n'avais précédemment vue que dans le magazine: Je n'ai pas trouvé de surprise spéciale pour moi au cours du processus, en ce qui concerne la technologie d'emballage, je suis resté d'avis qu'avant, cela pouvait vraiment être pratique à la fois pour le prototypage et pour faire des copies uniques d'appareils. Maintenant, tout d'abord, la base élémentaire moderne (pour le montage en surface) supprime simplement l'idée même de tricher sur la vigne. Pour les artisanats / expériences relativement petits avec de "grandes" pièces, les cartes prototypes sans soudure (qui, de plus, ne nécessitent pas de panneaux très chers) tomberont complètement, et pour le reste, une carte de circuit imprimé peut être fabriquée assez facilement, rapidement et pour un prix raisonnable - même à la maison avec LUT, au moins une commande en production.Un petit ajout du 11/11/2015:J'ai décidé de jouer avec un petit projet avec une fréquence d'horloge de 33 MHz. Je l'ai assemblé sur une planche à pain sans soudure et j'ai trouvé très probablement qu'il ne fonctionnait pas - trop de capacité parasite. J'ai pensé à ce qu'il fallait faire ensuite - à souder ou à ramasser sur un fil, et tout à coup, j'ai réalisé que c'était plus facile d'envelopper. En effet, en une heure, tout a été assemblé et lancé sans aucun problème ...

Je n'ai pas trouvé de surprise spéciale pour moi au cours du processus, en ce qui concerne la technologie d'emballage, je suis resté d'avis qu'avant, cela pouvait vraiment être pratique à la fois pour le prototypage et pour faire des copies uniques d'appareils. Maintenant, tout d'abord, la base élémentaire moderne (pour le montage en surface) supprime simplement l'idée même de tricher sur la vigne. Pour les artisanats / expériences relativement petits avec de "grandes" pièces, les cartes prototypes sans soudure (qui, de plus, ne nécessitent pas de panneaux très chers) tomberont complètement, et pour le reste, une carte de circuit imprimé peut être fabriquée assez facilement, rapidement et pour un prix raisonnable - même à la maison avec LUT, au moins une commande en production.Un petit ajout du 11/11/2015:J'ai décidé de jouer avec un petit projet avec une fréquence d'horloge de 33 MHz. Je l'ai assemblé sur une planche à pain sans soudure et j'ai trouvé très probablement qu'il ne fonctionnait pas - trop de capacité parasite. J'ai pensé à ce qu'il fallait faire ensuite - à souder ou à ramasser sur un fil, et tout à coup, j'ai réalisé que c'était plus facile d'envelopper. En effet, en une heure, tout a été assemblé et lancé sans aucun problème ...Source: https://habr.com/ru/post/fr385635/

All Articles