Une société basée en Californie développe une technologie d'impression 3D céramique haute résistance

Des chercheurs de la société privée HRL Laboratories ont développé et démontré une nouvelle méthode de fabrication additive (impression 3D), qui permet la création de produits à partir de matériaux céramiques de haute résistance. Le matériau résultant résiste à des températures et des charges record.Un produit en céramique, contrairement au métal ou au plastique, n'est pas si facile de donner la forme souhaitée. L'impression 3D vous permet de créer des produits de presque toutes les formes, mais avec son aide, il n'a pas encore été possible de fabriquer de la céramique.

Des chercheurs de la société privée HRL Laboratories ont développé et démontré une nouvelle méthode de fabrication additive (impression 3D), qui permet la création de produits à partir de matériaux céramiques de haute résistance. Le matériau résultant résiste à des températures et des charges record.Un produit en céramique, contrairement au métal ou au plastique, n'est pas si facile de donner la forme souhaitée. L'impression 3D vous permet de créer des produits de presque toutes les formes, mais avec son aide, il n'a pas encore été possible de fabriquer de la céramique. «L'impression 3D est une nouvelle technologie très importante, mais jusqu'à présent, il était impossible de fabriquer des produits à haute résistance adaptés aux développements d'ingénierie avec son aide», explique le co-auteur, Tobias Schaedler. «Nous voulions adapter l'impression 3D pour créer des céramiques à haute résistance et résistantes à la chaleur.»Tobias n'a pas tout à fait raison - l'impression 3D est déjà utilisée, par exemple, pour créer des moteurs-fusées qui peuvent résister à des températures allant jusqu'à 3000 degrés Celsius. Mais la céramique sur l'imprimante n'a pas encore été imprimée.

«L'impression 3D est une nouvelle technologie très importante, mais jusqu'à présent, il était impossible de fabriquer des produits à haute résistance adaptés aux développements d'ingénierie avec son aide», explique le co-auteur, Tobias Schaedler. «Nous voulions adapter l'impression 3D pour créer des céramiques à haute résistance et résistantes à la chaleur.»Tobias n'a pas tout à fait raison - l'impression 3D est déjà utilisée, par exemple, pour créer des moteurs-fusées qui peuvent résister à des températures allant jusqu'à 3000 degrés Celsius. Mais la céramique sur l'imprimante n'a pas encore été imprimée. Un polymère spécial agit comme un produit semi-fini pour le matériau. Après avoir donné au produit la forme souhaitée, il est soumis à un traitement à haute température, après quoi il devient céramique. En conséquence, il acquiert la capacité de résister à des températures d'au moins 2000 K (les auteurs n'avaient tout simplement pas la capacité de tester des échantillons à des températures plus élevées).Les bases de la technologie ne sont pas nouvelles - dans les années 1960, la céramique dérivée du polymère a été inventée. Dans ces polymères, les principaux constituants de la céramique (silicium, azote) sont présents. Après chauffage, le méthane, le dioxyde de carbone et similaires s'évaporent du polymère, laissant une structure céramique constituée de silicium, de carbone et d'azote. Le produit résultant est de taille réduite, mais conserve sa forme.Une nouveauté dans ce processus était l'utilisation de substances polymérisées par exposition à la lumière ultraviolette. Et cela signifie que vous pouvez imprimer le produit souhaité sur pratiquement n'importe quelle imprimante 3D série (les auteurs l'ont fait: ils viennent de commander une imprimante prête à l'emploi).

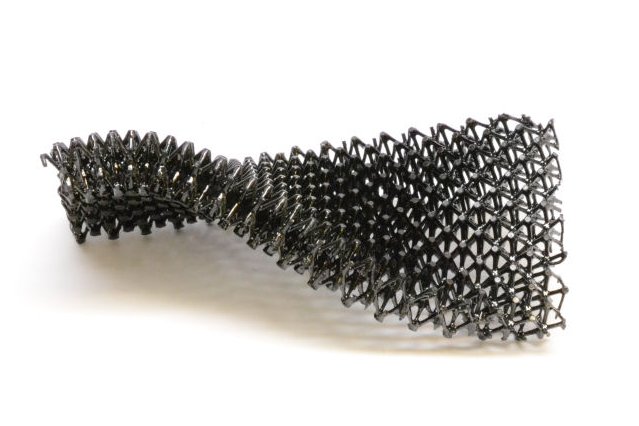

Un polymère spécial agit comme un produit semi-fini pour le matériau. Après avoir donné au produit la forme souhaitée, il est soumis à un traitement à haute température, après quoi il devient céramique. En conséquence, il acquiert la capacité de résister à des températures d'au moins 2000 K (les auteurs n'avaient tout simplement pas la capacité de tester des échantillons à des températures plus élevées).Les bases de la technologie ne sont pas nouvelles - dans les années 1960, la céramique dérivée du polymère a été inventée. Dans ces polymères, les principaux constituants de la céramique (silicium, azote) sont présents. Après chauffage, le méthane, le dioxyde de carbone et similaires s'évaporent du polymère, laissant une structure céramique constituée de silicium, de carbone et d'azote. Le produit résultant est de taille réduite, mais conserve sa forme.Une nouveauté dans ce processus était l'utilisation de substances polymérisées par exposition à la lumière ultraviolette. Et cela signifie que vous pouvez imprimer le produit souhaité sur pratiquement n'importe quelle imprimante 3D série (les auteurs l'ont fait: ils viennent de commander une imprimante prête à l'emploi). En plus de la technologie additive traditionnelle, dans laquelle le polymère est extrudé couche par couche sur un substrat, les auteurs ont également essayé une méthode appelée «technologie de guide d'onde à propagation automatique». L'essentiel est que le polymère fini est capable de transmettre le rayonnement ultraviolet, tandis que le produit semi-fini ne peut pas le faire. Par conséquent, lorsque vous utilisez des modèles soigneusement conçus, il est possible de polymériser des zones plutôt grandes de la pièce plus rapidement que de les «imprimer» sur une imprimante 3D.Les préformes polymérisées ont ensuite été chauffées dans un four et ont obtenu des produits céramiques contenant 36% d'oxygène, 26% de silicium, 33% de carbone et 4% de soufre.En plus d'une haute résistance à la chaleur, les produits sont également très durables - les auteurs comparent leur résistance avec des structures en "nid d'abeilles" en alliages d'aluminium. Selon les scientifiques, les structures en treillis en raison de leur haute résistance et de leur faible poids peuvent être utilisées dans la fabrication "d'avions et de moteurs à réaction supersoniques".

En plus de la technologie additive traditionnelle, dans laquelle le polymère est extrudé couche par couche sur un substrat, les auteurs ont également essayé une méthode appelée «technologie de guide d'onde à propagation automatique». L'essentiel est que le polymère fini est capable de transmettre le rayonnement ultraviolet, tandis que le produit semi-fini ne peut pas le faire. Par conséquent, lorsque vous utilisez des modèles soigneusement conçus, il est possible de polymériser des zones plutôt grandes de la pièce plus rapidement que de les «imprimer» sur une imprimante 3D.Les préformes polymérisées ont ensuite été chauffées dans un four et ont obtenu des produits céramiques contenant 36% d'oxygène, 26% de silicium, 33% de carbone et 4% de soufre.En plus d'une haute résistance à la chaleur, les produits sont également très durables - les auteurs comparent leur résistance avec des structures en "nid d'abeilles" en alliages d'aluminium. Selon les scientifiques, les structures en treillis en raison de leur haute résistance et de leur faible poids peuvent être utilisées dans la fabrication "d'avions et de moteurs à réaction supersoniques".Source: https://habr.com/ru/post/fr388745/

All Articles