Le chemin de la mise en page au produit de série

Salutations au lecteur!Il se trouve que récemment, mon entreprise a côtoyé un incubateur d'entreprises, dans lequel il y a une abondance de jeunes et ambitieux camarades qui croient que l'artisanat fabriqué à partir de merde et de bâtons d' arduino et de câblage pendant la soirée est le produit final qu'ils vendront à des millions demain. Il est inutile de discuter avec eux, et l'histoire de la taille de l'écart entre le modèle et le produit de série ne peut pas être mise en 2 phrases, donc j'écris ce post. Je veux vous raconter mon expérience dans la création d'un périphérique série (jusqu'à présent <1000 pcs).Ce qui était au débutAu moment du développement, on peut dire que je ne comprenais rien à la production d'électronique, même si j'avais de l'expérience dans le développement (et les gros) de produits assez complexes. Mais toute cette expérience s'est terminée par le développement d'un circuit, d'une carte et l'écriture d'un programme / guide pour la mise en place et le transfert de CD au département de production. Maintenant, je devais découvrir toute la douleur et le prix des erreurs.PériphériqueL'idée de l'appareil était simple et bonne. Quand j'étais minier, mes fermes (sur PC) ont souvent raccroché, cela m'a poussé à chercher un chien de garde matériel. J'ai été surpris par le coût élevé de ces produits (début 2014, la solution la moins chère coûtait 800r), ainsi que par des circuits obsolètes (soft usb, atmel / pic, un million de composants). J'ai décidé de faire mon vélo ... Après avoir jeté la planche à pain, j'ai fait et commandé les planches.La première version de V1.0 USBWatchDog ressemblait à un

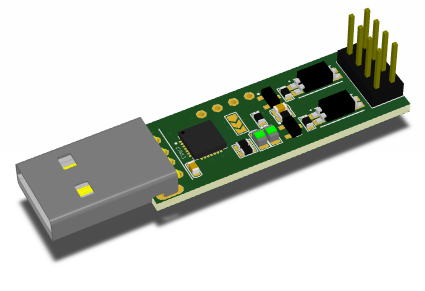

Je veux vous raconter mon expérience dans la création d'un périphérique série (jusqu'à présent <1000 pcs).Ce qui était au débutAu moment du développement, on peut dire que je ne comprenais rien à la production d'électronique, même si j'avais de l'expérience dans le développement (et les gros) de produits assez complexes. Mais toute cette expérience s'est terminée par le développement d'un circuit, d'une carte et l'écriture d'un programme / guide pour la mise en place et le transfert de CD au département de production. Maintenant, je devais découvrir toute la douleur et le prix des erreurs.PériphériqueL'idée de l'appareil était simple et bonne. Quand j'étais minier, mes fermes (sur PC) ont souvent raccroché, cela m'a poussé à chercher un chien de garde matériel. J'ai été surpris par le coût élevé de ces produits (début 2014, la solution la moins chère coûtait 800r), ainsi que par des circuits obsolètes (soft usb, atmel / pic, un million de composants). J'ai décidé de faire mon vélo ... Après avoir jeté la planche à pain, j'ai fait et commandé les planches.La première version de V1.0 USBWatchDog ressemblait à un tas de CP2102 + junior STM32F0 (au moment du développement, un total de 70p au détail), optocoupleurs, transistors, connecteurs et poudre libre. Les frais ont été commandés sur un marché commun (20 pièces chacun) non divisé sur seeedstudio.com. Ensuite, pour quelques milliers d'économies, j'étais prêt à fendre les planches avec un dremel (maintenant pour rien !!!).En regardant la première version, je peux dire qu'elle a été extrêmement mal faite - un tas de CP2102 + MK, de nombreux composants pour la réassurance, de nombreux points de soudure, des erreurs dans les circuits. La première version contenait 32 composants (des 2 côtés) et 140 points de soudure.Les principales conclusions que j'ai tirées après avoir fabriqué manuellement 150 cartes mères de la première version:- les cartes mères doivent être soit séparément soit dans le panneau (séparées par des cavaliers). La séparation manuelle peut être de 2 à 10, mais pas 150.- sélectionnez les composants de manière à ce qu'ils puissent être soudés avec un fer à souder ou avec un sèche-cheveux uniquement. Pour le soudage manuel, QFN est mauvais. Encore une fois, vous pouvez mettre 10-20 jetons, mais pas 150.- des erreurs de circuit ne peuvent pas être faites (vous devez prototyper et revérifier tout 100 fois). Souder 150 cavaliers est une douleur, et le type de produit n'est plus un gâteau, vous pouvez faire une erreur pour que les planches soient à la poubelle.- La fourniture de composants 10 fois est redondante. Ramassez les articles à bon escient. Un transistor supplémentaire avec un lot de 150 pièces est de 150 transistors. Et le coût du condensateur comprend 2 points de soudure, qui sont un ordre de grandeur plus chers que lui.- vous avez certainement besoin d'un support + logiciel pour firmware / vérification. Beaucoup de temps est perdu en tests non préparés.- les fils de connexion sont une douleur distincte. Vous devez rechercher des prêts à l'emploi ou des bureaux qui les fabriquent.Version V1.1 circulation de 100 cartes.

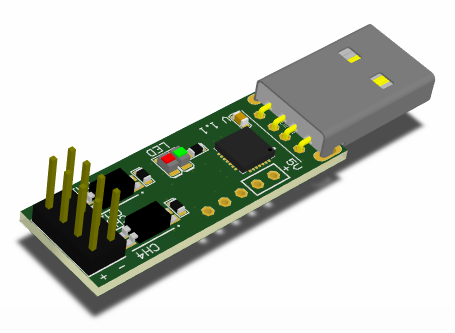

tas de CP2102 + junior STM32F0 (au moment du développement, un total de 70p au détail), optocoupleurs, transistors, connecteurs et poudre libre. Les frais ont été commandés sur un marché commun (20 pièces chacun) non divisé sur seeedstudio.com. Ensuite, pour quelques milliers d'économies, j'étais prêt à fendre les planches avec un dremel (maintenant pour rien !!!).En regardant la première version, je peux dire qu'elle a été extrêmement mal faite - un tas de CP2102 + MK, de nombreux composants pour la réassurance, de nombreux points de soudure, des erreurs dans les circuits. La première version contenait 32 composants (des 2 côtés) et 140 points de soudure.Les principales conclusions que j'ai tirées après avoir fabriqué manuellement 150 cartes mères de la première version:- les cartes mères doivent être soit séparément soit dans le panneau (séparées par des cavaliers). La séparation manuelle peut être de 2 à 10, mais pas 150.- sélectionnez les composants de manière à ce qu'ils puissent être soudés avec un fer à souder ou avec un sèche-cheveux uniquement. Pour le soudage manuel, QFN est mauvais. Encore une fois, vous pouvez mettre 10-20 jetons, mais pas 150.- des erreurs de circuit ne peuvent pas être faites (vous devez prototyper et revérifier tout 100 fois). Souder 150 cavaliers est une douleur, et le type de produit n'est plus un gâteau, vous pouvez faire une erreur pour que les planches soient à la poubelle.- La fourniture de composants 10 fois est redondante. Ramassez les articles à bon escient. Un transistor supplémentaire avec un lot de 150 pièces est de 150 transistors. Et le coût du condensateur comprend 2 points de soudure, qui sont un ordre de grandeur plus chers que lui.- vous avez certainement besoin d'un support + logiciel pour firmware / vérification. Beaucoup de temps est perdu en tests non préparés.- les fils de connexion sont une douleur distincte. Vous devez rechercher des prêts à l'emploi ou des bureaux qui les fabriquent.Version V1.1 circulation de 100 cartes. Certains problèmes ont été résolus:- les planches se sont séparées.- Circuit corrigé - l'assemblage est devenu plus facile.- supprimé certains composants "supplémentaires".En conséquence, 21 composants (de 2 côtés) et 110 points de soudure.Lors de cette fête, j'ai eu un installateur - une fille merveilleuse, soudant sans jambages, rapidement et magnifiquement (Salut Katya !!!). Et je me suis un peu détendu, car la réplication est maintenant son problème, mais elle est partie et a dû optimiser et tourner à nouveau la tête ... alors la v2.0 est apparue.Version V2.0 circulation de 150 planches.

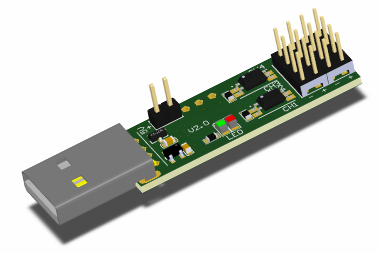

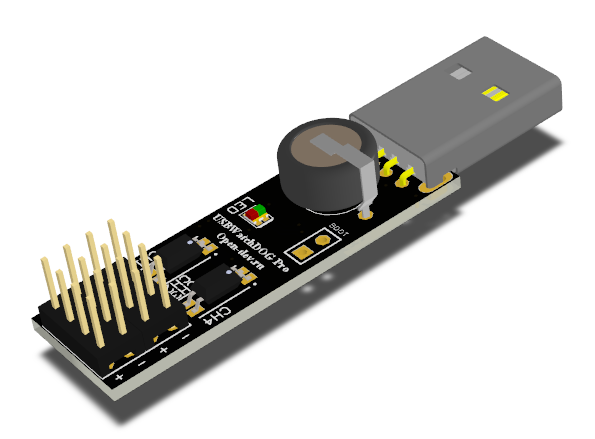

Certains problèmes ont été résolus:- les planches se sont séparées.- Circuit corrigé - l'assemblage est devenu plus facile.- supprimé certains composants "supplémentaires".En conséquence, 21 composants (de 2 côtés) et 110 points de soudure.Lors de cette fête, j'ai eu un installateur - une fille merveilleuse, soudant sans jambages, rapidement et magnifiquement (Salut Katya !!!). Et je me suis un peu détendu, car la réplication est maintenant son problème, mais elle est partie et a dû optimiser et tourner à nouveau la tête ... alors la v2.0 est apparue.Version V2.0 circulation de 150 planches. Principales modifications:- quitté le bundle CP2102 + MK en faveur de STM32F042 dans le copus LQFP32 avec usb intégré. Ce MK est mis avec un fer à souder, ce qui accélère l'installation et réduit le mariage à zéro.- Système d'alimentation 5-> 3,3V ajouté.- ajout de duplication des canaux de sortie pour connecter des boutons externes.- réduit la gamme d'appareils - l'entrepôt est devenu plus optimal.- Trouvé un fabricant de fils à connecter. Comme une montagne des épaules.Un total de 22 composants (de 2 côtés) et 105 points de soudure.La connexion compliquée de l'appareil pour implémenter la principale «puce» de notre appareil, la fonction OFF / ON pour les cartes mères, qui, une fois figées, ne redémarrent pas avec le bouton RESET, a continué à inquiéter. Il était nécessaire de connecter une source externe (par exemple, service + 5V).À cette époque, le dollar a commencé à monter, et avec lui le coût des composants et des cartes ... nous avons dû faire quelque chose et nous l'avons fait. CirculationLite et Pro de 500 planches.

Principales modifications:- quitté le bundle CP2102 + MK en faveur de STM32F042 dans le copus LQFP32 avec usb intégré. Ce MK est mis avec un fer à souder, ce qui accélère l'installation et réduit le mariage à zéro.- Système d'alimentation 5-> 3,3V ajouté.- ajout de duplication des canaux de sortie pour connecter des boutons externes.- réduit la gamme d'appareils - l'entrepôt est devenu plus optimal.- Trouvé un fabricant de fils à connecter. Comme une montagne des épaules.Un total de 22 composants (de 2 côtés) et 105 points de soudure.La connexion compliquée de l'appareil pour implémenter la principale «puce» de notre appareil, la fonction OFF / ON pour les cartes mères, qui, une fois figées, ne redémarrent pas avec le bouton RESET, a continué à inquiéter. Il était nécessaire de connecter une source externe (par exemple, service + 5V).À cette époque, le dollar a commencé à monter, et avec lui le coût des composants et des cartes ... nous avons dû faire quelque chose et nous l'avons fait. CirculationLite et Pro de 500 planches.

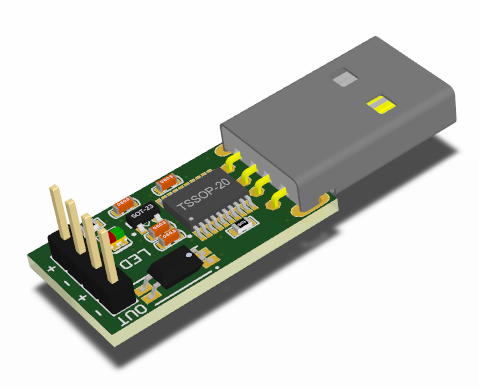

L'idée était de diviser les appareils en un minimum fonctionnel et à part entière.Changements majeurs:- lambris de 10 pièces - installation facilitée.- passage à 20 pattes STM32F042 + changement de circuit.- Lite a une installation à sens unique.- Pro a une source de sauvegarde à bord. Maintenant, il n'y a plus de problème de connexion.Total Lite 12 composants (d'une part) et 50 points de soudure.Composant Pro 23 (des 2 côtés) et 90 points de soudure.Si nous généralisons les problèmes qui surviennent lors d'une réplication à grande échelle, nous obtenons la liste suivante:

L'idée était de diviser les appareils en un minimum fonctionnel et à part entière.Changements majeurs:- lambris de 10 pièces - installation facilitée.- passage à 20 pattes STM32F042 + changement de circuit.- Lite a une installation à sens unique.- Pro a une source de sauvegarde à bord. Maintenant, il n'y a plus de problème de connexion.Total Lite 12 composants (d'une part) et 50 points de soudure.Composant Pro 23 (des 2 côtés) et 90 points de soudure.Si nous généralisons les problèmes qui surviennent lors d'une réplication à grande échelle, nous obtenons la liste suivante:- ( ). , ( ), () ( , ).

- (seeedstudio.com), . .

- — ( ), ( 0,7-2 ). ( ). ( 11000) 0,5. ( ) 2 ( 2000), , , .

- // , — . .

Voici un si grand moyen pour un petit appareil! Je voudrais noter qu'un exemple est décrit à partir d'une expérience personnelle, un appareil simple simple et non emballé - idéal pour l'apprentissage. Source: https://habr.com/ru/post/fr388909/

All Articles