VectorCARD 192101, , , .

. 5. VectorCARD 192101– Leadshine ACM601V36-1000. 100, 4 , 36, 4, 11. – 1000 (, , 4000 () A B ).

– DRV8301-HC-EVM Texas Instruments.

– VectorCARD 192101

192101 «» (ARM Cortex-M4F, 100).

, , . 6.

. 6. : (), , .

. 6. : (), , .- , ,

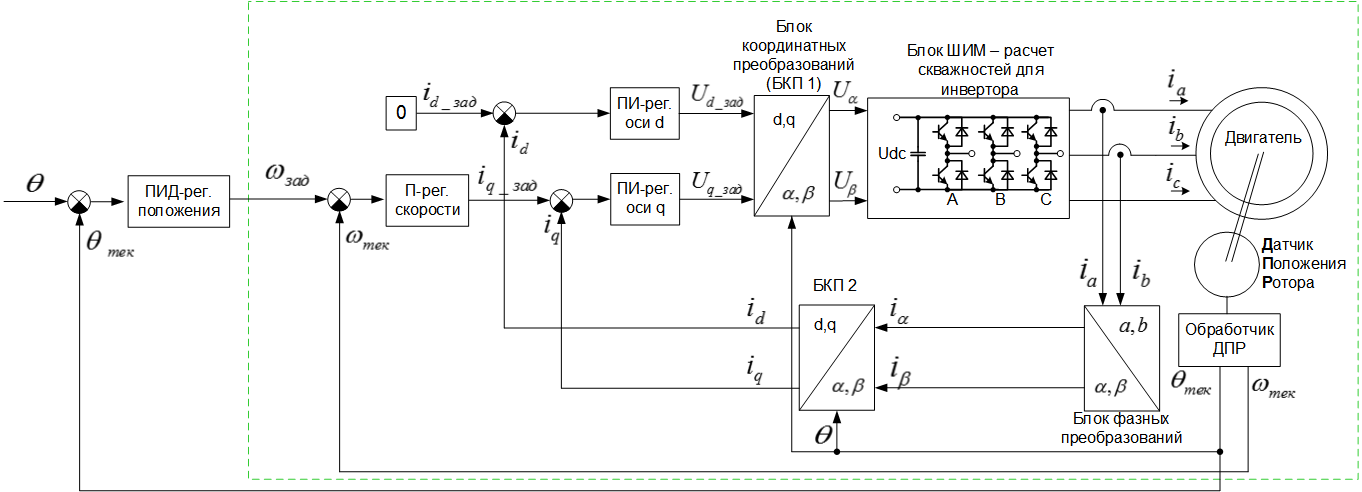

« ». . 1.

20, ( ) – 10. – , . , .