Réalisation d'un support d'amortisseur pour un microphone Yeti

Dans cet article, je vais vous expliquer comment fabriquer un support de choc d'aspect décent pour un microphone Yeti Blue Microphones. Le fait est que le réseau dispose d'un assez grand nombre de guides sur la fabrication de supports de choc pour divers microphones, mais ces produits ont, en règle générale, une apparence plutôt controversée, et celui de marque a un coût assez élevé (6990 roubles). Par conséquent, quand il m'est venu à l'esprit qu'un support antichoc est toujours nécessaire, il a été décidé de fabriquer le produit à partir de zéro.Si vous êtes intéressé - s'il vous plaît, sous cat.J'ai immédiatement décidé par moi-même que le montage de l'amortisseur serait réalisé par découpe laser. La base a été prise d'un shokmaut de marque pour Yeti, trouvé et passé en revue sur le réseau de nombreuses photos de cet accessoire.Il est devenu clair qu'elle était très grande pour ma table, et la conception était quelque peu compliquée pour une copie complète - il a donc été décidé de réduire et de simplifier. Comment tout devrait ressembler à cela s'est avéré dans ma tête presque immédiatement, donc le microphone a été immédiatement soigneusement mesuré dans tous les endroits nécessaires, un site Web d'entreprise a été trouvé dans ma ville, qui semblait être engagé dans la découpe laser de contreplaqué, de plexiglas et d'acrylique jusqu'à 10 mm d'épaisseur et après avoir découvert dans quel ils ont besoin que les fichiers avec le projet soient coupés, ils ont rédigé une mise en page dans CorelDRAW.Un simple pied de microphone et une vis d'adaptation métallique avec des filetages de 3/8 "à 5/8" (Yeti est fixé avec une vis de 5/8 "- je ne l'ai pas trouvé, car quand j'ai vu l'adaptateur, je l'ai également commandé, j'ai réalisé que c'est ce que besoin).Après avoir examiné la photo sur le site, j'ai pensé que vous pouvez fixer le support d'amortisseur au rack simplement avec des écrous, en remplaçant la tige de montage du microphone natif par une taille de vis appropriée.Il restait à attendre les colis en provenance de Chine, vérifier les dimensions d'atterrissage pour fixer le rack (ils devaient être de même taille avec des trous pour le laçage afin d'éviter toute confusion). Trois semaines plus tard, le stand a été reçu, j'étais convaincu que la tige peut être facilement remplacée par une vis M6 et corrigé la disposition de CorelDRAW.Voici le résultat:

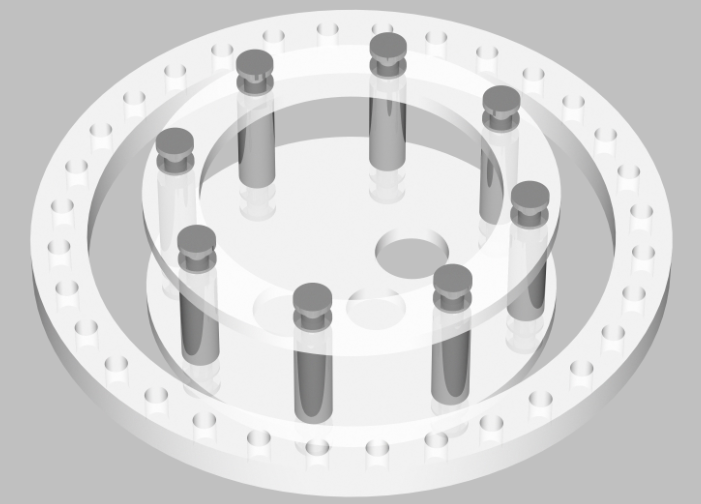

: 10 , 170 , 15 , 6 .

: 5 , 110 , 15 , 6 .

: 5 , 110 , 6 , 16 — 20 .

L'anneau extérieur est plus épais - il doit être suffisamment solide, car il représentera tout le poids de la structure. Trente-deux trous vous permettront de le monter sur le pied dans n'importe quelle position pratique et en même temps de réduire son poids, ce qui est également important, compte tenu du poids du microphone.Alors que le compteur était posté, l'entreprise de découpe laser de ma ville a disparu en toute sécurité quelque part et a dû dire adieu à mes réflexions sur le support de choc en acrylique blanc. Un tourneur familier a aidé, qui, en apprenant le problème, a proposé de tout faire à partir d'un getinax, dont il avait longtemps traîné au ralenti. Après avoir apporté quelques modifications aux dessins, j'ai mis la main sur les pièces finies avec des vis et des supports métalliques (je ne les ai pas commandés, le tourneur a dit que je n'avais pas besoin de déranger et les a fait aussi):L'assemblage de contrôle avant le meulage et la peinture (je m'excuse pour la qualité, mais seule une telle photo a été enregistrée):Les pièces ont été poncées avec du papier de verre fin et recouvertes d'un émail ordinaire à séchage rapide de bombe aérosol sur plusieurs couches.Il me semblait qu'un cordon ordinaire suffirait pour fixer le support de bague à la bague extérieure de la monture. Mais après le test d'assemblage complet, il s'est avéré qu'en vain. L'alignement de l'ensemble du dessin des vergetures était trop gênant:

PPS: Merci aux commentaires un , deux et trois, Je me suis rendu compte que vous pouvez faire un montage antichoc en utilisant l'impression 3D. Donc, si vous avez besoin d'un support antichoc et que vous avez accès à une imprimante 3D, vous pouvez imprimer les détails.

PPS: Merci aux commentaires un , deux et trois, Je me suis rendu compte que vous pouvez faire un montage antichoc en utilisant l'impression 3D. Donc, si vous avez besoin d'un support antichoc et que vous avez accès à une imprimante 3D, vous pouvez imprimer les détails.Les références

» Douille filetée

» Vis

» Support de microphone

» Adaptateur à vis avec filetage 5/8 "à 3/8"

» Projet de CorelDRAW

Source: https://habr.com/ru/post/fr398413/

All Articles