Les principaux fabricants de puces envisagent la photolithographie ultraviolette profonde

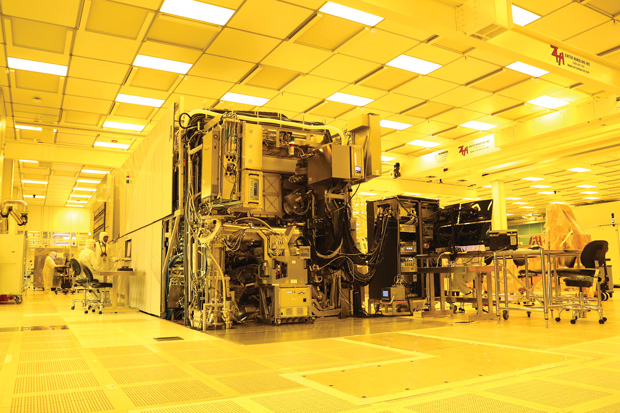

Scanner ASML NXE EUV: le 3300B imprime des puces dans le laboratoire du SUNY Polytechnic InstituteMême après avoir enfilé une combinaison de protection et pénétré dans l'atelier Fab 8, son échelle est difficile à évaluer. De nombreuses rangées de grandes machines à outils occupent la majeure partie des 12 milliards de dollars de GlobalFoundries dans la forêt d'Albany, dans l'État de New York. Des chariots avec des substrats en silicium se précipitent sous le plafond le long des rails posés au-dessus, comme de petits chariots sur des montagnes russes. Si vous avez de la chance, alors pendant que vous vous tenez à côté de l'outil, l'un de ces chariots descendra vers lui et fera avancer le substrat à la prochaine étape du processus technologique, qui prend trois mois. Pendant ce temps, un disque de silicium de la taille d'une plaque se transforme en puces adaptées à une utilisation sur smartphones, PC et serveurs. C'est vrai: si vous commencez à fabriquer un microprocesseur le premier jour de la nouvelle année, il sera prêt au début du printemps.

Scanner ASML NXE EUV: le 3300B imprime des puces dans le laboratoire du SUNY Polytechnic InstituteMême après avoir enfilé une combinaison de protection et pénétré dans l'atelier Fab 8, son échelle est difficile à évaluer. De nombreuses rangées de grandes machines à outils occupent la majeure partie des 12 milliards de dollars de GlobalFoundries dans la forêt d'Albany, dans l'État de New York. Des chariots avec des substrats en silicium se précipitent sous le plafond le long des rails posés au-dessus, comme de petits chariots sur des montagnes russes. Si vous avez de la chance, alors pendant que vous vous tenez à côté de l'outil, l'un de ces chariots descendra vers lui et fera avancer le substrat à la prochaine étape du processus technologique, qui prend trois mois. Pendant ce temps, un disque de silicium de la taille d'une plaque se transforme en puces adaptées à une utilisation sur smartphones, PC et serveurs. C'est vrai: si vous commencez à fabriquer un microprocesseur le premier jour de la nouvelle année, il sera prêt au début du printemps. Au cours du processus de fabrication, le substrat est recouvert plus de 60 fois d'une substance photosensible et se glisse dans une boîte appelée «scanner» isolée de la lumière. À l'intérieur, au cours de la photolithographie, la lumière laser traverse la surface avec le gabarit et projette sa version réduite sur le substrat, créant les caractéristiques miniatures requises pour créer des transistors et des circuits miniatures à l'intérieur des processeurs modernes.Peu de choses distinguent ces machines lithographiques de nombreux autres outils dans cet océan d'automatisation. Il n'y a pas de grands panneaux avec une inscription clignotante "voici une étape critique!" Mais la lithographie, selon le PDG de Fab 8, Tom Caulfield, "est le pouls de toute l'usine."Ces scanners sont à la pointe de la loi de Moore, le doublement périodique de la densité des transistors, qui a déterminé plus de 45 ans de progrès technologiques étonnants. Pendant des décennies, des percées constantes, dont beaucoup liées à la photolithographie, ont permis aux fabricants de puces de réduire constamment les puces, de pacifier le nombre de cycles de recherche et développement et d'emballer économiquement plus de transistors dans une puce. Ces développements nous ont fait passer des puces à milliers de transistors des années 1970 aux milliards d'aujourd'hui.Mais dans la poursuite du progrès, GlobalFoundries et d'autres fabricants ne pourront pas s'appuyer sur les percées lithographiques passées. Ils préparent une nouvelle percée, qui peut être l'une des plus difficiles.Tout au long de son existence, la lithographie semi-conductrice a été réalisée en utilisant un rayonnement électromagnétique, plus ou moins comme la lumière. Mais dans la nouvelle technologie, le rayonnement est complètement différent. Il est appelé rayonnement ultraviolet extrême (EUV) - mais, contrairement à la lumière UV utilisée dans les scanners modernes, l'EUV ne peut pas voyager dans l'air et ne peut pas être focalisé avec des lentilles ou des miroirs ordinaires.Il est également difficile à obtenir: tout d'abord, la lumière laser frappe un flux rapide de minuscules gouttes d'étain. Les scanners utilisent une lumière d'une longueur d'onde de 13,5 nm, soit plus de 10 fois moins que les technologies habituelles d'aujourd'hui, dans l'espoir qu'au final il sera possible d'économiser en imprimant en un seul passage ce qui en nécessite désormais plusieurs.

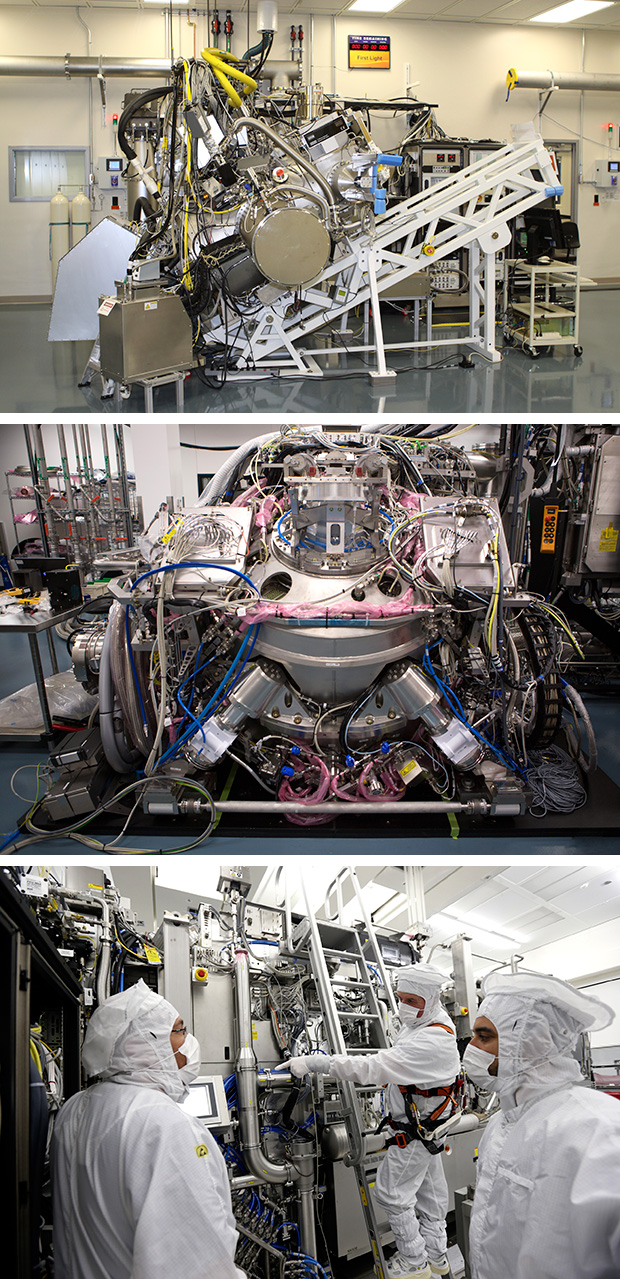

Au cours du processus de fabrication, le substrat est recouvert plus de 60 fois d'une substance photosensible et se glisse dans une boîte appelée «scanner» isolée de la lumière. À l'intérieur, au cours de la photolithographie, la lumière laser traverse la surface avec le gabarit et projette sa version réduite sur le substrat, créant les caractéristiques miniatures requises pour créer des transistors et des circuits miniatures à l'intérieur des processeurs modernes.Peu de choses distinguent ces machines lithographiques de nombreux autres outils dans cet océan d'automatisation. Il n'y a pas de grands panneaux avec une inscription clignotante "voici une étape critique!" Mais la lithographie, selon le PDG de Fab 8, Tom Caulfield, "est le pouls de toute l'usine."Ces scanners sont à la pointe de la loi de Moore, le doublement périodique de la densité des transistors, qui a déterminé plus de 45 ans de progrès technologiques étonnants. Pendant des décennies, des percées constantes, dont beaucoup liées à la photolithographie, ont permis aux fabricants de puces de réduire constamment les puces, de pacifier le nombre de cycles de recherche et développement et d'emballer économiquement plus de transistors dans une puce. Ces développements nous ont fait passer des puces à milliers de transistors des années 1970 aux milliards d'aujourd'hui.Mais dans la poursuite du progrès, GlobalFoundries et d'autres fabricants ne pourront pas s'appuyer sur les percées lithographiques passées. Ils préparent une nouvelle percée, qui peut être l'une des plus difficiles.Tout au long de son existence, la lithographie semi-conductrice a été réalisée en utilisant un rayonnement électromagnétique, plus ou moins comme la lumière. Mais dans la nouvelle technologie, le rayonnement est complètement différent. Il est appelé rayonnement ultraviolet extrême (EUV) - mais, contrairement à la lumière UV utilisée dans les scanners modernes, l'EUV ne peut pas voyager dans l'air et ne peut pas être focalisé avec des lentilles ou des miroirs ordinaires.Il est également difficile à obtenir: tout d'abord, la lumière laser frappe un flux rapide de minuscules gouttes d'étain. Les scanners utilisent une lumière d'une longueur d'onde de 13,5 nm, soit plus de 10 fois moins que les technologies habituelles d'aujourd'hui, dans l'espoir qu'au final il sera possible d'économiser en imprimant en un seul passage ce qui en nécessite désormais plusieurs. Scanner EUVL. Au lieu de lentilles, un ensemble de miroirs est utilisé.Mais la création de systèmes EUV, suffisamment brillants et fiables, fonctionnant dans l'usine presque 24 heures sur 24, 365 jours par an, s'est révélée incroyablement difficile d'un point de vue technique. EUV a été sceptique pendant de nombreuses années, et à plusieurs reprises, il n'a pas répondu aux attentes.Mais maintenant, cela transforme réellement l'industrie. La luminosité de la source, fabriquée par la société néerlandaise ASML Holding, approche suffisamment pour une utilisation commerciale. ASML fournit des scanners EUV qui seront prêts pour la production de masse de microprocesseurs et de mémoire de pointe en 2018. Les fabricants de puces avancés travaillent dur pour intégrer ces machines dans leurs gammes de produits.L'enjeu est de taille. La loi de Moore fait face à de sérieuses difficultés, et personne ne sait comment l'industrie des semi-conducteurs, qui a gagné 330 milliards de dollars l'an dernier, se comportera dans les 5 à 10 prochaines années, ni à quoi elle ressemblera à la fin de la loi de Moore. Une baisse des revenus peut être inévitable. Mais si la poursuite de la loi permet, par exemple, d'éviter une baisse de 15% des bénéfices, cela signifiera que l'industrie a conservé un bénéfice qui est le double du revenu de l'ensemble de l'industrie américaine du jeu.Le détail de la technologie dépend de plusieurs facteurs. L'une des principales façons de réaliser des améliorations consiste à raccourcir la longueur d'onde de la lumière utilisée. Depuis des décennies, les lithographes procèdent ainsi, déplaçant leurs machines de la partie bleue du spectre visible vers des ondes ultraviolettes plus courtes.

Scanner EUVL. Au lieu de lentilles, un ensemble de miroirs est utilisé.Mais la création de systèmes EUV, suffisamment brillants et fiables, fonctionnant dans l'usine presque 24 heures sur 24, 365 jours par an, s'est révélée incroyablement difficile d'un point de vue technique. EUV a été sceptique pendant de nombreuses années, et à plusieurs reprises, il n'a pas répondu aux attentes.Mais maintenant, cela transforme réellement l'industrie. La luminosité de la source, fabriquée par la société néerlandaise ASML Holding, approche suffisamment pour une utilisation commerciale. ASML fournit des scanners EUV qui seront prêts pour la production de masse de microprocesseurs et de mémoire de pointe en 2018. Les fabricants de puces avancés travaillent dur pour intégrer ces machines dans leurs gammes de produits.L'enjeu est de taille. La loi de Moore fait face à de sérieuses difficultés, et personne ne sait comment l'industrie des semi-conducteurs, qui a gagné 330 milliards de dollars l'an dernier, se comportera dans les 5 à 10 prochaines années, ni à quoi elle ressemblera à la fin de la loi de Moore. Une baisse des revenus peut être inévitable. Mais si la poursuite de la loi permet, par exemple, d'éviter une baisse de 15% des bénéfices, cela signifiera que l'industrie a conservé un bénéfice qui est le double du revenu de l'ensemble de l'industrie américaine du jeu.Le détail de la technologie dépend de plusieurs facteurs. L'une des principales façons de réaliser des améliorations consiste à raccourcir la longueur d'onde de la lumière utilisée. Depuis des décennies, les lithographes procèdent ainsi, déplaçant leurs machines de la partie bleue du spectre visible vers des ondes ultraviolettes plus courtes. À gauche se trouve la technologie moderne à 193 nm lors de l'utilisation de multi-modèles, à droite se trouve la promesse de la technologie EUV. Les lignes des microphotographies ont une largeur minimale de 24 nm.À la fin des années 80, l'industrie des semi-conducteurs a commencé à passer des lampes au mercure aux lasers, réduisant la longueur d' onde de 365 nm à 248 nm. Certains chercheurs avaient déjà prévu un plus grand saut dans la région des rayons X. Hiroo Kinoshita, qui a travaillé pour NTT au Japon en 1986, a annoncé les résultats de son idée en utilisant un rayonnement de 11 nm. D'autres, chez AT&T Bell Laboratories et Lawrence Livermore State Laboratory, ont également travaillé indépendamment sur la technologie. En 1989, certains chercheurs se sont rencontrés et ont partagé leurs connaissances lors d'une conférence. Au cours des années suivantes, les acteurs de l'industrie et du gouvernement ont investi dans l'étude.L'ASML avec plusieurs partenaires a commencé à travailler sur l'EUVL à la fin des années 1990. Puis Anton van Dijsseldonk [Anton van Dijsseldonk], qui a grandi dans la ville néerlandaise de Veldhoven, où se trouve le siège social d'ASML, est devenu le premier employé de l'entreprise travaillant sur le projet. "Ils ont prédit la fin de la loi de Moore", se souvient-il, et l'industrie des semi-conducteurs cherchait des moyens de ne pas stopper l'augmentation des permis de travail à l'usine. Les fabricants de puces ont également essayé d'améliorer la superposition - la possibilité de placer à plusieurs reprises le substrat dans le scanner et d'imprimer un nouvel ensemble de masques exactement au bon endroit. «Les gens cherchaient des alternatives à l'époque», explique van Dijsseldonk, «et EUV était une [technologie] exotique.»Mais dès le début, les chercheurs de l'ASML étaient convaincus qu'ils pouvaient faire fonctionner la technologie - et que ce serait la méthode la plus rentable pour les fabricants. Moins de 10 ans plus tard, la société avait déjà décidé de construire des scanners de démonstration que d'autres chercheurs pourraient utiliser pour tester la technologie.Mais sur le chemin des ingénieurs essayant de briller à travers des masques utilisant des rayons X, la physique se lève. À 13,5 nm, la lumière est absorbée par de nombreux matériaux. Même l'air est «complètement noir» et absorbe tout le rayonnement, comme le dit van Dijsseldonk. Ainsi, lui et ses collègues ont presque immédiatement réalisé que le scanner ne pouvait fonctionner que sous vide et que chaque substrat devait entrer et sortir par un sas.Il y a aussi le problème de la déviation des radiations. L'EUV est absorbé par le verre, il a donc fallu abandonner l'objectif au profit des miroirs. Et pas simples - la première surface polie rencontrée n'aurait pas la réflectivité nécessaire. Ils ont dû utiliser des réflecteurs Bragg - des miroirs multicouches qui collectent plusieurs réflexions en un seul assez fort.

À gauche se trouve la technologie moderne à 193 nm lors de l'utilisation de multi-modèles, à droite se trouve la promesse de la technologie EUV. Les lignes des microphotographies ont une largeur minimale de 24 nm.À la fin des années 80, l'industrie des semi-conducteurs a commencé à passer des lampes au mercure aux lasers, réduisant la longueur d' onde de 365 nm à 248 nm. Certains chercheurs avaient déjà prévu un plus grand saut dans la région des rayons X. Hiroo Kinoshita, qui a travaillé pour NTT au Japon en 1986, a annoncé les résultats de son idée en utilisant un rayonnement de 11 nm. D'autres, chez AT&T Bell Laboratories et Lawrence Livermore State Laboratory, ont également travaillé indépendamment sur la technologie. En 1989, certains chercheurs se sont rencontrés et ont partagé leurs connaissances lors d'une conférence. Au cours des années suivantes, les acteurs de l'industrie et du gouvernement ont investi dans l'étude.L'ASML avec plusieurs partenaires a commencé à travailler sur l'EUVL à la fin des années 1990. Puis Anton van Dijsseldonk [Anton van Dijsseldonk], qui a grandi dans la ville néerlandaise de Veldhoven, où se trouve le siège social d'ASML, est devenu le premier employé de l'entreprise travaillant sur le projet. "Ils ont prédit la fin de la loi de Moore", se souvient-il, et l'industrie des semi-conducteurs cherchait des moyens de ne pas stopper l'augmentation des permis de travail à l'usine. Les fabricants de puces ont également essayé d'améliorer la superposition - la possibilité de placer à plusieurs reprises le substrat dans le scanner et d'imprimer un nouvel ensemble de masques exactement au bon endroit. «Les gens cherchaient des alternatives à l'époque», explique van Dijsseldonk, «et EUV était une [technologie] exotique.»Mais dès le début, les chercheurs de l'ASML étaient convaincus qu'ils pouvaient faire fonctionner la technologie - et que ce serait la méthode la plus rentable pour les fabricants. Moins de 10 ans plus tard, la société avait déjà décidé de construire des scanners de démonstration que d'autres chercheurs pourraient utiliser pour tester la technologie.Mais sur le chemin des ingénieurs essayant de briller à travers des masques utilisant des rayons X, la physique se lève. À 13,5 nm, la lumière est absorbée par de nombreux matériaux. Même l'air est «complètement noir» et absorbe tout le rayonnement, comme le dit van Dijsseldonk. Ainsi, lui et ses collègues ont presque immédiatement réalisé que le scanner ne pouvait fonctionner que sous vide et que chaque substrat devait entrer et sortir par un sas.Il y a aussi le problème de la déviation des radiations. L'EUV est absorbé par le verre, il a donc fallu abandonner l'objectif au profit des miroirs. Et pas simples - la première surface polie rencontrée n'aurait pas la réflectivité nécessaire. Ils ont dû utiliser des réflecteurs Bragg - des miroirs multicouches qui collectent plusieurs réflexions en un seul assez fort.

Le scanner est préparé pour être expédié au client. La voiture est démontée en neuf parties.Aujourd'hui, les miroirs des machines EUV sont constitués de 40 paires de silicium et de molybdène alternés, et chaque couche n'a que quelques nanomètres d'épaisseur. Zeiss, la société qui a développé les miroirs, les fabrique avec une grande précision. Mais à la fin, comme le dit van Dijsseldonk, "si vous faites face à cette tâche de manière irréaliste, vous obtiendrez un miroir avec une réflectivité de 70%." Cela signifie que chaque paire de miroirs système atténue de moitié le rayonnement. Le scanner peut également avoir besoin d'une douzaine de miroirs pour rediriger la lumière de la source vers le masque, qui est lui-même également un miroir, puis vers le substrat. Après avoir franchi le chemin de la lumière initiale, il ne reste que 2%.Moins il y a de lumière, plus le substrat doit rester longtemps dans le scanner. À l'usine, temps = argent. Pour une utilisation commerciale, la technologie doit rivaliser en termes de coût avec les méthodes de lithographie existantes. Les pertes par réflexion doivent être compensées par la forte luminosité de la source lumineuse. Et cela s'est avéré très difficile à faire.Auparavant, les chercheurs ont mis au point tout ce qui peut émettre des rayons X, y compris les lasers et les accélérateurs de particules. Mais la méthode choisie en conséquence, qui a permis d'obtenir une luminosité suffisante de la manière la plus économique, implique l'utilisation de plasma. Si vous exposez le matériau souhaité à un laser ou à un courant électrique suffisamment puissant, vous pouvez séparer les électrons des atomes. Le plasma résultant émettra un EUV et la matière chauffée se refroidira.Lorsque vous utilisez du plasma, où la lumière de la source pénètre dans le scanner, sa puissance est de 250 watts. Cette quantité de lumière permettra à la machine de traiter environ 125 substrats par heure. Ce nombre est au niveau de la quantité souhaitée pour la production de masse, et est inférieur à la moitié par rapport aux machines modernes fonctionnant à 193 nm.Mais de nombreuses années avant cela, les progrès étaient lents et une augmentation de la luminosité de la lumière n'a pas atteint les prévisions. En 2011, cinq ans après les premiers scanners de test d'ASML, l'un des principaux développeurs de sources lumineuses, Cymer, a été en mesure de créer une source qui délivre 11 watts sur une base continue. «Nous avons sous-estimé les défis associés à cette tâche», a déclaré Hans Meiling, directeur marketing chez ASML. En conséquence, ASML a acheté Cymer pour 3,1 milliards d'euros en 2013.Le laser est utilisé pour créer la source EUV Cymer. 50000 gouttes microscopiques d'étain ultra pur par seconde traversent la chambre à vide, et chacune d'entre elles est éclairée par la lumière d'un laser à dioxyde de carbone qui a traversé plusieurs amplificateurs initialement conçus pour la découpe des métaux. Lorsqu'une impulsion laser rencontre une goutte, elle chauffe jusqu'à un état de plasma et émet un EUV. Le miroir collecteur réfléchit la lumière et l'envoie au scanner. Pour que les restes d'étain ne s'accumulent pas sur le miroir, il est constamment purgé à l'hydrogène.«Quand j'ai entendu parler de ça pour la première fois, j'ai décidé que c'était un peu fou», admet Alberto Pirati, qui a rejoint le développement d'EUV en 2013. Mais peu à peu, l'équipe a réussi l'impossible. L'une des percées était due à la technologie explorée par Cymer avant l'acquisition. Ils ont constaté que si une impulsion préliminaire était donnée devant le laser principal, chaque goutte d'étain était aplatie dans un disque, et donc la surface d'interaction avec l'impulsion laser principale augmentait. Cette technologie a augmenté le rendement de conversion du plasma en EUV de 1% à 5%. Grâce à elle et à d'autres optimisations, l'entreprise a annoncé en début d'année la réalisation d'une puissance de 200 watts. Un autre développeur de sources lumineuses, Gigaphoton, a également signalé de grands progrès. La source tant attendue de 250 watts approche à grands pas.Pour de vrais tests de technologie pour sa préparation à la production de masse, ils auront lieu dans les laboratoires clients d'ASML.Personne ne doute que les machines EUV sont capables de beaucoup de détails. Lors d'une conférence sur les semi-conducteurs, vous trouverez sûrement une présentation avec des microphotographies de masques réalisées sur EUV et en les comparant avec des masques flous obtenus par les méthodes existantes.La question est de savoir quel rôle EUV jouera dans la production de masse - et quand. Le coût de son passage est déprimant. Le prix d'une nouvelle unité d'ASML dépasse 100 millions d'euros, ce qui est deux fois plus cher qu'un scanner à 193 nm. Il rivalise avec la taille du bus, et pour la livraison nécessite plusieurs vols du 747th. Il peut consommer environ 1,5 MW, ce qui est bien plus qu'une machine à 193 nm.

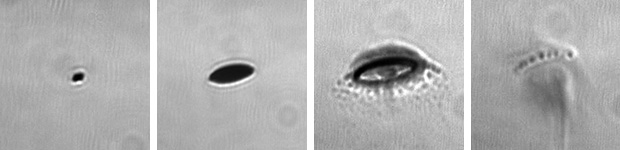

Le scanner est préparé pour être expédié au client. La voiture est démontée en neuf parties.Aujourd'hui, les miroirs des machines EUV sont constitués de 40 paires de silicium et de molybdène alternés, et chaque couche n'a que quelques nanomètres d'épaisseur. Zeiss, la société qui a développé les miroirs, les fabrique avec une grande précision. Mais à la fin, comme le dit van Dijsseldonk, "si vous faites face à cette tâche de manière irréaliste, vous obtiendrez un miroir avec une réflectivité de 70%." Cela signifie que chaque paire de miroirs système atténue de moitié le rayonnement. Le scanner peut également avoir besoin d'une douzaine de miroirs pour rediriger la lumière de la source vers le masque, qui est lui-même également un miroir, puis vers le substrat. Après avoir franchi le chemin de la lumière initiale, il ne reste que 2%.Moins il y a de lumière, plus le substrat doit rester longtemps dans le scanner. À l'usine, temps = argent. Pour une utilisation commerciale, la technologie doit rivaliser en termes de coût avec les méthodes de lithographie existantes. Les pertes par réflexion doivent être compensées par la forte luminosité de la source lumineuse. Et cela s'est avéré très difficile à faire.Auparavant, les chercheurs ont mis au point tout ce qui peut émettre des rayons X, y compris les lasers et les accélérateurs de particules. Mais la méthode choisie en conséquence, qui a permis d'obtenir une luminosité suffisante de la manière la plus économique, implique l'utilisation de plasma. Si vous exposez le matériau souhaité à un laser ou à un courant électrique suffisamment puissant, vous pouvez séparer les électrons des atomes. Le plasma résultant émettra un EUV et la matière chauffée se refroidira.Lorsque vous utilisez du plasma, où la lumière de la source pénètre dans le scanner, sa puissance est de 250 watts. Cette quantité de lumière permettra à la machine de traiter environ 125 substrats par heure. Ce nombre est au niveau de la quantité souhaitée pour la production de masse, et est inférieur à la moitié par rapport aux machines modernes fonctionnant à 193 nm.Mais de nombreuses années avant cela, les progrès étaient lents et une augmentation de la luminosité de la lumière n'a pas atteint les prévisions. En 2011, cinq ans après les premiers scanners de test d'ASML, l'un des principaux développeurs de sources lumineuses, Cymer, a été en mesure de créer une source qui délivre 11 watts sur une base continue. «Nous avons sous-estimé les défis associés à cette tâche», a déclaré Hans Meiling, directeur marketing chez ASML. En conséquence, ASML a acheté Cymer pour 3,1 milliards d'euros en 2013.Le laser est utilisé pour créer la source EUV Cymer. 50000 gouttes microscopiques d'étain ultra pur par seconde traversent la chambre à vide, et chacune d'entre elles est éclairée par la lumière d'un laser à dioxyde de carbone qui a traversé plusieurs amplificateurs initialement conçus pour la découpe des métaux. Lorsqu'une impulsion laser rencontre une goutte, elle chauffe jusqu'à un état de plasma et émet un EUV. Le miroir collecteur réfléchit la lumière et l'envoie au scanner. Pour que les restes d'étain ne s'accumulent pas sur le miroir, il est constamment purgé à l'hydrogène.«Quand j'ai entendu parler de ça pour la première fois, j'ai décidé que c'était un peu fou», admet Alberto Pirati, qui a rejoint le développement d'EUV en 2013. Mais peu à peu, l'équipe a réussi l'impossible. L'une des percées était due à la technologie explorée par Cymer avant l'acquisition. Ils ont constaté que si une impulsion préliminaire était donnée devant le laser principal, chaque goutte d'étain était aplatie dans un disque, et donc la surface d'interaction avec l'impulsion laser principale augmentait. Cette technologie a augmenté le rendement de conversion du plasma en EUV de 1% à 5%. Grâce à elle et à d'autres optimisations, l'entreprise a annoncé en début d'année la réalisation d'une puissance de 200 watts. Un autre développeur de sources lumineuses, Gigaphoton, a également signalé de grands progrès. La source tant attendue de 250 watts approche à grands pas.Pour de vrais tests de technologie pour sa préparation à la production de masse, ils auront lieu dans les laboratoires clients d'ASML.Personne ne doute que les machines EUV sont capables de beaucoup de détails. Lors d'une conférence sur les semi-conducteurs, vous trouverez sûrement une présentation avec des microphotographies de masques réalisées sur EUV et en les comparant avec des masques flous obtenus par les méthodes existantes.La question est de savoir quel rôle EUV jouera dans la production de masse - et quand. Le coût de son passage est déprimant. Le prix d'une nouvelle unité d'ASML dépasse 100 millions d'euros, ce qui est deux fois plus cher qu'un scanner à 193 nm. Il rivalise avec la taille du bus, et pour la livraison nécessite plusieurs vols du 747th. Il peut consommer environ 1,5 MW, ce qui est bien plus qu'une machine à 193 nm. Évolution des gouttes d'étain. La première impulsion s'aplatit, la seconde se transforme en plasma.Mais une simple comparaison des spécifications ne reflète pas la totalité du coût de production. Les systèmes lithographiques actuels à 193 nm peuvent produire des puces dont les dimensions se situent à quelques fractions de cette longueur d'onde. Cela a été rendu possible grâce à deux percées. La première est la lithographie par immersion , qui place l'eau entre le substrat de silicium et l'optique de projection. Le second est le multipatterning, divisant le processus de création d'un calque en plusieurs étapes. Par exemple, pour créer plusieurs trous étroitement espacés, le substrat peut d'abord être entraîné à travers un scanner qui crée la moitié des trous, puis une deuxième fois pour créer la seconde moitié avec un léger décalage. Étant donné que l'emplacement du substrat est déterminé avec une grande précision, les ingénieurs peuvent créer des propriétés impossibles en un seul passage. Et plus les étapes sont utilisées, plus les détails sont petits. Mais chaque étape complique et augmente le coût du processus de production.Maintenant, GlobalFoundries utilise un triple motif pour créer des puces de 14 nm, et les plus avancées sont créées dans Fab 8. Cela signifie que pour les couches particulièrement importantes, la puce doit effectuer deux passages supplémentaires à travers le scanner et tous les autres outils qui créent les couches. La société prévoit de passer à un quadruple modèle avec des détails à 7 nm - explique George Gomba, chef de projet pour l'évaluation technologique.Jusqu'à présent, GlobalFoundries prévoit de déployer la technologie à 7 nm d'ici 2018 sans utiliser EUV, mais lorsque ce dernier sera prêt, il ne le refusera pas. La question clé est de savoir quand le coût de l'EUV équivaut au moins à plusieurs modèles. Il est difficile de répondre, car la réponse dépend de plusieurs facteurs inconnus, y compris la luminosité des sources EUV et la possibilité d'un fonctionnement continu de toute la technologie basée sur EUV.

Évolution des gouttes d'étain. La première impulsion s'aplatit, la seconde se transforme en plasma.Mais une simple comparaison des spécifications ne reflète pas la totalité du coût de production. Les systèmes lithographiques actuels à 193 nm peuvent produire des puces dont les dimensions se situent à quelques fractions de cette longueur d'onde. Cela a été rendu possible grâce à deux percées. La première est la lithographie par immersion , qui place l'eau entre le substrat de silicium et l'optique de projection. Le second est le multipatterning, divisant le processus de création d'un calque en plusieurs étapes. Par exemple, pour créer plusieurs trous étroitement espacés, le substrat peut d'abord être entraîné à travers un scanner qui crée la moitié des trous, puis une deuxième fois pour créer la seconde moitié avec un léger décalage. Étant donné que l'emplacement du substrat est déterminé avec une grande précision, les ingénieurs peuvent créer des propriétés impossibles en un seul passage. Et plus les étapes sont utilisées, plus les détails sont petits. Mais chaque étape complique et augmente le coût du processus de production.Maintenant, GlobalFoundries utilise un triple motif pour créer des puces de 14 nm, et les plus avancées sont créées dans Fab 8. Cela signifie que pour les couches particulièrement importantes, la puce doit effectuer deux passages supplémentaires à travers le scanner et tous les autres outils qui créent les couches. La société prévoit de passer à un quadruple modèle avec des détails à 7 nm - explique George Gomba, chef de projet pour l'évaluation technologique.Jusqu'à présent, GlobalFoundries prévoit de déployer la technologie à 7 nm d'ici 2018 sans utiliser EUV, mais lorsque ce dernier sera prêt, il ne le refusera pas. La question clé est de savoir quand le coût de l'EUV équivaut au moins à plusieurs modèles. Il est difficile de répondre, car la réponse dépend de plusieurs facteurs inconnus, y compris la luminosité des sources EUV et la possibilité d'un fonctionnement continu de toute la technologie basée sur EUV. Schéma de principe de la source lumineuseMais non seulement GlobalFoundries et IBM investissent dans EUV. En 2012, Intel, Samsung et le fabricant taïwanais Taiwan Semiconductor Manufacturing Co. (TSMC) a investi au total 1,38 milliard d'euros dans la recherche en lithographie de nouvelle génération menée chez ASML (dans le même temps, la société a levé 3,85 euros par le biais des actions). Meiling dit que l'entreprise emploie environ 4 000 personnes, sans compter les chercheurs travaillant pour les principaux fabricants de puces et les instituts de recherche travaillant indépendamment sur la technologie.Tous ces investissements se produisent non seulement parce que la technologie EUV est compliquée, mais aussi parce que les fabricants comprennent que bientôt ils ne pourront pas continuer sans elle. Anthony Yen, qui dirige le développement de la lithographie EUV au TSMC, explique directement que EUV est critique pour la mise en œuvre de Moore: «C'est 100% critique. Très, très critique. " Les experts TSMC vont commencer à utiliser EUV en 2020, lorsque la société commencera à produire des puces en utilisant la technologie 5 nm.Il reste des difficultés technologiques. Au premier plan se trouve la protection du masque, la surface du pochoir qui sera imprimée sur le substrat. Cela pose à nouveau la question de la réflectivité.Dans une machine fonctionnant à la technologie de 193 nm, le masque est protégé par un film appelé pelicula [pelicula (espagnol) - film], qui est étiré à une courte distance de celui-ci à la manière de l'emballage. Avec la technologie actuelle, un grain de poussière invisible à l'œil, tombant sur un pochoir, peut ruiner des centaines de transistors. Mais s'il tombe sur la pellicule, il sera flou et ne gênera pas la création d'un motif sur le substrat.Mais ces pellicules ne sont pas transparentes à la lumière à 13,5 nm. L'ASML voulait construire des scanners sans film, mais les fabricants sont arrêtés par les inconvénients de cette approche. «Si une particule pénètre sur le masque», explique Yen, «tous les substrats seront endommagés. En général, vous pouvez conserver une sortie nulle. " Des mois de travail et des dizaines et des centaines de milliers de dollars ont été gaspillés.Par conséquent, ASML étudie la question de la fabrication de pellicules pouvant résister aux rayonnements EUV. Et cela doit être transparent, ce qui est encore plus difficile. Étant donné que les masques EUV ne sont pas transparents, mais réfléchissants, la lumière doit traverser la pellicule deux fois - vers l'intérieur et vers l'extérieur.Il existe d'autres difficultés que les clients potentiels s'attendent à surmonter. Par exemple, il est nécessaire de trouver la capacité de fabriquer des masques sans défauts, ainsi que la capacité de vérifier l'absence de défauts dans les masques. Ou une résine photosensible - une couche photosensible recouvrant le substrat, copiant le motif du pochoir.Les résistances modernes chimiquement améliorées sont fabriquées à partir de chaînes polymères de molécules qui multiplient l'effet des photons entrants. Mais ces matériaux n'absorbent pas bien les EUV, comme l'explique Andrew Grenville, PDG de la start-up EUV Resist Inpria. De plus, l'image capturée est légèrement floue, car la réaction d'amplification de la lumière pénètre dans le matériau. Pour produire des contours clairs, «des composants plus petits et plus stables sont nécessaires», explique Grenville. Inpria travaille sur une réserve de petits composants d'oxyde d'étain qui absorbent cinq fois mieux les EUV et créent des motifs sans amplification.Les ingénieurs parviendront-ils à faire respecter la loi de Moore, temporairement ou pour toujours? L'expert en lithographie Chris Mack doute que toutes les pièces du puzzle puissent être assemblées d'ici 2018. La planification de la production de puces de nouvelle génération nécessite plusieurs années. Faire un vœu d'utiliser la technologie EUV dans les prochaines années, a-t-il dit, est très risqué.Mack, un sceptique bien connu de l'EUV qui a déjà échoué à la technologie de sa voiture de sport Lotus Elise, admet qu'il y a une lueur d'espoir. Les fabricants tentent de garder le contrôle sur la miniaturisation et les coûts de production. Les intervalles entre les générations de puces réussies s'allongent et la taille des puces n'est pas réduite de manière aussi agressive qu'auparavant. Ces problèmes peuvent ouvrir la voie à la technologie EUV, dit-il: "Il y a une possibilité réelle que ce ralentissement de la loi de Moore donne suffisamment de temps à EUV."Assez de temps avant que l'augmentation de valeur n'inhibe la loi de Moore. Les véhicules utilitaires légers peuvent atteindre un état dans lequel ils peuvent être utilisés dans la production, réduisant son coût, explique Mack. Mais à ce moment-là, a-t-il dit, le coût total de la prochaine génération de puces pourrait être excessif et l'augmentation de la vitesse de calcul pourrait ne pas être suffisante pour intéresser les fabricants. Mack dit que la production de vieilles puces est retardée pour des périodes plus longues: "Je pense que le marché sera divisé en de nombreuses entreprises engagées dans des domaines très différents."Comme cela a été le cas par le passé, le sort de la loi de Moore dépendra non seulement de la capacité d’imprimer à petite échelle, mais aussi de la quantité de physiciens et d’ingénieurs qui amélioreront les transistors et circuits résultants. Même une séquence d'un grand nombre de flashs plasma basés sur des gouttes d'étain ne nous éclairera pas sur la fin de la plus grande course de champion technologique de l'humanité. Mais cela peut également éclairer notre voie future.

Schéma de principe de la source lumineuseMais non seulement GlobalFoundries et IBM investissent dans EUV. En 2012, Intel, Samsung et le fabricant taïwanais Taiwan Semiconductor Manufacturing Co. (TSMC) a investi au total 1,38 milliard d'euros dans la recherche en lithographie de nouvelle génération menée chez ASML (dans le même temps, la société a levé 3,85 euros par le biais des actions). Meiling dit que l'entreprise emploie environ 4 000 personnes, sans compter les chercheurs travaillant pour les principaux fabricants de puces et les instituts de recherche travaillant indépendamment sur la technologie.Tous ces investissements se produisent non seulement parce que la technologie EUV est compliquée, mais aussi parce que les fabricants comprennent que bientôt ils ne pourront pas continuer sans elle. Anthony Yen, qui dirige le développement de la lithographie EUV au TSMC, explique directement que EUV est critique pour la mise en œuvre de Moore: «C'est 100% critique. Très, très critique. " Les experts TSMC vont commencer à utiliser EUV en 2020, lorsque la société commencera à produire des puces en utilisant la technologie 5 nm.Il reste des difficultés technologiques. Au premier plan se trouve la protection du masque, la surface du pochoir qui sera imprimée sur le substrat. Cela pose à nouveau la question de la réflectivité.Dans une machine fonctionnant à la technologie de 193 nm, le masque est protégé par un film appelé pelicula [pelicula (espagnol) - film], qui est étiré à une courte distance de celui-ci à la manière de l'emballage. Avec la technologie actuelle, un grain de poussière invisible à l'œil, tombant sur un pochoir, peut ruiner des centaines de transistors. Mais s'il tombe sur la pellicule, il sera flou et ne gênera pas la création d'un motif sur le substrat.Mais ces pellicules ne sont pas transparentes à la lumière à 13,5 nm. L'ASML voulait construire des scanners sans film, mais les fabricants sont arrêtés par les inconvénients de cette approche. «Si une particule pénètre sur le masque», explique Yen, «tous les substrats seront endommagés. En général, vous pouvez conserver une sortie nulle. " Des mois de travail et des dizaines et des centaines de milliers de dollars ont été gaspillés.Par conséquent, ASML étudie la question de la fabrication de pellicules pouvant résister aux rayonnements EUV. Et cela doit être transparent, ce qui est encore plus difficile. Étant donné que les masques EUV ne sont pas transparents, mais réfléchissants, la lumière doit traverser la pellicule deux fois - vers l'intérieur et vers l'extérieur.Il existe d'autres difficultés que les clients potentiels s'attendent à surmonter. Par exemple, il est nécessaire de trouver la capacité de fabriquer des masques sans défauts, ainsi que la capacité de vérifier l'absence de défauts dans les masques. Ou une résine photosensible - une couche photosensible recouvrant le substrat, copiant le motif du pochoir.Les résistances modernes chimiquement améliorées sont fabriquées à partir de chaînes polymères de molécules qui multiplient l'effet des photons entrants. Mais ces matériaux n'absorbent pas bien les EUV, comme l'explique Andrew Grenville, PDG de la start-up EUV Resist Inpria. De plus, l'image capturée est légèrement floue, car la réaction d'amplification de la lumière pénètre dans le matériau. Pour produire des contours clairs, «des composants plus petits et plus stables sont nécessaires», explique Grenville. Inpria travaille sur une réserve de petits composants d'oxyde d'étain qui absorbent cinq fois mieux les EUV et créent des motifs sans amplification.Les ingénieurs parviendront-ils à faire respecter la loi de Moore, temporairement ou pour toujours? L'expert en lithographie Chris Mack doute que toutes les pièces du puzzle puissent être assemblées d'ici 2018. La planification de la production de puces de nouvelle génération nécessite plusieurs années. Faire un vœu d'utiliser la technologie EUV dans les prochaines années, a-t-il dit, est très risqué.Mack, un sceptique bien connu de l'EUV qui a déjà échoué à la technologie de sa voiture de sport Lotus Elise, admet qu'il y a une lueur d'espoir. Les fabricants tentent de garder le contrôle sur la miniaturisation et les coûts de production. Les intervalles entre les générations de puces réussies s'allongent et la taille des puces n'est pas réduite de manière aussi agressive qu'auparavant. Ces problèmes peuvent ouvrir la voie à la technologie EUV, dit-il: "Il y a une possibilité réelle que ce ralentissement de la loi de Moore donne suffisamment de temps à EUV."Assez de temps avant que l'augmentation de valeur n'inhibe la loi de Moore. Les véhicules utilitaires légers peuvent atteindre un état dans lequel ils peuvent être utilisés dans la production, réduisant son coût, explique Mack. Mais à ce moment-là, a-t-il dit, le coût total de la prochaine génération de puces pourrait être excessif et l'augmentation de la vitesse de calcul pourrait ne pas être suffisante pour intéresser les fabricants. Mack dit que la production de vieilles puces est retardée pour des périodes plus longues: "Je pense que le marché sera divisé en de nombreuses entreprises engagées dans des domaines très différents."Comme cela a été le cas par le passé, le sort de la loi de Moore dépendra non seulement de la capacité d’imprimer à petite échelle, mais aussi de la quantité de physiciens et d’ingénieurs qui amélioreront les transistors et circuits résultants. Même une séquence d'un grand nombre de flashs plasma basés sur des gouttes d'étain ne nous éclairera pas sur la fin de la plus grande course de champion technologique de l'humanité. Mais cela peut également éclairer notre voie future.Source: https://habr.com/ru/post/fr398967/

All Articles