Création et test d'un moteur brushless

Dans cet article, nous aimerions parler de la façon dont nous avons créé un moteur électrique à partir de zéro: de l'idée et du premier prototype à un moteur à part entière qui a passé tous les tests. Si cet article vous semble intéressant, nous vous expliquerons séparément, plus en détail, les étapes les plus intéressantes de notre travail. Dans l'image de gauche à droite: rotor, stator, ensemble moteur partiel, ensemble moteur

Dans l'image de gauche à droite: rotor, stator, ensemble moteur partiel, ensemble moteurEntrée

Les moteurs électriques sont apparus il y a plus de 150 ans, mais pendant cette période, leur conception n'a subi aucune modification particulière: rotor rotatif, enroulements de stator en cuivre, roulements. Au fil des ans, il n'y a eu qu'une diminution du poids des moteurs électriques, une augmentation de l'efficacité et également de la précision du contrôle de la vitesse.Aujourd'hui, grâce au développement de l'électronique moderne et à l'avènement de puissants aimants à base de métaux des terres rares, il est possible de créer des moteurs électriques « Brushless » puissants et à la fois compacts et légers . En même temps, en raison de la simplicité de leur conception, ils sont les plus fiables parmi les moteurs électriques jamais créés. La création d'un tel moteur sera discutée dans cet article.Description du moteur

Dans «Brushless Motors», il n'y a pas d'élément «Brush», familier à tout le monde lors du démontage d'un outil électrique, dont le rôle est de transférer le courant à l'enroulement d'un rotor en rotation. Dans les moteurs sans balais, le courant est fourni aux enroulements d'un stator immobile qui, créant alternativement un champ magnétique à ses pôles individuels, fait tourner le rotor sur lequel les aimants sont montés.Le premier de ces moteurs a été imprimé par nous en tant qu'imprimante 3D à titre d'expérience. Au lieu de plaques spéciales en acier électrique, nous avons utilisé du plastique ordinaire pour le corps du rotor et le noyau du stator, sur lequel une bobine de cuivre était enroulée. Des aimants rectangulaires en néodyme ont été montés sur le rotor. Naturellement, un tel moteur n'était pas capable de délivrer une puissance maximale. Cependant, cela suffisait pour que le moteur tourne jusqu'à 20 000 tr / min, après quoi le plastique ne pouvait pas le supporter et le rotor du moteur s'est déchiré, et les aimants se sont dispersés. Cette expérience nous a encouragés à créer un moteur à part entière.Les premiers prototypes

Ayant appris l'opinion des amateurs de modèles radiocommandés, nous avons choisi comme tâche un moteur pour voitures de course de la taille «540», le plus populaire. Ce moteur a des dimensions de 54 mm de longueur et 36 mm de diamètre. Nous avons fabriqué lerotor du nouveau moteur à partir d'un seul aimant en forme de cylindre en néodyme. Un aimant époxy a été collé sur un arbre usiné à partir d'acier à outils dans une production pilote. Nous avons coupé le stator avec un laser à partir d'un ensemble de plaques d'acier de transformateur de 0,5 mm d'épaisseur. Chaque plaque a ensuite été soigneusement vernie puis un stator fini a été collé sur environ 50 plaques. Les plaques ont été vernies pour éviter les courts-circuits entre elles et pour éliminer les pertes d'énergie sur les courants de Foucault qui pourraient se produire dans le stator.

stator avec un laser à partir d'un ensemble de plaques d'acier de transformateur de 0,5 mm d'épaisseur. Chaque plaque a ensuite été soigneusement vernie puis un stator fini a été collé sur environ 50 plaques. Les plaques ont été vernies pour éviter les courts-circuits entre elles et pour éliminer les pertes d'énergie sur les courants de Foucault qui pourraient se produire dans le stator. Le boîtier du moteur était composé de deux pièces en aluminium sous la forme d'un conteneur. Le stator s'insère étroitement dans le boîtier en aluminium et s'adapte bien contre les murs. Cette conception assure un bon refroidissement du moteur.

Le boîtier du moteur était composé de deux pièces en aluminium sous la forme d'un conteneur. Le stator s'insère étroitement dans le boîtier en aluminium et s'adapte bien contre les murs. Cette conception assure un bon refroidissement du moteur.

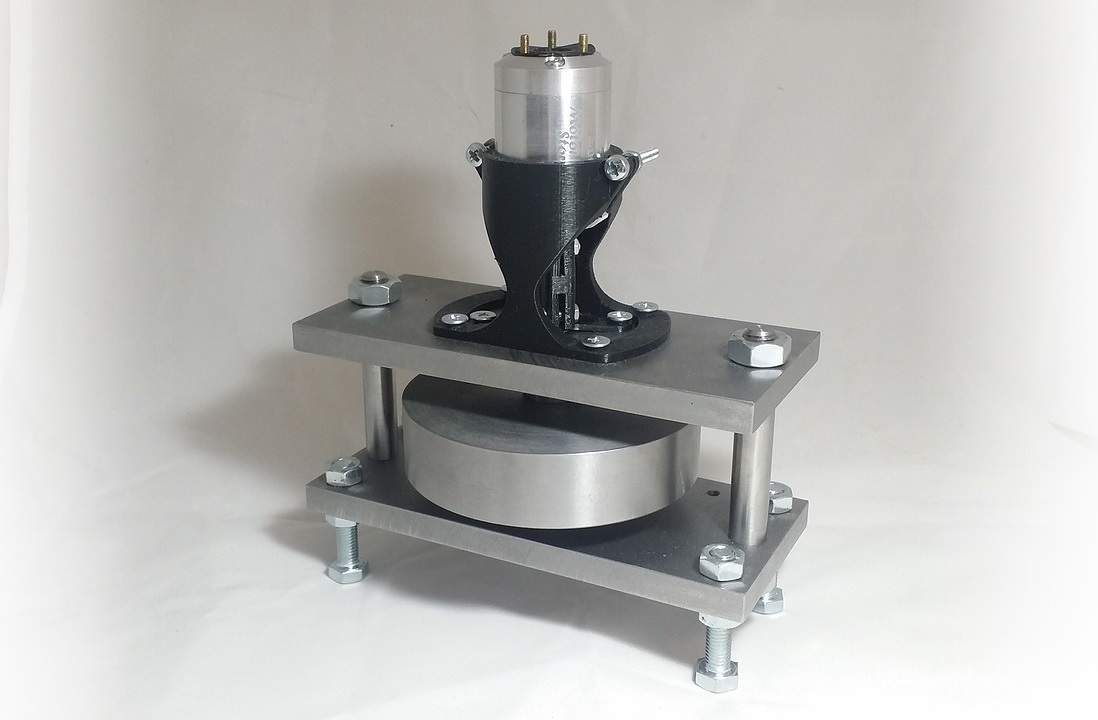

Mesure du rendement

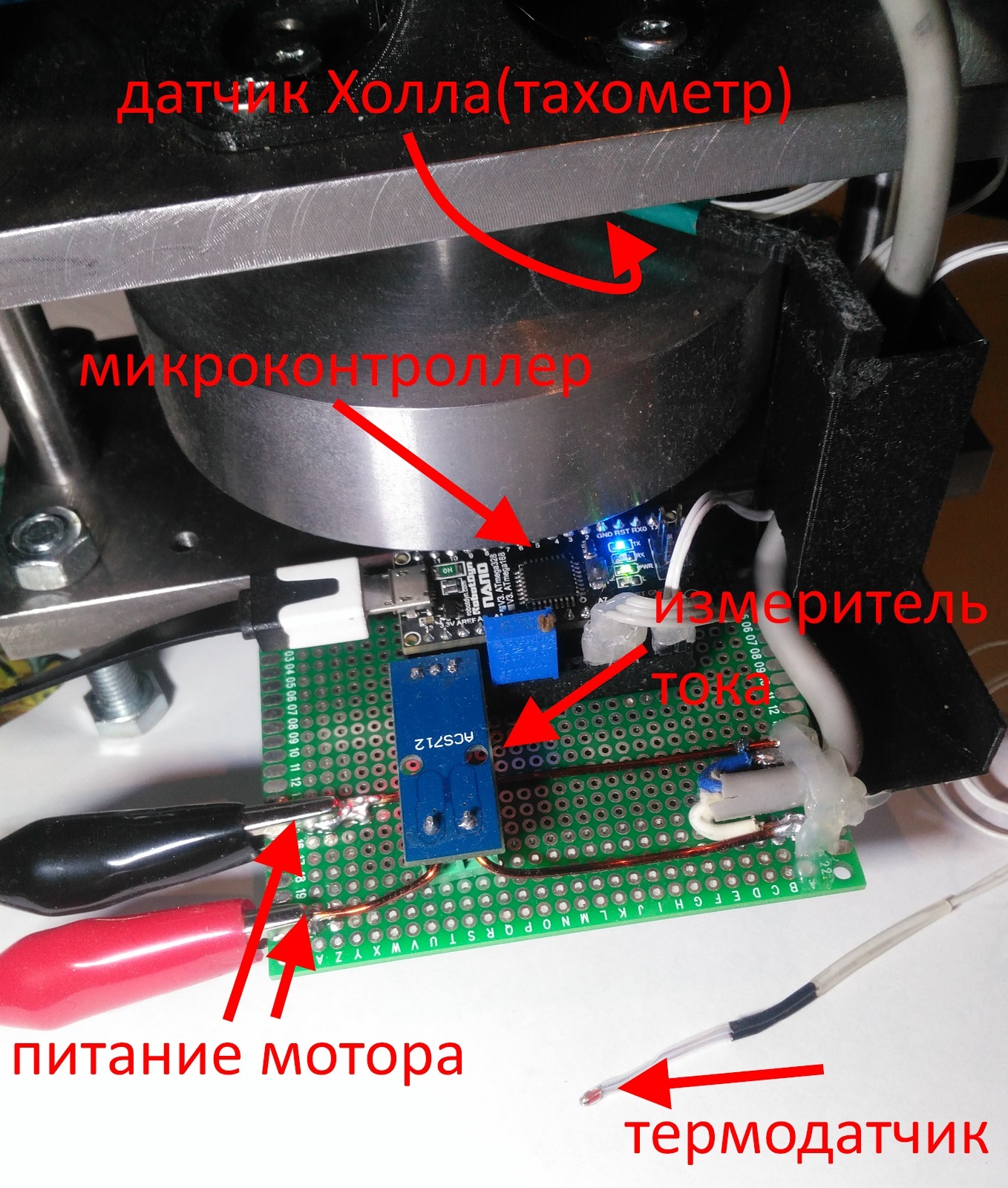

Pour obtenir les caractéristiques maximales de leurs développements, il est nécessaire de mener une évaluation adéquate et une mesure précise des caractéristiques. Pour ce faire, nous avons conçu et assemblé un dynostend spécial. L'élément principal du support est une lourde charge sous la forme d'une rondelle. Pendant les mesures, le moteur tourne une charge donnée et la puissance de sortie et le couple du moteur sont calculés par la vitesse angulaire et l'accélération.Pour mesurer la vitesse de rotation de la charge, une paire d'aimants sur l'arbre et un capteur numérique magnétique A3144 basé sur l'effet Hall sont utilisés. Bien entendu, il serait possible de mesurer des révolutions par impulsions directement à partir des enroulements du moteur, car ce moteur est synchrone. Cependant, la version avec capteur est plus fiable et fonctionnera même à très faible vitesse, à laquelle les impulsions seront illisibles.En plus des révolutions, notre stand est capable de mesurer plusieurs paramètres plus importants:

L'élément principal du support est une lourde charge sous la forme d'une rondelle. Pendant les mesures, le moteur tourne une charge donnée et la puissance de sortie et le couple du moteur sont calculés par la vitesse angulaire et l'accélération.Pour mesurer la vitesse de rotation de la charge, une paire d'aimants sur l'arbre et un capteur numérique magnétique A3144 basé sur l'effet Hall sont utilisés. Bien entendu, il serait possible de mesurer des révolutions par impulsions directement à partir des enroulements du moteur, car ce moteur est synchrone. Cependant, la version avec capteur est plus fiable et fonctionnera même à très faible vitesse, à laquelle les impulsions seront illisibles.En plus des révolutions, notre stand est capable de mesurer plusieurs paramètres plus importants:- fournir du courant (jusqu'à 30 A) à l'aide d'un capteur de courant basé sur l'effet Hall ACS712;

- tension d'alimentation. Mesuré directement à travers l'ADC du microcontrôleur, à travers un diviseur de tension;

- température intérieure / extérieure du moteur. La température est mesurée par la résistance thermique des semi-conducteurs;

Pour collecter tous les paramètres des capteurs et les transférer vers un ordinateur, le microcontrôleur AVR mega series est utilisé sur la carte Arduino nano. Le microcontrôleur communique avec l'ordinateur via le port COM. Pour traiter les lectures, un programme spécial a été écrit, enregistrant, faisant la moyenne et démontrant les résultats des mesures. En conséquence, notre stand est capable de mesurer à tout moment les caractéristiques suivantes du moteur:

En conséquence, notre stand est capable de mesurer à tout moment les caractéristiques suivantes du moteur:- consommation actuelle;

- la consommation d'énergie;

- la consommation d'énergie;

- puissance de sortie;

- tours d'arbre;

- moment sur l'arbre;

- Efficacité

- puissance va chauffer;

- température à l'intérieur du moteur.

Vidéo démontrant le travail du stand:Résultats des tests

Pour tester les performances du support, nous l'avons d'abord testé sur un moteur à collecteur R540-6022 conventionnel. Il y a peu de paramètres connus pour ce moteur, mais cela a suffi pour évaluer les résultats de mesure, qui se sont avérés assez proches de ceux d'usine.Ensuite, notre moteur a déjà été testé. Naturellement, il a pu montrer une meilleure efficacité (65% contre 45%) et en même temps un moment plus grand (1200 contre 250 g par cm) qu'un moteur ordinaire. La mesure de la température a également donné de très bons résultats, lors des tests, le moteur n'a pas chauffé au-dessus de 80 degrés.Mais pour le moment, les mesures ne sont pas encore définitives. Nous n'avons pas pu mesurer le moteur dans la plage de vitesse complète en raison de la puissance limitée de la source d'alimentation. Nous devons également comparer notre moteur avec des moteurs de concurrents similaires et le tester «au combat», en le mettant sur une voiture radiocommandée et en prenant la parole lors des compétitions. Source: https://habr.com/ru/post/fr400337/

All Articles