Sur la théorie de Hotend / Hotend_theory. Bref rapport sur les résultats des travaux

Ça s'est avéré! Sur la base des calculs, 2 paramètres ont été modifiés et l'impression nylon / nylon était très bonne.Comme vous le savez, j'étudie et conçois des têtes pour hotend - c'est-à-dire des têtes d'imprimantes FDM 3D. Il existe une telle direction dans la conception de ces imprimantes comme RepRap. L'essence de l'idée est la construction d'imprimantes 3D qui peuvent fabriquer des pièces pour se reproduire, ce qui signifie en fait la réduction de RepRap.Donc, de temps en temps, je regarde reprap.org/wiki/Hotend_theory - un article sur la théorie de ces mêmes têtes. Avant, il y en avait très peu. Maintenant plus, mais surtout des questions. Certains (les deux), j'ai fermé pour moi-même il y a un an et demi. Certes, beaucoup d'autres ont surgi. J'ai donc quelque chose à écrire.Il s'agit d'un message préliminaire, sans formules, calculs, images (il y a des images, mais peu) et des graphiques. Des paroles pures, sans formules, quelques conclusions. Sans conseils et schémas de tête spécifiques - la dernière option n'est même rien, mais l'essentiel réside dans les connaissances acquises. Maintenant, je suis plus confiant dans mes calculs et ils semblent même fonctionner, pourquoi j'écris. Aux joies. Autre chose à vérifier, surtout le Turbulateur. C'est une petite chose dans la tête, qui peut parfois augmenter les performances de la tête en plastique liquide, toutes choses étant égales par ailleurs.Donc, plus près du point. Après avoir accumulé quelques connaissances lors de la conception de têtes, principalement pour un banc d'essai, j'ai décidé de changer la tête de mon imprimante. Mon travail fait maison était également là, seulement très ancien et avec du nylon, il n'imprimait pas très bien. Dans le processus de fabrication, selon mes calculs, j'ai dû refaire quelque chose dans la conception pour la fabricabilité et affiner et compléter mes méthodes de conception. Après les résultats - j'ai fait une tête. Quand j'ai essayé d'imprimer, pour une raison quelconque, je n'ai pas réussi à faire adhérer le polyamide fondu à la table recouverte de kapton.

Ça s'est avéré! Sur la base des calculs, 2 paramètres ont été modifiés et l'impression nylon / nylon était très bonne.Comme vous le savez, j'étudie et conçois des têtes pour hotend - c'est-à-dire des têtes d'imprimantes FDM 3D. Il existe une telle direction dans la conception de ces imprimantes comme RepRap. L'essence de l'idée est la construction d'imprimantes 3D qui peuvent fabriquer des pièces pour se reproduire, ce qui signifie en fait la réduction de RepRap.Donc, de temps en temps, je regarde reprap.org/wiki/Hotend_theory - un article sur la théorie de ces mêmes têtes. Avant, il y en avait très peu. Maintenant plus, mais surtout des questions. Certains (les deux), j'ai fermé pour moi-même il y a un an et demi. Certes, beaucoup d'autres ont surgi. J'ai donc quelque chose à écrire.Il s'agit d'un message préliminaire, sans formules, calculs, images (il y a des images, mais peu) et des graphiques. Des paroles pures, sans formules, quelques conclusions. Sans conseils et schémas de tête spécifiques - la dernière option n'est même rien, mais l'essentiel réside dans les connaissances acquises. Maintenant, je suis plus confiant dans mes calculs et ils semblent même fonctionner, pourquoi j'écris. Aux joies. Autre chose à vérifier, surtout le Turbulateur. C'est une petite chose dans la tête, qui peut parfois augmenter les performances de la tête en plastique liquide, toutes choses étant égales par ailleurs.Donc, plus près du point. Après avoir accumulé quelques connaissances lors de la conception de têtes, principalement pour un banc d'essai, j'ai décidé de changer la tête de mon imprimante. Mon travail fait maison était également là, seulement très ancien et avec du nylon, il n'imprimait pas très bien. Dans le processus de fabrication, selon mes calculs, j'ai dû refaire quelque chose dans la conception pour la fabricabilité et affiner et compléter mes méthodes de conception. Après les résultats - j'ai fait une tête. Quand j'ai essayé d'imprimer, pour une raison quelconque, je n'ai pas réussi à faire adhérer le polyamide fondu à la table recouverte de kapton. Un tas de morceaux de premières couches non collantes. Il ne faut pas deviner, mais compter!Comme je connais assez bien l'économie de mon imprimante, j'étais sûr que la question était dans la tête. Au cours d'une série d'expériences sur la compression de la ligne de pêche dans l'air, j'ai remarqué un effet très intéressant

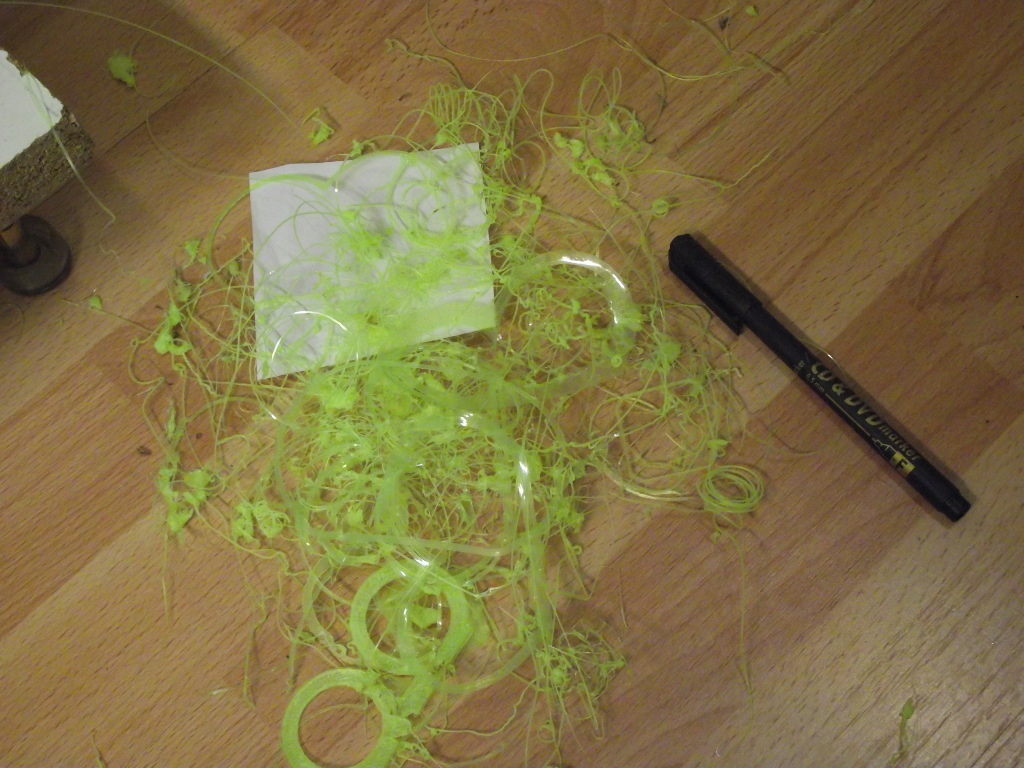

Un tas de morceaux de premières couches non collantes. Il ne faut pas deviner, mais compter!Comme je connais assez bien l'économie de mon imprimante, j'étais sûr que la question était dans la tête. Au cours d'une série d'expériences sur la compression de la ligne de pêche dans l'air, j'ai remarqué un effet très intéressant

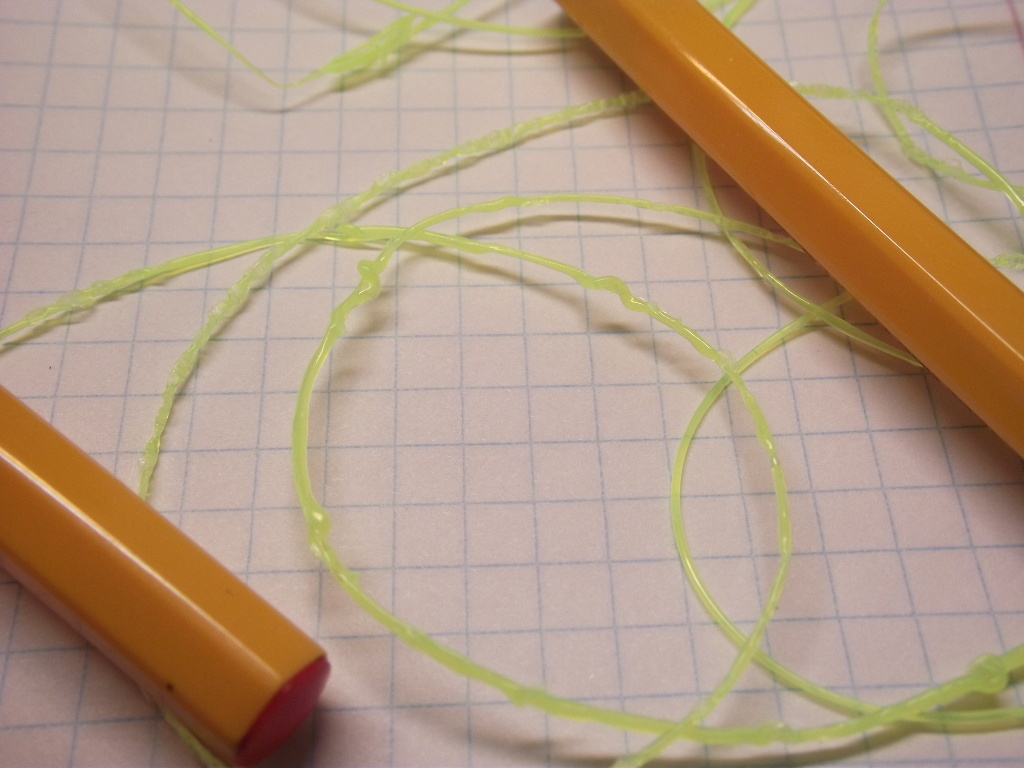

À l'état chaud, comme s'il était vivant, un fil était visible au centre du flux de matière fondue, ce qui se produit lorsque la vitesse d'extrusion est augmentée, sur lequel sont enroulées des bobines de matière fondue visqueuse liquide.Toujours dans le processus de cette opération, j'ai bien refait le fichier de calcul des têtes. Maintenant, il permet non seulement de calculer les flux de chaleur de la tête, du radiateur, vers le lieu de fixation de la tête, la chaleur emportée par le plastique (plus clairement - le froid apporté avec le filament), mais aussi le chauffage du filament en profondeur, en dynamique, y compris en cas de surchauffe au-dessus de la température de travail (c'est-à-dire que la température de chauffage est plus élevée que nécessaire pour la fusion, mais nous considérons le temps après que le centre a atteint la température de travail).Les calculs ont montré que la formation de ce fil est une conséquence directe de la non-fusion du filament au centre. De plus, la coïncidence exacte du temps de fusion estimé et du temps réel obtenu à partir du calcul de la vitesse d'extrusion. La formation d'un fil non fondu en même temps s'explique en quelque sorte (une autre option est la vapeur d'eau, il y en a beaucoup, mais pourquoi il y a des sauts?) La formation de bulles plates sur une ligne de pêche à grande vitesse.Ensuite, j'ai calculé, tous avec le même fichier, l'ablation de la chaleur avec le filament entrant (il vient en froid, mais chauffé / fondu suit et son effet sur la température de la tête.Il y a une nuance - dans mes têtes expérimentales, j'ai utilisé des thermocouples faits maison avec un contrôleur PID fait maison. Dans ce cas, l'inertie de la régulation est très faible. Dans l'imprimante, j'ai une tête avec une résistance thermique. Cela entraîne un retard considérable dans le contrôle de la température. Ainsi, avec un délai de 3 à 5 secondes, la température de la tête due à l'entraînement de la chaleur par le filament pourrait chuter jusqu'à 10 ° C. Et j'ai calculé le mode de fonctionnement en fonction de la température de la tête 245º et de l'échauffement du milieu à 235º. Mais avec une telle évacuation de la chaleur par filament, la température à cœur pourrait chuter à 225 ° C, ce qui représente une forte augmentation de la viscosité. Ainsi, un fil de plastique étirable a été obtenu; il a arraché une couche chaude adhérant au substrat lors du mouvement de la tête.Ainsi, j'ai calculé les changements nécessaires: - augmenter la température de chauffage de la tête à 255 ° C (si vous utilisez un capteur de température plus rapide et un système de contrôle de la température de la tête plus rapide - au moins le PID, mais un système de contrôle de la température prédictif / prédictif est toujours possible).De plus, réduisez la vitesse d'alimentation à une vitesse de fusion calculée théorique.Le fait est que pour la compacité de la tête, j'ai considérablement réduit sa longueur - d'où la vitesse d'extrusion inférieure par rapport aux prototypes.Et donc, en apportant des modifications, j'ai commencé par imprimer un test, puis le produit. Tout s'est très bien passé, même le gauchissement, qui a toujours été un fléau lors de l'impression avec du polyamide, n'était pas génial.J'ai pris cela comme un exemple du fait que la théorie décrit les processus de manière adéquate et peut non seulement les expliquer, mais aussi prédire certains paramètres importants.À la base, il n'y a rien de surprenant ou de très nouveau.Les processus de conductivité thermique et d'écoulement visqueux sont importants pour décrire ce qui se passe dans la tête.L'essentiel est que le filament ne fond pas immédiatement. Le taux de transfert de chaleur pour les plastiques est faible, la capacité thermique est assez élevée. D'après les bases de la physique, nous savons que la plupart des substances fondent dès que leur température atteint le point de fusion. Étant donné que le fluide plastique fondu est très visqueux, le mélange interne n'est pas typique pour lui. Il (écoulement) est laminaire (ceci est déterminé par le critère de Reynolds, pour un fluide plus visqueux la probabilité de mouvement turbulent diminue), c'est-à-dire que les couches ne se mélangent pas, la température est transmise principalement par conductivité thermique.Si la partie centrale du filament n'est pas fondue, un colmatage est possible et, comme nous pouvons le voir, d'autres options pour empêcher une impression normale. Soit dit en passant, dans le cas du plastique ABS, l'image de la non-fusion est complètement différente, des îles boueuses - les cordes sont visibles dans une fusion presque transparente - des cordes, mais il y a aussi des bulles. Certes, il semble que cela n'interfère pas avec l'adhérence lors de l'impression. Au moins, cela n'interfère pas beaucoup, si je comprends bien.La vitesse de la tête est donc déterminée par la vitesse de pénétration complète du filament au centre. Cela se produit en transférant la chaleur d'une couche à l'autre. Le temps de chauffage est déterminé à partir de l'afflux de chaleur, de masse et de capacité thermique de la couche. La couche suivante reçoit la chaleur de la même paroi de tête, mais le chemin de passage de la chaleur deviendra plus long, ce qui signifie une plus grande résistance thermique, ce qui signifie que la vitesse de chauffage deviendra plus basse et donc au centre - elle sera de plus en plus lente. Certes, la masse des cylindres est réduite en réduisant leur diamètre.Ainsi, le facteur déterminant les performances de la tête en fusion du plastique est la longueur de la partie chauffante. J'ai essayé de jouer avec un "radiateur chaud", cela augmentait vraiment en quelque sorte la vitesse de travail, mais le risque de coincement augmentait si vous ne contrôliez pas la température du radiateur. Plus la partie chauffante est longue, plus les performances de fusion sont élevées. La dépendance est linéaire. Oui oui! Linéaire Et en passant, les performances pour différents diamètres de filaments sont également presque les mêmes. Cela découle clairement des calculs. Oui, le temps de fusion complète augmente proportionnellement au carré du diamètre. Mais la section transversale du filament, et donc le volume d'une unité de longueur, est également proportionnelle au carré du diamètre du filament.Le prochain point important qui affecte dans une très large mesure:- La résistance de la buse. Hélas, je me suis aussi trompé une fois, comme les auteurs de la question dans reprap.org/wiki/Hotend_theory sur la forme de la buse. C'est une question résolue depuis longtemps par l'hydrodynamique, dont la réponse se retrouve même dans les manuels les plus ordinaires. J'ai utilisé les "Processus et appareils de technologie chimique" de Kasatkin. Je ne le recommande pas. Un livre déroutant, mais j'en ai tiré des leçons. Et il a vécu et survécu. La réponse est que la résistance est principalement déterminée par le diamètre de la buse, la viscosité du fluide et la longueur de la portion de buse. Autrement dit, cela n'a aucun sens de le rendre allongé ou rusé sous une forme parabolique. J'ai calculé et vérifié cela expérimentalement. Véritable version avec une buse allongée, elle semble très adaptée aux imprimantes à stylo. Là, il est important que cela se révèle très lisse, pas du tout gonflé en raison du frottement intercouche de la ligne de pêche. Mais la résistance est élevée, très élevée.Certes, dans ce cas, nous parlons de fluides newtoniens. Je n'ai pas pu expérimentalement voir la non-newtonianité des polymères liquides fondus. Vous poussez plus - ça coule plus. Puis il se tait - déjà à cause de la non-pénétration, ou de la déchirure de la ligne avec un boulon à cliquet, ou du boulon à clapet qui glisse. La même résistance aura lieu dans toute la zone de fusion. Sa proportion est assez importante, notamment dans le cas de buses de gros diamètres (0,5 mm ou plus). De plus, dans le cas d'un filament de plus petit diamètre, ce composant sera relativement plus gros.Donc, pour une forte diminution de la résistance dans la section des buses, il vous suffit de la rendre très mince. Dans le sens - une buse à canal mince. Mais ici déjà, les cuivres seront mauvais. Acier, feuille d'acier. Ensuite, nous pouvons parler de buses de 0,1 mm. Si vous faites des trous électroérosifs, des diamètres plus petits devraient fonctionner, à des vitesses d'impression acceptables.Nous avons imaginé l'impression de petites pièces. Si vous faites le contour des murs avec une buse fine et remplissez le noyau avec une buse de grand diamètre, vous pouvez obtenir une bonne vitesse d'impression avec des détails élevés (des plastiques avec différents points de fusion peuvent être utilisés pour protéger le contour extérieur de la déformation lors du remplissage).Cela signifie que la question d'une nouvelle amélioration des têtes repose sur la question de la vitesse de fusion des filaments.Et ici, ce n'est pas sans espoir! Comme nous pouvons le savoir, les extrudeuses industrielles fabriquant pour nous des filaments et des lignes de pêche les vomissent à des vitesses pouvant atteindre des dizaines de mètres par seconde!Nos têtes sont de 30 à 300, enfin, 500 mm par seconde. En mètres, il semble 0,03-0,5. Pourquoi?Ils utilisent une vis sans fin chauffée. Il est utilisé depuis longtemps. La vis résout radicalement le problème du transfert de chaleur des surfaces chauffées à la surface à fondre.Cependant, dans une petite tête, fabriquer une tarière chauffée semblait non seulement impossible, mais même inutile. Avec la suggestion et l'idée de mon collègue physicien, une solution a été proposée qui pourrait augmenter plusieurs fois la vitesse de fusion sur le même segment. De plus, la question du degré d'accélération dépend principalement des capacités technologiques du secteur manufacturier. Le détail obtenu pour le matériel dont je dispose est assez difficile à fabriquer, et je n'ai pas l'argent pour imprimer sur une imprimante à poudre de métal sur commande. Je n'ai même pas de fraiseuse et j'ajuste la profondeur de forage en faisant défiler la rondelle jusqu'à la perceuse. Nous avons décidé de nommer la petite chose - Turbulator.Seulement, je doute que quelqu'un ait besoin de mes recherches. Ils me disent immédiatement - "oui, notre imprimante tremble à 300 mm / s." Oui, nous devons faire un autre schéma cinématique, nous devons faire une autre extrudeuse. Fortement différent. De sorte que le bloc de tête avec l'extrudeuse est beaucoup moins inertiel et ne présente pas les inconvénients des extrudeuses à lame. Je pense qu'un schéma avec des coordonnées XYZ - cartésiennes, en principe, ne pourra pas fonctionner à grande vitesse. Selon mes estimations, si vous implémentez la mécanique dans le système de coordonnées polaires αRZ dans de nombreux cas, la vitesse d'impression peut devenir très élevée. Pour compenser l'effet centrifuge, un schéma d'impression non plan peut être appliqué. Impression comme à la surface d'une sphère. Ceci, bien sûr, n'est pas facile à mettre en œuvre d'un point de vue logiciel, mais de nombreuses avancées technologiques ont ainsi été obtenues.Façons de compliquer les calculs pour obtenir de meilleurs résultats ou simplifier la mécanique.Avant cela, j'ai publié une série d'articles sur la conception de ces têtes:geektimes.ru/post/259730geektimes.ru/post/259738geektimes.ru/post/259832Il y a beaucoup d'endroits longs, en général la majorité est vraie, certains endroits sont instructifs (sur les têtes avec buses allongées - c'est un archaïsme de l'analphabétisme technique - j'étais moi-même comme ça), certaines choses sont trop détaillées, les calculs et les formules - c'est l'enfer, comment pouvez-vous faire des erreurs? Un radiateur chaud est meilleur sans lui, bien qu'un peu plus lent. Au fait, à en juger par les énormes radiateurs de nombreuses têtes, leur efficacité est faible - beaucoup de chaleur est emportée. Dans le dernier cas, le calcul donne jusqu'à 20% d'efficacité. 7 watts sur 40 par fusion. C'est pour le nylon / polyamide. Avec ABS et PLA, ce sera différent.Je souhaite également me tourner vers des collègues et des personnes partageant les mêmes idées - je voudrais faire un article sur la théorie et la pratique du calcul des hotends, concis et corrigés, avec les résultats des expériences sur le Turbulator, et le rendre également disponible en anglais pour la communauté RepRap. Si vous pensez que c'est une bonne idée, je suggère au moins d'approuver, mais en ce qui concerne l'article, aidez-moi à le corriger / traduire, si quelqu'un le peut (je suis enclin à utiliser le traducteur Google) et dites-moi comment et où le mettre mieux. Ne pas offrir d'ongle dans les toilettes - il n'y a pas de version papier 8))

À l'état chaud, comme s'il était vivant, un fil était visible au centre du flux de matière fondue, ce qui se produit lorsque la vitesse d'extrusion est augmentée, sur lequel sont enroulées des bobines de matière fondue visqueuse liquide.Toujours dans le processus de cette opération, j'ai bien refait le fichier de calcul des têtes. Maintenant, il permet non seulement de calculer les flux de chaleur de la tête, du radiateur, vers le lieu de fixation de la tête, la chaleur emportée par le plastique (plus clairement - le froid apporté avec le filament), mais aussi le chauffage du filament en profondeur, en dynamique, y compris en cas de surchauffe au-dessus de la température de travail (c'est-à-dire que la température de chauffage est plus élevée que nécessaire pour la fusion, mais nous considérons le temps après que le centre a atteint la température de travail).Les calculs ont montré que la formation de ce fil est une conséquence directe de la non-fusion du filament au centre. De plus, la coïncidence exacte du temps de fusion estimé et du temps réel obtenu à partir du calcul de la vitesse d'extrusion. La formation d'un fil non fondu en même temps s'explique en quelque sorte (une autre option est la vapeur d'eau, il y en a beaucoup, mais pourquoi il y a des sauts?) La formation de bulles plates sur une ligne de pêche à grande vitesse.Ensuite, j'ai calculé, tous avec le même fichier, l'ablation de la chaleur avec le filament entrant (il vient en froid, mais chauffé / fondu suit et son effet sur la température de la tête.Il y a une nuance - dans mes têtes expérimentales, j'ai utilisé des thermocouples faits maison avec un contrôleur PID fait maison. Dans ce cas, l'inertie de la régulation est très faible. Dans l'imprimante, j'ai une tête avec une résistance thermique. Cela entraîne un retard considérable dans le contrôle de la température. Ainsi, avec un délai de 3 à 5 secondes, la température de la tête due à l'entraînement de la chaleur par le filament pourrait chuter jusqu'à 10 ° C. Et j'ai calculé le mode de fonctionnement en fonction de la température de la tête 245º et de l'échauffement du milieu à 235º. Mais avec une telle évacuation de la chaleur par filament, la température à cœur pourrait chuter à 225 ° C, ce qui représente une forte augmentation de la viscosité. Ainsi, un fil de plastique étirable a été obtenu; il a arraché une couche chaude adhérant au substrat lors du mouvement de la tête.Ainsi, j'ai calculé les changements nécessaires: - augmenter la température de chauffage de la tête à 255 ° C (si vous utilisez un capteur de température plus rapide et un système de contrôle de la température de la tête plus rapide - au moins le PID, mais un système de contrôle de la température prédictif / prédictif est toujours possible).De plus, réduisez la vitesse d'alimentation à une vitesse de fusion calculée théorique.Le fait est que pour la compacité de la tête, j'ai considérablement réduit sa longueur - d'où la vitesse d'extrusion inférieure par rapport aux prototypes.Et donc, en apportant des modifications, j'ai commencé par imprimer un test, puis le produit. Tout s'est très bien passé, même le gauchissement, qui a toujours été un fléau lors de l'impression avec du polyamide, n'était pas génial.J'ai pris cela comme un exemple du fait que la théorie décrit les processus de manière adéquate et peut non seulement les expliquer, mais aussi prédire certains paramètres importants.À la base, il n'y a rien de surprenant ou de très nouveau.Les processus de conductivité thermique et d'écoulement visqueux sont importants pour décrire ce qui se passe dans la tête.L'essentiel est que le filament ne fond pas immédiatement. Le taux de transfert de chaleur pour les plastiques est faible, la capacité thermique est assez élevée. D'après les bases de la physique, nous savons que la plupart des substances fondent dès que leur température atteint le point de fusion. Étant donné que le fluide plastique fondu est très visqueux, le mélange interne n'est pas typique pour lui. Il (écoulement) est laminaire (ceci est déterminé par le critère de Reynolds, pour un fluide plus visqueux la probabilité de mouvement turbulent diminue), c'est-à-dire que les couches ne se mélangent pas, la température est transmise principalement par conductivité thermique.Si la partie centrale du filament n'est pas fondue, un colmatage est possible et, comme nous pouvons le voir, d'autres options pour empêcher une impression normale. Soit dit en passant, dans le cas du plastique ABS, l'image de la non-fusion est complètement différente, des îles boueuses - les cordes sont visibles dans une fusion presque transparente - des cordes, mais il y a aussi des bulles. Certes, il semble que cela n'interfère pas avec l'adhérence lors de l'impression. Au moins, cela n'interfère pas beaucoup, si je comprends bien.La vitesse de la tête est donc déterminée par la vitesse de pénétration complète du filament au centre. Cela se produit en transférant la chaleur d'une couche à l'autre. Le temps de chauffage est déterminé à partir de l'afflux de chaleur, de masse et de capacité thermique de la couche. La couche suivante reçoit la chaleur de la même paroi de tête, mais le chemin de passage de la chaleur deviendra plus long, ce qui signifie une plus grande résistance thermique, ce qui signifie que la vitesse de chauffage deviendra plus basse et donc au centre - elle sera de plus en plus lente. Certes, la masse des cylindres est réduite en réduisant leur diamètre.Ainsi, le facteur déterminant les performances de la tête en fusion du plastique est la longueur de la partie chauffante. J'ai essayé de jouer avec un "radiateur chaud", cela augmentait vraiment en quelque sorte la vitesse de travail, mais le risque de coincement augmentait si vous ne contrôliez pas la température du radiateur. Plus la partie chauffante est longue, plus les performances de fusion sont élevées. La dépendance est linéaire. Oui oui! Linéaire Et en passant, les performances pour différents diamètres de filaments sont également presque les mêmes. Cela découle clairement des calculs. Oui, le temps de fusion complète augmente proportionnellement au carré du diamètre. Mais la section transversale du filament, et donc le volume d'une unité de longueur, est également proportionnelle au carré du diamètre du filament.Le prochain point important qui affecte dans une très large mesure:- La résistance de la buse. Hélas, je me suis aussi trompé une fois, comme les auteurs de la question dans reprap.org/wiki/Hotend_theory sur la forme de la buse. C'est une question résolue depuis longtemps par l'hydrodynamique, dont la réponse se retrouve même dans les manuels les plus ordinaires. J'ai utilisé les "Processus et appareils de technologie chimique" de Kasatkin. Je ne le recommande pas. Un livre déroutant, mais j'en ai tiré des leçons. Et il a vécu et survécu. La réponse est que la résistance est principalement déterminée par le diamètre de la buse, la viscosité du fluide et la longueur de la portion de buse. Autrement dit, cela n'a aucun sens de le rendre allongé ou rusé sous une forme parabolique. J'ai calculé et vérifié cela expérimentalement. Véritable version avec une buse allongée, elle semble très adaptée aux imprimantes à stylo. Là, il est important que cela se révèle très lisse, pas du tout gonflé en raison du frottement intercouche de la ligne de pêche. Mais la résistance est élevée, très élevée.Certes, dans ce cas, nous parlons de fluides newtoniens. Je n'ai pas pu expérimentalement voir la non-newtonianité des polymères liquides fondus. Vous poussez plus - ça coule plus. Puis il se tait - déjà à cause de la non-pénétration, ou de la déchirure de la ligne avec un boulon à cliquet, ou du boulon à clapet qui glisse. La même résistance aura lieu dans toute la zone de fusion. Sa proportion est assez importante, notamment dans le cas de buses de gros diamètres (0,5 mm ou plus). De plus, dans le cas d'un filament de plus petit diamètre, ce composant sera relativement plus gros.Donc, pour une forte diminution de la résistance dans la section des buses, il vous suffit de la rendre très mince. Dans le sens - une buse à canal mince. Mais ici déjà, les cuivres seront mauvais. Acier, feuille d'acier. Ensuite, nous pouvons parler de buses de 0,1 mm. Si vous faites des trous électroérosifs, des diamètres plus petits devraient fonctionner, à des vitesses d'impression acceptables.Nous avons imaginé l'impression de petites pièces. Si vous faites le contour des murs avec une buse fine et remplissez le noyau avec une buse de grand diamètre, vous pouvez obtenir une bonne vitesse d'impression avec des détails élevés (des plastiques avec différents points de fusion peuvent être utilisés pour protéger le contour extérieur de la déformation lors du remplissage).Cela signifie que la question d'une nouvelle amélioration des têtes repose sur la question de la vitesse de fusion des filaments.Et ici, ce n'est pas sans espoir! Comme nous pouvons le savoir, les extrudeuses industrielles fabriquant pour nous des filaments et des lignes de pêche les vomissent à des vitesses pouvant atteindre des dizaines de mètres par seconde!Nos têtes sont de 30 à 300, enfin, 500 mm par seconde. En mètres, il semble 0,03-0,5. Pourquoi?Ils utilisent une vis sans fin chauffée. Il est utilisé depuis longtemps. La vis résout radicalement le problème du transfert de chaleur des surfaces chauffées à la surface à fondre.Cependant, dans une petite tête, fabriquer une tarière chauffée semblait non seulement impossible, mais même inutile. Avec la suggestion et l'idée de mon collègue physicien, une solution a été proposée qui pourrait augmenter plusieurs fois la vitesse de fusion sur le même segment. De plus, la question du degré d'accélération dépend principalement des capacités technologiques du secteur manufacturier. Le détail obtenu pour le matériel dont je dispose est assez difficile à fabriquer, et je n'ai pas l'argent pour imprimer sur une imprimante à poudre de métal sur commande. Je n'ai même pas de fraiseuse et j'ajuste la profondeur de forage en faisant défiler la rondelle jusqu'à la perceuse. Nous avons décidé de nommer la petite chose - Turbulator.Seulement, je doute que quelqu'un ait besoin de mes recherches. Ils me disent immédiatement - "oui, notre imprimante tremble à 300 mm / s." Oui, nous devons faire un autre schéma cinématique, nous devons faire une autre extrudeuse. Fortement différent. De sorte que le bloc de tête avec l'extrudeuse est beaucoup moins inertiel et ne présente pas les inconvénients des extrudeuses à lame. Je pense qu'un schéma avec des coordonnées XYZ - cartésiennes, en principe, ne pourra pas fonctionner à grande vitesse. Selon mes estimations, si vous implémentez la mécanique dans le système de coordonnées polaires αRZ dans de nombreux cas, la vitesse d'impression peut devenir très élevée. Pour compenser l'effet centrifuge, un schéma d'impression non plan peut être appliqué. Impression comme à la surface d'une sphère. Ceci, bien sûr, n'est pas facile à mettre en œuvre d'un point de vue logiciel, mais de nombreuses avancées technologiques ont ainsi été obtenues.Façons de compliquer les calculs pour obtenir de meilleurs résultats ou simplifier la mécanique.Avant cela, j'ai publié une série d'articles sur la conception de ces têtes:geektimes.ru/post/259730geektimes.ru/post/259738geektimes.ru/post/259832Il y a beaucoup d'endroits longs, en général la majorité est vraie, certains endroits sont instructifs (sur les têtes avec buses allongées - c'est un archaïsme de l'analphabétisme technique - j'étais moi-même comme ça), certaines choses sont trop détaillées, les calculs et les formules - c'est l'enfer, comment pouvez-vous faire des erreurs? Un radiateur chaud est meilleur sans lui, bien qu'un peu plus lent. Au fait, à en juger par les énormes radiateurs de nombreuses têtes, leur efficacité est faible - beaucoup de chaleur est emportée. Dans le dernier cas, le calcul donne jusqu'à 20% d'efficacité. 7 watts sur 40 par fusion. C'est pour le nylon / polyamide. Avec ABS et PLA, ce sera différent.Je souhaite également me tourner vers des collègues et des personnes partageant les mêmes idées - je voudrais faire un article sur la théorie et la pratique du calcul des hotends, concis et corrigés, avec les résultats des expériences sur le Turbulator, et le rendre également disponible en anglais pour la communauté RepRap. Si vous pensez que c'est une bonne idée, je suggère au moins d'approuver, mais en ce qui concerne l'article, aidez-moi à le corriger / traduire, si quelqu'un le peut (je suis enclin à utiliser le traducteur Google) et dites-moi comment et où le mettre mieux. Ne pas offrir d'ongle dans les toilettes - il n'y a pas de version papier 8))Source: https://habr.com/ru/post/fr401075/

All Articles