Bonjour à vous, chers geeks et sympathisants! Que peut rêver un geek équipé d'une imprimante 3D lors des froides soirées d'hiver? Probablement sur les rives ensoleillées de Copacabana. Ou les yeux sans fond des Brésiliens sensuels. Mais à Copacabana, la criminalité rampante et le conjoint ne soutiennent pas l'idée de la polygamie, même sous une forme rudimentaire. Vous devez donc vous fournir des informations intéressantes et publier les résultats pour lancer la discussion.

Quand j'étais jeune et naïf, les imprimantes 3D étaient industrielles et grandes, les microprocesseurs étaient chers et effrayants, et avec une clé estampée, il était possible de réparer le tout.

Lorsque dans la lointaine révolution 3D de 2010 nommée d'après Josef Pruši sous la forme d'une imprimante maison et que je suis venu chez moi au calme, j'ai rencontré l'un des plus grands problèmes d'impression en volume - les performances insuffisantes des hot-ends standard.

Après une brève analyse des constructions hot end, j'ai identifié les faiblesses suivantes (bien sûr, c'est purement mon opinion personnelle, qui ne prétend jamais être vraie, vérité ou conformité à la réalité):

1. Distance significative entre l'élément chauffant et le canal (chauffage lent du canal)

2. Le canal est un tube en acier inoxydable sur lequel est enroulé un bloc en aluminium, dans lequel est inséré un élément chauffant (énorme résistance thermique au niveau des joints, et un acier inoxydable avec sa faible conductivité thermique)

3. Distance significative entre le canal et la thermistance (réaction lente aux changements de température du canal)

4. Faible capacité thermique du bloc d'aluminium, respectivement, grandes fluctuations de température lors des changements de conditions (allumer / éteindre le ventilateur, changer la vitesse d'alimentation du filament, etc.)

Pour commencer, ma toute première extrémité chaude a été faite aussi primitive qu'une hache de pierre:

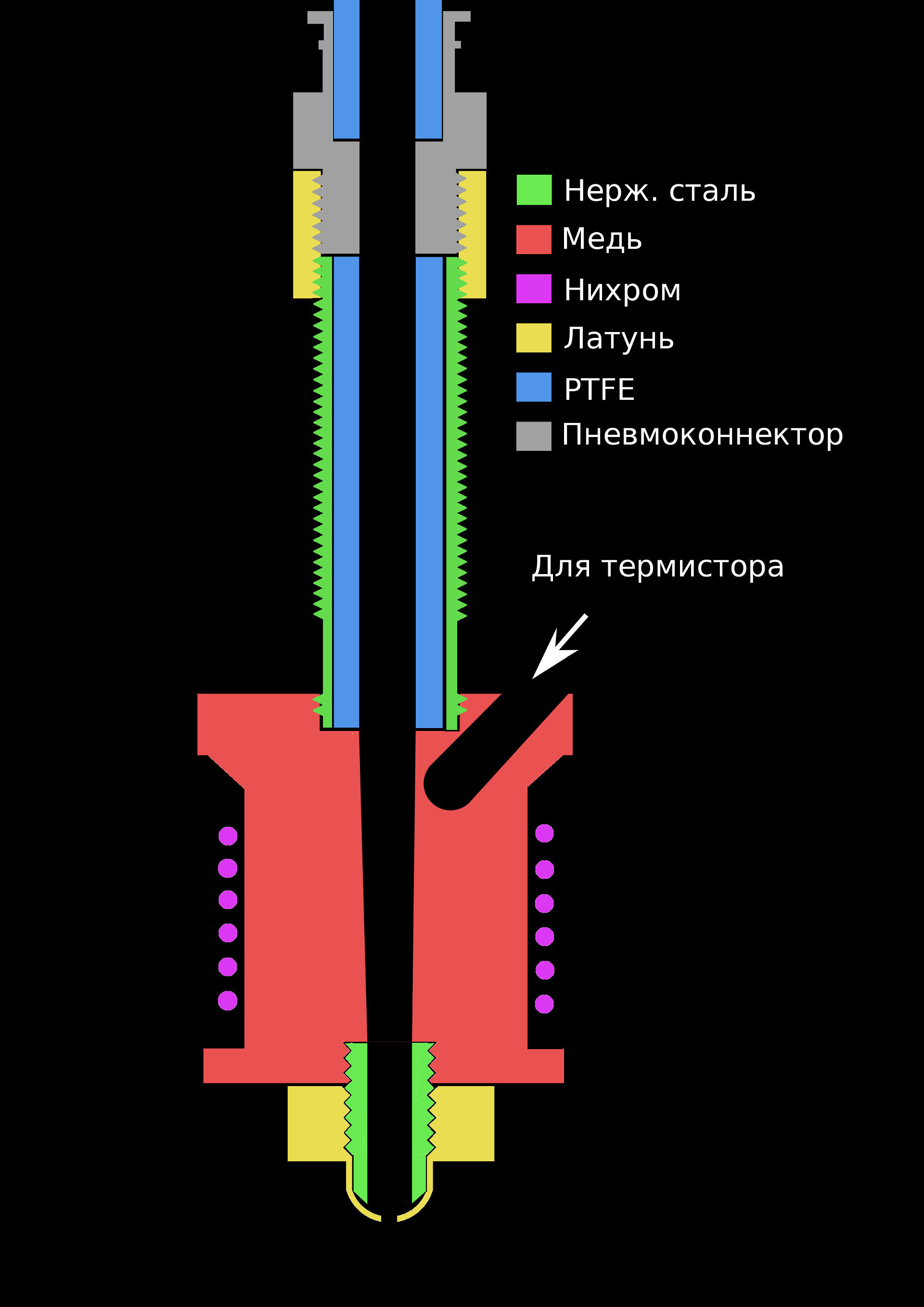

Conception: le canal est percé dans un bloc de cuivre massif, la buse est soudée directement. Le chauffage est effectué par du fil nichrome dans une isolation en fibre de verre, enroulé directement sur le bloc de cuivre. L'enroulement est recouvert de mastic de four. La thermistance est située dans le trou percé dans le bloc parallèlement au canal. Une barrière thermique en acier inoxydable est prise en sandwich entre l'élément chauffant et le connecteur pneumatique; un insert en téflon est situé à l'intérieur de la barrière thermique.

La pratique a montré que l'extrémité chaude fonctionne très précisément en termes de température, il n'y avait pas de collage et de collage de plastique. Le problème est survenu plus tard lorsque j'ai fabriqué une imprimante avec une cinématique à grande vitesse: le hot end a cessé de suivre les événements. Il est temps d'expérimenter et de lire Internet. C'est le meilleur Internet sur le sujet. Des matériaux ont été achetés et des extrémités chaudes avec différentes longueurs de canaux ont été collectées:

C'était ennuyeux et long, mais des tests pratiques m'ont convaincu de l'avantage des longs canaux. Comme on dit, dans ce cas, la taille compte. De plus, j'ai appris à souder des matériaux différents avec de la soudure contenant de l'argent et j'ai finalement appris le Zen d'un tour chinois.

Le résultat de nombreuses expériences et réflexions de plusieurs secondes a été la construction hot end suivante:

Passons en revue l'image de haut en bas:

Le tube Bowden - extrudeur en Téflon (diamètre extérieur 4 mm, intérieur 2 mm) est inséré dans le connecteur pneumatique avec filetage M6, vissé dans la partie supérieure du manchon fileté en laiton. La partie inférieure est vissée sur une barrière thermique en acier inoxydable et scellée. La barrière thermique est la partie la plus consommatrice de main-d'œuvre de l'extrémité chaude:

Pour sa fabrication, il est nécessaire de couper 5-6 millimètres de filetage à une extrémité de la vis de réglage M6 (le matériau de la vis est en acier inoxydable), en laissant deux tours complets intacts. Après cela, percez soigneusement le boulon avec un foret de 4 mm (l'acier inoxydable est percé extrêmement mal). Quel est le sens de cette action? Le fait est que le diamètre du noyau (la partie centrale sans filetage) du boulon M6 est de 4,773 mm selon la norme. Étant donné que le trou lors du perçage avec un foret de 4 mm aura un diamètre d'environ 4,2-4,4 mm (selon la machine et l'expérience), nous obtenons les parois de la barrière thermique (dans la partie où nous coupons le fil) avec une épaisseur de 0,18 à 0, 28mm Avec la faible conductivité thermique de l'acier inoxydable, l'isolation thermique de ces parois minces est si efficace qu'un refroidissement supplémentaire de la barrière n'est pas nécessaire. Le filetage restant sert de sorte d'ailettes de radiateur. Avec son extrémité inférieure à deux tours de filetage, la barrière thermique est vissée dans le bloc de cuivre du radiateur et scellée avec de la soudure à haute température (celle avec de l'étain ne fonctionnera pas)). Vous pouvez le faire sans filetage, mais c'était plus facile pour moi. À l'intérieur de la barrière se trouve un tube en téflon d'un diamètre extérieur de 4 et d'un diamètre intérieur de 2 mm.

Attention: en principe, le Téflon n'est pas conçu pour fonctionner à des températures supérieures à 260 ° C, donc si vous souhaitez imprimer avec quelque chose de type très haute température en polycarbonate, il est préférable de placer un anneau de PEEK 5-7 mm de haut entre le radiateur et le Téflon.

Le bloc de cuivre de l'appareil de chauffage lui-même est de forme similaire à une bobine de fil en bois ordinaire. Dans sa partie supérieure, un trou de 2,5 mm de profondeur coaxial au canal a été réalisé, avec un filetage M6 pour fixer une barrière thermique. De plus, deux trous traversants longitudinaux ont été forés dans la bride supérieure pour les conclusions de l'enroulement nichrome et un trou borgne d'un diamètre de 2,5 mm à un angle pour installer une thermistance. Il est important de s'assurer que la thermistance est proche du canal, elle contribue grandement à l'image correcte du monde dans le cerveau de l'imprimante. Avant l'installation, la thermistance est enduite de mastic de four ou de silicone pour ne pas accrocher. Le canal central dans le bloc est fait avec un foret de 1,8 mm et amené avec un balayage conique à un diamètre de 2 mm du côté de la barrière thermique.

La partie inférieure de l'élément chauffant sur la figure peut avoir un filetage M4, puis la buse sera faite maison à partir d'une vis en acier M4 et d'un écrou borgne en laiton (percer des trous de 0,3 mm est toujours un plaisir!), Ou M6, alors vous pouvez installer n'importe quelle buse standard.

L'enroulement nichrome dans l'isolation en fibre de verre est un acte élémentaire, il n'y a pas de description particulière. L'enroulement fini est enduit de mastic de four ou de silicone haute température.

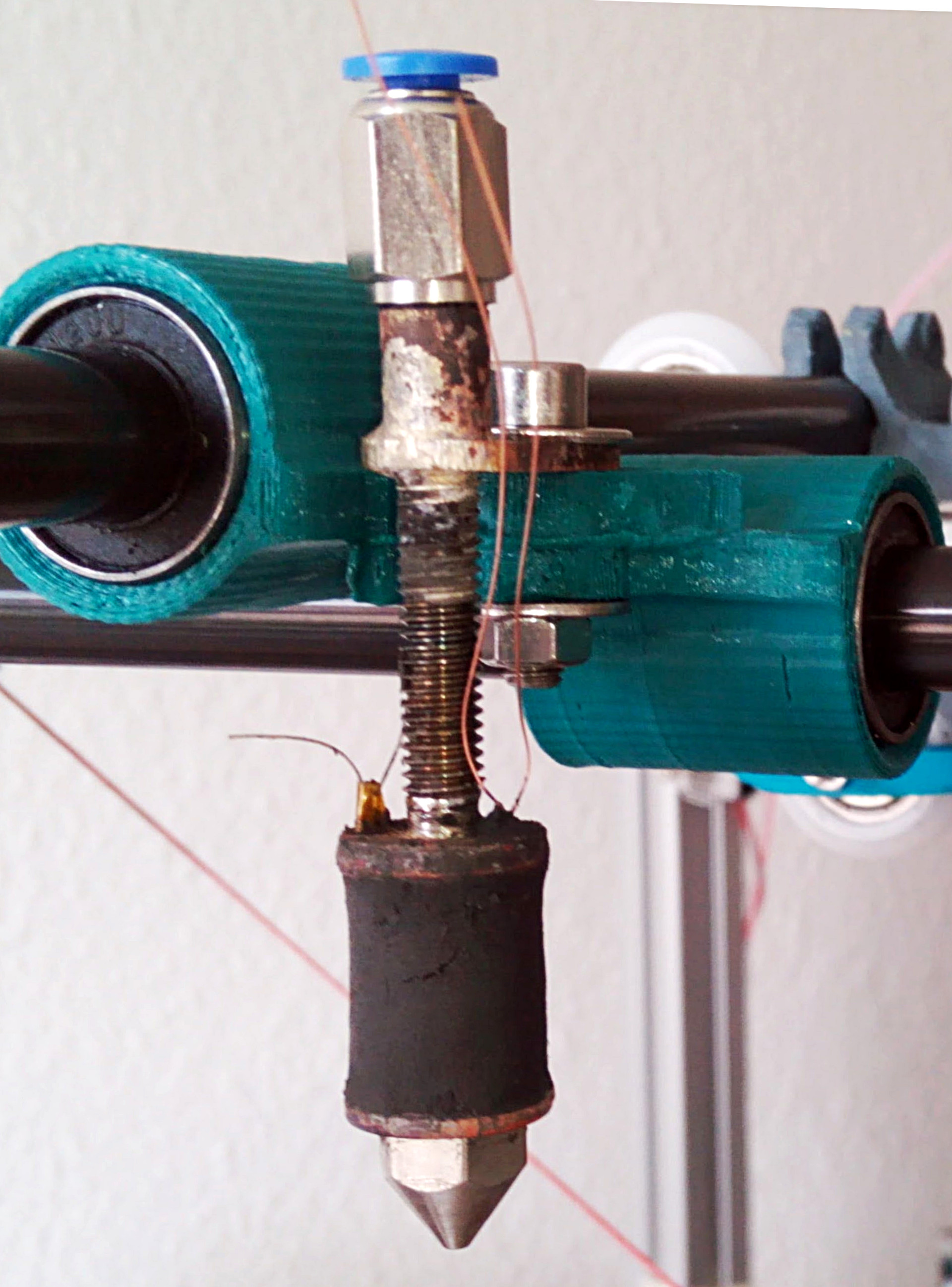

Voici l'un des premiers exemples:

J'ai opté pour une longueur de canal propre et non marketing de 25 mm:

Maintenant des preuves en termes de fonctionnalité.

C'est la vitesse normale pour l'ABS:

Voici notre PETG. Sale, car il fallait vite, les réglages sont appropriés :)

Nylon Ils disent qu'il leur est difficile de taper:

ABS. Si ce n'est pas pressé, ça se révèle très propre:

Ici encore PETG. La vitesse du moteur de l'extrudeuse montre à quelle vitesse mon extrémité chaude fait fondre le filament:

Pour le dessert - une comparaison des chiffres en ABS (vert) et PETG (rouge), les deux chiffres sont imprimés avec un mur monocouche, un vase en spirale:

Publié sous la licence WTFPL.

Eh bien, et traditionnel: amusez-vous!