Comment un papillon s'enfonce, ou la complexité d'une simple extrudeuse

Bonjour à vous, chers geeks et sympathisants! Selon les résultats du vote dans ma publication précédente, je veux commencer une série de publications sur la construction d'une imprimante 3D simple et peu coûteuse, mais rapide et fiable.Pourquoi ne pas simplement acheter? La raison est simple: aucune des imprimantes abordables (jusqu'à 300 euros) ne dispose de la quantité de paramètres nécessaires dès la sortie de l'emballage, et l'idée d'acheter un appareil nécessitant des modifications importantes ne m'a pas trop inspiré.Étant donné que la description de la construction de l'imprimante dans son ensemble nécessitera trop de lettres et d'autres caractères, je décrirai ses blocs fonctionnels séparément. Avec cette approche, on peut décrire de manière beaucoup plus approfondie les caractéristiques des composants individuels de la structure.La partie la plus importante de l'imprimante, à savoir l'extrémité chaude, j'ai décrit dans ma publication précédente. Il est temps de passer au nœud le plus controversé: le lecteur d'extrudeuse.Commençons donc. Un peu de paroles: je rêvais d'une imprimante rapide. L'observation des épreuves de mes collègues passionnés m'a convaincu que faire glisser le mécanisme d'entraînement de l'extrudeuse avec un moteur, une extrémité chaude et un ventilateur avec des accélérations jusqu'à 10 000 mm / s² et des vitesses jusqu'à 200 cm / s est une mauvaise idée, à la suite de quoi le géant de la pensée a été nommé extrudeuse Bowden. Le principe de fonctionnement est simple: un entraînement monté rigidement sur le cadre pousse le filament dans l'extrémité chaude à travers un long tube fluoroplastique. Les avantages de ce type de hot-end sont liés à la facilitation de l'unité d'impression elle-même: moins de charge sur les pneus porteurs, les moteurs, les roulements, moins de vibrations, etc. Les inconvénients sont également présents: résistance supplémentaire pour le filament, pire réponse aux changements de la vitesse d'avance du filament, difficultés à régler la rétraction , etc.Il existe de nombreux modèles d'extrudeuses sur le marché, pourquoi s'embêter à créer votre propre design? Et puis, pour que l'extrudeuse réponde aux exigences suivantes: compacité, simplicité, précision, fiabilité.Compacité et simplicité: il est nécessaire d'exclure le réducteur de la conception de l'entraînement de l'extrudeuse en passant à l'entraînement direct (une roue dentée directement sur l'arbre du moteur pas à pas). De plus, j'ai exclu le mécanisme de pression à ressorts. Dans le même temps, j'ai été guidé par les considérations suivantes: pour une adhérence suffisante au filament, les dents de la roue motrice doivent être immergées dans la substance filamentaire, lors de l'application d'une pince à ressort, la profondeur d'immersion dépend non seulement de l'élasticité des ressorts, mais également de la température et du type de filament. Si la pince est fixée fermement, les dents couleront toujours à la même profondeur, ce qui réduira le risque de glissement de la roue dentée et d'arrêt de l'impression. Pour augmenter le moment de force appliqué au filament, nous prenons une roue dentée du diamètre minimum, aujourd'hui c'est MK8.Quel effort un NEMA17 régulier peut-il développer avec une telle roue? Par exemple, prenons un moteur avec un couple de 0,5 Nm. Que signifie ce chiffre? La façon la plus simple de l'expliquer est la suivante: si vous attachez une roue en apesanteur avec un rayon d'un mètre à l'axe du moteur, alors le moteur peut développer une poussée de 0,5 Newton sur la jante de cette roue (correspond approximativement à la force d'attraction agissant sur 49 grammes de masse près de la surface de notre planète) . C'est décevant. La situation change radicalement si l'on retire la force d'un rayon beaucoup plus petit. Premier pour MK8: le diamètre des dents est respectivement de 7 mm, un rayon de 3,5 mm.5 Newton, (correspond approximativement à la force de gravité agissant sur 49 grammes de masse près de la surface de notre planète). C'est décevant. La situation change radicalement si l'on retire la force d'un rayon beaucoup plus petit. Premier pour MK8: le diamètre des dents est respectivement de 7 mm, un rayon de 3,5 mm.5 Newton, (correspond approximativement à la force de gravité agissant sur 49 grammes de masse près de la surface de notre planète). C'est décevant. La situation change radicalement si l'on retire la force d'un rayon beaucoup plus petit. Premier pour MK8: le diamètre des dents est respectivement de 7 mm, un rayon de 3,5 mm.La force exercée sur les dents sera inférieure de 3,5 mm au mètre notoire. 1000 / 3,5 ≈ 285 fois. Voyons ce que cela va nous donner: 0,5 Nm * 285 = 142,5 Nm ou 13,965 kg de poussée conditionnelle. Comme on dit, les commentaires sont superflus. Bien entendu, en mode micro pas à pas, ce chiffre tombera respectivement à 99,75 Nm et 9,775 kg. Ces calculs ne sont valables que pour les moteurs de haute qualité, dans le cas des moteurs chinois, ces chiffres peuvent être facilement divisés par deux, voire divisés par trois.Précision. Quelle devrait être la précision du lecteur? Calculons la précision nécessaire pour un cas absolument standard: le diamètre de la buse hot-end est de 0,3 mm, l'impression avec une couche de 0,1 mm, la résolution de l'imprimante est de 0,1 mm sur tous les axes.Le rapport d'un filament de 1,75 mm à un diamètre de buses de 0,3 mm de l'extrémité chaude: 34,03. C'est-à-dire que pour obtenir 0,1 mm d'extrusion à partir d'une buse de 0,3 mm, il est nécessaire de pousser 0,1 / 34,03 = 0,00294 mm d'un filament d'un diamètre de 1,75 mm dans l'extrémité chaude.Engrenage MK8: diamètre cranté 7 mm, circonférence 22 mm.Le nombre d'étapes pour la roue dentée MK8 pour assurer l'extrusion de 0,1 mm de longueur à partir d'une buse de 0,3 mm: 22 / 0,0171 = 7483Nombre standard d'étapes d'un moteur pas à pas: 200Micropas requis: 7483/200 = 37,415. Nous arrondissons à la valeur standard la plus proche, c'est-à-dire jusqu'à 32. Bien sûr, certaines inexactitudes seront présentes, et il est préférable d'utiliser un micropas 1/64. Si le conducteur n'est pas capable de cet exploit, vous pouvez appliquer un moteur à 400 pas par tour.Mise à jour: les calculs ci-dessus ont été vérifiés et corrigés sur la base des critiques bienveillantes et constructives des camarades mdsa et Andy_Big, pour lesquels ils sont très humains merci :)Donc, toutes ces estimations et calculs ont conduit à la création du prototype suivant:

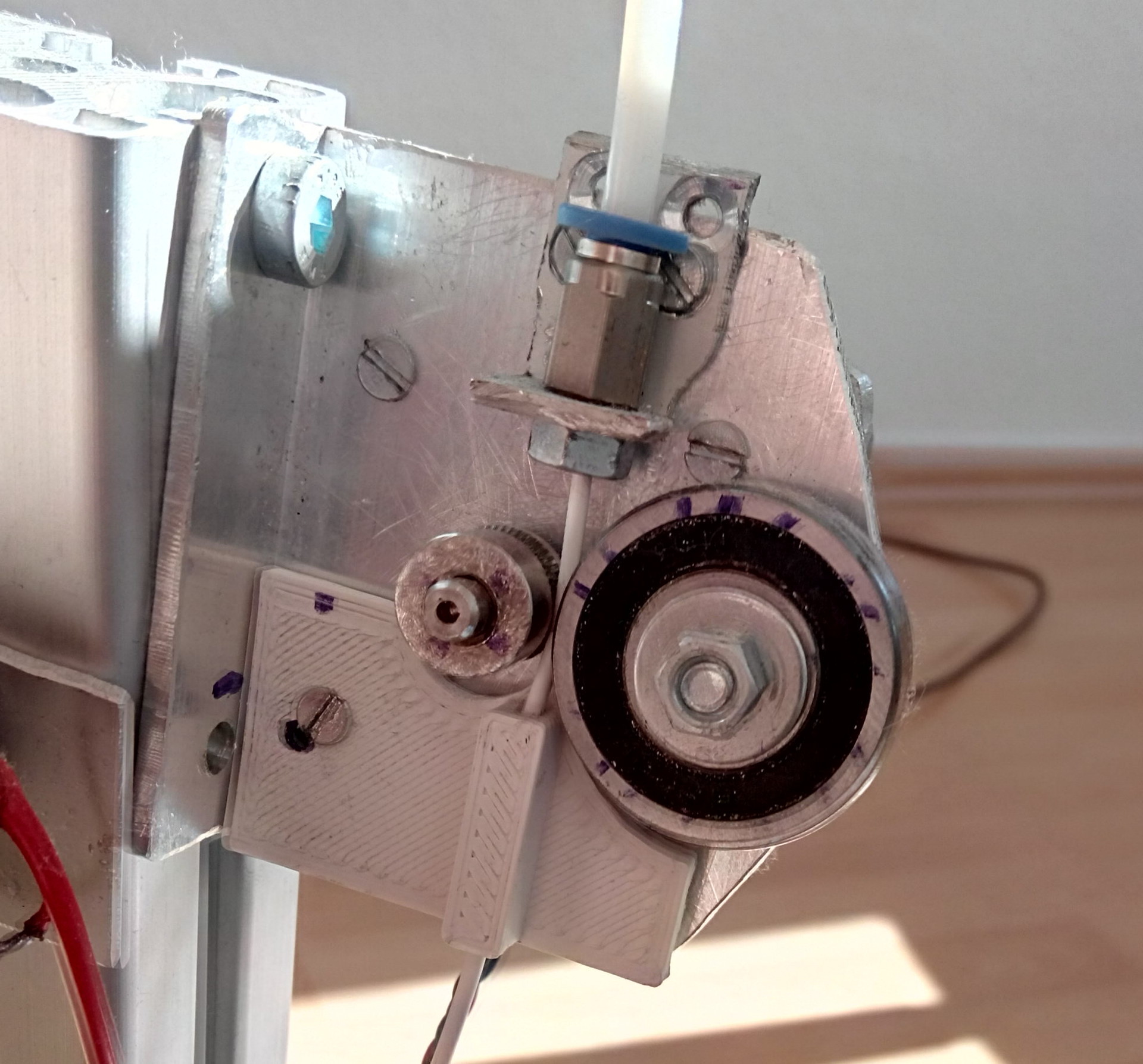

Bonjour à vous, chers geeks et sympathisants! Selon les résultats du vote dans ma publication précédente, je veux commencer une série de publications sur la construction d'une imprimante 3D simple et peu coûteuse, mais rapide et fiable.Pourquoi ne pas simplement acheter? La raison est simple: aucune des imprimantes abordables (jusqu'à 300 euros) ne dispose de la quantité de paramètres nécessaires dès la sortie de l'emballage, et l'idée d'acheter un appareil nécessitant des modifications importantes ne m'a pas trop inspiré.Étant donné que la description de la construction de l'imprimante dans son ensemble nécessitera trop de lettres et d'autres caractères, je décrirai ses blocs fonctionnels séparément. Avec cette approche, on peut décrire de manière beaucoup plus approfondie les caractéristiques des composants individuels de la structure.La partie la plus importante de l'imprimante, à savoir l'extrémité chaude, j'ai décrit dans ma publication précédente. Il est temps de passer au nœud le plus controversé: le lecteur d'extrudeuse.Commençons donc. Un peu de paroles: je rêvais d'une imprimante rapide. L'observation des épreuves de mes collègues passionnés m'a convaincu que faire glisser le mécanisme d'entraînement de l'extrudeuse avec un moteur, une extrémité chaude et un ventilateur avec des accélérations jusqu'à 10 000 mm / s² et des vitesses jusqu'à 200 cm / s est une mauvaise idée, à la suite de quoi le géant de la pensée a été nommé extrudeuse Bowden. Le principe de fonctionnement est simple: un entraînement monté rigidement sur le cadre pousse le filament dans l'extrémité chaude à travers un long tube fluoroplastique. Les avantages de ce type de hot-end sont liés à la facilitation de l'unité d'impression elle-même: moins de charge sur les pneus porteurs, les moteurs, les roulements, moins de vibrations, etc. Les inconvénients sont également présents: résistance supplémentaire pour le filament, pire réponse aux changements de la vitesse d'avance du filament, difficultés à régler la rétraction , etc.Il existe de nombreux modèles d'extrudeuses sur le marché, pourquoi s'embêter à créer votre propre design? Et puis, pour que l'extrudeuse réponde aux exigences suivantes: compacité, simplicité, précision, fiabilité.Compacité et simplicité: il est nécessaire d'exclure le réducteur de la conception de l'entraînement de l'extrudeuse en passant à l'entraînement direct (une roue dentée directement sur l'arbre du moteur pas à pas). De plus, j'ai exclu le mécanisme de pression à ressorts. Dans le même temps, j'ai été guidé par les considérations suivantes: pour une adhérence suffisante au filament, les dents de la roue motrice doivent être immergées dans la substance filamentaire, lors de l'application d'une pince à ressort, la profondeur d'immersion dépend non seulement de l'élasticité des ressorts, mais également de la température et du type de filament. Si la pince est fixée fermement, les dents couleront toujours à la même profondeur, ce qui réduira le risque de glissement de la roue dentée et d'arrêt de l'impression. Pour augmenter le moment de force appliqué au filament, nous prenons une roue dentée du diamètre minimum, aujourd'hui c'est MK8.Quel effort un NEMA17 régulier peut-il développer avec une telle roue? Par exemple, prenons un moteur avec un couple de 0,5 Nm. Que signifie ce chiffre? La façon la plus simple de l'expliquer est la suivante: si vous attachez une roue en apesanteur avec un rayon d'un mètre à l'axe du moteur, alors le moteur peut développer une poussée de 0,5 Newton sur la jante de cette roue (correspond approximativement à la force d'attraction agissant sur 49 grammes de masse près de la surface de notre planète) . C'est décevant. La situation change radicalement si l'on retire la force d'un rayon beaucoup plus petit. Premier pour MK8: le diamètre des dents est respectivement de 7 mm, un rayon de 3,5 mm.5 Newton, (correspond approximativement à la force de gravité agissant sur 49 grammes de masse près de la surface de notre planète). C'est décevant. La situation change radicalement si l'on retire la force d'un rayon beaucoup plus petit. Premier pour MK8: le diamètre des dents est respectivement de 7 mm, un rayon de 3,5 mm.5 Newton, (correspond approximativement à la force de gravité agissant sur 49 grammes de masse près de la surface de notre planète). C'est décevant. La situation change radicalement si l'on retire la force d'un rayon beaucoup plus petit. Premier pour MK8: le diamètre des dents est respectivement de 7 mm, un rayon de 3,5 mm.La force exercée sur les dents sera inférieure de 3,5 mm au mètre notoire. 1000 / 3,5 ≈ 285 fois. Voyons ce que cela va nous donner: 0,5 Nm * 285 = 142,5 Nm ou 13,965 kg de poussée conditionnelle. Comme on dit, les commentaires sont superflus. Bien entendu, en mode micro pas à pas, ce chiffre tombera respectivement à 99,75 Nm et 9,775 kg. Ces calculs ne sont valables que pour les moteurs de haute qualité, dans le cas des moteurs chinois, ces chiffres peuvent être facilement divisés par deux, voire divisés par trois.Précision. Quelle devrait être la précision du lecteur? Calculons la précision nécessaire pour un cas absolument standard: le diamètre de la buse hot-end est de 0,3 mm, l'impression avec une couche de 0,1 mm, la résolution de l'imprimante est de 0,1 mm sur tous les axes.Le rapport d'un filament de 1,75 mm à un diamètre de buses de 0,3 mm de l'extrémité chaude: 34,03. C'est-à-dire que pour obtenir 0,1 mm d'extrusion à partir d'une buse de 0,3 mm, il est nécessaire de pousser 0,1 / 34,03 = 0,00294 mm d'un filament d'un diamètre de 1,75 mm dans l'extrémité chaude.Engrenage MK8: diamètre cranté 7 mm, circonférence 22 mm.Le nombre d'étapes pour la roue dentée MK8 pour assurer l'extrusion de 0,1 mm de longueur à partir d'une buse de 0,3 mm: 22 / 0,0171 = 7483Nombre standard d'étapes d'un moteur pas à pas: 200Micropas requis: 7483/200 = 37,415. Nous arrondissons à la valeur standard la plus proche, c'est-à-dire jusqu'à 32. Bien sûr, certaines inexactitudes seront présentes, et il est préférable d'utiliser un micropas 1/64. Si le conducteur n'est pas capable de cet exploit, vous pouvez appliquer un moteur à 400 pas par tour.Mise à jour: les calculs ci-dessus ont été vérifiés et corrigés sur la base des critiques bienveillantes et constructives des camarades mdsa et Andy_Big, pour lesquels ils sont très humains merci :)Donc, toutes ces estimations et calculs ont conduit à la création du prototype suivant: Il convient de noter que l'équipement MK7 a été utilisé dans le prototype , car, à en juger par le délai de livraison, le MK8 chinois m'a porté à pied, surmontant les difficultés, les difficultés, lisse et cool.Il est dommage que la photo du protoprototype tout métal avec lequel la partie plastique du prototype a été imprimée n'ait pas été conservée.En utilisant ce prototype, une version de travail a été faite: la

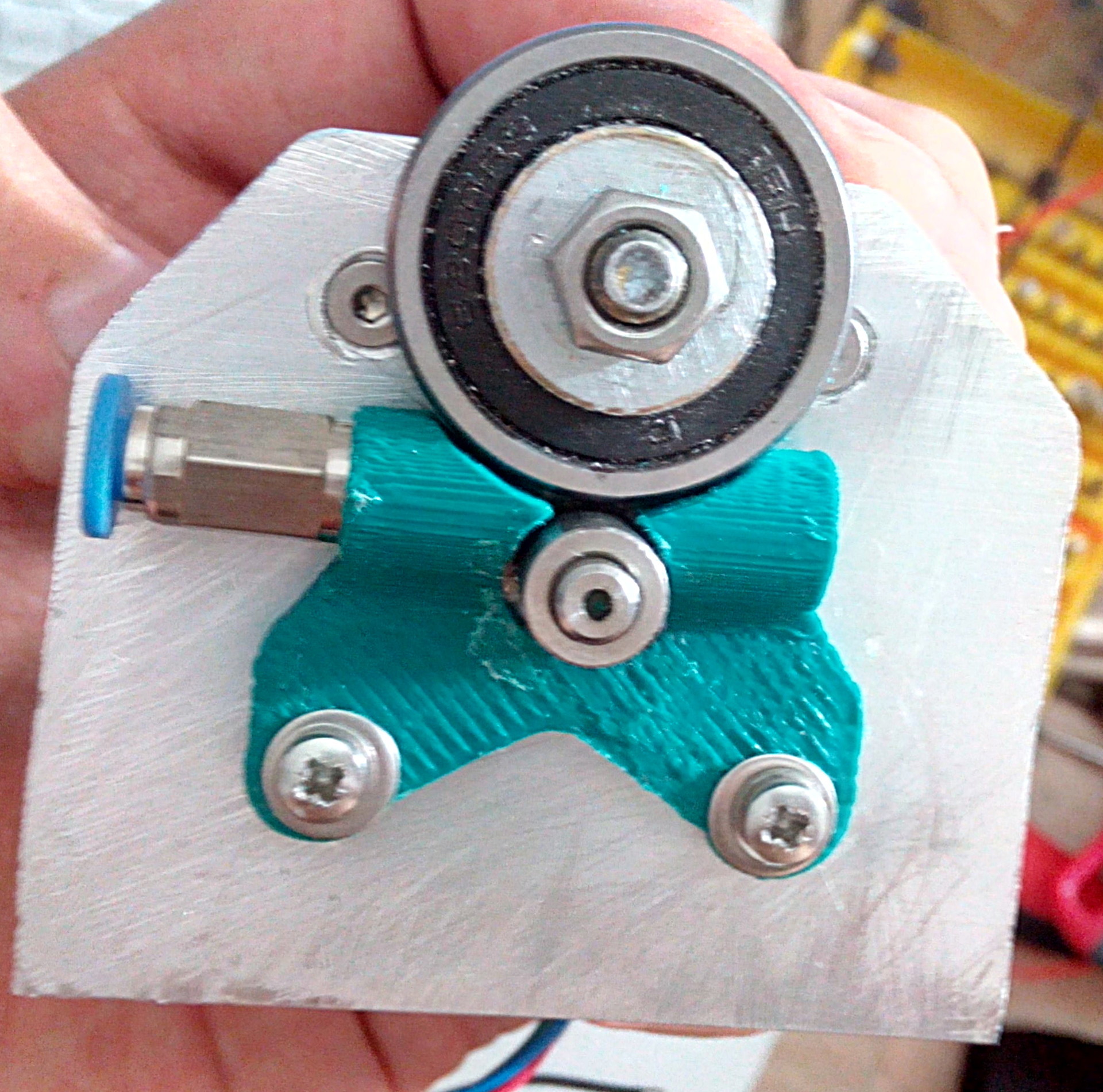

Il convient de noter que l'équipement MK7 a été utilisé dans le prototype , car, à en juger par le délai de livraison, le MK8 chinois m'a porté à pied, surmontant les difficultés, les difficultés, lisse et cool.Il est dommage que la photo du protoprototype tout métal avec lequel la partie plastique du prototype a été imprimée n'ait pas été conservée.En utilisant ce prototype, une version de travail a été faite: la fantaisie me bat parfois avec une fontaine, et dans les contours de la partie plastique j'ai vu un papillon.L'extrudeuse a acquis le fier nom Schmetterling Extruder. Cela ressemble à un nom pour une chanson de Rammstein.J'ai déjà donné une vidéo du travail de cette option dans la publication sur le hot end:Schéma de conception (j'aime vraiment le

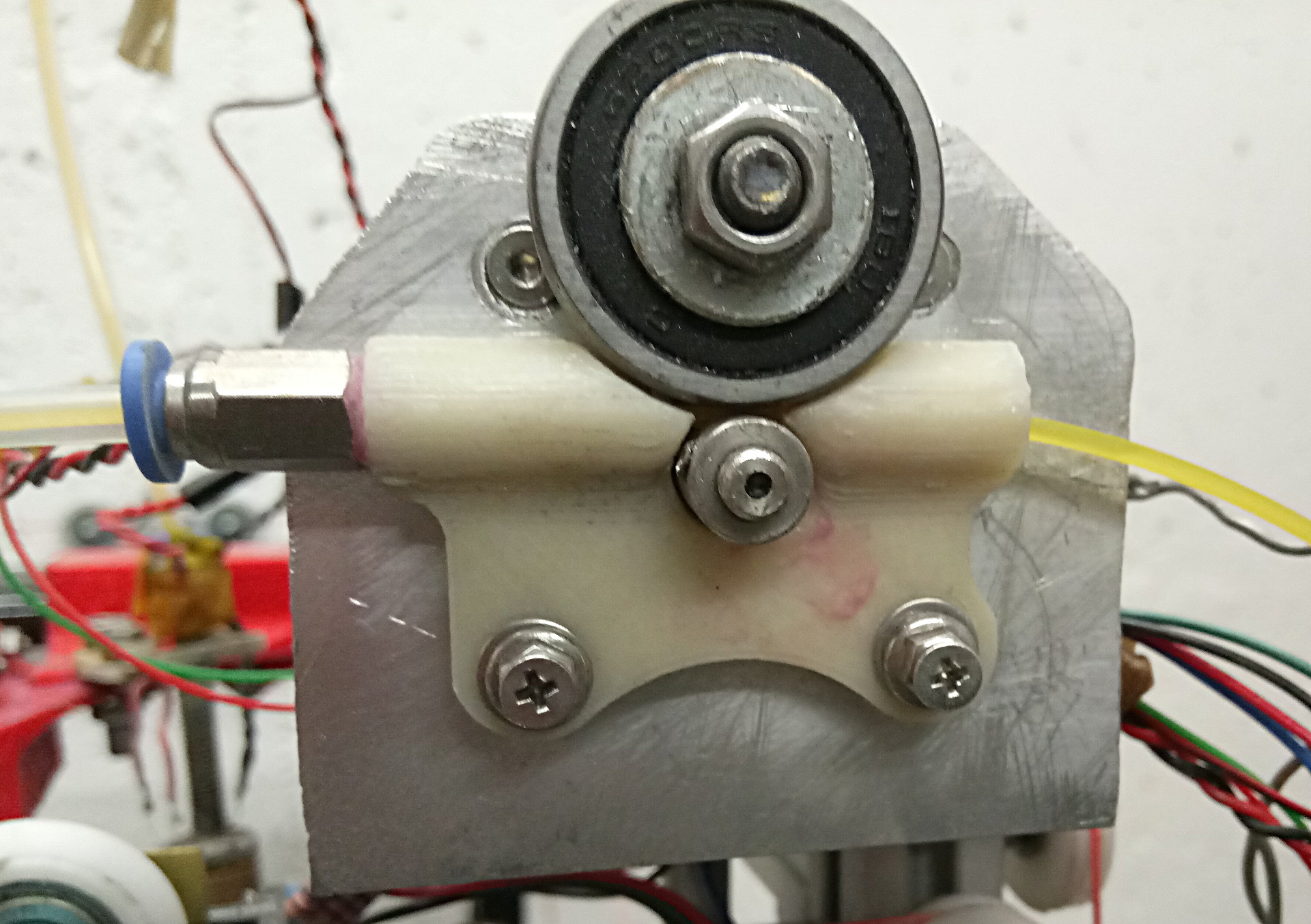

fantaisie me bat parfois avec une fontaine, et dans les contours de la partie plastique j'ai vu un papillon.L'extrudeuse a acquis le fier nom Schmetterling Extruder. Cela ressemble à un nom pour une chanson de Rammstein.J'ai déjà donné une vidéo du travail de cette option dans la publication sur le hot end:Schéma de conception (j'aime vraiment le Paige DesignSpark Mechanical): Il me semble que cette image n'a pas besoin d'explication. Boulon de fixation du roulement: M7 ou M8, l'essentiel est une tête hexagonale ou carrée assez plate. Selon le diamètre interne du roulement, une bague étanche peut être nécessaire pour empêcher le jeu entre le boulon et le roulement. Sans manche, tout va traîner, aucun serrage n'aidera. Pourquoi le roulement est-il si grand (diamètre extérieur 30 mm)? Cela est dû à la conception des moteurs pas à pas NEMA17, ils ont un anneau saillant sur la bride avant qui empêche la tête de boulon de se rapprocher de l'axe.Après cela, beaucoup d'eau s'est écoulée, le canal d'entrée du papillon a été usé par des mètres sans fin de filament, et une version améliorée a été créée:

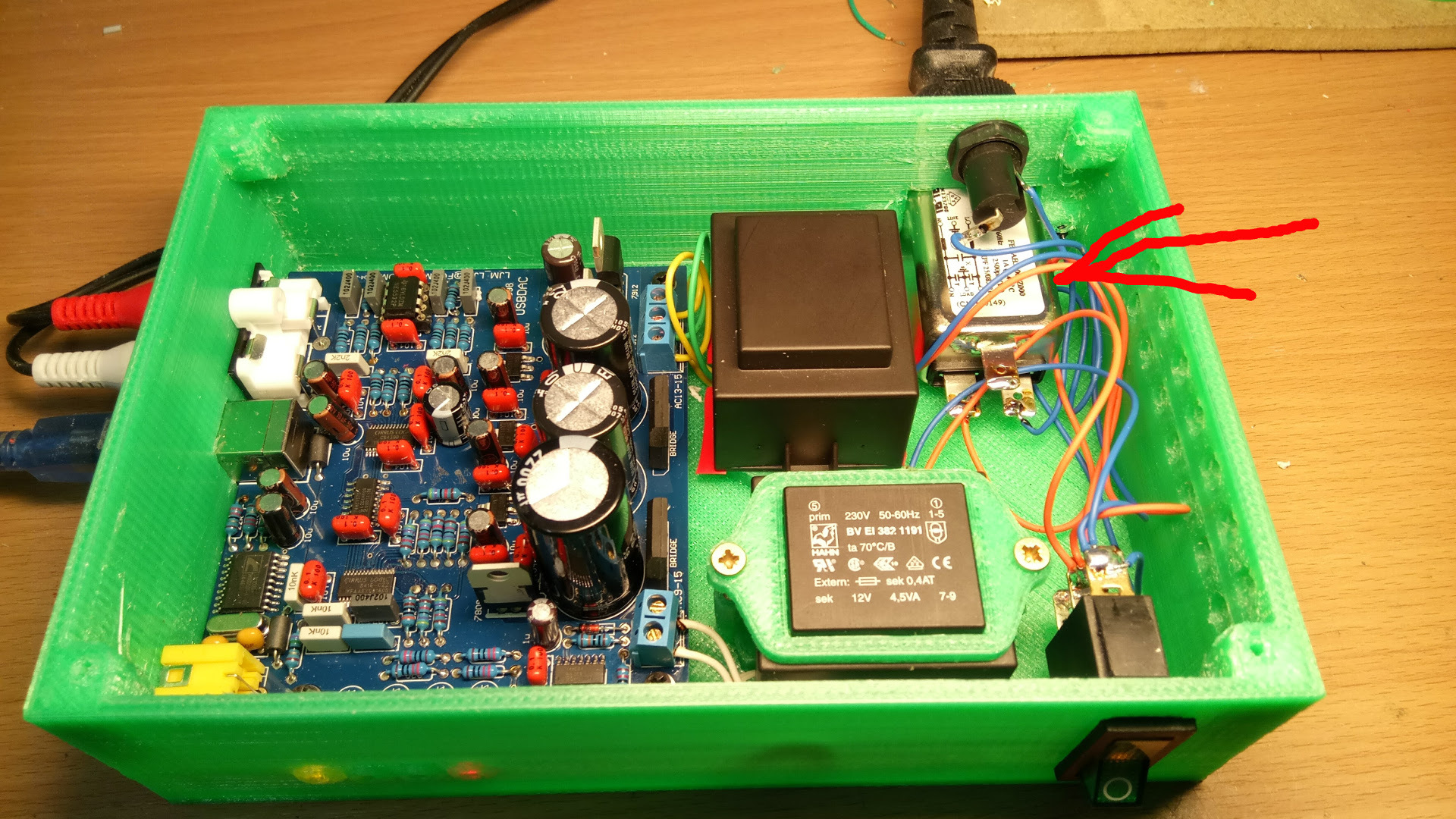

Il me semble que cette image n'a pas besoin d'explication. Boulon de fixation du roulement: M7 ou M8, l'essentiel est une tête hexagonale ou carrée assez plate. Selon le diamètre interne du roulement, une bague étanche peut être nécessaire pour empêcher le jeu entre le boulon et le roulement. Sans manche, tout va traîner, aucun serrage n'aidera. Pourquoi le roulement est-il si grand (diamètre extérieur 30 mm)? Cela est dû à la conception des moteurs pas à pas NEMA17, ils ont un anneau saillant sur la bride avant qui empêche la tête de boulon de se rapprocher de l'axe.Après cela, beaucoup d'eau s'est écoulée, le canal d'entrée du papillon a été usé par des mètres sans fin de filament, et une version améliorée a été créée: Comme avoir une extrudeuse et ne pas imprimer n'est pas intéressant, j'imprime. Par exemple, un étui pour un DAC audio chinois de PETG imprimé. Pourquoi en ai-je besoin? L'ordinateur portable de l'atelier refuse complètement de produire du son via le connecteur standard, la carte mère s'est partiellement éteinte. J'en achète un nouveau avec impatience, et c'était intéressant d'essayer un DAC séparé.

Comme avoir une extrudeuse et ne pas imprimer n'est pas intéressant, j'imprime. Par exemple, un étui pour un DAC audio chinois de PETG imprimé. Pourquoi en ai-je besoin? L'ordinateur portable de l'atelier refuse complètement de produire du son via le connecteur standard, la carte mère s'est partiellement éteinte. J'en achète un nouveau avec impatience, et c'était intéressant d'essayer un DAC séparé. La flèche rouge indique l'harmoniseur de puissance. Bien sûr, beaucoup diront que cet harmoniseur de puissance est très similaire à une simple multiprise peu coûteuse (2-3 euros en Allemagne) avec des inductances et des condensateurs, mais vous et moi connaissons la vérité: seule la magie au prix de deux kilobaxes peut fournir de l'énergie à l'appareil pour créer un son digne des oreilles tendres de toutes sortes de maniaques audio.Les magnifiques lauriers des destructeurs de mythes me hantent et j'ai décidé de tester. Et pas seulement des tests, mais des tests de diffuseurs fractals. L'extrudeuse n'a jamais fait allusion, et les diffuseurs sont sortis tout simplement merveilleux:

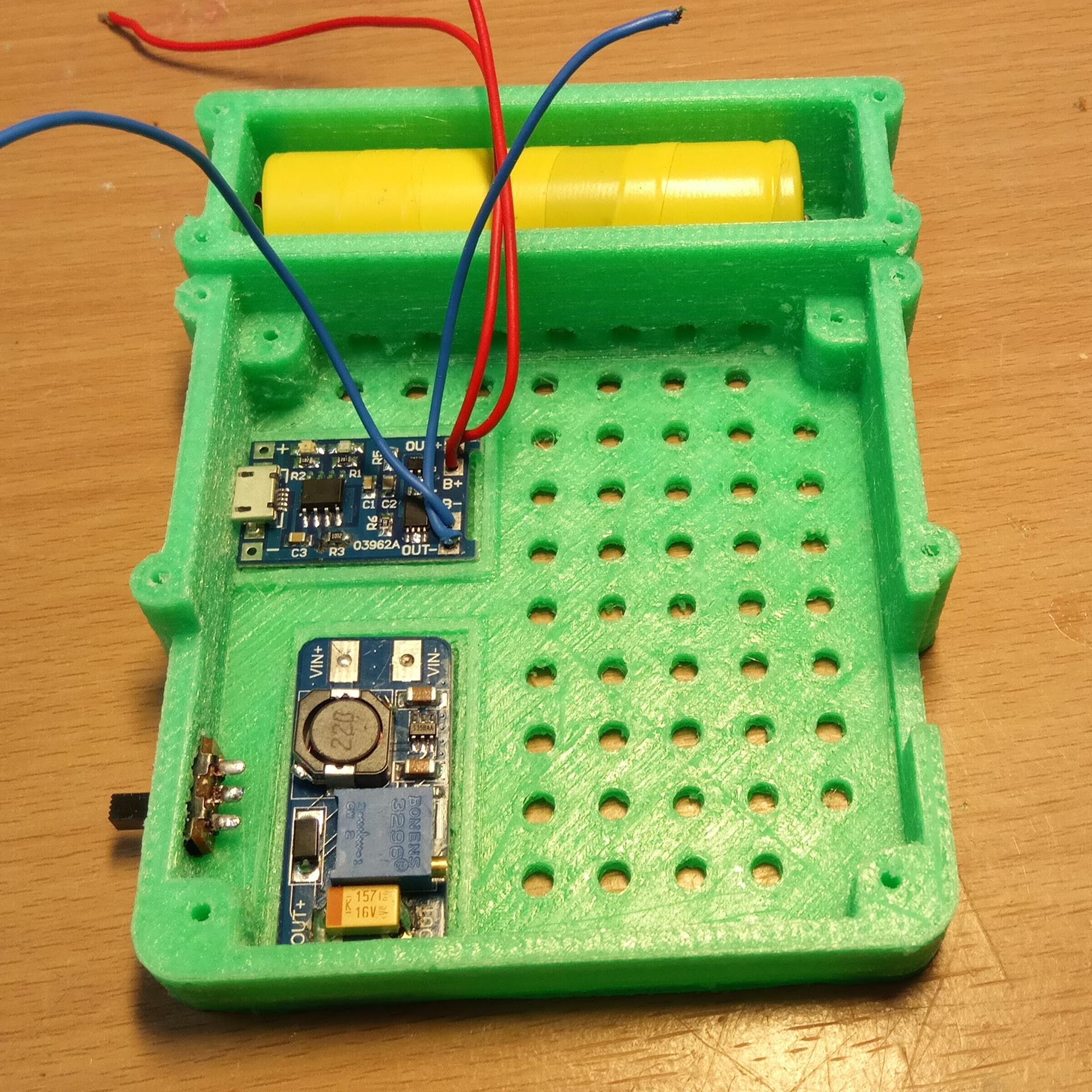

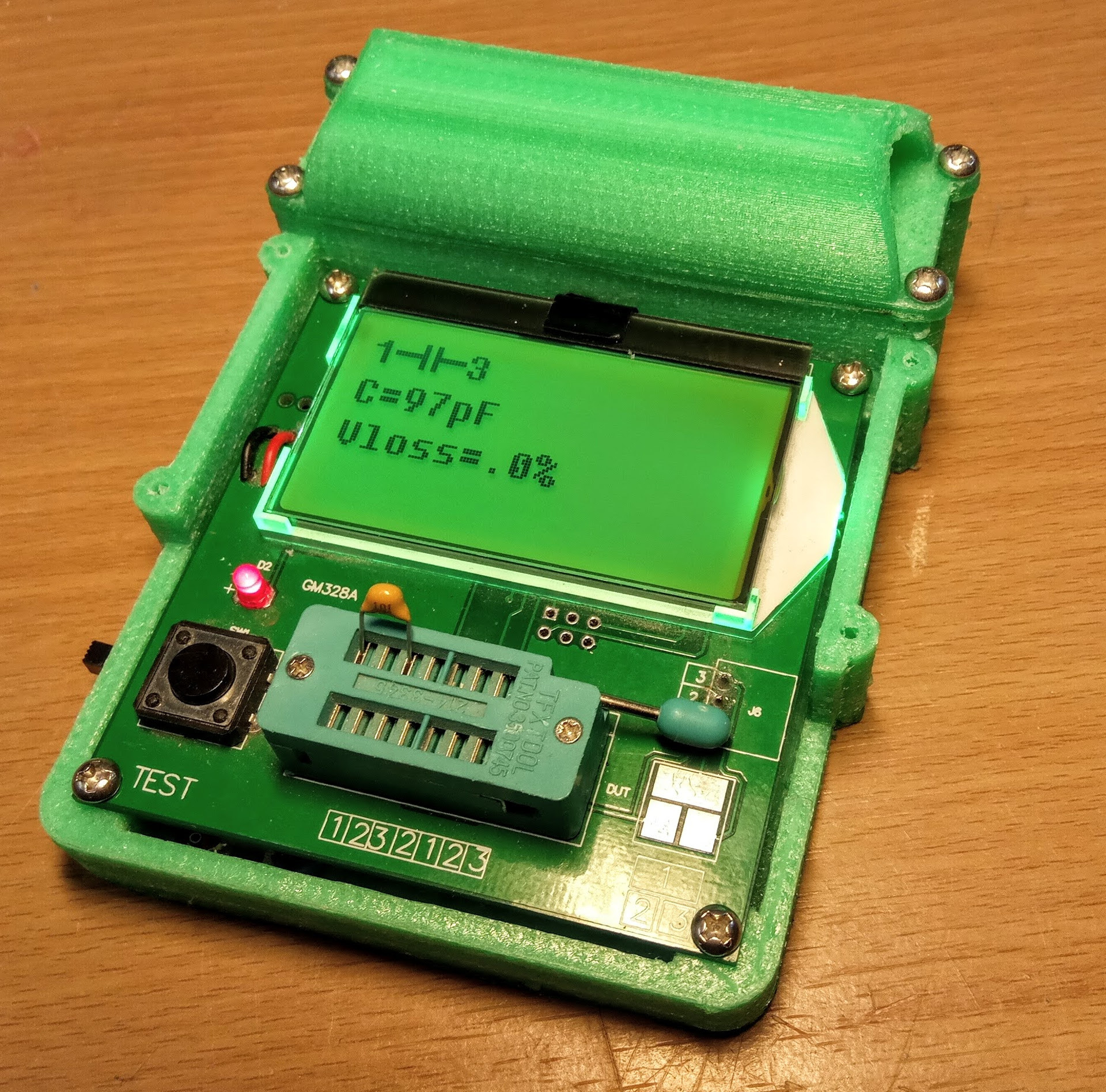

La flèche rouge indique l'harmoniseur de puissance. Bien sûr, beaucoup diront que cet harmoniseur de puissance est très similaire à une simple multiprise peu coûteuse (2-3 euros en Allemagne) avec des inductances et des condensateurs, mais vous et moi connaissons la vérité: seule la magie au prix de deux kilobaxes peut fournir de l'énergie à l'appareil pour créer un son digne des oreilles tendres de toutes sortes de maniaques audio.Les magnifiques lauriers des destructeurs de mythes me hantent et j'ai décidé de tester. Et pas seulement des tests, mais des tests de diffuseurs fractals. L'extrudeuse n'a jamais fait allusion, et les diffuseurs sont sortis tout simplement merveilleux: la couleur jaune fait allusion au peu d'or et souligne ainsi la prime et l'élitisme du produit. Franchement, je ne m'attendais pas à un effet aussi puissant: lorsque vous installez un diffuseur sur le couvercle du DAC, le son change si dramatiquement qu'il semble que l'autre personne chante. C'est magique, messieurs. La vidéo confirme la présence de l'effet:Pour améliorer l'effet de l'utilisation de diffuseurs, j'ai installé des pointes auto-imprimées sur le fond du boîtier. L'effet est évident: enfin, les mouches assises sur la table ont cessé de créer l'effet de «battement» dans les colonnes. Pour enfin s'assurer de la meilleure qualité des pointes, nous mettons une voiture sur l'appareil:On peut voir que les pointes ont résisté au test. Bien sûr, la petite voiture, car les pointes sont en PETG (il était impossible d'obtenir l'anoptanium).Un petit bonus pour ceux qui ont lu à cet endroit, un étui pratique pour le testeur GM328 populaire:

la couleur jaune fait allusion au peu d'or et souligne ainsi la prime et l'élitisme du produit. Franchement, je ne m'attendais pas à un effet aussi puissant: lorsque vous installez un diffuseur sur le couvercle du DAC, le son change si dramatiquement qu'il semble que l'autre personne chante. C'est magique, messieurs. La vidéo confirme la présence de l'effet:Pour améliorer l'effet de l'utilisation de diffuseurs, j'ai installé des pointes auto-imprimées sur le fond du boîtier. L'effet est évident: enfin, les mouches assises sur la table ont cessé de créer l'effet de «battement» dans les colonnes. Pour enfin s'assurer de la meilleure qualité des pointes, nous mettons une voiture sur l'appareil:On peut voir que les pointes ont résisté au test. Bien sûr, la petite voiture, car les pointes sont en PETG (il était impossible d'obtenir l'anoptanium).Un petit bonus pour ceux qui ont lu à cet endroit, un étui pratique pour le testeur GM328 populaire:

Le module de contrôle de charge de la batterie et le convertisseur élévateur (le testeur fonctionne à 9V) sont collés à des endroits spécialement conçus.→ Voici un dossier avec des modèles 3D.Publié sous la licence WTFPL.Eh bien, et traditionnel: amusez-vous!

Le module de contrôle de charge de la batterie et le convertisseur élévateur (le testeur fonctionne à 9V) sont collés à des endroits spécialement conçus.→ Voici un dossier avec des modèles 3D.Publié sous la licence WTFPL.Eh bien, et traditionnel: amusez-vous!Source: https://habr.com/ru/post/fr401871/

All Articles