Historiquement, l'utilisation de robots a commencé avec la production. Tout d'abord, des robots ont été créés pour effectuer des opérations individuelles, puis des sites de production robotisés et, enfin, des systèmes de production flexibles. L'expérience de leur fonctionnement nous permet de conclure que dans un avenir proche le volume de produits peut être augmenté plusieurs fois sans augmenter le coût du travail humain. Mais cette réalisation incontestable du progrès scientifique et technologique fait naître non seulement des espoirs d'abondance tant attendus, la disparition de la pauvreté, etc., mais aussi certaines craintes.

Production automatique [1]

Production automatique [1]En fait, rien ne sort de rien. Si la consommation augmente plusieurs fois, la même quantité de ressources sera nécessaire. Et l'environnement est déjà soumis à une pression critique de l'humanité. Selon les statistiques, une personne produit déjà environ 3 à 5 litres de déchets par jour, soit 120 litres par mois et 1 500 litres par an [9, l'erreur source est corrigée en raison de l'observation du dragonnur]. Même doubler la production signifie provoquer une catastrophe environnementale. Il s'avère que les robots sont quelque peu similaires aux armes nucléaires - avec un énorme potentiel (dans le cas des armes destructrices, pour les robots créatifs), leur utilisation à grande échelle est impossible en raison des conséquences tragiques générales.

Tiré du film "Landfill", 2014 [2]

Tiré du film "Landfill", 2014 [2]Heureusement, les robots ne sont pas des bombes thermonucléaires et il existe un moyen de sortir de la contradiction entre les possibilités et les conséquences. Cette sortie concerne les robots eux-mêmes, adaptés à l'élimination des déchets de production et de consommation. Selon l'ancien principe, comme est traité comme. Si nous doublons la production et créons en même temps de tels systèmes robotiques qui utiliseront et convertiront 50% des déchets en matières premières secondaires ou en énergie, la charge environnementale ne changera pas. Si le niveau d'utilisation atteint 67%, la production peut alors tripler. Et ainsi de suite.

Naturellement, c'est un schéma extrêmement grossier. Dans la pratique, il est nécessaire de prendre en compte des méthodes et des volumes d'élimination spécifiques, le coût de fabrication d'équipements supplémentaires et de nombreux autres facteurs. Mais il est évident que l'augmentation de la consommation est étroitement liée au degré de traitement des déchets. Et comme une société à haut niveau de consommation n'est pas trop prête à faire un sale travail manuel, les robots devront travailler dur. Et ils ont déjà commencé à travailler.

La tâche d'élimination des déchets peut être divisée en trois sous-tâches:

- collecte des déchets;

- leur tri;

- recyclage des déchets.

Commençons par le premier. Maintenant, vous ne surprendrez personne avec un robot aspirateur ou un robot pour laver les vitres. Mais ce sont les robots les plus simples pour collecter les déchets. Mais, bien sûr, leurs capacités sont extrêmement limitées, et les déchets correspondants - principalement les poussières domestiques et de la rue - ne présentent pas d'intérêt du point de vue d'une élimination ultérieure.

Aspirateur robot IClebo Pop [3]

Aspirateur robot IClebo Pop [3] Robot de lavage de vitres Windoro WCR-I001 [4]

Robot de lavage de vitres Windoro WCR-I001 [4]Mais la poubelle "errante" est déjà beaucoup plus efficace que la corbeille habituelle. Dans le laboratoire de développement des interactions et des communications de l'Université technologique japonaise de Toyohashi, un petit bac à empattement a été créé. Il s'appelle Social Trash Box (STB). Le robot est équipé d'un microprocesseur, d'une caméra vidéo et d'un haut-parleur, ainsi que de capteurs infrarouges et d'un capteur de distance.

Boîte de poubelle sociale [5]

Boîte de poubelle sociale [5]Le robot commence son activité vigoureuse en déterminant l'endroit où les gens sont présents en ce moment. Cela se produit à l'aide d'un capteur infrarouge qui réagit à la chaleur de leur corps. Le capteur de distance est responsable de la sécurité du déplacement du robot entre les personnes. Pour rechercher les déchets eux-mêmes, STB utilise une caméra intégrée en combinaison avec un algorithme de reconnaissance d'objets.

Lorsque le robot trouve des ordures, il commence à effectuer des «mouvements corporels» actifs et émet des signaux sonores. Ainsi, il «demande» aux gens de ramasser les ordures et de les jeter dans le conteneur.

Des capteurs infrarouges situés dans la partie supérieure du seau vous permettront de savoir si les déchets ont vraiment atteint leur destination. Le robot peut même incliner légèrement le godet dans n'importe quelle direction pour faciliter la tâche d'une personne. En général, nous avons une coopération homme-machine active dans la préservation de l'environnement. De plus, le robot agit non seulement comme un collecteur d'ordures, mais sert également de réveil pour que la conscience des amoureux se jette n'importe où.

Mais tout comme une mer ne peut pas être ramassée, de même toutes les ordures ne peuvent pas être collectées dans de petits paniers. Pour cela, des unités plus puissantes sont nécessaires. Par exemple, ceux développés et testés dans le cadre du projet DustBot (www.dustbot.org) pour développer des technologies de nettoyage robotisé et de collecte des ordures à petite échelle. De nombreux experts d'Italie, d'Espagne, de Grande-Bretagne, de Suisse et de Suède y participent, mais le rôle principal appartient aux chercheurs de l'École supérieure de Sainte-Anne (Scuola Superiore Sant'Anna), située à Pise. Le projet est soutenu financièrement par la Commission européenne.

Le premier robot, appelé DustClean, est une balayeuse autonome équipée de brosses rotatives et d'un aspirateur. DustClean nettoie les rues, fait le tour de la ville sur un itinéraire donné, tout en s'arrêtant devant les piétons et en évitant les obstacles.

Robot DustClean [6]

Robot DustClean [6]Le deuxième robot, nommé DustCart, peut être appelé un charognard. Il ramasse les sacs à ordures des résidents urbains et les prend pour le recyclage. La hauteur du robot est de 150 cm, poids 70 kg, vitesse 1 m / s. Une charge de batterie suffit pour 16 km.

Robot DustCart [6]

Robot DustCart [6]Pour que le robot poubelle arrive à destination, il devra être appelé par téléphone. Après l'arrivée du robot, le client saisit son code personnel via l'écran du boîtier DustCart. Cela est nécessaire, car à l'avenir, ces systèmes sont censés être payés. Dans le même temps, une personne peut choisir différents itinéraires pour le transport ultérieur des déchets, ainsi que le type de déchets (déchets organiques, verre, plastique ou papier). Une fois les manipulations effectuées, le client place le sac poubelle dans la trappe d'ouverture du robot, et il se rend au point de collecte des déchets, où il décharge le sac.

Les robots du projet DustBot ne peuvent pas résoudre complètement le problème de la collecte des ordures. Leur objectif est plus modeste - travailler dans des endroits où l'équipement de nettoyage conventionnel ne convient pas. Et il y en a beaucoup dans les villes européennes. De plus, les robots sont équipés de capteurs qui déterminent la teneur en benzène, d'oxydes d'azote, de carbone et de soufre dans l'air et de capteurs de température.

Des essais sur le terrain de DastBusts ont eu lieu dans la ville italienne de Pechcholi. La commune de Pechcholi est la première colonie au monde où une voie séparée a été allouée sur les routes pour la circulation des robots.

DustCart pressé sur la sélection pour la prochaine portion de déchets [7]

DustCart pressé sur la sélection pour la prochaine portion de déchets [7]Le prochain sur une échelle après DustBot sera le robot ROARY présenté par Volvo. Le développement a été mené en collaboration avec des spécialistes de l'Université de technologie de Chalmers, de l'Université de Malardalen et de l'Université de Pennsylvanie. Le projet démontre les possibilités de travail en commun de deux robots, ce qui à l'avenir facilitera le travail quotidien des travailleurs urbains.

ROARY fonctionne, un drone de reconnaissance fouille quelque part à proximité [8]

ROARY fonctionne, un drone de reconnaissance fouille quelque part à proximité [8]ROARY est transporté sur une plate-forme spéciale fixée à l'arrière du camion à ordures. Le camion à ordures lui-même est à peine visible sur la droite, il peut donc donner la fausse impression que ROARY est complètement autonome. En fait, son autonomie est nettement inférieure à celle des DustBots.

À son arrivée, l'opérateur actionne un véhicule aérien sans pilote monté sur le toit de la voiture, après quoi le drone scanne les environs pour détecter les poubelles. Le système transmet des données sur l'emplacement des réservoirs au robot, qui charge le conteneur à ordures sur une plate-forme spéciale, retourne au camion à ordures et soulève le réservoir, le nettoyant des débris. Dans l'ensemble, ROARY est adapté à la partie la plus difficile et la plus sale du travail d'un charognard.

Pour naviguer sur le terrain, ROARY utilise le GPS et le lidar, qui lui permettent d'éviter les collisions avec des obstacles. Avec la caméra intégrée, ROARY peut détecter un objet situé dangereusement près du camion à ordures lors de la vidange du conteneur, et la fonction d'arrêt d'urgence automatisé avertira des éventuelles conséquences désagréables. Un arrêt d'urgence peut être utilisé par l'opérateur du camion à ordures.

En général, à en juger par les trois systèmes examinés, les robots sont tout à fait capables de gérer la collecte des ordures. Surtout si les gens les aident un peu. C'est juste - tout le monde devrait nettoyer après lui-même. Mais personne n'est obligé de nettoyer après les autres, encore moins de ramasser les déchets accumulés au fil des ans, par qui que ce soit. Par conséquent, vous devrez à nouveau vous tourner vers des robots. Plus précisément, le système ZenRobotics Recycler (ZRR) développé par la société finlandaise ZenRobotics.

Actuellement, la méthodologie classique de pré-tri des déchets se déroule en plusieurs étapes:

- Triez le métal / non-métal à l'aide d'électro-aimants puissants.

- Le tri est lourd / pas lourd en soufflant de l'air.

- Étape manuelle.

À la troisième étape, il y a des personnes au convoyeur qui, avec l'aide d'un certain briefing et des compétences acquises, trient les ordures. Après cela, les déchets disposés dans différents conteneurs sont envoyés dans des usines spéciales pour recyclage ou biocarburants. ZenRobotics a décidé de sauver les gens d'un travail sale et monotone en créant une technologie robotique spéciale qui peut combiner les trois étapes en une seule.

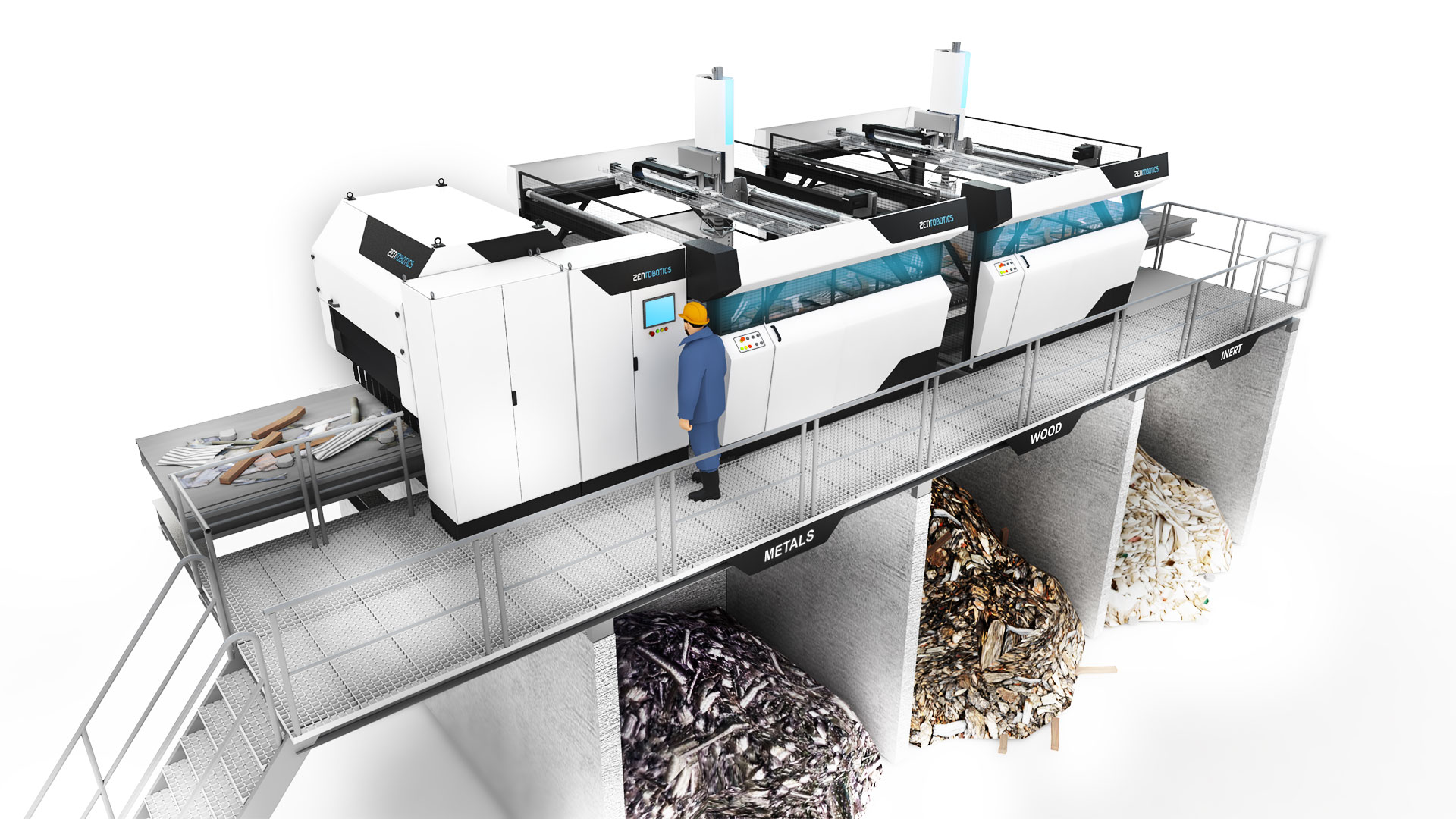

Certes, jusqu'à présent, il s'agit principalement des déchets de construction, et plus particulièrement des montagnes d'ordures restantes après la démolition des vieux bâtiments. ZRR se compose de 3 parties principales. Premièrement, ce sont des manipulateurs, qui sont des robots industriels standard. Deuxièmement, ce sont des capteurs pour reconnaître les fragments de débris - des caméras vidéo de différents types et des détecteurs de métaux. Les capteurs sont fixes. Troisièmement, les ordinateurs industriels. La base de «l'intelligence» ZRR est un logiciel régulièrement mis à jour par l'entreprise via Internet.

Le dispositif ZRR est clairement illustré sur la figure représentant le prototype actuel d'un système industriel complet. Les déchets de construction sont acheminés sous le bloc capteur à l'aide d'un convoyeur. Les capteurs reconnaissent chaque fragment d'ordures et transmettent au système de commande du manipulateur des informations sur son emplacement sur le convoyeur, sa taille et son matériau - brique, bois, renfort, etc.

Le prototype actuel ZRR [9]

Le prototype actuel ZRR [9]Lorsque le fragment atteint la zone de couverture du manipulateur, il ne reste plus qu'à se déplacer vers la position déjà calculée, ouvrir la pince en tenant compte de la taille du fragment, retirer le fragment du convoyeur et le jeter dans le conteneur avec la fraction appropriée.

Il est possible que certains fragments de débris ne soient pas reconnus de manière fiable par les capteurs. Dans ce cas, les manipulateurs ne les trieront pas au hasard. Les fragments non reconnus seront livrés par le convoyeur à une collection spéciale, d'où ils seront à nouveau alimentés au début du convoyeur, sous les capteurs. Très probablement, avec un emplacement différent sur la bande et les uns par rapport aux autres, ces fragments peuvent être correctement reconnus. Le processus se poursuivra jusqu'à ce que le lot entier de déchets soit décomposé en fractions.

Le système commercial ZRR est plus que le niveau prototype, il comprend au moins deux manipulateurs et des conteneurs encombrants.

Manipulateurs ZRR au travail [10]

Manipulateurs ZRR au travail [10] ZRR dans la version commerciale minimale [10]

ZRR dans la version commerciale minimale [10]Basé sur ZRR, des systèmes de tri à plusieurs étapes peuvent être construits. Des installations séparées dans un tel système fonctionnent de manière séquentielle - si un fragment de déchets est ignoré par la première installation, alors la seconde y fera très probablement face.

Le logiciel ZRR peut prendre des décisions indépendantes et auto-étudier. Par conséquent, l'intervention humaine dans le système est minime et n'est requise qu'en cas de défaillance.

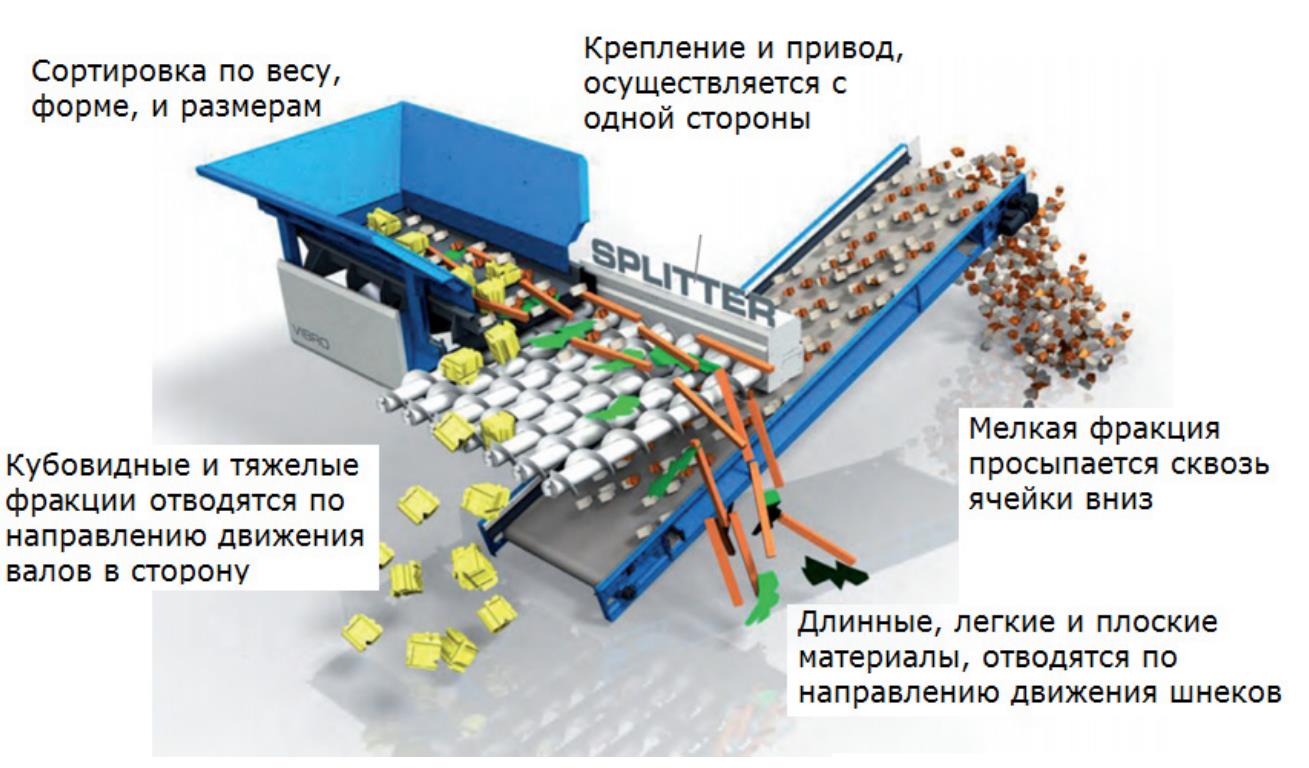

En toute justice, il convient de noter que le ZRR n'est pas la seule solution possible pour trier les déchets sans la participation (ou avec une participation minimale) d'une personne. Ainsi, la société allemande GUNTHER ENVIROTECH a développé une installation de tri spéciale SPLITTER pour le tri des déchets solides municipaux. Cette installation n'utilise pas de capteurs, manipulateurs et logiciels sophistiqués. Tous sont remplacés par des tarières et des arbres de forme spéciale, qui vous permettent de diviser les déchets en 3 fractions par forme, taille et poids.

Installer SPLITTER [11]

Installer SPLITTER [11]Malgré la simplicité et l'originalité de la conception, il est évident que SPLITTER ne peut effectuer qu'une séparation primaire approximative des déchets en fractions. Si un tri supplémentaire est nécessaire, un système de type ZRR est requis. Ainsi, ces technologies ne sont pas tant concurrentes que complémentaires dans la résolution du problème que nous avons posé au début de l'article - le recyclage des déchets par au moins 2/3 en utilisant la robotique.

Et puis il s'avère que, en parlant d'élimination des déchets par 2/3, nous sous-estimons considérablement les capacités des technologies disponibles. Parce que les systèmes sont déjà en fonctionnement, permettant d'augmenter le taux d'utilisation à 97%!

Au début des années 90, un groupe de scientifiques néerlandais a commencé la recherche et le développement d'une nouvelle technologie, dont les tâches principales étaient le traitement des déchets sans tri préalable, l'obtention de matières premières de haute qualité (y compris purifiées à partir de substances toxiques et nocives), ainsi que la rentabilité, la rentabilité et, en même temps, la sécurité environnementale.

En 2000, les scientifiques ont atteint leur objectif, testé et breveté la technologie dite «3R», combinant tous les principes ci-dessus [12]. La technologie est exploitée par EPC Group.

Une usine de recyclage de déchets construite sur la base des principes 3R est capable de traiter:

- déchets ménagers;

- ordures volumineuses non déchiquetées (meubles, matériaux de construction, etc.);

- déchets organiques;

- contenu des décharges;

- voitures et pièces de camion non assemblées, batteries, pneus;

- équipements électroniques et électriques (téléviseurs, réfrigérateurs, etc.);

- déchets médicaux;

- déchets industriels;

- piles, thermomètres, lampes

et bien plus.

Selon les tâches, l'usine est équipée des unités indépendantes nécessaires.

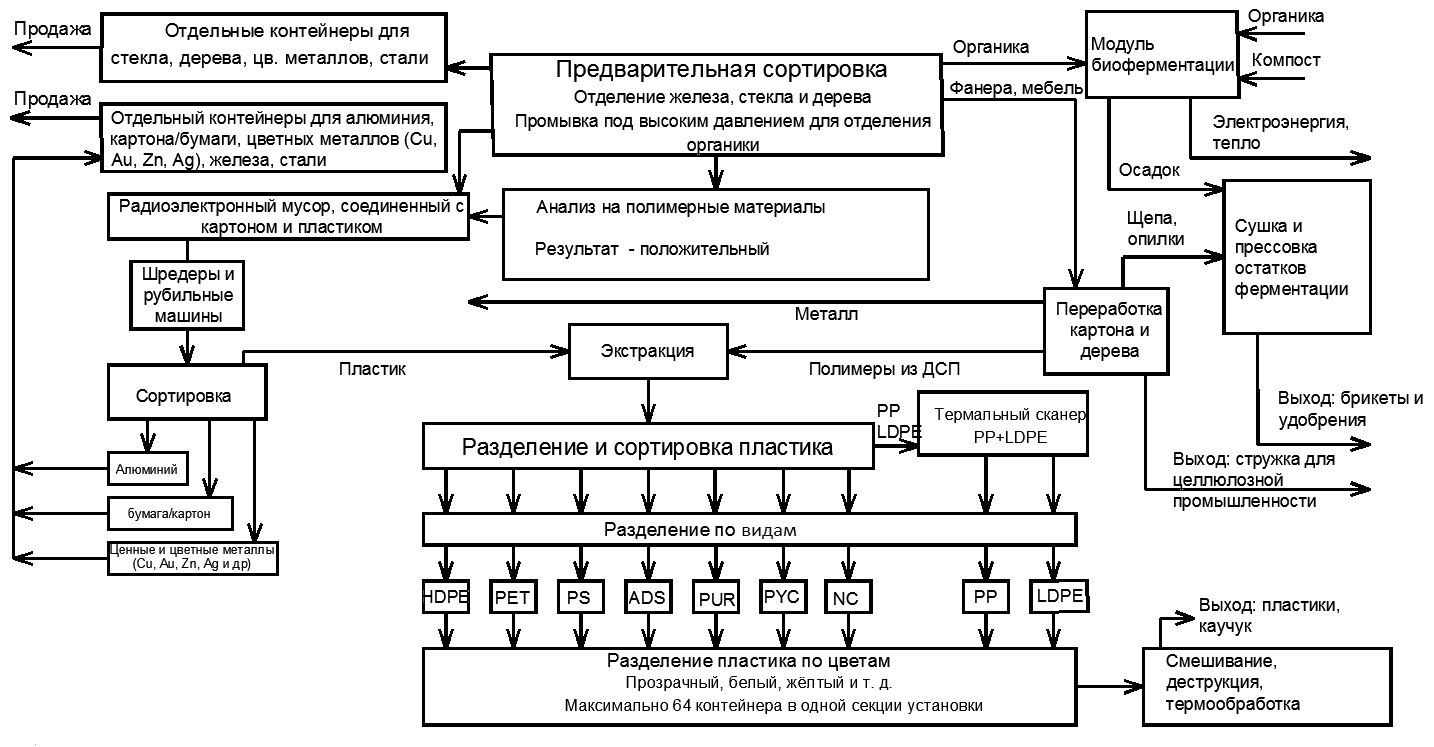

Schéma généralisé de traitement des déchets utilisant la technologie "3R" [12]

Schéma généralisé de traitement des déchets utilisant la technologie "3R" [12]Au stade de la conception, une analyse des déchets destinés au recyclage dans le système est réalisée. Ainsi, une composition qualitative est déterminée pour calculer l'efficacité et la rentabilité, que le fabricant peut garantir, ainsi que la présence de substances dangereuses ou radioactives dans leur composition.

Ce qui suit est un processus généralisé de recyclage dans une usine 3R.

- Les déchets non triés sont automatiquement triés directement en usine. Une analyse supplémentaire des déchets avant la livraison à l'usine n'est pas requise.

- Le processus de recyclage commence par la séparation des composants non plastiques, électriques et électroniques. Ensuite, les matériaux magnétiques sont séparés, ainsi que le bois, le verre. Tous sont emballés dans des conteneurs pour être vendus ou transformés. A ce stade, l'intégration dans la technologie «3R» des systèmes de type ZRR est possible pour améliorer la qualité et automatiser entièrement le tri.

- La qualité et le degré d'érosion des déchets contenant du plastique sont analysés. Après cela, ils vont aux hachoirs.

- Le deuxième tri des matières déjà broyées: métaux, papiers, cartons sont séparés et prêts à la vente.

- Les plastiques sont nettoyés des produits résiduels dans l'extracteur. Les colorants sont isolés des matériaux et peuvent être réutilisés.

- Le plastique est trié par type - PET, PVC, HP, HDPE, PURE, ABS, etc. Le module de traitement du plastique comprend jusqu'à 64 conteneurs pour la séparation de différents types de plastique. Le plastique est séparé à l'aide d'un scanner thermique basé sur l'indice de fusion, car chaque espèce a sa propre température de fusion.

- Le plastique divisé par type est ensuite trié par couleur.

- Mélange et pressage: les plastiques sont préparés pour la vente en tenant compte des besoins des clients.

- Fermentation gazeuse - Les matières organiques sont collectées pour la production de biocarburants.

- Différents types de bois sont traités et nettoyés pour une utilisation ultérieure dans l'industrie des pâtes et papiers.

- Les résidus bruts de la fermentation gazeuse et les copeaux de carton et de bois sont livrés au bloc de briquettes, où la masse est séchée, broyée et pressée en briquettes de combustible. Les briquettes peuvent également être utilisées dans l'agriculture et l'industrie agricole comme engrais.

Notez que le biogaz de l'unité de fermentation est utilisé pour générer de l'énergie. Ainsi, la quantité d'énergie reçue ne dépend pas directement du pourcentage de matière organique dans les déchets reçus à l'usine, mais uniquement du temps et de l'intensité de la fermentation. Par conséquent, l'usine peut être non pas un consommateur, mais un fournisseur d'énergie (y compris pour elle-même) dans presque tous les cas.

Sur la base des estimations du groupe EPC, lors du traitement de 100 kg de déchets, nous obtenons 97 kg de matières premières finies de haute qualité (le rendement et la qualité de la matière première dépendent du type de déchets livrés au système), et le retour sur investissement du projet atteindra 30 à 50% par an.

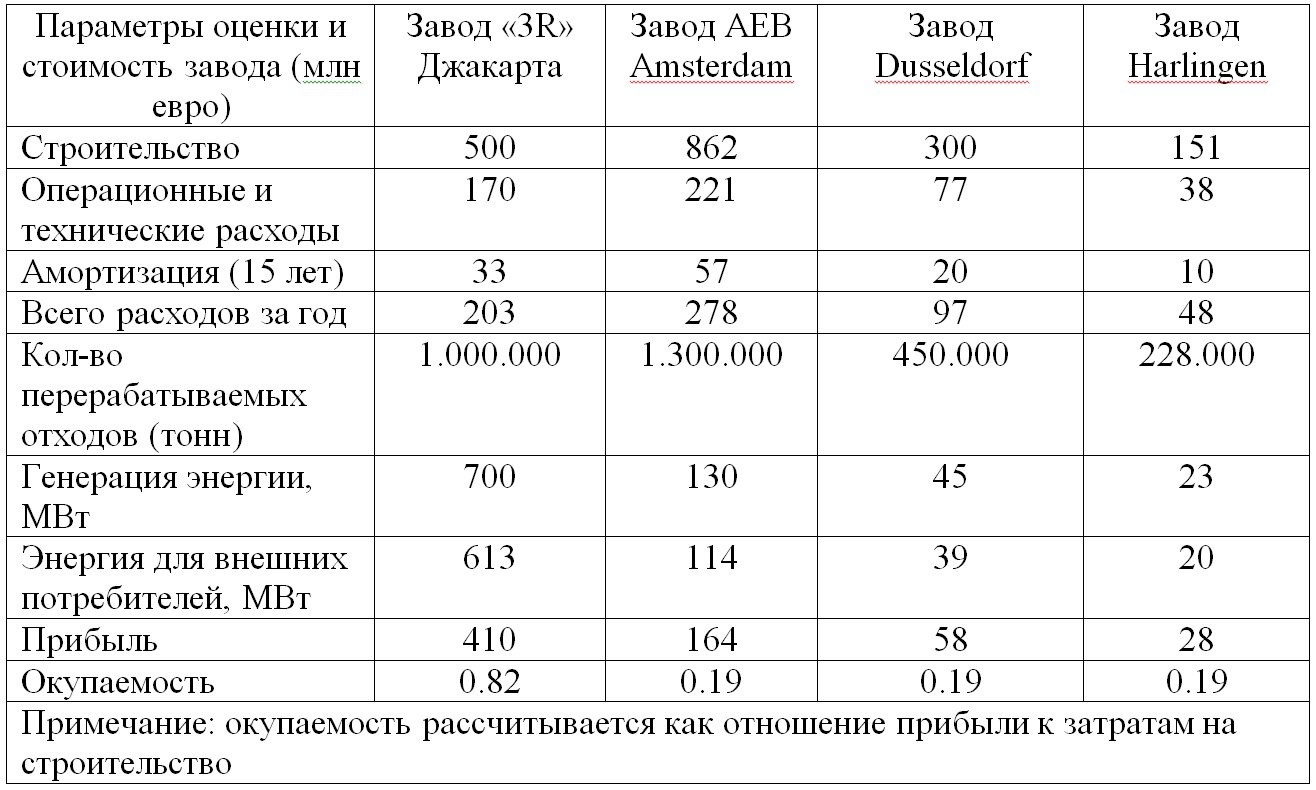

Grâce à la technologie 3R, plusieurs usines de recyclage des déchets ont déjà été construites, notamment à Düsseldorf, Amsterdam et Harlingen. Une usine est en construction à Jakarta.

Ce qui suit est une analyse comparative de l'usine conçue à Jakarta et des usines existantes [12]. Comme le montre le tableau, toutes les usines de technologie 3R non seulement traitent les déchets, mais sont également des sources d'énergie pour les consommateurs externes.Pour résumer ce qui précède, il est évident que le processus de collecte, de tri et de traitement des déchets peut être presque entièrement automatisé et basé sur les technologies existantes. De plus, l'élimination automatique des déchets peut apporter des bénéfices considérables. En substance, une personne n'aura qu'à aider les robots dans leur nouvelle profession noble et, néanmoins, à ne pas jeter des emballages de crème glacée devant le conteneur du robot se précipitant après eux. Sinon, cela ne fonctionnera pas bien.

Comme le montre le tableau, toutes les usines de technologie 3R non seulement traitent les déchets, mais sont également des sources d'énergie pour les consommateurs externes.Pour résumer ce qui précède, il est évident que le processus de collecte, de tri et de traitement des déchets peut être presque entièrement automatisé et basé sur les technologies existantes. De plus, l'élimination automatique des déchets peut apporter des bénéfices considérables. En substance, une personne n'aura qu'à aider les robots dans leur nouvelle profession noble et, néanmoins, à ne pas jeter des emballages de crème glacée devant le conteneur du robot se précipitant après eux. Sinon, cela ne fonctionnera pas bien.