Presque tout le monde a entendu parler des stylos 3D. Beaucoup les ont essayés, beaucoup les ont. Alors, peut-être, ce gadget ne surprendra personne. Et, probablement, s'il y a une imprimante 3D à la maison, le stylo sur son arrière-plan aura l'air très drôle. Mais ... Ne vous précipitez pas, un stylo 3D peut devenir un assistant indispensable et un outil très pratique pour tout fabricant. Maintenant, je vais montrer par mon exemple combien il est facile d'utiliser le stylo 3D pour enregistrer un modèle en trois dimensions, qui a été imprimé pendant 41 heures.

Commençons par inspecter le gadget.

Tout est standard, le coffret contient les instructions, l'alimentation et le stylo lui-même.

La longueur du fil à l'alimentation est de 1,4 m, devrait être suffisante pour la plupart des prises situées à côté des tables.

Alimentation 12 volts, 3 ampères.

Au repos, il donne facilement les volts déclarés, le courant n'a pas mesuré, ici pardonnez-moi. Nous passons immédiatement au test.

Un stylo est comme un stylo

Un stylo est comme un stylo . Parmi les intéressants - c'est le diamètre de buse spécifié - 0,7 mm. Le gros plus pour moi personnellement, c'est que le stylo est omnivore. Vous pouvez imprimer du PLA et de l'ABS. Il y a aussi un contrôle manuel de la température.

Le choix des modes est intuitivement simple. Il vous suffit d'appuyer sur les boutons sur les côtés de l'écran.

Ensuite, appuyez sur le bouton d'alimentation, vous pouvez une fois et relâchez. Le chauffage démarre. Chauffe rapidement, plus rapidement que sur une imprimante 3D.

Lorsque la température souhaitée est atteinte, l'indicateur à gauche de l'écran passe du rouge au vert.

En plus d'ajuster la température sur la poignée, il y a un ajustement de l'alimentation en plastique (vitesse).

D'autre part, à partir de la commande d'alimentation, il y a 2 boutons - «presser» et «retirer».

Rempli pour le premier test des restes de plastique restants de l'impression précédente.

Lors de la première alimentation, il est clair qu'il y avait déjà une sorte de plastique dans la buse. C'est bien, car le stylo a été vraiment vérifié. Certains fabricants d'imprimantes leur fournissent une figure imprimée sur la table, l'utilisateur voit immédiatement que le périphérique fonctionne et imprime comme il se doit.

J'ai tout de suite eu un test plastique pour une raison, j'ai rempli du SBS transparent, il est assez doux et il y a souvent des problèmes d'impression sur une imprimante. Puis tout de suite tout s'est bien passé.

Une légère digression lyrique.

Avec

le stylo, ils m'ont donné un

ensemble de plastique .

Palette 3D.

Au fait, un très bon ajout au stylo 3D. En plus du plastique idéalement placé dans des poches séparées, il y a un compartiment pour ranger la poignée, ainsi qu'une enveloppe avec des croquis sur le papier calque pour créer facilement des modèles en trois dimensions.

Avant de vérifier le stylo sur un modèle simple.

Nous prenons du papier calque et dessinons des verres le long du contour.

Lorsque le plastique refroidit, il peut facilement être retiré du papier calque. Décolle.

Nous dessinons la deuxième poignée.

Ensuite, nous fondons le temple aux verres.

Le plastique PLA est très agréable à travailler, se ramollit facilement et adhère les uns aux autres. Mais il y a un inconvénient, il ne faut pas surchauffer, ça devient trop fluide, mais plus sur ça plus tard.

Les points sont prêts.

Maintenant au point. J'ai imprimé la figure de monstre Pinky de DOOM 3. L'impression n'a pas fonctionné tout de suite, le modèle est très compliqué avec des pointes qui sortent dans toutes les directions et d'autres détails. Il a imprimé à la fois dans 2 extrudeuses avec des supports de HIPS et avec des supports générés dans MeshMixer. Mais lors de la transition vers le début des aiguilles, quelque chose est toujours tombé et a dû cesser d'imprimer. Peut-être que le plastique est à blâmer, il avait presque un an et le gardait sans sac ni boîte, juste comme ça.

En général, pour la troisième fois, j'ai combiné les méthodes d'impression et ajouté le support en plastique HIPS au modèle avec les supports de MeshMixer. Au milieu de la presse, j'ai vu que mes mains étaient à nouveau arrachées, mais j'ai craché et fini d'imprimer jusqu'au bout, décidant de simplement coller les pièces endommagées.

Les détails ont été préimprimés et maintenant, à l'aide d'un stylo 3D, je peux facilement les coller sur le modèle principal.

Ici, avec un tel shovchik, des pièces collées sont obtenues, mais fermement. Et l'excès de plastique en saillie peut être broyé ou coupé avec un couteau après traitement avec du dichlorométhane.

J'ai scié le visage.

Et collez un nouveau, de haute qualité.

Il se révèle une sacrée création de Frankenstein.

Ici, vous pouvez voir en comparaison la qualité des visages anciens et nouveaux.

Nous passons aux mains. C'est plus compliqué ici, à certains endroits, un grand écart s'est avéré.

Mais, en principe, la poignée fait facilement face à de larges fentes.

Il ne reste plus qu'à traiter les coutures.

Je ne les ai pas écrémés et broyés à sec. J'ai décidé de traiter l'ensemble du modèle avec du chlorure de méthylène, il dissout également le PLA et l'ABS.

Les coutures sont devenues plus lisses, mais le plus important - la couche supérieure de plastique est devenue molle et se coupe facilement avec un couteau, comme la pâte à modeler. Nous alignons toutes les coutures, coupons l'excédent et passons encore une fois avec le pinceau avec DXM.

Et voici le résultat:

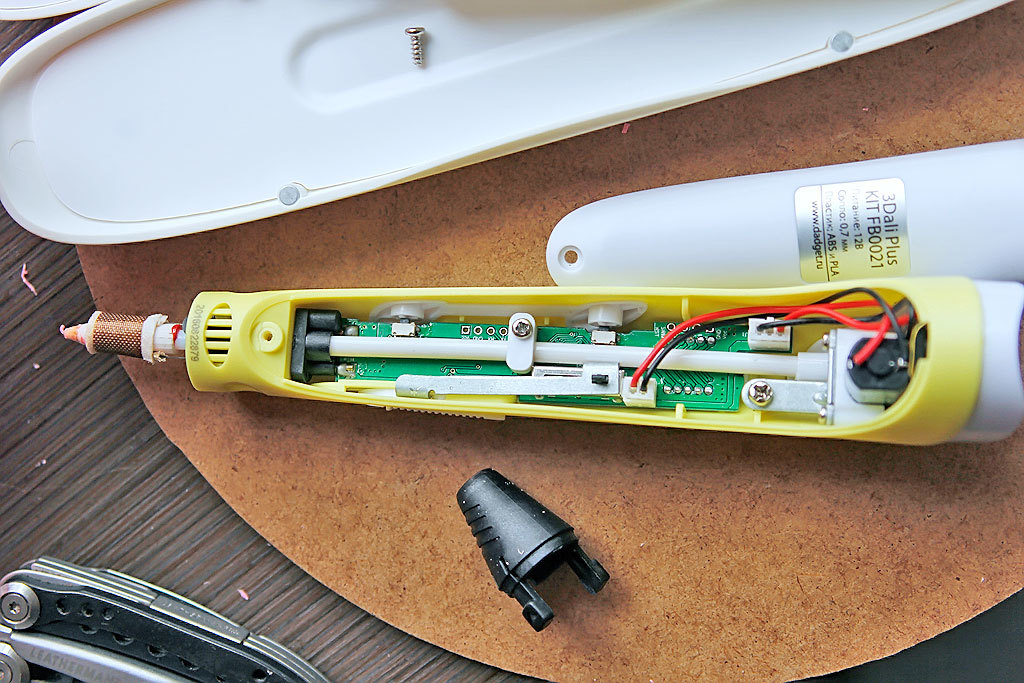

Enfin, regardez à l'intérieur du stylo 3D.

Nous retirons l'embout noir et dévissons une seule vis.

Ici, vous pouvez voir une buse en céramique avec un réchauffeur et une thermistance, un tube court à la Bowden et une extrudeuse sur un simple moteur à brosse. L'avance est contrôlée par la vitesse de l'arbre moteur. Sur le moteur, il y a un petit engrenage en laiton poussant le plastique, d'autre part, tout cela est pressé par un petit roulement avec un côté plat. En général, tout est très simple, comme un Kalash. Oui, et rappelez-vous, j'ai écrit sur le fait que le plastique PLA ne doit pas être surchauffé. Une photo non assemblée montre qu'à l'arrière du radiateur, là où le tube y pénètre, il y a quelque chose de rouge. Ce n'est que du plastique PLA, je l'ai dessiné un peu en mode chauffage pour l'ABS, et il est devenu tellement liquide que je suis allé dans la direction opposée. Si cela est abusé, je pense que beaucoup d'entre eux peuvent s'y accumuler et cela entraînera une surchauffe et une défaillance de la poignée. Soyez prudent.

En conclusion, je dirai qu'avant, quand je n'avais pas de stylo, j'étais en colère ... Désolé. :) Auparavant, quand je n'avais pas un tel stylo, je fermais le joint endommagé avec un fer à souder. Le fer à souder avec contrôle de la température a bien aidé. Mais ... vous savez - ce n'est pas le meilleur outil de réparation. Vous devez tenir le fer à souder d'une main, alimenter la barre de l'autre et tenir la pièce avec la troisième. Une autre option consiste à dissoudre chimiquement le plastique et à fermer les fissures. Mais lorsque la solution sèche, elle rétrécit beaucoup et des creux apparaissent. Idéalement, il s'avère que c'est un stylo 3D. Parmi les inconvénients du stylo lui-même, je ne noterai que la puissance 12 V. Puisqu'il existe déjà des stylos 5 V et qu'ils peuvent être transportés avec vous et alimentés par une batterie USB, c'est plus pratique que d'être assis à la prise.