Introduction, Contexte

Je voudrais parler du processus de conception et de fabrication d'une machine à bois. Décrivez le processus lui-même, dans un complexe, avec toutes les nuances, avec de petits encarts par spécialisation dans chacune des branches de connaissances concernées (conception, construction, électrotechnique, fabrication, etc.). Sans approfondir dans l'émotivité et le processus excessifs, et, en même temps, sans faits scientifiques secs et sans théories. Je me concentre sur la présentation populaire et scientifique, mais pas sans détails et sans opinion subjective)

Le contexte est le suivant: à un moment donné, j'étais engagé dans le travail du bois et je devais moudre et produire en douceur des surfaces courbes sur des pièces en bois dur. J'ai commencé ce voyage avec une lime et une scie à métaux, mais je me suis vite rendu compte que le travail manuel n'est bon qu'à l'école, et pour la production il faut utiliser l'énergie de l'électricité.

Pour la première de ces machines, j'ai travaillé avec un parent dans le garage, j'ai fait la seconde moi-même, maintenant je vous présente la troisième implémentation de ce produit.

Fonction de la machine, caractéristiques de fonctionnement

Ces machines sont conçues pour les opérations de base et auxiliaires sur les surfaces de meulage des produits du bois, des plastiques et des métaux non ferreux en production et dans la vie quotidienne. Et en termes simples - le tambour (avec la peau de broyage qui y est attachée) tourne, et en y amenant et en tournant la pièce, vous pouvez obtenir exactement ce dont vous avez besoin. La présence d'une table (une pâte pour les mains et une pièce) vous permet de retirer au moins 0,05 - 0,1 mm par passe. Ou, si vous avez besoin d'un grand décollage - vous appuyez plus fort - nous décollons jusqu'à 0,6 - 1 mm par passe (par exemple, un arbre comme le chêne, l'érable). La vitesse d'avance est tout aussi importante.

En fonctionnement - il est plus facile de l'essayer vous-même que de le décrire avec des mots. Comparé à d'autres équipements de menuiserie, ce type de machine est assez sûr (fraise, scie circulaire): tous les mouvements sont facilement contrôlables, il y a un support pour la pièce, je mangerai relativement petit, il n'y a pas de pièces rotatives tranchantes.

Exigences et limitations

Nous mettons les

exigences suivantes pour le produit final:

- La machine doit être aussi mobile et de petite taille que possible. Le transfert d'équipement d'un endroit à l'autre, le déplacement - tous ces facteurs mettent en avant la minimisation du poids et des dimensions.

- Le dépoussiérage doit être présent dans le produit «prêt à l'emploi». Lors du broyage, une fine poussière se forme, ce qui n'est pas du tout bon pour la santé. Pour implémenter cet élément, la conception prévoit l'extraction forcée de la poussière à travers l'espace entre le disque et le bureau. À l'arrière, il y a un trou pour connecter un tuyau standard d'un aspirateur.

- La puissance du moteur doit être suffisante pour broyer des produits de petite et moyenne taille. Une augmentation injustifiée de la puissance du moteur entraînera une augmentation des caractéristiques dimensionnelles de masse de la machine. Nous prenons un moteur monophasé d'une puissance de 250 watts.

- Atterrissage de l'outil sur l'arbre moteur VS Isolation de l'entraînement et de l'outil. Néanmoins, notre produit est plus pertinent pour les ménages (plutôt que pour les outils professionnels), la puissance du moteur est faible - par conséquent, nous pouvons choisir en toute sécurité un schéma avec l'outil atterrissant sur l'arbre du moteur. Bien que la séparation de l'entraînement et de l'outil puisse immédiatement donner un bonus sous forme d'ajustement de la vitesse de rotation (à travers les poulies) et de réduire les vibrations. Mais cela conduira à une conception, une fabrication et un assemblage plus coûteux et plus compliqués.

- Ergonomie d'utilisation. La table ne doit pas être trop grande et, en même temps, pas trop petite. La hauteur de la surface de travail est importante (si vous rectifiez plus de 20-30 minutes par jour). Les caractéristiques sont sélectionnées individuellement.

- L'éclairage de la zone de travail doit être présent, la lumière doit être au dessus. Le plafond doit pouvoir se déplacer et être fixé dans de larges limites.

- Le tambour doit être remplaçable, avec une possibilité facile de remplacer la bande de ponçage.

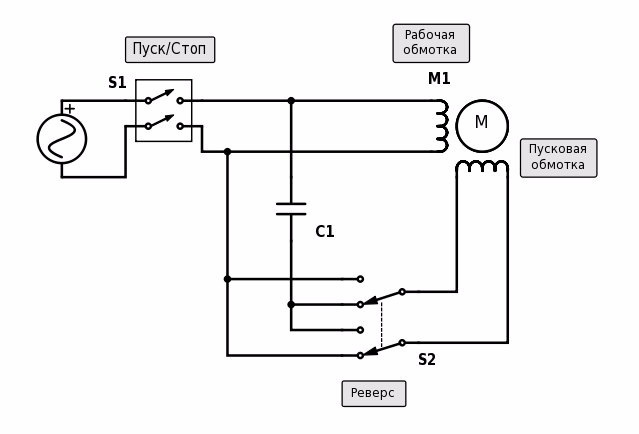

- Inverser. Le tambour doit tourner à la fois dans le sens horaire et antihoraire (requis pour la commodité du meulage des pièces).

Un peu sur la modélisation informatique et les étapes de développement

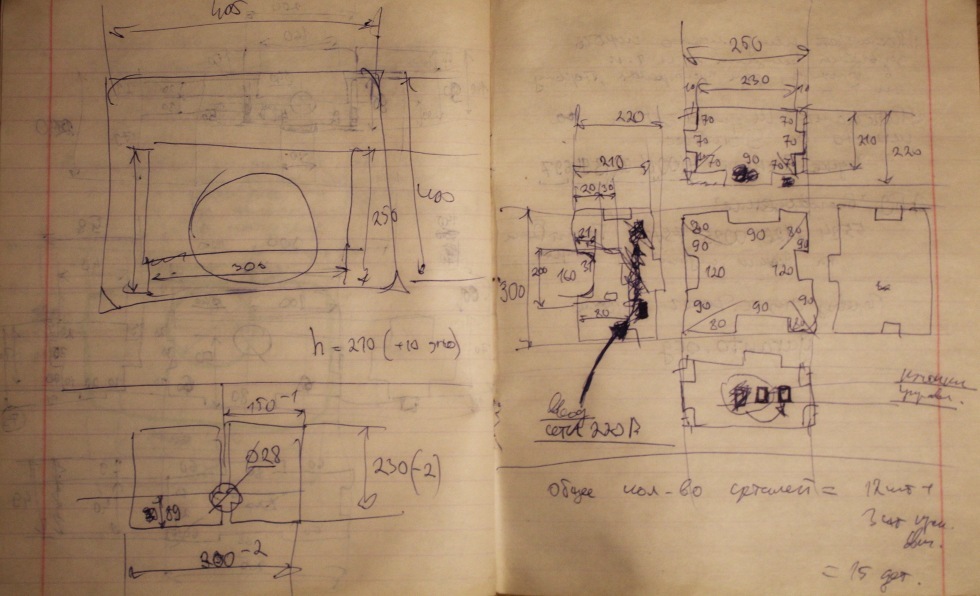

La création de dessins de pièces pour les transférer au travail est la dernière étape du travail. Dans un premier temps, je pense depuis longtemps au produit, le «tord» dans ma tête, compose les éléments, etc. Vient ensuite l'étape du papier - les grandes lignes du schéma, les croquis, les croquis. J'envisage la possibilité de réaliser tout dessiné, refaire - et ainsi de suite en cercle. Vient ensuite l'étape du dessin de dessins aux dimensions réelles (toujours sur papier). Encore une fois, il est nécessaire de coordonner et de prendre en compte toutes les dimensions et tous les détails entre eux. C'est l'étape la plus difficile. Puisqu'il n'y a pas de modèle informatique, tout est dans la tête - des erreurs existent.

Ensuite, tout est plus simple: dans un programme de CAO 2D, je dessine des détails pour la découpe laser, le fraisage, le tournage, etc. J'utilise DraftSight - ce programme est gratuit pour une utilisation non commerciale et possède des fonctionnalités AutoCAD presque complètes pour le dessin 2D + enregistre les fichiers aux formats * .dxf, * .dwg.

Le dessin à ce stade est le travail le plus simple sans un soupçon de créativité, il vous suffit d'être prudent et précis dans les tailles d'entrée. Je dessine des dessins de pièces individuelles sur papier - c'est plus facile et plus rapide. ESKD Je n'observe pas (et je ne sais que partiellement), mais les tourneurs, en règle générale, comprennent et font tout ce qui est nécessaire :)

Je suis conscient de la simplicité et de la négligence excessives dans la préparation de la documentation. Je vais apporter des modifications à ce processus.

Au moins, je prévois de faire un modèle d'assemblage du produit dans un programme de modélisation 3D. La visualisation préliminaire du produit est beaucoup plus simple, plus rapide et moins chère que la création d'un prototype et les ajustements post-factum.

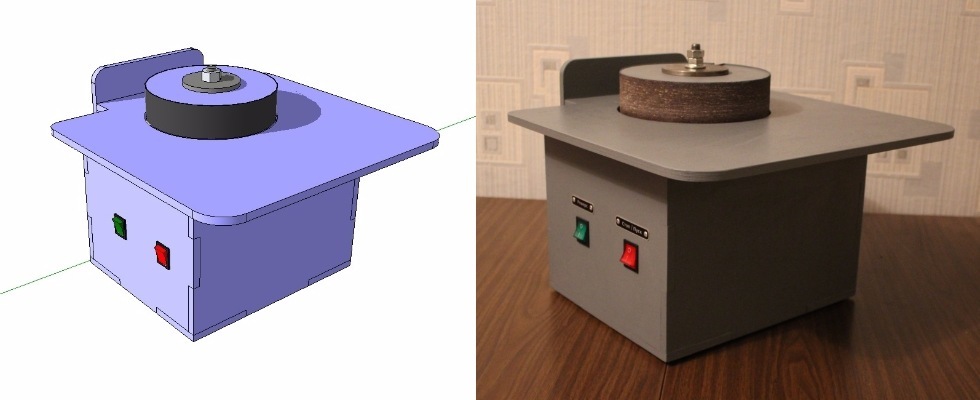

J'ai essayé de nombreux programmes (gratuits) et je me suis installé sur SketchUp. Vous pouvez rapidement y réaliser un prototype (aux dimensions exactes): voir le résultat, faire pivoter le produit en 3D, vérifier les erreurs, etc. Oui, ce n'est pas une modélisation solide, mais juste un squelette d'avions, mais à ce stade, cela me suffit. L'analogue le plus proche (gratuit) est FreeCAD, mais ce programme est toujours en beta test.

En général, l'approche la plus prometteuse est de créer un modèle 3D à semi-conducteurs, puis sur celui-ci - nous obtenons tous les dessins, coupes, coupes, charges de test, etc. Mais tout a son temps, il faut y grandir (avoir le temps et l'énergie d'apprendre, faire un grand projet sur ce principe).

Par exemple, dans cette machine, j'ai fait une erreur à deux endroits (non critique) lors de la commande de fraisage de contreplaqué. Les deux erreurs ont été rapidement corrigées, mais j'ai réalisé qu'il était nécessaire de maîtriser l'assemblage préalable des pièces en 3D (afin d'éviter de tels phénomènes à l'avenir et de simplifier mon travail).

Processus de fabrication

J'avais déjà un moteur et un tambour (des restes de la version précédente de cette machine). J'ai rapidement commandé le contreplaqué (par email, les détails ont été livrés par la poste - j'ai pris la boîte au bureau le plus proche).

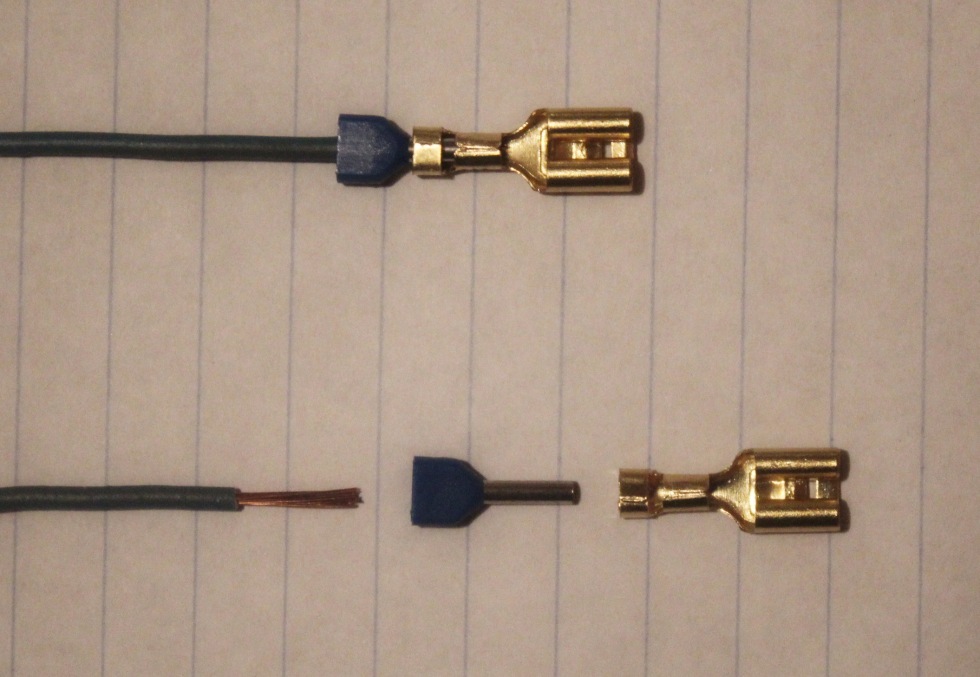

La partie électrique - quelque chose était en stock, quelque chose acheté sur le marché. Les outils étaient tous disponibles. J'ai dessiné un schéma, coupé les fils, serti, tout assemblé, vérifié - ça marche, ça tourne, ça change. Les connexions des fils et des boutons sont toutes détachables, les torsions sont soudées et serties. Au début, j'ai soudé les fils aux boutons, puis je suis passé aux connecteurs de voiture - c'est plus facile à assembler et à utiliser.

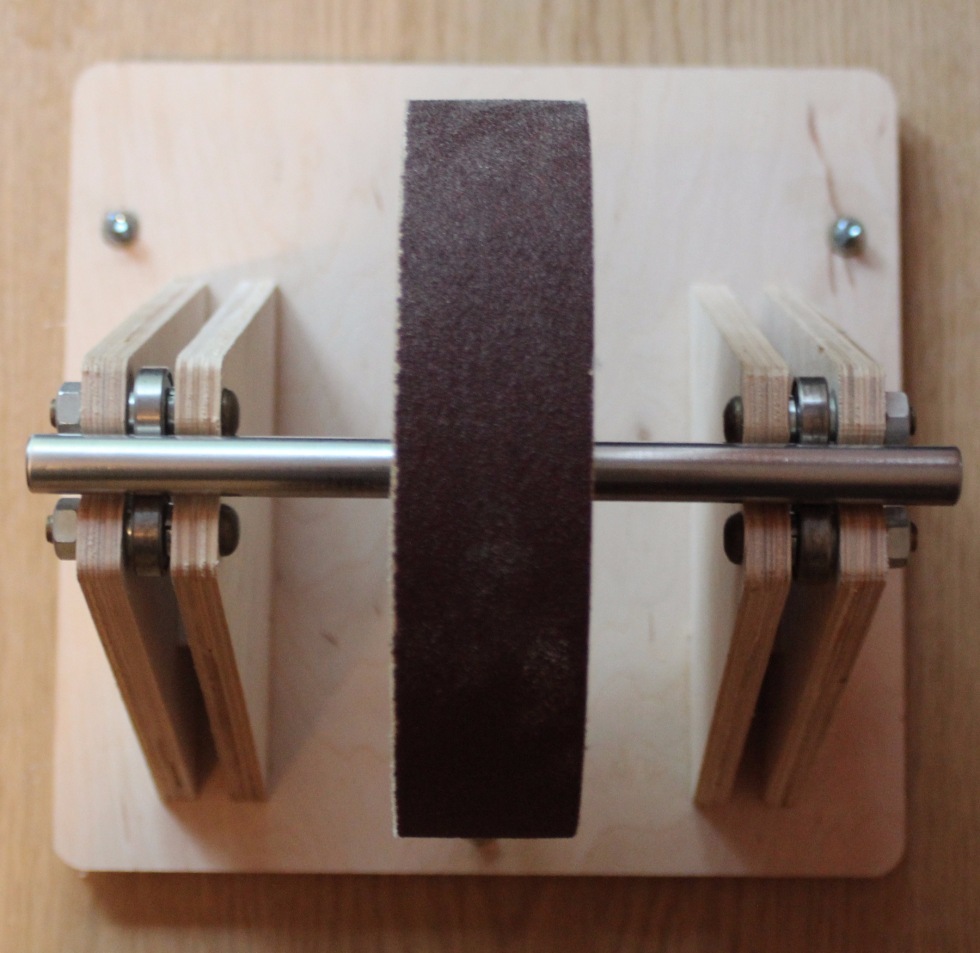

Le tambour nécessite un équilibrage. S'il n'est pas équilibré, la machine «saute» littéralement autour de la table lorsqu'elle est allumée. Pour cette opération, j'ai un appareil séparé.

L'inconvénient de cette conception est que le moteur est «fermement» fixé dans le corps de la machine. Mais, les roulements sont lubrifiés, le moteur est fiable, il y a des trous pour le refroidissement dans le boîtier - espérons un fonctionnement à long terme du produit.

Maintenant, bien sûr, j'achèterais déjà des moteurs asynchrones industriels: ils ont une "bride" et une "patte" par défaut, et les rotors qu'ils contiennent sont mieux équilibrés que dans les moteurs des machines à laver.

Comme option supplémentaire, je voulais mettre un ventilateur de refroidissement dans le boîtier (depuis l'ordinateur, à 5-12 Volts). Mais ensuite, il a abandonné cette entreprise - il faudrait insérer une alimentation électrique et couper un trou pour le ventilateur dans le boîtier, faire un bouton d'alimentation pour cela, etc.

Je n'ai pas non plus inséré de relais thermique pour protéger le moteur RT-10.

Également (théoriquement), l'éclairage du lieu de travail pourrait également être alimenté à partir d'une seule alimentation électrique située dans le corps de la machine. Cela compliquerait le circuit électrique et l'installation (ainsi que le relais et le ventilateur), mais augmenterait considérablement le niveau du produit et le professionnalisme du développement. Comme lampe de rafraîchissement, on pourrait choisir une instance domestique ou industrielle (36 volts il y a des lampes). Le rétroéclairage LED supplie, mais je suis plus proche d'une lampe à incandescence conventionnelle (spectre). Le choix du système d'éclairage est un sujet de discussion distinct.

Pour connecter l'aspirateur, il y a un trou spécial d'un diamètre de 40 mm à l'arrière du boîtier. C'est-à-dire il sera possible de connecter un tuyau D40 mm directement ou un tuyau d'un aspirateur domestique D32 mm via un adaptateur. C'est-à-dire même au stade de la conception, des normes ont été utilisées pour sélectionner le diamètre du trou pour connecter le système d'extraction des poussières.

Assemblage - mécanique

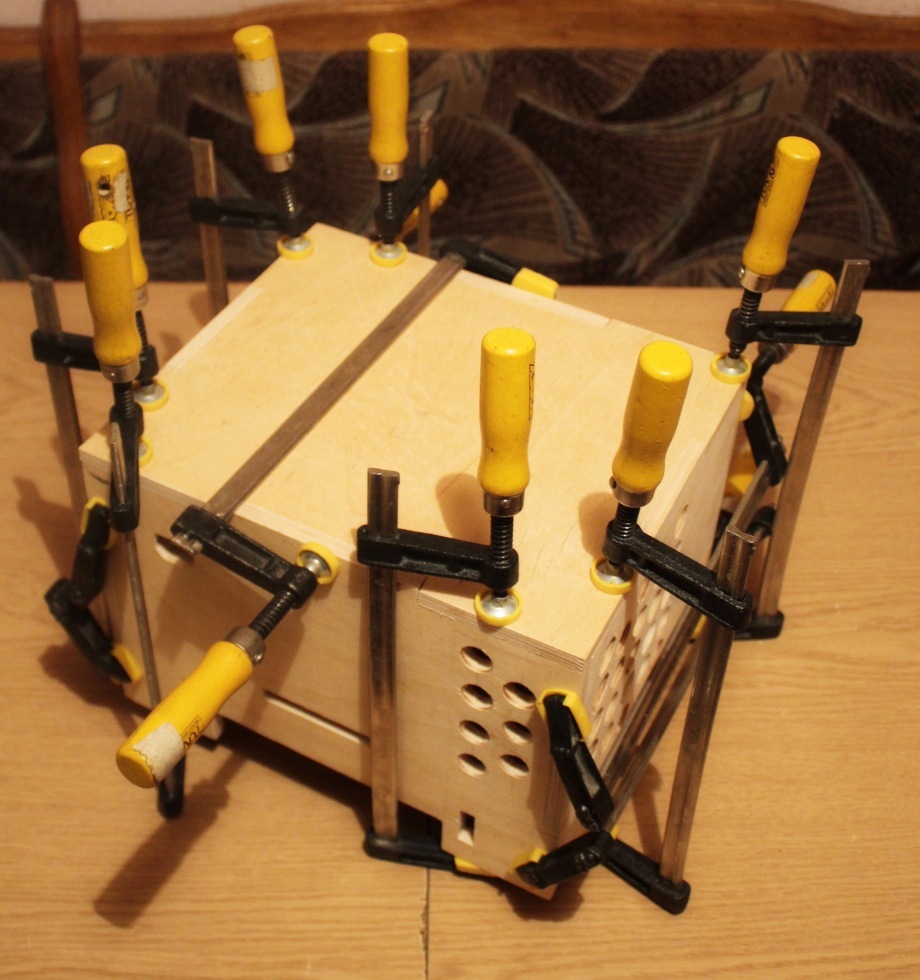

Nous collons le boîtier à partir des ébauches de contreplaqué coupé.

Nous montons une boîte de dépoussiérage. L'aspirateur aspire de l'air à travers l'espace entre le tambour et la table de travail. Théoriquement, la poussière formée lors du broyage sera éliminée avec l'air.

Système électrique monté dans le boîtier.

Nous équilibrons le tambour de broyage sur un appareil spécial.

Les roulements sont utilisés pour assurer la rotation de l'arbre d'équilibrage.

L'équilibrage se fait en perçant des trous dans le corps du disque.

Toutes les pièces sont prêtes à être peintes.

Le résultat résultant.

J'avais des plaques signalétiques avec acc. inscriptions. Je les ai utilisés sur cette machine (installée avec des rivets). Cela s'est avéré assez bien et informatif.

À l'arrière du boîtier, vous pouvez voir la prise pour un câble d'alimentation standard et un trou (avec un manchon de plomberie installé) pour l'aspirateur.

Assemblage - Électrique

Nous dessinons un schéma de circuit.

Nous coupons les fils, sertissons les extrémités correctement.

Nous utilisons un outil spécialisé.

Assembler tous les composants.

Tout est monté dans le boîtier.

Test au travail

Les tests de l'appareil ont montré une assez bonne élimination de la poussière lors du broyage. Le moteur chauffe, mais pas beaucoup, comme il se doit. Le plan du tambour est perpendiculaire à la table (à quelques degrés près). La machine est assez mobile et facile à transporter. Il n'a pas été possible d'arrêter le tambour en appuyant la pièce contre lui (je n'ai pas appuyé particulièrement fort). Les vibrations de la machine pendant le fonctionnement sont minimes (mais toujours présentes).

Résultat reçu

En conséquence, nous avons une machine avec les

caractéristiques suivantes:

- poids: 8,5 kg

- dimensions hors tout (LxPxH): 400x300x350 mm

- puissance du moteur: 250 W (50 Hz, 220 V)

- diamètre du tambour de broyage: 182 mm

- rectification à vitesse linéaire. bandes: 13,5 m / s

- sortie pour connecter un dépoussiéreur: +

- tambour amovible (avec possibilité de remplacer le papier de verre abrasif): +

- inversion de la rotation section mince. tambour: +

Inconvénients , améliorations possibles:

- éclairage de la zone de travail

- refroidissement forcé du moteur

- installation d'un relais thermique pour protéger le moteur

- section mince interchangeable. tambours de différents diamètres

- réglage de la vitesse de l'outil

- limiter le démarrage spontané du moteur dans une situation où la puissance «a disparu et est réapparue»

Conclusions et conclusions

Le concevoir en même temps est à la fois difficile et simple. La fabrication de haute qualité, réfléchie et élaborée dans les détails du produit est un long processus avec de nombreuses itérations (répétitions).

Je serai heureux d'entendre vos pensées, commentaires, suggestions.