Moteur

Stirling - un moteur avec un apport de chaleur externe. L'apport de chaleur externe est très pratique lorsqu'il est nécessaire d'utiliser des combustibles non organiques comme source de chaleur. Par exemple, vous pouvez utiliser l'énergie solaire, la géothermie, la chaleur perdue de diverses entreprises.

Une caractéristique intéressante du cycle de Stirling est que son efficacité est égale à l'efficacité du cycle de Carnot [1]. Naturellement, les vrais moteurs Stirling ont une efficacité inférieure et souvent beaucoup plus. Le moteur Stirling a commencé son existence avec un appareil comportant de nombreuses pièces mobiles, comme des pistons, des bielles, un vilebrequin, des roulements [2]. De plus, le rotor du générateur tournait (figure 1).

Figure 1 - Type alpha du moteur StirlingRegardez le moteur de type Stirling Alpha. Lorsque l'arbre tourne, les pistons commencent à distiller le gaz du cylindre froid au chaud, ou vice versa, du chaud au froid. Mais non seulement ils distillent, mais aussi se compressent et se dilatent. Un cycle thermodynamique est en cours. On peut imaginer sur la photo que lorsque l'arbre tourne pour que l'axe sur lequel les bielles sont montées soit en haut, ce sera le moment de la plus grande compression du gaz, et en dessous, l'expansion. Certes, ce n'est pas entièrement vrai en raison des expansions thermiques et des contractions de gaz, mais approximativement tout cela est vrai.

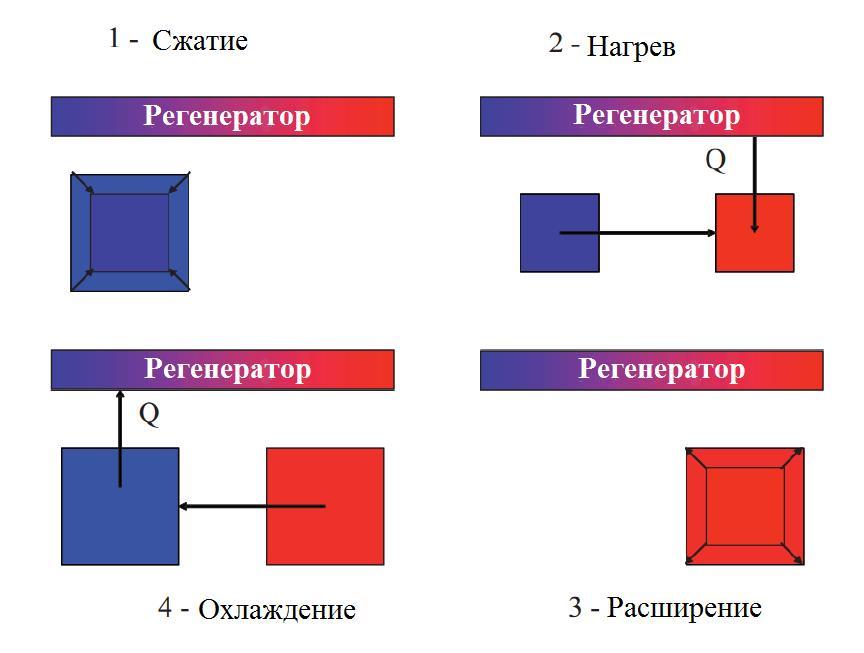

Le cœur du moteur est le soi-disant noyau, qui se compose de deux échangeurs de chaleur - chaud et froid, et entre eux, il y a un régénérateur. Les échangeurs de chaleur sont généralement réalisés en lamellaire, et le régénérateur est le plus souvent une pile de treillis métallique. Pourquoi avons-nous besoin d'échangeurs de chaleur? Il est clair - pour chauffer et refroidir le gaz, et pourquoi avons-nous besoin d'un régénérateur? Et le régénérateur est un véritable accumulateur de chaleur. Lorsque le gaz chaud se déplace vers le côté froid, il chauffe le régénérateur et le régénérateur stocke l'énergie thermique. Lorsque le gaz passe du froid au chaud, le gaz froid est chauffé dans le régénérateur, et donc cette chaleur, qui sans le régénérateur serait irrévocablement dépensée pour chauffer l'environnement, est économisée. Un régénérateur est donc une chose absolument nécessaire. Un bon régénérateur augmente le rendement du moteur d'environ 3,6 fois.

Les fans qui veulent construire un tel moteur par eux-mêmes, je veux vous en dire plus sur les échangeurs de chaleur. La plupart des moteurs Stirling fabriqués par nos soins, de ceux que j'ai vus, n'ont pas du tout d'échangeurs de chaleur (je parle de moteurs de type alpha). Les échangeurs de chaleur sont les pistons et les cylindres eux-mêmes. Un cylindre est chauffé, l'autre est refroidi. De plus, la surface de la surface d'échange thermique en contact avec le gaz est très petite. Ainsi, il est possible d'augmenter considérablement la puissance du moteur en plaçant des échangeurs de chaleur à l'entrée des cylindres. Et même sur la figure 1, la flamme est dirigée directement vers le cylindre, ce qui n'est pas tout à fait le cas dans les moteurs d'usine.

Revenons à l'histoire du développement des moteurs Stirling. Alors, laissez le moteur être bon à bien des égards, mais la présence d'anneaux de raclage d'huile et de roulements a réduit la durée de vie du moteur et les ingénieurs ont travaillé dur pour réfléchir à l'amélioration, et ils l'ont proposé.

En 1969, William Bale a étudié les effets de résonance dans le fonctionnement du moteur et a ensuite été en mesure de fabriquer un moteur pour lequel ni bielle ni vilebrequin ne sont nécessaires. La synchronisation des pistons s'est produite en raison des effets de résonance. Ce type de moteur est devenu le moteur à pistons libres (figure 2).

Figure 2 - Moteur à pistons libres StirlingLa figure 2 montre un moteur à piston libre à piston bêta. Ici, le gaz passe de la région chaude à la région froide, et vice versa, grâce au plongeur (qui se déplace librement), et le piston de travail fait un travail utile. Le plongeur et le piston oscillent sur les ressorts hélicoïdaux, qui peuvent être vus sur le côté droit de la figure. La difficulté est que leurs vibrations doivent être à la même fréquence et avec une différence de phase de 90 degrés, toutes dues à des effets de résonance. C'est assez difficile à faire.

Ainsi, le nombre de pièces a été réduit, mais en même temps, les exigences de précision des calculs et de fabrication ont été resserrées. Mais la fiabilité du moteur a sans aucun doute augmenté, en particulier dans les conceptions où des membranes flexibles sont utilisées comme plongeur et piston. Dans ce cas, le moteur ne comporte aucune pièce frottante. L'électricité, si vous le souhaitez, peut être retirée d'un tel moteur à l'aide d'un générateur linéaire.

Mais cela ne suffisait pas aux ingénieurs, et ils ont commencé à chercher des moyens de se débarrasser non seulement des pièces frottantes, mais généralement des pièces mobiles. Et ils ont trouvé un tel moyen.

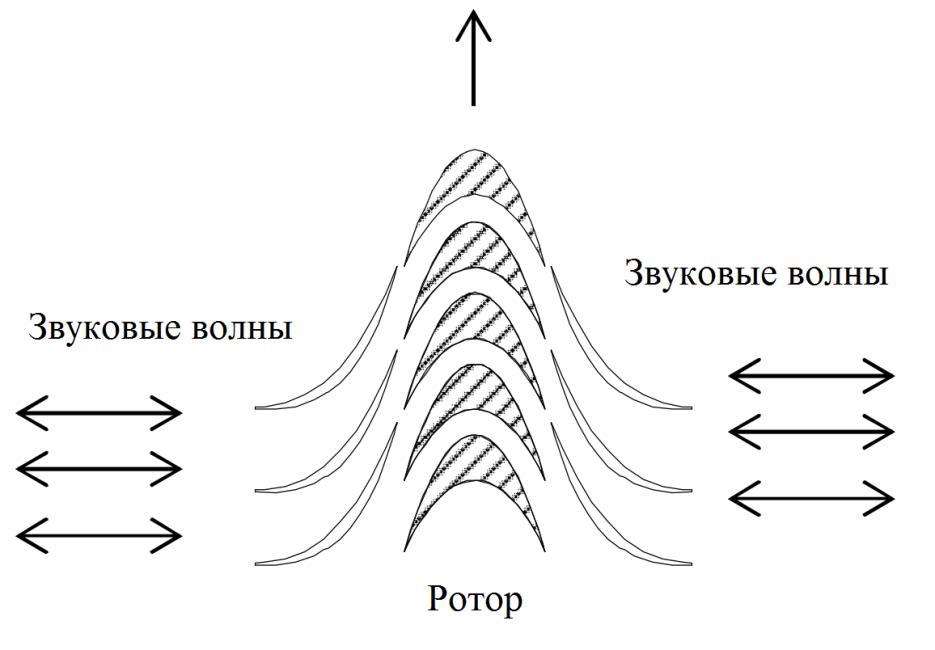

Dans les années 70 du 20e siècle, Peter Zeperli s'est rendu compte que les oscillations sinusoïdales de la pression et de la vitesse du gaz dans le moteur Stirling, ainsi que le fait que ces oscillations sont en phase, rappellent incroyablement fortement les fluctuations de la pression et de la vitesse du gaz dans une onde sonore en mouvement (figure 3). )

Figure 3 - Graphique de la pression et de la vitesse d'une onde acoustique mobile en fonction du temps. On montre que les fluctuations de pression et de vitesse sont en phase.Cette idée ne vint pas à Zeperli par hasard, car avant lui il y avait beaucoup de recherches dans le domaine de la thermoacoustique, par exemple, Lord Rayleigh lui-même en 1884 décrivit qualitativement ce phénomène.

Ainsi, il a proposé d'abandonner complètement les pistons et les déplaceurs, et d'utiliser uniquement une onde acoustique pour contrôler la pression et le mouvement du gaz. Il en résulte un moteur sans pièces mobiles et théoriquement capable d'atteindre l'efficacité du cycle de Stirling, et donc de Carnot. En réalité, les meilleurs indicateurs sont de 40 à 50% de l'efficacité du cycle de Carnot (figure 4).

Figure 4 - Schéma d'un moteur thermoacoustique à onde progressiveVous pouvez voir qu'un moteur thermoacoustique à ondes progressives est exactement le même noyau, composé d'échangeurs de chaleur et d'un régénérateur, mais au lieu de pistons et de bielles, il y a juste un tube en boucle appelé résonateur. Mais comment fonctionne ce moteur s'il n'a pas de pièces mobiles? Comment est-ce possible?

Tout d'abord, répondez à la question, d'où vient le son? Et la réponse est qu'elle survient d'elle-même lorsqu'une différence de température suffisante se produit entre les deux échangeurs de chaleur. Le gradient de température dans le régénérateur vous permet d'augmenter les vibrations sonores, mais seulement une certaine longueur d'onde égale à la longueur du résonateur. Dès le début, le processus ressemble à ceci: lorsqu'un échangeur de chaleur chaud est chauffé, un micro-bruissement se produit, voire une fissuration due à des déformations thermiques, cela est inévitable. Ces bruissements sont des bruits qui ont une large gamme de fréquences. Sur tout ce spectre riche de fréquences sonores, le moteur commence à amplifier cette vibration sonore, dont la longueur d'onde est égale à la longueur du tube - résonateur. Et peu importe la taille de la fluctuation initiale, elle sera amplifiée à la valeur maximale possible. Le volume sonore maximal à l'intérieur du moteur se produit lorsque la puissance d'amplification du son au moyen d'échangeurs de chaleur est égale à la puissance de perte, c'est-à-dire la puissance d'amortissement des vibrations sonores. Et cette valeur maximale atteint parfois des valeurs énormes de 160 dB. Donc, à l'intérieur d'un tel moteur est vraiment fort. Heureusement, le son ne peut pas sortir, car le résonateur est serré et donc, à côté du moteur en marche, il est à peine audible.

L'amplification d'une certaine fréquence sonore se produit en raison du même cycle thermodynamique - le cycle de Stirling, qui est effectué dans le régénérateur.

Figure 5 - Les étapes du cycle sont approximatives et simplifiées.

Figure 5 - Les étapes du cycle sont approximatives et simplifiées.Comme je l'ai déjà écrit, dans un moteur thermoacoustique, il n'y a pas de pièces mobiles du tout, il ne génère qu'une onde acoustique à l'intérieur de lui-même, mais, malheureusement, il est impossible de couper l'alimentation électrique du moteur sans pièces mobiles.

En règle générale, l'énergie est générée à partir de moteurs thermoacoustiques à l'aide de générateurs linéaires. La membrane élastique oscille sous la pression d'une onde sonore de haute intensité. A l'intérieur de la bobine de cuivre avec le noyau, les aimants montés sur la membrane vibrent. L'électricité est produite.

En 2014, Kees de Blok, Pawel Owczarek et Maurice Francois d'Aster Thermoacoustics ont montré qu'une turbine à impulsion bidirectionnelle connectée à un générateur convient pour convertir l'énergie des ondes sonores en électricité [3].

Figure 6 - Schéma d'une turbine à impulsions

Figure 6 - Schéma d'une turbine à impulsionsLa turbine à impulsion tourne dans le même sens quelle que soit la direction du flux. La figure 6 montre schématiquement les pales du stator sur les côtés et les pales du rotor au milieu.

Et donc la turbine y regarde en réalité:

Figure 7 - Vue extérieure d'une turbine à impulsion bidirectionnelle

Figure 7 - Vue extérieure d'une turbine à impulsion bidirectionnelleIl est prévu que l'utilisation d'une turbine au lieu d'un générateur linéaire réduira considérablement le coût de construction et augmentera la puissance de l'appareil jusqu'à la puissance des centrales thermiques typiques, ce qui est impossible avec des générateurs linéaires.

Je développe également mon propre moteur thermoacoustique, dont vous trouverez plus d'informations dans la vidéo ci-dessous, ainsi que dans cet article:

«Création et démarrage d'un moteur thermoacoustique»Liste des sources utilisées[1] M.G. Kruglov. Moteurs Stirling. "Ingénierie" de Moscou, 1977.

[2] G. Reader, C. Hooper. Moteurs Stirling. Moscou "Mir", 1986.

[3] Kees de Blok, Pawel Owczarek. Conversion de l'énergie acoustique en électricité, 2014.