Bonjour à vous, chers geeks et sympathisants! Cette publication est une continuation de la description de conception de mon imprimante 3D maison. L'axe Z est l'un des nœuds d'imprimante les plus controversés. Que choisir - précision ultime ou bonne mise à l'échelle? Déplacer l'axe X ou le bureau de l'imprimante? Deux approches - deux solutions.

Je ne pouvais pas regarder les premières imprimantes 3D sans frémir: les conceptions étaient immatures, de nombreux composants étaient utilisés en violation des spécifications techniques, en raison de la fluctuation générale, un ajustement constant était nécessaire, des réparations mineures, le champ de travail était petit. Je décide de résoudre le problème des contradictions internes en croisant simplement le

hérisson avec la conception de la fraiseuse à portique et de l'imprimante 3D.

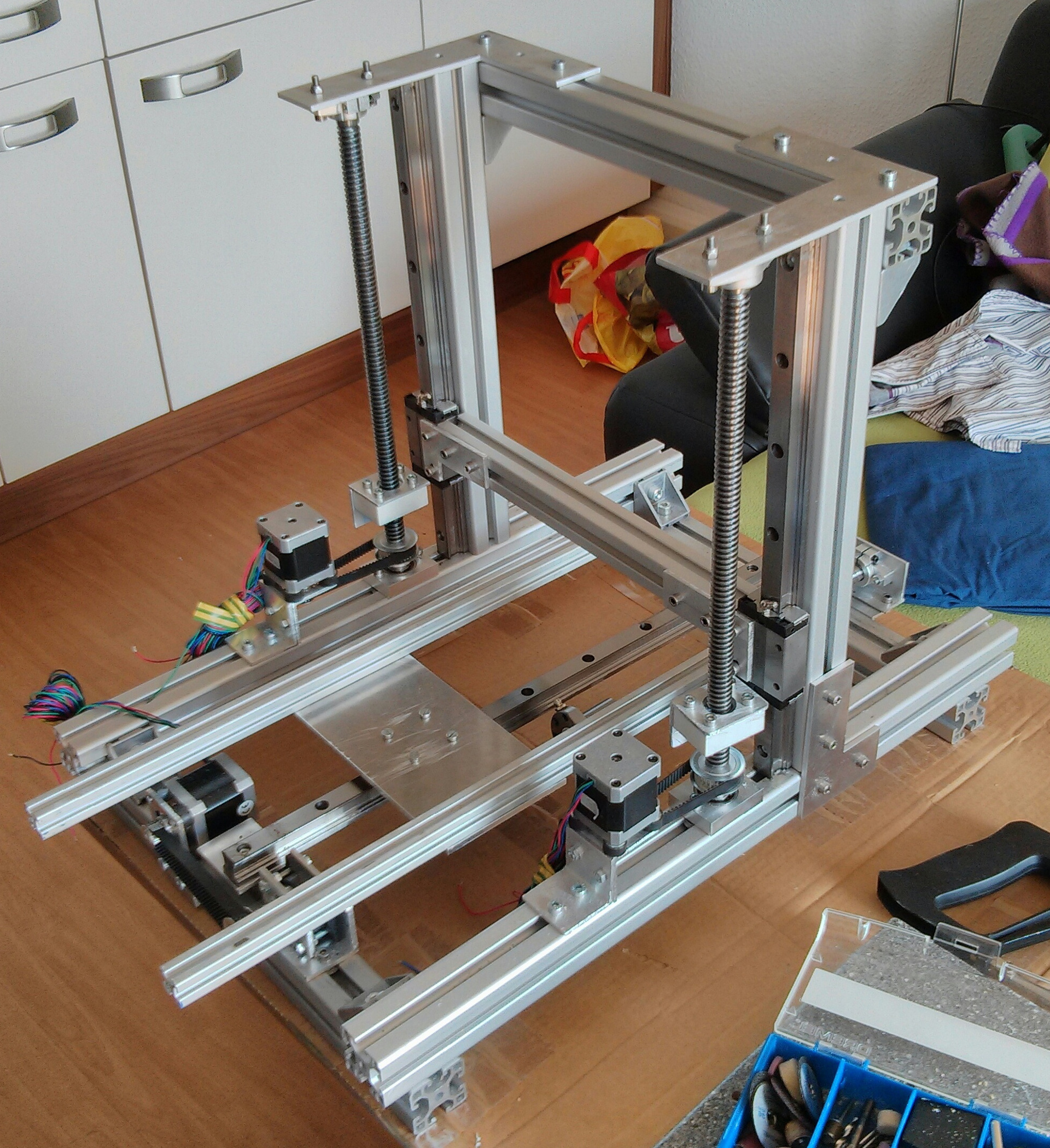

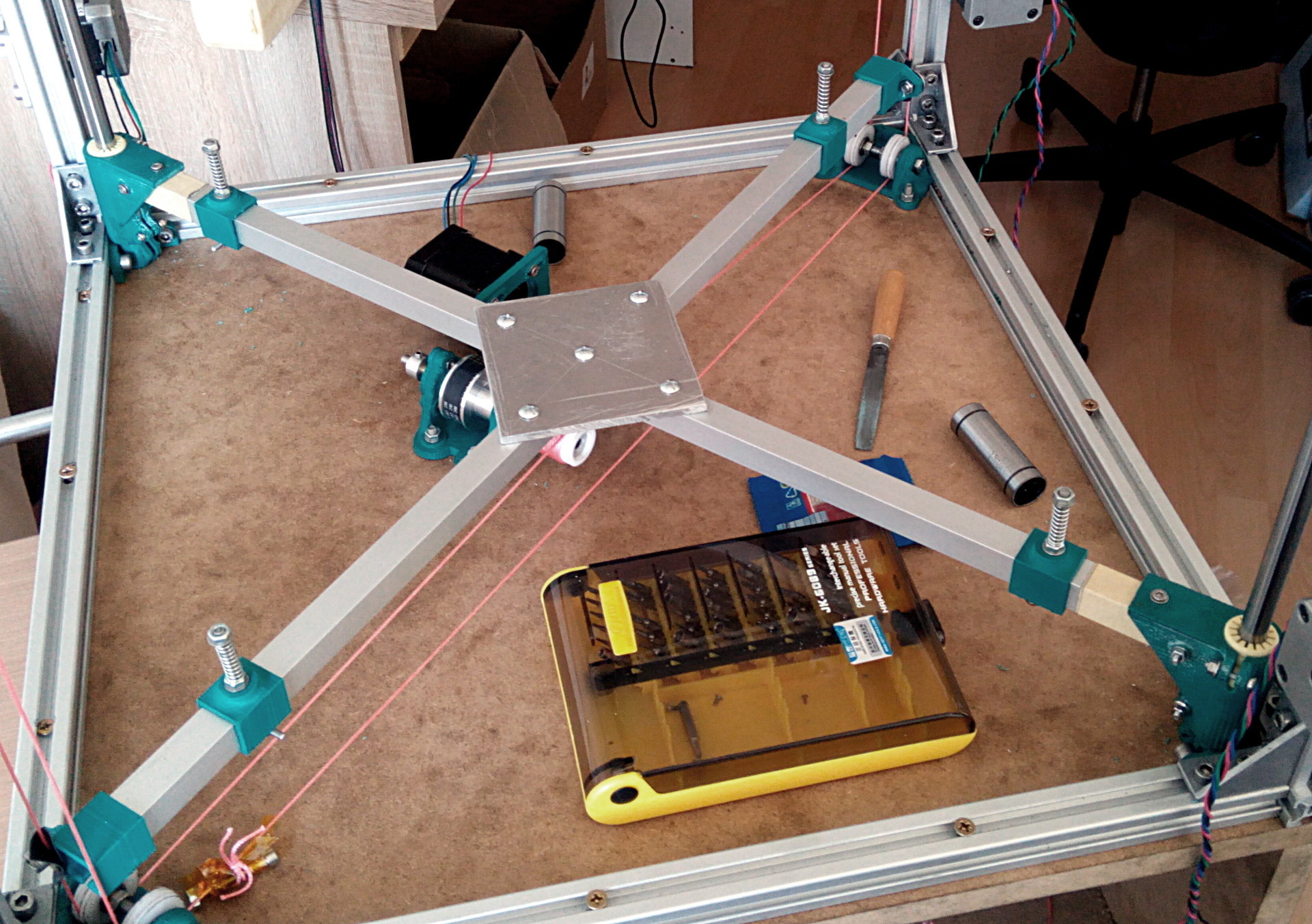

Le squelette d'un monstre 3D a été conçu et tordu ensemble:

Il se compose de profils structurels en aluminium de quarante millimètres reliés par des coins de 45x45 d'épaisseur et des boulons M8. Cette conception a des dimensions 60x40x40 cm et est absolument inébranlable pendant le fonctionnement normal de l'imprimante. La taille de la plate-forme de travail était de 45x22 cm, avec une hauteur maximale de l'objet de 28 cm.

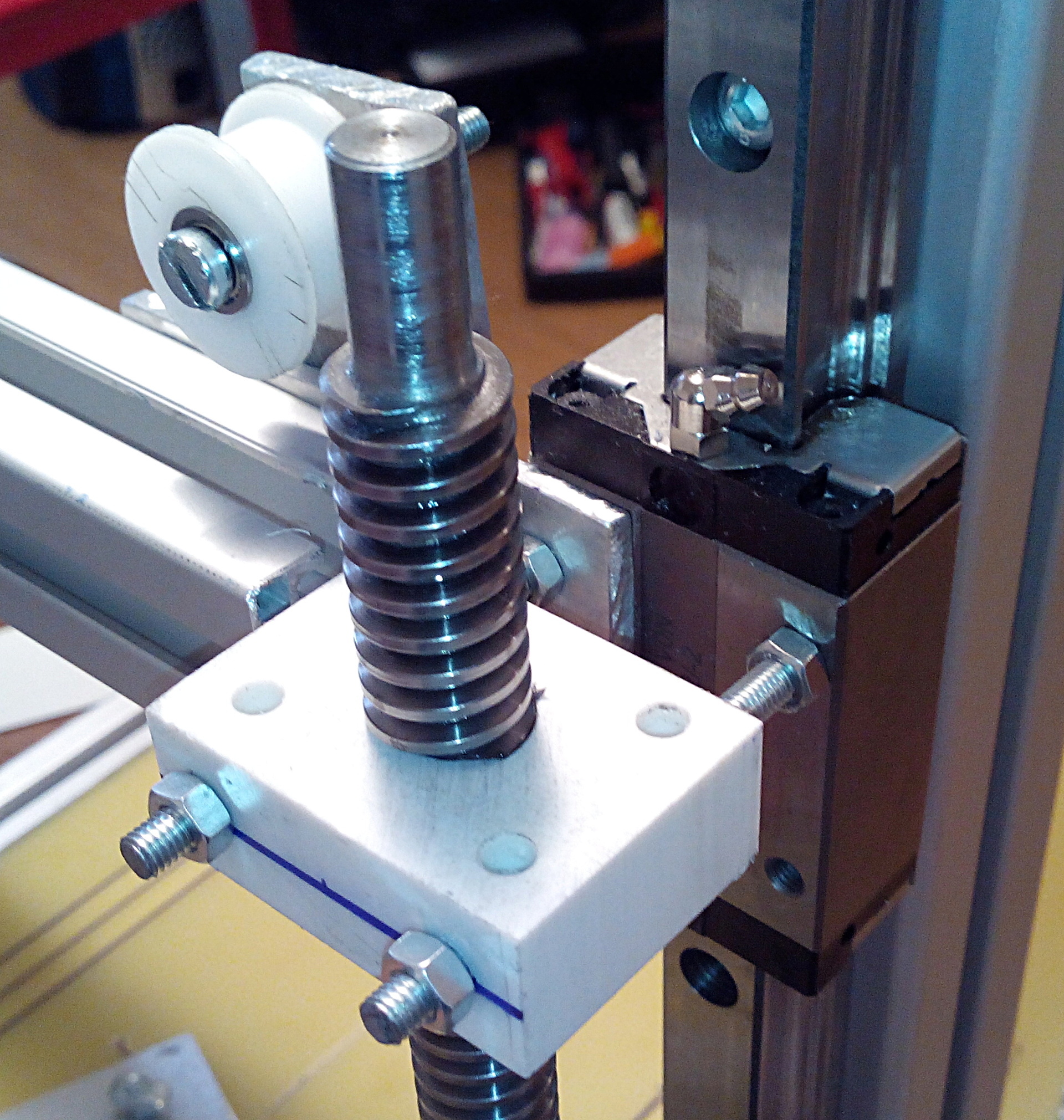

L'axe Z est formé de deux pneus linéaires de vingt millimètres disposés verticalement avec des chariots de précision. Les chariots sont entraînés par des vis trapézoïdales de précision montées sur des roulements à contact oblique. Chaque vis est entraînée par un moteur pas à pas via une courroie 3: 1. Les extrémités supérieures des vis sont tournées et insérées dans les douilles à aiguilles de sorte que le déplacement axial de la vis dans le manchon l'empêche de se coincer pendant la dilatation thermique. J'ai utilisé un écrou en polymère pour les vis: il n'y a pas de vitesses / charges élevées, et un écrou en polymère n'est pas si exigeant en lubrification et beaucoup plus facile à installer. Dans cette conception, la hauteur du modèle est augmentée en élevant l'axe X au-dessus de la table, et l'axe Z est utilisé comme support mobile pour l'axe X.

Travail vidéo:

Cet axe a fonctionné sans aucun problème jusqu'au démontage de cette imprimante pour les pièces.

Les inconvénients de cette solution:

1. Prix. Les composants de précision sont chers.

2. La complexité de la conception

3. Mauvaise évolutivité.

Quand j'ai commencé à construire une deuxième imprimante, l'expérience et l'avarice ont participé à la création du design avec un désir inné de suivre leur propre chemin, sans attendre les faveurs de la nature.

En conséquence, la nouvelle imprimante devait devenir non seulement plus simple, plus rapide, plus polyvalente, fiable et maintenable, mais aussi beaucoup moins chère.

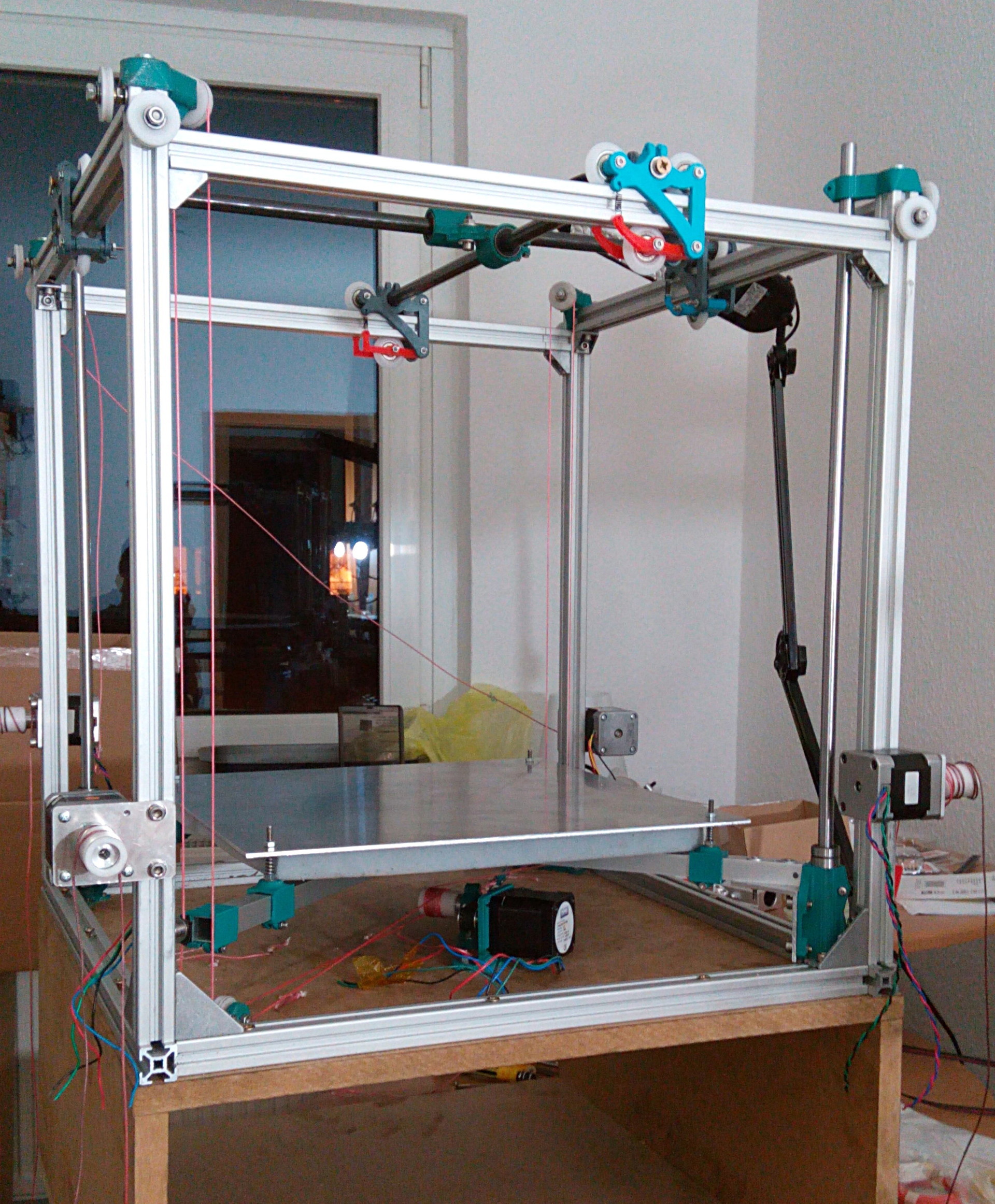

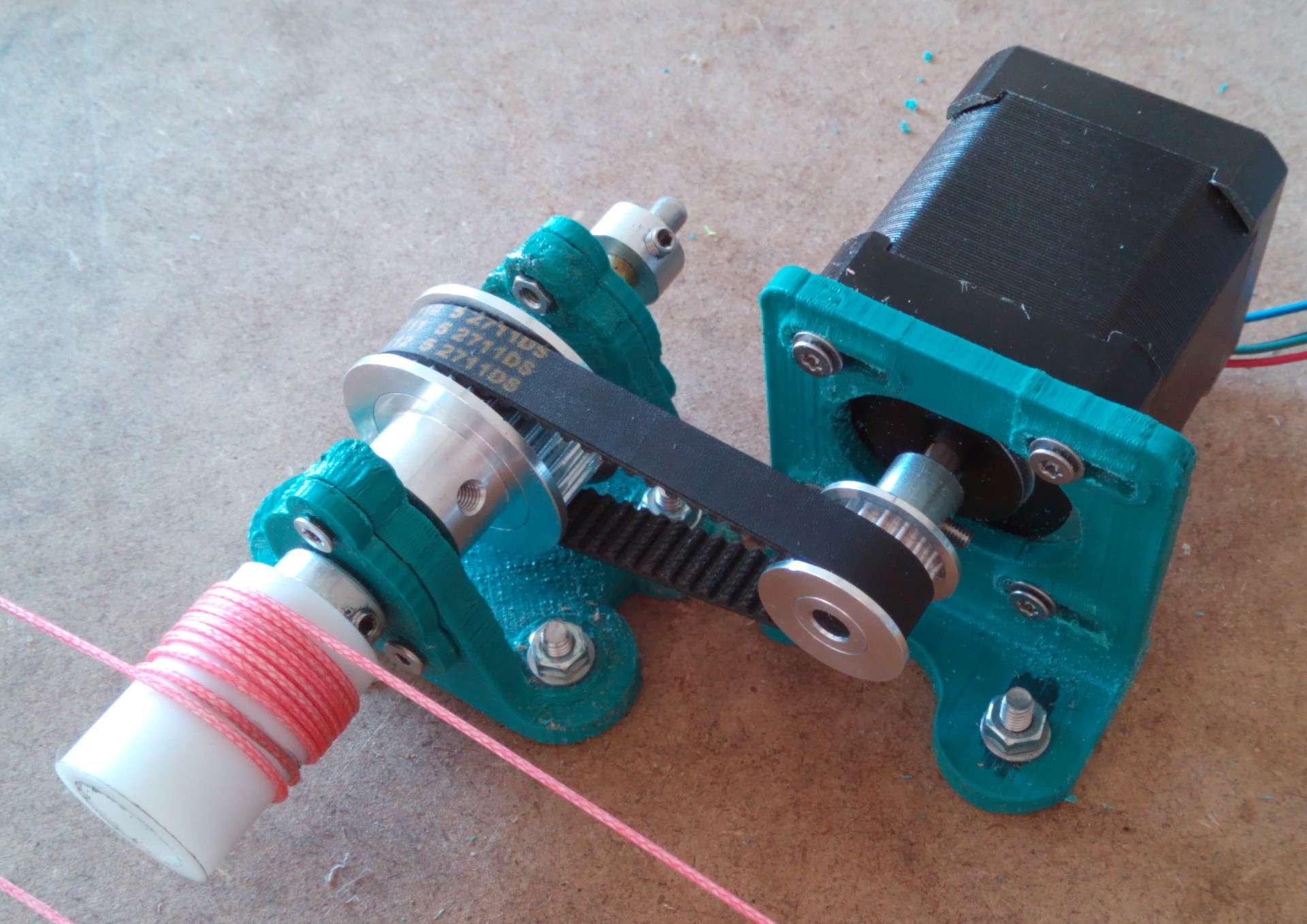

Pour l'axe Z de la nouvelle imprimante, ce n'est pas un entraînement par vis qui a été choisi, mais une structure de câble similaire au treuil d'une grue de chargement. Il se compose du mécanisme d'entraînement proprement dit avec un réducteur à courroie et deux blocs sur lesquels toute la masse se trouve sur l'axe Z.

Voici une photo de l'imprimante dans son ensemble:

Pour la stabilité de l'orientation spatiale, deux pneus ronds en acier de dix millimètres sont responsables du déplacement des paires de paliers lisses en bronze fritté.

Dans les deux vidéos suivantes, vous pouvez considérer la conception du treuil, il n'y a rien de compliqué:

Cadre axe Z: construction simple et légère.

Calculs de puissance: Le tambour d'entraînement a un rayon de 10 mm. En conséquence, un couple de 0,3 Nm (un moteur Nema 17 conventionnel) sur un levier de 10 mm est de 30 N. Un engrenage à courroie avec un rapport d'engrenage de 2: 1 double ce nombre.

En conséquence, la force maximale que ce treuil peut développer est d'environ 60 Newton, respectivement, la masse maximale de l'axe Z, ainsi que les masses de la table et de l'objet, ne doivent pas dépasser 6 kg au repos.

Nous allons maintenant déterminer les pertes d'accélération et de freinage de l'axe Z: pour accélérer 1 kg de masse avec une accélération de 1 m / s², il faut appliquer une force de 1 Newton. En fait, une accélération de 1 m / s² pour l'axe Z est bien suffisante, et chaque kilogramme accéléré nous coûtera 1 N de force appliquée.

L'élément le plus lourd de la conception est la table chauffante, il s'agit d'une plaque en duralumin 350x350x3 mm pesant 980 grammes avec des éléments chauffants collés pesant 150 grammes au total.

Les éléments structurels restants, y compris l'isolation thermique de Basotect, pèsent environ 900 grammes.

Le poids total de la structure est d'environ 2030 grammes, ce qui, une fois arrondi, nécessitera 21 N pour le maintien et 2,1 N supplémentaires pour l'accélération. Total, arrondissant à nouveau vers de grandes valeurs, 24 N.

Si nous ajoutons un modèle de kilogramme à la masse de l'axe Z, alors 34 N est nécessaire, ce qui est

un peu plus de la moitié de la puissance nominale du treuil. Il semblerait que la conception soit redondante en puissance. Mais le diable, comme toujours, est dans les détails. Le fait est que pour obtenir un couple maximal, des courants maximaux doivent traverser les enroulements du moteur, ce qui entraînera inévitablement sa surchauffe et sa défaillance prématurée.

Pour cette raison, j'ai conçu la conception avec la condition d'une grande marge de puissance et installé expérimentalement le courant du moteur un peu plus que le minimum nécessaire. Le moteur a été chauffé à 50-60 ° C, ce qui est tout à fait acceptable selon les spécifications techniques.

Dans cette vidéo, le treuil jongle facilement avec l'axe Z sans bureau, mais avec deux bobines de filament pesant 1300 grammes:

Ainsi, la question du pouvoir est résolue. Parlons maintenant de précision. Compte tenu des paramètres des composants du treuil et du moteur, avec un micro pas 1/16, il est possible de déplacer l'axe Z par incréments de 0,02 mm. Considérons maintenant le problème de précision dans un treuil avec un enroulement monocouche d'un câble. Le rayon du tambour d'entraînement dans ma conception est de 10 mm, respectivement, la circonférence lors de l'enroulement sera de 62,8 mm. Afin d'élever l'axe Z de 44 cm, environ sept révolutions sont nécessaires. Lors de l'utilisation d'un câble d'une épaisseur de 1 mm, le déplacement axial de l'enroulement sera de 7 mm. Dans ce cas, un changement de la distance entre le point de contact du câble avec le tambour et le bloc support inférieur.

Calculons à quel point tout est mauvais: le tambour d'entraînement est situé au centre de l'une des diagonales du carré formé par le bas de l'imprimante. En conséquence, le tambour est retiré de chacun des blocs de support inférieurs de 320 mm. À l'aide de calculs simples, il s'avère que lorsque la table est déplacée de 440 mm, la géométrie de l'entraînement changera de 0,077 mm.

Les vis trapézoïdales de haute qualité offrent une précision de 0,07 à 0,4 mm à de telles distances. Autrement dit, ils n'apportent pas de gain significatif de précision. Si, pour une raison quelconque, vous devez imprimer des modèles d'une hauteur supérieure à 44 cm, il vous suffit d'augmenter proportionnellement le diamètre du tambour d'entraînement (pour maintenir le petit nombre de tours requis pour déplacer l'axe) et le rapport d'engrenage de la boîte de vitesses (pour maintenir la charge nominale sur le moteur). Dans le même temps, le coût du mécanisme n'augmente pas de manière significative, contrairement à la conception avec un entraînement à vis.

L'un des objets de test:

En conclusion, je peux dire: bien que l'expérience soit un dérivé des difficultés surmontées et des erreurs commises, parfois le processus de son acquisition donne plus de plaisir que les résultats obtenus.

Les modèles 3D ne le seront pas, car je ne les trouve pas sur le disque.

Publié sous la licence WTFPL.

Eh bien, et traditionnel: amusez-vous!