Les avions à ultrasons du futur peuvent réduire considérablement le temps des vols transcontinentaux: de Moscou à New York, il sera possible de voler en trois heures, mais l'un des problèmes les plus importants dans leur développement est la protection des composants essentiels, tels que l'orteil (bord d'attaque) et le cône de nez (nez ) et les chambres de combustion des turboréacteurs. À des vitesses de 5 Mach ou plus, ils subissent une puissante oxydation et des températures extrêmes, qui atteignent 2000-3000 ° C (le nombre de Mach correspond à la vitesse du son: par exemple, à une altitude de 11 km, il est de 295 m / s ou 1062 km / h).

Ces dernières années, la création de revêtements céramiques a été active, mais les meilleurs d'entre eux n'ont pu résister qu'à une température relativement basse de 1200 à 1500 ° C, après quoi certains éléments se sont évaporés du matériau de revêtement à la suite d'une

ablation , c'est-à-dire que la structure du revêtement a été violée. Aujourd'hui, un groupe de scientifiques du

Royce Institute de l'Université de Manchester (Grande-Bretagne) et de la Central Southern University (Chine) ont

développé un nouveau matériau aux caractéristiques améliorées qui peuvent résister à des températures allant jusqu'à 3000 ° C sans changements structurels. Il s'agit d'un revêtement céramique Zr

0,8 Ti

0,2 C

0,74 B

0,26 , qui est appliqué sur la matrice du composite carbone-carbone C / C par infiltration à l'état fondu réactif et cémentation.

Dans ses caractéristiques, le nouveau revêtement surpasse considérablement les meilleures céramiques à haute température (céramiques à ultra-haute température, UHTC), sans parler des échantillons du passé. Par exemple, les parties inférieures et latérales de la surface de la cellule de Bourane étaient recouvertes de carreaux de céramique TZMK-10 et TZMK-25 avec une température de fonctionnement pouvant atteindre 1250 ° C. Les homologues américains Li-900 et Li-2200 avaient à peu près les mêmes caractéristiques. Revêtement céramique de Zr

0,8 Ti

0,2 C

0,74 B

0,26 sur un composite carbone-carbone résistant à 3000 ° C. C'est un ordre de grandeur meilleur que le carbure de zirconium (ZrC), qui est aujourd'hui traditionnellement utilisé pour le revêtement des outils de coupe.

Par exemple, le graphique ci-dessous montre la résistance à l'ablation (MAR et LAR) de divers matériaux résistants à la chaleur qui sont utilisés aujourd'hui dans l'industrie, l'aviation et l'astronautique. Les tests ont été effectués dans une machine de découpe acétylène-oxygène. Comme vous pouvez le voir, Zr

0,8 Ti

0,2 C

0,74 B

0,26 (marques rondes dans le champ vert) surpasse considérablement tous les autres matériaux dans les tests de différentes durées et à différentes températures. Le MAR signifie le taux d'ablation en masse, c'est-à-dire le taux d'évaporation du matériau de revêtement. LAR (taux d'ablation linéaire) signifie le taux d'ablation linéaire et correspond à la stabilité spatiale du matériau. Par exemple, ZrC à une température de 2500 ° C perd 1,10 mg de masse par centimètre carré par seconde, et Zr

0,8 Ti

0,2 C

0,74 B

0,26 - seulement 0,14 mg.

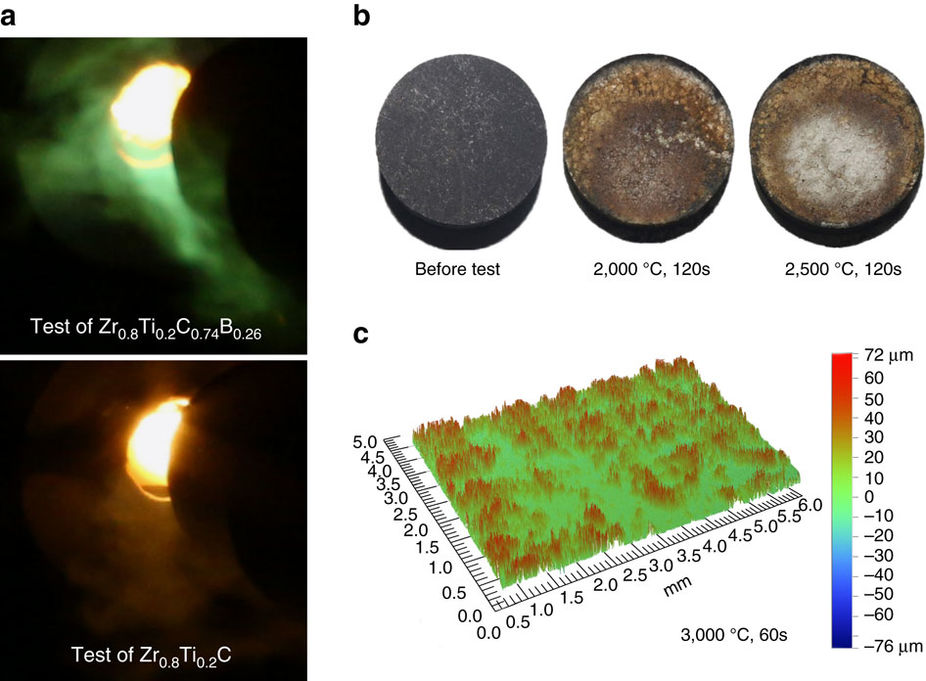

Dans d'autres tests à 2000–2500 ° C, le matériau présente une perte ou un gain de poids presque nul (dû à l'oxydation), ce qui signifie une excellente résistance à la chaleur et une ablation négligeable dans un flux de gaz chaud.

Les photographies montrent la surface gris foncé du matériau avant les tests, ainsi que la surface après des tests de deux minutes à 2000 ° C et 2500 ° C. Au centre de l'échantillon de droite se trouve la zone où la température de la flamme a atteint 3000 ° C. Il y a des traces d'ablation et de renflement de moins de 72 microns de haut en raison de l'évaporation des oxydes à bas point de fusion, mais il n'y a pas de cavités et de nids de poule sur la surface en raison de l'ablation.

Le matériau a été développé au Royaume-Uni et fabriqué à l'Institut de métallurgie des poudres de l'Université Central South de Chine. Les chercheurs soulignent que l'utilisation de processus technologiques avec infiltration à l'état fondu réactif réduit considérablement le temps nécessaire à la fabrication. La deuxième innovation importante est l'application d'un composite carbone-carbone à la matrice, ce qui a considérablement augmenté la résistance à la chaleur des céramiques.

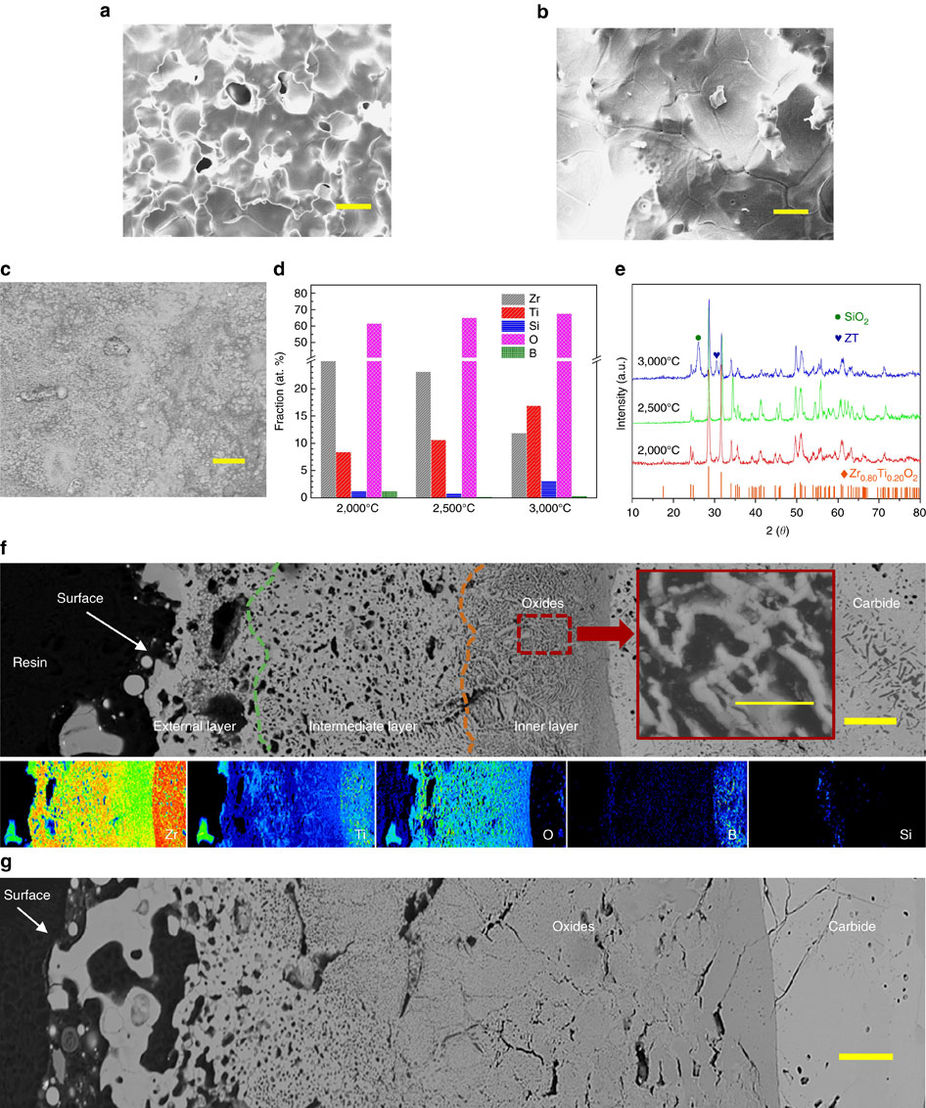

La structure chimique des céramiques résistantes à la chaleur joue en soi le rôle d'un mécanisme de protection. À une température de 2000 ° C, les matériaux Zr

0,8 Ti

0,2 C

0,74 B

0,26 et SiC sont oxydés et convertis en Zr

0,80 T

0,20 O

2 , B

2 O

3 et SiO

2 , respectivement. Zr

0,80 Ti

0,20 O

2 fond partiellement et forme une couche relativement dense, et les oxydes à bas point de fusion SiO

2 et B

2 O

3 s'évaporent à travers les «canaux d'évacuation», trous (voir illustration

a ci

- dessous). À une température plus élevée de 2500 ° C, les cristaux de Zr

0,80 Ti

0,20 O

2 fondent en formations plus grandes, fermant les trous (figure

b ci-dessous). À une température de 3000 ° C, une couche externe presque absolument dense est formée, composée principalement de Zr

0,80 Ti

0,20 O

2 , de titanate de zirconium et de SiO

2 (figure

c ,

e ci-dessous).

La nouvelle protection contre l'ablation peut trouver une application non seulement dans les avions militaires et civils supersoniques, mais aussi dans les vaisseaux spatiaux, les modules spatiaux de retour, les fusées, les fusées, les moteurs d'avion, etc. Bien sûr, elle peut être utilisée pour couvrir les surfaces de travail dans les exercices, les moulins et d'autres outils exposés à des températures élevées - pour la résistance et la durabilité du produit.

L'article scientifique «Carbure résistant à l'ablation Zr

0,8 Ti

0,2 C

0,74 B

0,26 pour les environnements oxydants jusqu'à 3000 ° C» a été

publié le 14 juin 2017 dans la revue

Nature Communications (doi: 10.1038 / ncomms15836).